Для чего используется аппарат аргонодуговой сварки. Что такое аргонодуговая сварка

Аргонодуговая сварка TIG - особенности процесса, оборудование, режимы

Среди разнообразных типов сварки 2 изделий из металла стоит отметить сварку методом TIG. Она выполняется на разных производственных предприятиях, в автомобильных сервисах. Такое сваривание позволяет создавать аккуратные швы небольшой толщины, надежно проплавлять места соединения толстых деталей. Что представляет собой ТИГ сварка? Какие у нее плюсы и минусы? Как нужно вести дугу, какое оснащение применяется?

Что представляет собой сварка TIG?

TIG, если перевести с английского, расшифровывается как «вольфрам с инертным газом». Сварка ТИГ выполняется посредством электрической дуги, горящей в инертном газе.

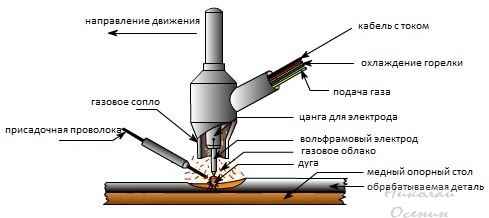

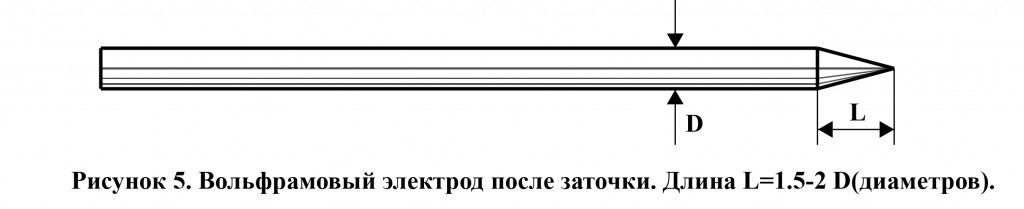

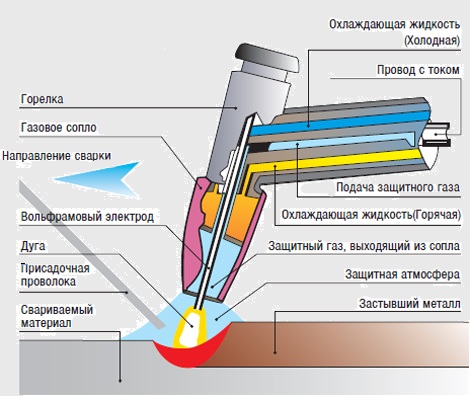

Ключевым компонентом считается электрод из вольфрама. Он плавится при температуре примерно равной 4000 градусов. Благодаря этому возможно обрабатывать почти любые типы стальных деталей. Электрод необходимо периодически затачивать, чтобы шов можно было вести точно и аккуратно. Он размещается в особой цанге, закрепляется в горелке. Его излишки, которые не используются для создания шва, располагаются в особом колпаке, предотвращающем замыкания об массу.

На кончике горелки есть сопло из керамики. В его середине находится электродный элемент, по кругу подается инертный газ (аргон). Без аргона в сварную ванну проникнет кислород. В результате выделится водород, в шве возникнут поры, при этом металл кристаллизуется. Такие явления можно увидеть на видео в сети. Клавиша на горелке активирует подачу газа и напряжения.

Загоревшаяся дуга обеспечивает плавление кромки металла, который сваривается. Если 2 части детали находятся рядом друг с другом, то для создания герметичного шва будет достаточно расплавившегося металла. Если промеж пластинок есть зазор, применяется специальная проволока. Она подается в область сварки незанятой рукой сварщика.

Такой тип сваривания сейчас часто применяется. Обусловлено это большой температурой, при которой горит электрическая дуга. Это дает возможность использовать ТИГ инверторы для сварки обыкновенной углеродистой стали, обработки цветных металлов (медных, чугунных, алюминиевых деталей). Особо точные швы получаются при использовании аргона для обрабатывания нержавейки. В отличие от сваривания MMA, предполагающего очищение от шлаковых отложений и осуществляющегося на небольшой скорости, TIG сварка обеспечивает формирование точного шва.

Присадочная проволока делается из такого же металла, что и обрабатываемые изделия. Если использовать TIG сваривание, можно не только предотвратить образование пор, но и соединить алюминиевые детали. Без инертного газа плавленый металл, взаимодействуя с воздухом, подвергается окислению. Формируется пленочка, которая не позволяет создать жидкую сварную ванну, вести шов. Благодаря газу алюминий равномерно расплавляется, формируется соединение.

Данный тип сваривания часто используется в:

- машиностроительной отрасли;

- производстве посудных изделий для пищевой промышленности;

- производстве емкостей для химической сферы, отрасли нефтепереработки;

- изготовлении сушителей полотенец;

- автомобильных сервисах.

Особенности сваривания

Сварка TIG располагает собственными особенностями. Их необходимо принимать во внимание.

- перед началом сварки металл нужно очистить, обезжирить;

- при обработке детали применяют подключение к отрицательному полюсу;

- сваривание алюминиевых деталей должно осуществляться переменным током;

- чем шире электродный элемент, тем сильнее должен быть электрический ток. Не переборщите, так как электрод может подвергнуться расплавлению;

- напряжение электрической дуги зависит от ее размера. Неопытным рабочим лучше использовать дугу небольшой длины;

- конец электрода должен выступать на 3 – 5 миллиметров. Если сварка осуществляется тавровым/угловым способом, выступ должен составлять 5 – 8 миллиметров;

- газ должен равномерно распределяться по сопловому сечению;

- жесткость струи зависит от поступающего газа;

- электродный элемент нужно перемещать с правой стороны в левую, продольно шовной оси.

Становится очевидно, что такая TIG сварка располагает множеством особенностей. Ввиду этого она не подходит для начинающих.

Используемое оборудование

Применяются 2 ключевых вида оснащения:

- Сварной выпрямитель. Преобразует переменный электроток в постоянный. Причисляется к профессиональному оборудованию.

- Инвертор ТИГ. Осуществляет выпрямление переменного тока с идеальными динамическими параметрами дуги. Определенные инверторы оборудованы блоком, выдающим постоянный/переменный электрический ток. Это дает возможность увеличить функциональность оснащения. Кроме стальных, возможно обрабатывать алюминиевые детали.

Инверторные аппараты различаются по мощности, наибольшему току, продолжительности сваривания, стоимости. Выбирая инвертор, нужно обратить внимание на:

- возможность сваривания при плавающих параметрах электрической сети;

- обеспечение постоянной/переменной составляющей напряжения в показателях выхода;

- возможность горизонтального/вертикального/потолочного обрабатывания изделия;

- защищенность агрегата от перегрева (инвертор должен своевременно отключаться при максимальных нагрузках).

Применяемые электроды и газ

Электроды считаются важнейшим элементом для аргонодуговой TIG сварки. От их характеристик зависит качество сваривания. Производятся электроды из вольфрама (его концентрация составляет 97-99,5 процентов). Кроме вольфрама, в электродах содержатся иттриевые, танталовые, ториевые, лантановые компоненты.

Электродные элементы помечаются цветом (белый, золотой, зеленый, красный, голубой, синий). Число указывает на концентрацию присадки металлического оксида.

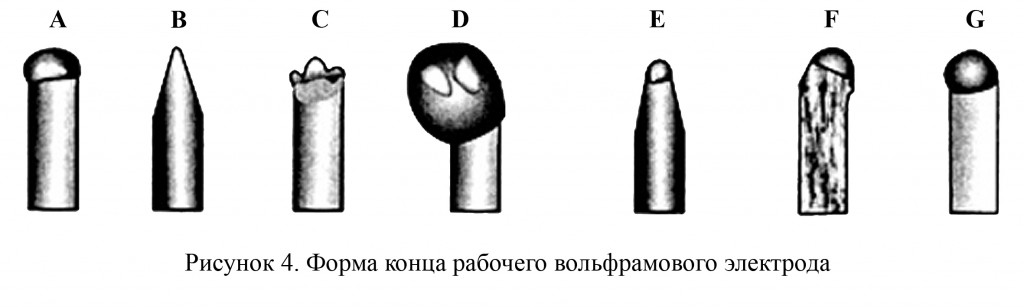

Заточка электрода влияет на форму электрической дуги. При постоянном электрическом токе дуга должна иметь форму конуса, при переменном она должна быть закруглена на конце. Стержневая поверхность не должна быть шероховатой. Рекомендуется ее отполировать.

Чаще всего при сварке TIG используется аргон. Он весит больше кислорода, потому выталкивает его из области факела, обеспечивает защиту. Иногда выполняется не аргонно-дуговая сварка, а гелиевая. Легче его только водород. Невзирая на высокую цену, гелий повышает мощность дуги в полтора — два раза. Благодаря этому металл глубоко проплавляется, производительность сварочного аппарата повышается.

Характеристики гелия позволяют использовать его для обрабатывания тугоплавких металлов. Самые сложные операции выполняют посредством сочетания аргона (сорок процентов) и гелия (шестьдесят процентов). Гелий позволяет металлу глубоко проплавляться, а аргон обеспечивает стабилизацию параметров электрической дуги.

Режимы работы

TIG сварка выполняется на однополярном/переменном токе. Однополярный ток применяется для обработки большинства материалов. Переменный ток предназначается для обрабатывания алюминиевых, титановых, иных деталей, сделанных из тугоплавкого металла.

Электрическую дугу возможно разжечь одним из нижеприведенных методов:

- проведение иглой по металлу;

- точечное касание;

- бесконтактный розжиг.

Первый метод сложен в исполнении, часто приводит к тому, что электродный элемент прилипает и притупляется. Точечное касание используется в инверторах, относящихся к средней ценовой категории. Бесконтактный розжиг самый эффективный, однако возможность его выполнения предусмотрена только в аппаратах, имеющих высокую цену.

Для того чтобы получить тонкий и ровный шов, нужно соблюдать зазор промеж иглы и детали в три миллиметра. Если увеличить промежуток, сварная ванна расширится, степень проплавления уменьшится.

Разделка кромок (при обрабатывании толстых пластинок) осуществляется под углом 45 градусов. Корневой шов должен быть ровным по всей длине.

Постоянный ток

Однополярный электроток используется на прямой полярности. На стержень из вольфрама подается «минус», на деталь – «плюс». Подобный метод обеспечивает:

- ускорение сваривания;

- создание сварной ванны, которая заужена и глубока;

- повышение ресурса электродного элемента.

Данный режим используется для сваривания высоколегированных сталей, нержавейки.

Переменный ток

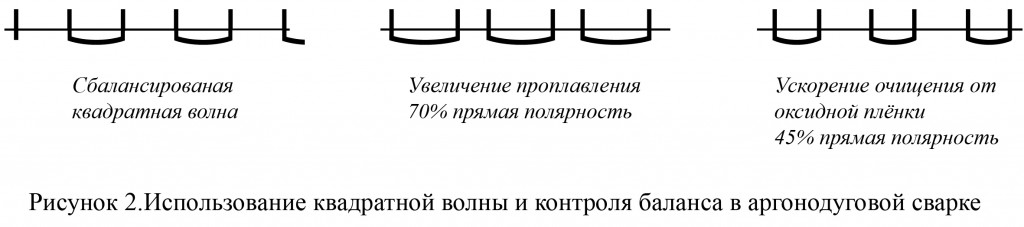

При переменном электротоке периодически изменяется полярность. Прямая полярность позволяет сформироваться высококачественной сварной ванне. Обратная полярность разрушает защитную пленочку, очищает металлическую поверхность. Баланс между полярностью возможно регулировать:

- повышая значение обратной полярности, возможно улучшить очищение от пленочки;

- усиливая обратную полярность на стержне из вольфрама, возможно проплавлять материал, добиваясь нужной глубины ванны.

Преимущества и недостатки процесса

TIG сваривание, как и любая другое, располагает определенными преимуществами и недостатками.

Плюсы:

- малая площадь нагревания при сваривании, сохранение первоначального вида и характеристик изделий;

- защитная среда формирует высококачественное сварное соединение;

- ускорение сварочного процесса благодаря аргону, увеличивающему мощность дуги;

- сварное соединение получается точным, маленькой величины, не портит вид изделий.

Минусы:

- сложность регулирования для неопытного рабочего;

- чувствительность к ветряным порывам, сквознякам;

- чувствительность к низкотемпературным условиям.

oxmetall.ru

Аргонодуговая сварка : Построй свой дом

Размещено 28 декабря 2016в рубрике Сварка металлов | Прокомментировать

Продолжая тему сварки нельзя не поговорить о сварке с применением специальных газов. Их применение обусловлено наличием разнообразных металлов и сплавов, которые обычным способом соединить не получится. Вот о том, что такое аргонодуговая сварка, мы и поговорим в этой статье.

Аргонодуговая сварка технология и принцип работы

Аргонодуговая сварка является модификацией двух видов сварки – дуговой (электродный метод) и газовой. От первой она взяла высокую температуру электрической дуги, вызывающую плавление металла, от второй – наличие газа. Однако цели его применения при обычной и аргонодуговой сварке различны. В первом случае расходуется ацетилен, при сгорании которого выделяется теплота для плавления металла. Во втором – используется аргон, инертный газ, практически не вступающий в химические реакции, а, значит, хорошо предохраняющий место сварки от окисления путем создания вокруг него защитного облака.

Где используется аргонодуговая сварка

При слове «сварка», как правило, сразу приходит в голову что-то железное, однако порой возникает необходимость сплавить детали, изготовленные из нержавейки, чугуна, меди, латуни или их сплавов. Как правило, эти материалы поддаются обработке и с помощью обычной газовой сварки, но при ее использовании металл слишком сильно перегревается, что может привести к его короблению. Кроме того, многие цветные металлы активно взаимодействуют с кислородом и иными примесями в воздухе.

Сфера применения аргонодуговой сварки достаточно широка:

- Алюминий. Этот металл не меняет цвет при накаливании, что затрудняет его сварку с помощью обычной дуги, а если его нагреть при доступе кислорода, он может и вовсе воспламениться.

- Нержавеющая сталь. Тоже быстро окисляется при взаимодействии с кислородом воздуха. При охлаждении нержавейка может растрескаться, поэтому подачу газа продолжают еще некоторое время после формирования сварного шва, чтобы он остывал более равномерно.

- Чугун – высокоуглеродистый материал, сложно поддающийся обычным видам сварки.

- Титан. Аргонодуговая сварка является практически единственным способом его сварки, так как на воздухе он быстро окисляется, что ведет к растрескиванию сварного шва.

- Сталь с высоким процентом содержания углерода. Чтобы сварной шов был качественным, его нужно проковывать и медленно охлаждать.

- Медь. Обладает очень высокой теплопроводностью, что затрудняет применение других видов сварки, а аргонодуговая сварка производится при повышенной скорости подачи газа (не менее 150 л/час).

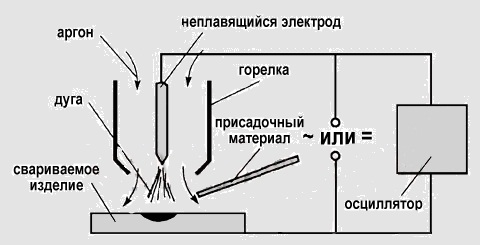

Как производится аргонодуговая сварка

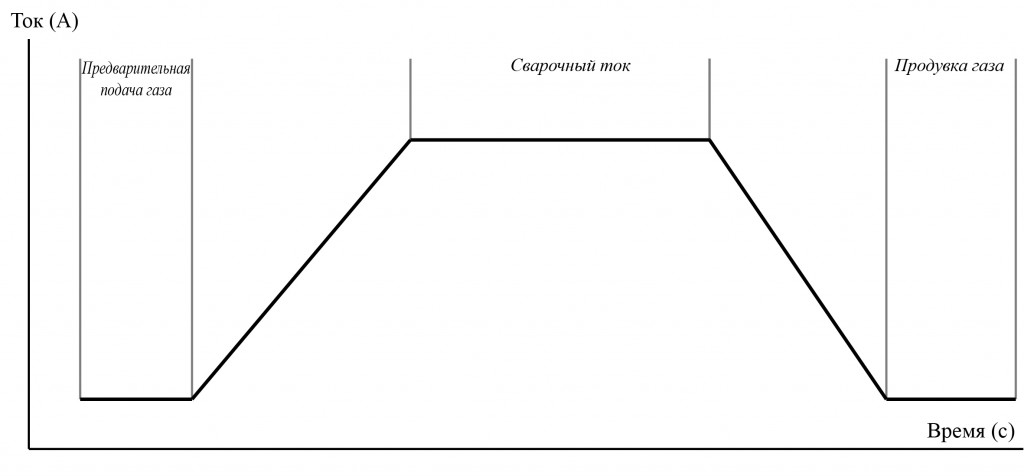

Технология аргонодуговой сварки требует определенного навыка. Подача газа в зону сварки должна начинаться за 20 секунд до зажигания электрической дуги, прекращение подачи допустимо через семь-десять секунд после наложения сварного шва. Аргонодуговая сварка может проводиться как плавящимся, так и не плавящимся электродом. Использование присадочной проволоки зависит от толщины скрепляемых элементов.

Как правило присадочная проволока выполнена из того же материала, что и свариваемые детали, кроме никеля – он позволяет соединять неоднородные вещества. Основная деталь горелки – вольфрамовый электрод (не плавящийся), выступающий за пределы корпуса не более чем на 5 мм. Есть специальные таблицы, позволяющие правильно подобрать его диаметр с учетом размеров свариваемых элементов. Вокруг электрода размещено керамическое сопло для подачи аргона при сварке.

Первое, с чего начинается ручная аргонодуговая сварка – очистка поверхности деталей от жиров, окислов и механических загрязнений. Сварщик берет в одну руку горелку, в другую – проволоку для присадки. Держать горелку следует примерно в 2 мм от поверхности металла, иначе дуга оказывается слишком большой, металл плавится хуже, а шов оказывается широким, некрасивым и непрочным. Направление движения горелки – строго вдоль шва.

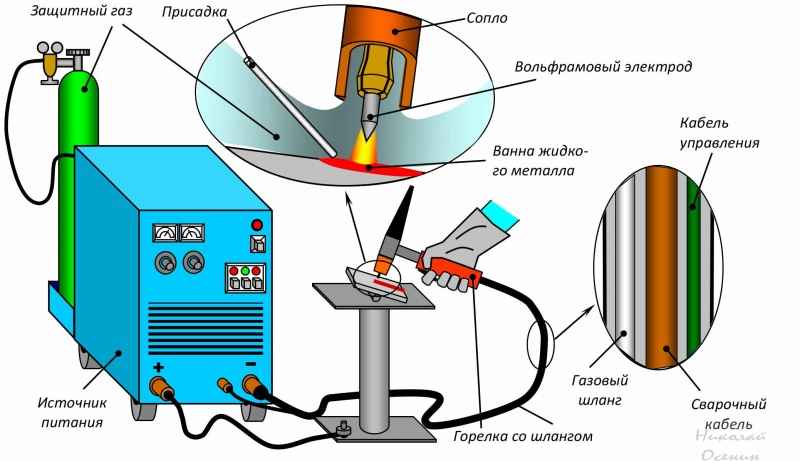

Какое оборудование применяется при аргонодуговой сварке

- Термоустойчивые керамические сопла для горелки.

- Горелка с плавящимся или не плавящимся электродом.

- Осциллятор, позволяющий получить дугу без соприкосновения электрода и поверхности металла, и обеспечивающий устойчивую дугу при использовании переменного напряжения.

- Реостат для плавного регулирования силы тока между металлом и электродом. Если в наличии имеется профессиональный аппарат для аргонодуговой сварки, он может иметь встроенный реостат.

- Источник напряжения – трансформатор или инвертор.

Технология аргонодуговой сварки довольно сложна, однако она имеет ряд преимуществ. Во-первых, с ее помощью можно быстро получить аккуратный шов, во-вторых, она хорошо воздействует на металлы, которые нельзя соединить другим способом и в-третьих, такая сварка доступна для проведения сварных работ в домашних условиях, а, значит, не требует дорогостоящих услуг специалиста.

В следующей статье я расскажу о точечной контактной сварке металлов.

Рекомендую еще почитать:

Kомментарии

www.ocenin.ru

Для чего используется аппарат аргонодуговой сварки

Аргонодуговая сварка представляет собой разновидность дуговой электрической сварки. Особенность технологического процесса заключается в следующем: аппарат аргонодуговой сварки создает среду защитного газа. Это позволяет предотвратить возможное окисление свариваемых материалов.

Аппараты аргонодуговой сварки создают особые условия в зоне сварки, в которой находятся свариваемые детали, электроды, присадочный материал, шовная зона и небольшой участок шва. Все эти элементы окружены нейтральным по отношению к металлу инертным газом под названием аргон. Подача газа осуществляется по специальному каналу – соплу – расположенному на держателе электрической горелки.

Название всего технологического процесса произошло именно от этой отличительной черты – особого инертного газа.

Сварочные аппараты аргонодуговой сварки состоят из следующих важных и незаменимых конструктивных элементов: неплавящегося электрода из тугоплавкого материала и присадочного материала, который расплавляется достаточно легко и позволяет соединить несколько деталей воедино. Материалом электрода зачастую становится вольфрам, поскольку он обладает всеми требуемыми качествами и превосходными характеристиками для данного технологического процесса.

Присадочный материал, в свою очередь, может изготавливаться из разнообразных металлов, подача которых в зону сваривания металлов производится в виде ленты или же так называемого прутка. Аппарат аргонодуговой сварки осуществляет своевременное погружение присадочного материала в сварочную ванну в количестве, необходимом для данного технологического процесса.

Как уже говорилось ранее, рядом с горелкой располагается сопло, внутри которого установлен специальный держатель для электрода, там же где и происходит подача газа. Это обеспечивает точное попадание центра газового облака в зону проводимой сварки. Следовательно, вероятность того, что оставшийся кислород будет способствовать окислению металла, значительно снижается. В связи с этим, аппарат аргонодуговой сварки должен обладать высокой устойчивостью к воздействию электрического тока и теплового излучения. Данный показатель играет значительную роль при выборе оборудования для того или иного технологического сварочного процесса.

Классификация сварочных устройств:

Аппарат аргонодуговой сварки может быть оснащен электродами двух видов:

- Неплавящимся. Традиционно для электродов данного типа используется вольфрам.

- Плавящимся. Для этих целей наиболее эффективным является применение алюминия и нержавеющей стали.

Сварочный агрегат подобного типа может быть представлен в ручном и автоматическом исполнении. Однако даже столь малое отличие несет в себе некоторые связанные с этим изменения. К примеру, в аппарате автоматической сварки принято использовать исключительно электродную проволоку, которая с необходимой скоростью поступает в зону, где свариваются требуемые детали.

Достоинствами данного метода считают достаточно малую толщину получаемого сварного шва, высокую эффективность и надежность технологического процесса.

fb.ru

Аргонодуговая сварка - Svarcom

Описание метода

Аргонодуговая сварка (иначе называемая сварка вольфрамовым электродом в среде защитных газов) представляет собой мощную дугу, которая горит между неплавящимся вольфрамовым электродом и свариваемой заготовкой. Сварочная ванна и электрод находятся внутри инертного газа, как правило, аргона, подаваемого через газовое сопло в конце сварочной горелки, в центре которого находится электрод.

Аргонодуговая сварка также может быть использована для сварки с использованием присадочного материала, который подается в виде прутка вручную подобно газовой сварке. Приспособления для механизированной аргонодуговой сварки используются для решения разных задач, таких, например, как соединение труб и сварка труб в трубной доске теплообменника. Подобные автоматические системы могут включать многие дополнительные функции, такие как механизированная подача присадочной проволоки.

Характерными для данного метода являются:

— стабильная дуга.

— отличный контроль результата сварки.

В основном аргонодуговую сварку применяют для сварки: нержавеющих сталей; лёгких металлов, например алюминиевых и магниевых сплавов, и сварки меди и медных сплавов. Она также применима для сварки всех свариваемых материалов, помимо свинца и цинка, для всех типов соединений и во всех позициях. Однако, аргонодуговая сварка больше всего подходит для сварки тонких материалов, начиная от толщины 0,5 мм и заканчивая 3 мм . С точки зрения производительности, аргонодуговая сварка не может конкурировать с другими методами сварки, такими как сварка короткой дугой.

Оборудование

Следующее оборудование необходимо для ведения аргонодуговой сварки:

— сварочная горелка

— высокочастотный генератор для возбуждения дуги

— источник питания

— защитный газ

— контролирующее оборудование

Сварочная горелка

Основные требования, которым должна соответствовать горелка, это малый вес и хорошая изоляция. Эти требования в основном применяются для ручной сварки и менее важны для сварки механизированной. Существуют два основных типа горелок: с водяным охлаждением и с воздушным охлаждением. В настоящее время сварочные горелки могут нести такой ток:

— с водяным охлаждением: максимум до 400 А.

— с воздушным охлаждением: максимум до 200 А.

Рис .1 Разновидности сварочных горелок

Мощная дуга

В аргонодуговой сварке сварочная дуга в основном возбуждается с помощью высокочастотных генераторов, которые нужны для того, чтобы выпустить искру, которая обеспечивает первичный путь через воздух для сварочного тока низкого напряжения. Частота первоначального возбуждающего импульса может достигать нескольких МГц, в сочетании с напряжением в несколько кВт. Однако, это вызывает сильные электрические помехи, что является основным недостатком данного метода.

Это метод не многим лучше возбуждения дуги путем контакта электрода с заготовкой: это не только грозит появлением вольфрамовых включений в сварочном шве, но и ухудшает качество электрода в результате налипания на него брызг с обрабатываемой заготовки.

Другой метод возбуждения дуги – это метод «дежурной дуги», но он требует использования контролируемого источника питания. Дуга возбуждается, когда электрод контактирует с заготовкой, но в данном случае специальный источник питания который поддерживает достаточно низкий уровень колебаний мощности для предотвращения каких — либо неприятных эффектов. Отнятие электрода от заготовки инициирует возбуждение дуги и повышение тока до нормального уровня.

Источник питания

Для нормального выполнения аргонодуговой сварки обычно используют источники постоянного тока прямой полярности (- на электроде, +на заготовке), что значит что все тепло переходит в заготовку. Однако, при сварке алюминия, оксидная плёнка разрушается только при сварке на обратной полярности (+ на электроде, — на заготовке), что приводит к чрезмерному перегреванию электрода. Как компромисс, алюминиевые и магниевые сплавы, как правило, варят на переменном токе. Источники тока для аргонодуговой сварки, как правило, имеют электронное управление, это может быть преобразователь или тиристорный выпрямитель. Напряжение холостого хода при постоянном токе должно равняться приблизительно 80 В.

При сварке переменным током (синусоидальной), высокочастотный генератор работает постоянно, иначе дуга постоянно гасла бы на переходах через ноль.

Синусоида при переменном токе

В 1970-е годы были сконструированы новые источники питания на основе новых технологий, которые дали возможность получить сигнал квадратной формы. Это позволило сильно ускорить переход через ноль, что в свою очередь дало такие эффекты:

— отсутствие необходимости в постоянной работе ВЧ при аргонодуговой сварке на переменном токе;

— возможность пропорционально изменять токи прямой и обратной полярностей;

— возможность регулировать глубину проплавления и разрушение оксидной плёнки, что полезно при сварке алюминия.

На рисунке 2 показана форма тока при питании прямоугольным импульсом. Сбалансированная кривая (слева) имеет быстрый переход через ноль, в отличие от обычной синусоидальной волны. Возможность смещения баланса двух полярностей означает, что, в отдельных случаях скорость сварки может возрасти на 50-75%. При нормальных условиях сбалансированной волны 50% отрицательной полярности имеет электрод. На двух кривых справа показаны 70% отрицательной, 130% положительной полярности (для большего провара или скорости) и 45 % отрицательной, 155% положительной полярности (для быстрейшего разрушения оксидной пленки).

Тепловая пульсация

Используется для того, чтобы обеспечить лучший контроль над сварочной ванной и процессом застывания. Использование пульсирующего подвода тепла даёт несколько преимуществ:

— меньшая чувствительность к изменению ширины зазора;

— улучшение контроля сварочной ванны при разных позициях сварки

— улучшение контроля проникновения и формы шва

— уменьшение чувствительности к неравномерности теплопроводности и длины дуги.

Контролирующее оборудование

Необходимость использования контролирующего оборудования зависит от степени механизации. Однако, оно обычно используется для предварительной и последующей подачи защитных газов и для автоматического управления ВЧ-генератором. Также часто используется возможность заварки кратера на пониженном токе и импульсный ток. Предварительная и последующая подача газа защищают электрод и сварочную ванну от окисления.

Электроды

Материал сварочных электродов должен удовлетворять совокупности следующих характеристик:

— малое электрическое сопротивление;

— высокая температура плавления;

— высокая эмиссия электронов;

— высокая теплопроводность.

Лучше всего этим требованиям отвечает вольфрам.

Таблица 1. Примеры электродов для аргонодуговой сварки согласно IS0 6848

| Добавка | Пропорция,% | Кодовый цвет | Маркировка | Тип тока |

| 0 | Зелёный | WP | AC | |

| Торий | 2 | Красный | WT20 | DC |

| Цирконий | 0,8 | Коричневый | WZ8 | AC |

| Лантан | 1 | Черный | WL10 | AC,DC |

| Церий | 2 | Серый | WC20 | AC,DC |

Вольфрамовые электроды без добавок используют при сварке легких металлов при переменном токе. Для других типов сварки часто применяют электроды, содержащие 2% оксида тория, что позволяет стабилизировать дугу и облегчить её поджиг. Торий радиоактивен, но он не настолько опасен, чтобы требовались специальные меры предосторожности, разве что нужно избегать вдыхания пыли при заточке (шлифовке) электрода. Альтернативными нерадиоактивным оксидными добавками являются используемые цирконий, цезий и лантан, как показано в таблице 1

Диаметр электрода является важной переменной. Самая стабильная дуга получается при высоких нагрузочных токах, что означает, что диаметры должны быть подобраны таким образом, чтобы электрод не перегревался и не переохлаждался.

На рис.4 показан рабочий вольфрамовый электрод диаметром 3,2 мм. Следует обратить внимание на форму конца электрода.

Электрод А имеет сферический конец. Этот чисто вольфрамовый электрод использовался для сварки на переменном синусоидальном токе алюминия. Сферическая поверхность торца электрода светлая и блестящая.

Электрод В. Вольфрамовый электрод с содержанием 2% тория имеет конусообразную заточку и использовался для сварки на постоянном токе прямой полярности.

Электрод С. Вольфрамовый электрод с содержанием 2% тория использовался для сварки на переменном синусоидальном токе алюминия. На изображении видно, что, в отличие от сферической поверхности конца вольфрамового электрода, на торце торированного электрода имеется небольшая выпуклость в форме шара.

Электрод D. Чисто вольфрамовый электрод, использовавшийся для сварки на переменном синусоидальном токе алюминия (при сварке от источника с прямоугольной формой импульса был установлен баланс на чрезмерное очищающее действие). Этот электрод был подвергнут действию сварочного тока, превышающему допустимый. Из рисунка видно, что начал свисать на одну сторону. Это было вызвано расплавлением вольфрама. Если бы сварка была продолжена, расплавленный конец упал бы в сварочную ванну.

Электрод Е. Чисто вольфрамовый электрод, который имел заточку без притупления и использовался для сварки на постоянном токе прямой полярности. На рисунке видно, что конус завершается сферической поверхностью, имеющей светлую блестящую поверхность. Чисто вольфрамовые электроды не рекомендуется затачивать без притупления. При установившейся дуге происходит сильный разогрев острия электрода, и расплавленный конец электрода падает в сварочную ванну.

Электрод F. Поверхность вольфрамового электрода сильно загрязнена. Загрязнение вызвано прикасанием электрода к сварочной проволоке. В этом случае загрязненная область должна отрезаться и затем восстанавливаться форма электрода.

Электрод G. Поверхность электрода темная. Причина — недостаточный поток защитного газа. Дальнейшее использование этого электрода приведет к загрязнению металла сварного шва.

Для сварки на постоянном токе конец электрода затачивают под углом примерно 45°.

примерно 45″. Использование специальной машины для заточки электродов гарантирует, что угол заточки всегда будет одинаковым, а это сильно влияет на дугу и её проникновение в свариваемый материал. Электрод предназначен для сварки переменным током без заточки: вместо этого ток повышают до тех пор, пока наконечник не оплавится и не приобретёт плавную округлую форму.

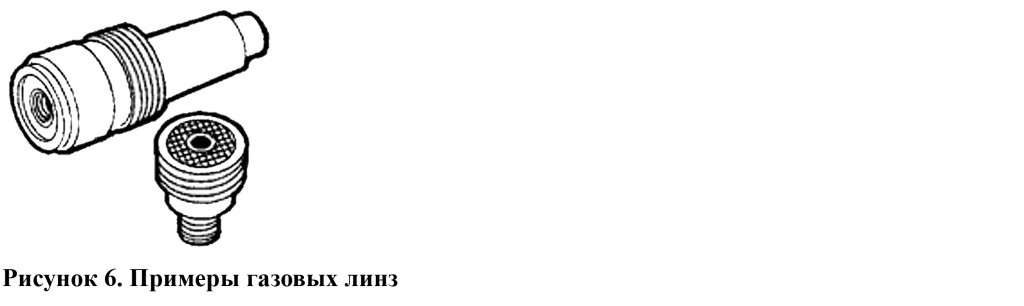

Если вылет электрода (расстояние между кончиком электрода и газовым соплом) слишком большой, то защита газом становится менее эффективной. Газовая линза представляет собой проволочную сетку, встроенную в газовое сопло, которая уменьшает завихрения в газовом потоке увеличевая продолжительность существования ламинарного течения газового потока.

Расходные материалы

Присадка для аргонодуговой сварки имеет вид проволоки, которую подают вручную или механизировано. Производительность сварки может быть повышена с помощью системы горячей проволоки, которая подает проволоку с повышенной температурой. Тонкие материалы (до 3-4 мм) могут свариваться встык с одной стороны, и металл шва будет состоять только из материала свариваемых деталей. Большие толщины требуют той или иной подготовки кромок к сварке, и для них используется присадочный материал, чтобы сформировать шов. При сварке низкоуглеродистых сталей всегда рекомендуют использовать присадочную проволоку, чтобы уменьшить риск возникновения пор.

Защитные газы для разных материалов заготовок

Сталь

Аргон в основном используют для TIG сварки низкоуглеродистых, низколегированных и нержавеющих сталей. Для механизированной сварки всех этих металлов защитным газом может быть аргон с примесью водорода или гелия.

Небольшая примесь азота может использоваться при двусторонней сварке нержавеющих сталей для обеспечения правильного соотношения феррит/аустенит.

Для обеспечения качества сварного шва при аргонодуговой сварке часто используется газ для защиты корня шва, который подаётся с обратной стороны и защищает корень шва от окисления. Это особенно важно при сварке емкостей из нержавеющей стали или легкоокисляющихся материалов. Газ для защиты корня шва обычно представляет собой смесь аргон – водород или чистый аргон.

Алюминий и его сплавы

В качестве защитного газа для алюминия и его сплавов обычно используют аргон, иногда с примесью гелия. Гелий улучшает теплообмен и используется при сварке больших толщин. Обычно используется переменный сварочный ток или, для малых величин тока, постоянный ток с обратной полярностью.

При определённых условиях, для сварки горизонтальных и горизонтально-вертикальных швов может быть использована сварка на постоянном токе прямой полярности в среде чистого гелия. Использование чистого гелия при повышении напряжения даёт возможность вводить больше тепла в материал заготовки и повышать скорость сварки. Это в свою очередь означает, что можно выполнять сварку встык для больших толщин. Напряжение холостого хода в источнике должно быть достаточно высоким, чтобы предотвратить затухание дуги при наименьшем значении сварочного напряжения при сварке в чистом гелии.

Использование аргона в качестве защитного газа повышает эффективность разрушения оксидной плёнки, производительность, стабильность дуги и качество сварки.

Медь и её сплавы

Аргон подходит для сварки меди во всех позициях и даёт отличные результаты при сварке толщин до 6 мм. Высокая теплопроводность меди как правило требует предварительного подогрева металла. Для сварки толщин более 6 мм лучше использовать гелий или смесь гелия с 35% аргона.

Титан

Качественная сварка титана требует очень высокой чистоты газа, не меньше 99,99%. Дополнительных защитных газов не требуется. Могут использоваться либо аргон, либо гелий, хотя аргон предпочтительнее для сварки толщин до 3 мм, благодаря высокой плотности и хорошему экранированию. Использование гелия рекомендуется для больших толщин для повышения тепла, вносимого дугой.

blog.svarcom.net

АРГОНОДУГОВАЯ СВАРКА - это... Что такое АРГОНОДУГОВАЯ СВАРКА?

дуговая сварка в среде защитного газа - аргона. А. с. применяют для сварки тонких листов из стали, никелевых, алюм., магниевых и др. сплавов.

Большой энциклопедический политехнический словарь. 2004.

- АРГОН

- АРГУМЕНТ

Смотреть что такое "АРГОНОДУГОВАЯ СВАРКА" в других словарях:

Аргонодуговая сварка — Сварка в защитном газе 12. Аргонодуговая сварка Дуговая сварка, при которой в качестве защитного газа используется аргон Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

аргонодуговая сварка — Дуговая сварка, при которой в качестве защитного газа используется аргон. [ГОСТ 2601 84] [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики сварка, резка, пайка EN argon arc welding DE Argon… … Справочник технического переводчика

АРГОНОДУГОВАЯ СВАРКА — дуговая сварка в среде защитного газа аргона. Аргонодуговую сварку применяют для исправления дефектов в отливках из коррозионно стойких сталей, никелевых, алюминиевых и магниевых сплавов … Металлургический словарь

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка аргонодуговая — – дуговая сварка, при которой в качестве защитного газа используется аргон. [ГОСТ 2601 84] Сварка аргонодуговая – дуговая сварка в среде защитного газа – аргона. Аргонодуговую сварку применяют для сварки тонких листов из стали, никелевых,… … Энциклопедия терминов, определений и пояснений строительных материалов

СВАРКА АРГОНОДУГОВАЯ — [argon arc welding] дуговая сварка, при которой в качестве защитного газа используется аргон. Для сварки металлов малой толщины применяют аргонодуговую сварку неплавящимся (вольфрамовым) электродом без присадочного материала. Способ аргонодуговой … Металлургический словарь

СВАРКА АРГОНОДУГОВАЯ — дуговая сварка, при которой в качестве защитного газа используется аргон (Болгарский язык; Български) аргонно дъгово заваряване (Чешский язык; Čeština) obloukové svařování v argonu (Немецкий язык; Deutsch) Argonarc Schweißen (Венгерский язык;… … Строительный словарь

Электрическая дуговая сварка — Электродуговая ручная сварка покрытым электродом Электросварка один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу. Температура электрической дуги … Википедия

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

СТО 00220368-016-2009: Сварка сосудов и аппаратов, работающих под давлением, из сталей повышенной категории прочности марок 15Г2СФ и 09ХГН2АБ — Терминология СТО 00220368 016 2009: Сварка сосудов и аппаратов, работающих под давлением, из сталей повышенной категории прочности марок 15Г2СФ и 09ХГН2АБ: 3.1.1 вводная и выводная планки : Технологические планки, привариваемые к началу и концу… … Словарь-справочник терминов нормативно-технической документации

dic.academic.ru

СВАРКА АРГОНОДУГОВАЯ - это... Что такое СВАРКА АРГОНОДУГОВАЯ?

(Болгарский язык; Български) — аргонно - дъгово заваряване

(Чешский язык; Čeština) — obloukové svařování v argonu

(Немецкий язык; Deutsch) — Argonarc - Schweißen

(Венгерский язык; Magyar) — argonvédőgázas ívhegesztés

(Монгольский язык) — аргон нуман гагналт

(Польский язык; Polska) — spawanie argonowe

(Румынский язык; Român) — sudură cu arc electric în mediu de argon

(Сербско-хорватский язык; Српски језик; Hrvatski jezik) — argonolučno zavarivanje

(Испанский язык; Español) — soldadura de arco protegido

en atmósfera de argón

(Английский язык; English) — argon arc welding

(Французский язык; Français) — soudage «Argonarc»

Источник: Терминологический словарь по строительству на 12 языкахСтроительный словарь.

- СВАРКА АВТОМАТИЧЕСКАЯ

- СВАРКА БЛОКАМИ

Смотреть что такое "СВАРКА АРГОНОДУГОВАЯ" в других словарях:

Сварка аргонодуговая — – дуговая сварка, при которой в качестве защитного газа используется аргон. [ГОСТ 2601 84] Сварка аргонодуговая – дуговая сварка в среде защитного газа – аргона. Аргонодуговую сварку применяют для сварки тонких листов из стали, никелевых,… … Энциклопедия терминов, определений и пояснений строительных материалов

СВАРКА АРГОНОДУГОВАЯ — [argon arc welding] дуговая сварка, при которой в качестве защитного газа используется аргон. Для сварки металлов малой толщины применяют аргонодуговую сварку неплавящимся (вольфрамовым) электродом без присадочного материала. Способ аргонодуговой … Металлургический словарь

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

Аргонодуговая сварка — Сварка в защитном газе 12. Аргонодуговая сварка Дуговая сварка, при которой в качестве защитного газа используется аргон Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

аргонодуговая сварка — Дуговая сварка, при которой в качестве защитного газа используется аргон. [ГОСТ 2601 84] [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики сварка, резка, пайка EN argon arc welding DE Argon… … Справочник технического переводчика

АРГОНОДУГОВАЯ СВАРКА — дуговая сварка в среде защитного газа аргона. А. с. применяют для сварки тонких листов из стали, никелевых, алюм., магниевых и др. сплавов … Большой энциклопедический политехнический словарь

АРГОНОДУГОВАЯ СВАРКА — дуговая сварка в среде защитного газа аргона. Аргонодуговую сварку применяют для исправления дефектов в отливках из коррозионно стойких сталей, никелевых, алюминиевых и магниевых сплавов … Металлургический словарь

Электрическая дуговая сварка — Электродуговая ручная сварка покрытым электродом Электросварка один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу. Температура электрической дуги … Википедия

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

СТО 00220368-016-2009: Сварка сосудов и аппаратов, работающих под давлением, из сталей повышенной категории прочности марок 15Г2СФ и 09ХГН2АБ — Терминология СТО 00220368 016 2009: Сварка сосудов и аппаратов, работающих под давлением, из сталей повышенной категории прочности марок 15Г2СФ и 09ХГН2АБ: 3.1.1 вводная и выводная планки : Технологические планки, привариваемые к началу и концу… … Словарь-справочник терминов нормативно-технической документации

dic.academic.ru

| Контакты Поиск по сайту

Адрес: Россия, г. Петропавловск-Камчатский, Северо-Восточное ш, 48 Телефон: +7 415 2495179; 49-34-33 Контактное лицо: E-mail: [email protected] [email protected]

|

Дуговая сварка, при которой в качестве защитного газа используется аргон. Применяют аргонодуговую сварку неплавящимся вольфрамовым и плавящимся электродами. Аргонодуговая сварка вольфрамовым электродом может быть ручной и автоматической. Сварка возможна без подачи и с подачей присадочной проволоки. Этот процесс предназначен главным образом для металлов толщиной менее 3—4 мм. Большинство металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе. При прямой полярности (плюс на изделии, минус на электроде) лучше условия термоэлектронной эмиссии, выше стойкость вольфрамового электрода и допускаемый предельный ток. Допускаемый ток при использовании вольфрамового электрода диаметром 3 мм составляет ориентировочно при прямой полярности 140"—280 А, обратной — только 2—4 А, при переменном токе — промежуточное значение lit—16 А. Дуга на прямой полярности легко зажигается и горит устойчиво при напряжении 10— 15 В в широком диапазоне плотностей тока. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения, резко уменьшается стойкость электрода, повышаются его нагрев и расход. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в сварочном процессе. Однако дуга обратной полярности обладает важным технологическим свойством: при ее действии с поверхности свариваемого металла удаляются окислы и загрязнения. Это явление объясняется тем, что при обратной полярности поверхность металла бомбардируется тяжелыми положительными ионами аргона, которые, перемещаясь под действием электрического поля от плюса (электрод) к минусу (изделие), разрушают окисные пленки на свариваемом металле, а выходящие с катода (поверхности изделия) электроны способствуют удалению разрушенных окисных пленок. Этот процесс удаления окислов называется катодным распылением. Указанное свойство дуги обратной полярности используют при сварке Al, Mg, Be и их сплавов, имеющих прочные окисные пленки. Но так как при постоянном токе обратной полярности стойкость вольфрамового электрода низка, то для этой цели используют переменный ток. При этом удаление пленки, т. е. катодное распыление, происходит, когда свариваемое изделие является катодом. Таким образом, при сварке неплавящимся электродом на переменном токе в определенной степени реализуются преимущества дуги прямой и обратной полярности, т. е. при этом обеспечивается и устойчивость электрода и разрушение окисных пленок. Простейшие электрические и газовые схемы для аргонодуговой сварки приведены на рис. 60, с, б.

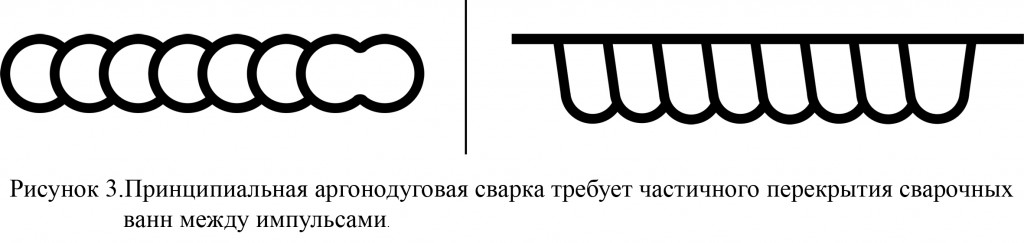

Сплошной шов получается расплавлением отдельных точек с определенным перекрытием. Повторные возбуждения и устойчивость дуги обеспечиваются благодаря горению маломощной дежурной дуги (10—15% от силы тока в импульсе). Наряду с силой тока, напряжением, скоростью сварки к основным параметрам импульсно-дуговой сварки относятся длительность импульса и паузы, длительность цикла сварки t=tCB+tn и шаг точек где vcb — скорость сварки. Отношение называется жесткостью режима. Жесткость режима при заданной энергии импульса и длительности цикла характеризует проплавляющую способность дуги. Изменяя параметры режима импульсно-дуговой сварки, можно в широких пределах изменять кристаллизацию металла и таким образом влиять на свойства сварных соединений. Технологические преимущества сварки импульсной дугой вольфрамовым электродом в наибольшей степени проявляются при сварке тонколистовых материалов: практически отсутствуют дефекты формирования шва, провисание и подрезы, улучшаются условия формирования шва в различных пространственных положениях, снижаются требования к квалификации сварщика при ручной сварке. Так как для сварки металла определенной толщины требуется значительно меньшая погонная энергия, существенно уменьшаются деформации и прожоги тонколистовых материалов. Таким образом, импульсно-дуговая сварка вольфрамовым электродом предназначена главным образом для регулирования проплавления основного металла и формирования шва при сварке тонколистового металла. Аргонодуговая сварка плавящимся электродом. Область применения этого вида — сварка цветных металлов (А1, Mg, Си, Ti и их сплавов) и легированных сталей. Сварка происходит с капельным и струйным переносом, С увеличением тока капельный перенос металла электрода сменяется струйным и глубина проплавления увеличивается. Критическая величина тока, при которой капельный перенос сменяется струйным, составляет: при сварке сталей — от 60 до 120 А на 1 мм2 сечения электродной проволоки, при сварке алюминия — 70 А. Например, для проволоки марки Св-12Х18Н9Т разных диаметров при горении дуги в среде аргона критический ток имеет следующие значения: диаметр электрода, мм 1,0 2,0 3,0 критический ток, А , ISO 280 350 При аргонодуговой сварке плавящимся электродом предъявляются более жесткие требования к сборке, чем при сварке вольфрамовым электродом, перед сваркой необходима тщательная очистка кромок свариваемых материалов и проволоки. |

svarka-pk.ru

Технология аргонодуговой сварки вольфрамовым электродом. Характерная циклограмма процесса аргонодуговой сварки вольфрамовым электродом. На циклограмме показано изменение основных параметров процесса ручной сварки: сварочного тока /св, напряжения дуги f/a, скорости подачи присадочной проволоки, скорости сварки, расхода аргона Qr и дополнительного параметра — напряжения осциллятора в течение цикла сварки t. Газ подают за 10—15 с до начала горения дуги, давление газа составляет (1,1—1,3) «105? Па, средний расход газа для защиты зоны сварки — 10—15 л/мин, для обратной стороны шва — 30—50% от основного расхода. Дуга возбуждается замыканием электрода и металла угольным стержнем или кратковременным разрядом высокой частоты и напряжения с помощью осциллятора. Ручную сварку выполняют наклонной горелкой углом вперед, угол наклона к поверхности изделия составляет 70—80°. Присадочную проволоку подают под углом 10— 15° (рис. 62). По окончании сварки дугу постепенно обрывают для заварки кратера, при ручной сварке — ее постепенным растяжением, при автоматической — специальным устройством заварки кратера, обеспечивающим постепенное уменьшение сварочного тока. Для защиты охлаждающегося металла подачу газа прекращают через 10—15 с после выключения тока. Примерный режим ручной аргонодуговой сварки вольфрамовым электродом стыкового соединения из высоколегированной стали толщиной 3 мм: диаметр вольфрамового электрода 3—4 мм, диаметр присадочной проволоки 1,6— 2 мм, сварочный ток 120—160 А, напряжение на дуге 12— 16 В, расход аргона 6—7 л/мин. Аргонодуговой сваркой выполняют швы стыковых, тавровых и угловых соединений. При толщине листа до 2,5 мм целесообразно сваривать с отбортовкой кромок, при малой величине зазора (0,1—0,5 мм) можно сваривать тонколистовой металл толщиной от 0,4 до 4 мм без разделки кромок. Допустимый зазор тем меньше, чем меньше толщина свариваемого материала. Листы толщиной более 4 мм сваривают встык с разделкой, при этом допустимый зазор должен быть не более 1,0 мм. Разработано несколько разновидностей, аргонодуговой сварки вольфрамовым электродом, основанных на увеличении проплавляющей способности дуги за счет увеличения интенсивности теплового и силового воздействия дуги на свариваемый металл. К этим разновидностям относятся: сварка погруженной дугой, с применением флюса, при повышенном давлении защитной атмосферы, импульсно-дуговая, плазменная сварка. Сварка погруженной дугой. С увеличением диаметра электрода и силы тока увеличиваются давление дуги и удельное количество вводимой теплоты. Под давлением дуги происходит оттеснение под электродом жидкого металла. Дуга при этом погружается в сварочную ванну, а поддержание заданного напряжения (длины дуги) достигается опусканием электрода ниже поверхности свариваемого металла.

Технология аргонодуговой сварки вольфрамовым электродом. Характерная циклограмма процесса аргонодуговой сварки вольфрамовым электродом. На циклограмме показано изменение основных параметров процесса ручной сварки: сварочного тока /св, напряжения дуги f/a, скорости подачи присадочной проволоки, скорости сварки, расхода аргона Qr и дополнительного параметра — напряжения осциллятора в течение цикла сварки t. Газ подают за 10—15 с до начала горения дуги, давление газа составляет (1,1—1,3) «105? Па, средний расход газа для защиты зоны сварки — 10—15 л/мин, для обратной стороны шва — 30—50% от основного расхода. Дуга возбуждается замыканием электрода и металла угольным стержнем или кратковременным разрядом высокой частоты и напряжения с помощью осциллятора. Ручную сварку выполняют наклонной горелкой углом вперед, угол наклона к поверхности изделия составляет 70—80°. Присадочную проволоку подают под углом 10— 15° (рис. 62). По окончании сварки дугу постепенно обрывают для заварки кратера, при ручной сварке — ее постепенным растяжением, при автоматической — специальным устройством заварки кратера, обеспечивающим постепенное уменьшение сварочного тока. Для защиты охлаждающегося металла подачу газа прекращают через 10—15 с после выключения тока. Примерный режим ручной аргонодуговой сварки вольфрамовым электродом стыкового соединения из высоколегированной стали толщиной 3 мм: диаметр вольфрамового электрода 3—4 мм, диаметр присадочной проволоки 1,6— 2 мм, сварочный ток 120—160 А, напряжение на дуге 12— 16 В, расход аргона 6—7 л/мин. Аргонодуговой сваркой выполняют швы стыковых, тавровых и угловых соединений. При толщине листа до 2,5 мм целесообразно сваривать с отбортовкой кромок, при малой величине зазора (0,1—0,5 мм) можно сваривать тонколистовой металл толщиной от 0,4 до 4 мм без разделки кромок. Допустимый зазор тем меньше, чем меньше толщина свариваемого материала. Листы толщиной более 4 мм сваривают встык с разделкой, при этом допустимый зазор должен быть не более 1,0 мм. Разработано несколько разновидностей, аргонодуговой сварки вольфрамовым электродом, основанных на увеличении проплавляющей способности дуги за счет увеличения интенсивности теплового и силового воздействия дуги на свариваемый металл. К этим разновидностям относятся: сварка погруженной дугой, с применением флюса, при повышенном давлении защитной атмосферы, импульсно-дуговая, плазменная сварка. Сварка погруженной дугой. С увеличением диаметра электрода и силы тока увеличиваются давление дуги и удельное количество вводимой теплоты. Под давлением дуги происходит оттеснение под электродом жидкого металла. Дуга при этом погружается в сварочную ванну, а поддержание заданного напряжения (длины дуги) достигается опусканием электрода ниже поверхности свариваемого металла. Глубина проплавления достигает 10— 12 мм и выше, расход аргона в сопло горелки составляет 15—20 л/мин, в приставку для защиты остывающего шва 15—30 л/мин и на обратную сторону шва 6—10 л/мин. Сварка с применением флюса. Нанесение на поверхность свариваемого металла слоя флюса не большой толщины (0,2—0,5 мм), состоящего из соединений фтора, хлора и некоторых окислов, способствует повышению сосредоточенности теплового потока в пятне нагрева и увеличению проплавляющей способности дуги. При этом благодаря концентрации тепловой энергии повышается эффективность проплавления и снижаются затраты погонной энергии при сварке. Сварка при повышенном давлении защитной атмосферы. Мощность дуги возрастает с увеличением давления защитной атмосферы при неизменном токе и длине дуги. Дуга при этом сжимается, благодаря чему увеличивается ее проплавляющая способность примерно на 25—60%. Этот способ можно использовать при сварке в камерах с контролируемой атмосферой. Импульсно-дуговая сварка вольфрамовым электродом заключается в применении в качестве источника теплоты импульсной (пульсирующей) дуги с целью концентрации во времени теплового и силового воздействия дуги на основной и электродный металл. При стесненном теплоотводе полнее используется теплота на расплавление основного металла, чем при сварке постоянной дугой. Дуга пульсирует с заданным соотношением импульса и паузы.

Глубина проплавления достигает 10— 12 мм и выше, расход аргона в сопло горелки составляет 15—20 л/мин, в приставку для защиты остывающего шва 15—30 л/мин и на обратную сторону шва 6—10 л/мин. Сварка с применением флюса. Нанесение на поверхность свариваемого металла слоя флюса не большой толщины (0,2—0,5 мм), состоящего из соединений фтора, хлора и некоторых окислов, способствует повышению сосредоточенности теплового потока в пятне нагрева и увеличению проплавляющей способности дуги. При этом благодаря концентрации тепловой энергии повышается эффективность проплавления и снижаются затраты погонной энергии при сварке. Сварка при повышенном давлении защитной атмосферы. Мощность дуги возрастает с увеличением давления защитной атмосферы при неизменном токе и длине дуги. Дуга при этом сжимается, благодаря чему увеличивается ее проплавляющая способность примерно на 25—60%. Этот способ можно использовать при сварке в камерах с контролируемой атмосферой. Импульсно-дуговая сварка вольфрамовым электродом заключается в применении в качестве источника теплоты импульсной (пульсирующей) дуги с целью концентрации во времени теплового и силового воздействия дуги на основной и электродный металл. При стесненном теплоотводе полнее используется теплота на расплавление основного металла, чем при сварке постоянной дугой. Дуга пульсирует с заданным соотношением импульса и паузы.

.jpg)