Особенности порошковой покраски и создание простейшей камеры для нее. Установка порошковой окраски

Установка порошковой покраски

Технология окраски деталей и поверхностей порошковыми красками – это сравнительно новая прогрессивная технология. Ее преимущества постепенно отвоевывают ведущую роль у жидких грунтовых красок и лакокрасочных покрытий. В нашей стране так развивается это направление. Сегодня можно без проблем приобрести оборудование или установку для порошковых красок и настроить производство.

Установка порошковой покраски, как правило, происходит вручную, а вот приобретенное оборудование может работать, как в ручном, так и в автоматическом режиме. Плюсами данной технологии является то, что покрасочные камеры не выпускают полимерную пыль – частички порошковой краски из зоны окрашивания – и могут применять ее повторно. Так же это поддерживает чистоту в близлежащих помещениях, и препятствует попаданию полимеров в дыхательные пути рабочих.

Частички порошковой краски, которые не попали на изделие, впоследствии засасываются системой вентиляции рекуператором. Затем происходит отделение ее от воздуха, просеивание на вибросите, и получается остаток порошковой краски, который можно применять повторно. Рекуператор вентилирует покрасочную камеру и тем самым предотвращает повышение уровня концентрации частиц порошка до взрывоопасного уровня.

Установка порошковой покраски состоит из ручных напылителей, расположенных на платформе. Сама платформа сделана на колесиках с вибростолом, что позволяет перемещать ее в любом направлении. На платформу крепится емкость для порошка и блок управления, который имеет различные программы для окрашивания и пистолет распылитель. Установки для покраски деталей и поверхностей различаются между собой объемом засыпаемой порошковой краски и по количеству программ в блоке управления для окрашивания.

Составляющими установки порошкового оборудования для покраски порошковыми красками являются камера полимеризации и сушильная печь. Они постоянно должны поддерживаться в рабочем состоянии с постоянной температурой всей площади камеры. Температура должна быть не менее 120-150 градусов Цельсия. Важно также знать, что чем лучше термоизоляция полимерной печи, тем экономичнее она расходует электроэнергию.

Как правило, участки порошковой окраски комплектуются установками электростатического напыления, начиная от самых простых высокопроизводительных и до самых сложных систем. Автоматизированные установки порошковой окраски состоят из окрасочных камер, специальных распылителей, нескольких рекуператоров, сушильных камер и блоков управления. Помимо прочего, дополнительно оснащаются транспортными конвейерами и манипуляторами.

Манипуляторы – это современные роботы, которые способны покрыть полимерным порошком любую поверхность и практически любое изделие, при чем даже совсем небольшое. Их работа происходит плавно и тихо, с огромной точностью и отсутствием рывков. Что же касается панели управления, специально разработанной для них, то она не требует каких–то сверхъестественных навыков управления и специальных знаний, которые относятся к покраске деталей. Так же огромным плюсом является то, что манипуляторам не требуется отдых, в отличие от быстро устающего человека.

Установка порошковой покраски – это современная высокотехнологичная автоматическая система, обладающая, ко всему прочему, минимальным весом, что значительно облегчает работу оператора. Применение на производстве ручных установок гарантирует эффективность и стабильность порошковой покраски. Плюсом является то, что специально разработанная конструкция пистолета позволяет прокрашивать даже труднодоступные участки окрашиваемых изделий.

Большинство ручных и автоматизированных установок порошковой покраски применяют надежные и неприхотливые монорельсовые транспортные системы. Задача последних - быстро доставлять детали или изделия под покраску в покрасочную камеру к манипулятору, а затем и в сушилку. По рельсам полностью готовое изделие доставлять по конвейеру к месту хранения – в складское помещение. Процесс порошковой окраски изделий завершен.

Смотрите также:

www.okb-potok.ru

печи, рекуператоры и другое используемое оборудование, видео и фото

Порошковая покраска металлических и стеклянных изделий пользуется большой популярностью, так как достоинства данной технологии очевидны. Единственным серьезным ее недостатком является лишь то, что она подразумевает наличие профессионального оборудования, соответственно,порошковая окраска своими руками невозможна.

Далее мы рассмотрим, в чем заключаются особенности этого метода окраски, и какое для него требуется оборудование.

Нанесение порошковой краски на металлическую поверхность

Общие сведения

Окраска порошковой краской позволяет получить декоративное и декоративно-защитное покрытие. Смысл данной технологии заключается в том, что порошковая краска напыляется на окрашиваемую поверхность ровным слоем, после чего покрытие подвергается термической обработке, и в результате образуется монолитная полимерная пленка.

Надо сказать, что подобным методом можно окрашивать не только стеклянные и металлические поверхности. Однако, чаще всего данную технологию применяют именно для отделки металла и стекла. (См. также статью Как покрасить стекло: особенности.)

Покрытие образованное порошковой покраской

Достоинства

В последнее время порошковая покраска становится все популярней, не уступая традиционным методам.

Связано это с такими ее достоинствами, как:

- Высокая экономичность, так как порошковую краску, которая не попала на окрашиваемую поверхность при распылении, можно использовать повторно. Данная возможность реализована благодаря выполнению напыления в специальной камере. В результате цена окраски получается низкой.

- Долговечность покрытия, которое отличается высокой устойчивостью к негативным воздействиям окружающей среды.

- Обеспечивает надежную защиту металлических поверхностей от коррозии.

- Хорошая адгезия к основанию.

- Высокая устойчивость к различным механическим нагрузкам, в том числе ударам.

- Устойчивость к химическим воздействиям.

- Процесс покраски довольно быстрый и не требует ожидания высыхания покрытия.

- Возможность наносить покрытие одним слоем, в отличие от жидких красок, которые наносятся несколькими слоями.

- Отсутствует необходимость в использовании растворителя и контроле вязкости красящего вещества, как в случае с жидкими лакокрасочными материалами.

- Процесс покраски отличается экологичностью, так как красящее вещество не содержит токсичных соединений. Поэтому нет необходимости в использовании вентиляционных систем.

- Технология покраски автоматизированная, поэтому инструкция по эксплуатации оборудования довольно простая, благодаря чему процесс обучения не занимает много времени.

- Отличные декоративные свойства. Окрашенная поверхность может имитировать древесину, мрамор, золото и пр.

Совет!Благодаря хорошей адгезии с основанием, данную технологию можно использовать для покраски малопористых поверхностей, в том числе, нержавеющей стали.

Порошковые краски

Недостатки

Конечно же, технология порошковой покраски не является идеальной, так как имеет и некоторые недостатки:

- В случае возникновения локальных дефектов покрытия, их невозможно реставрировать. Поэтому поверхность полностью подлежит перекраске.

- Покраску можно выполнить только в цеховых условиях, при помощи профессионального оборудования.

- Габариты окрашиваемых деталей ограничены.

- Краска для порошковой окраски не подлежит колеровке. (См. также статью Как заколеровать краску: особенности.)

- После покраски, деталь нельзя подвергать сварке, так как обгоревший участок восстановить не получится.

Камера напыления

Оборудование для порошковой покраски

Как уже было сказано выше, покраска порошковой краской подразумевает использование профессионального оборудования.

Состоит оно из нескольких узлов:

Теперь подробней рассмотрим предназначение и виды каждого из узлов.

Камера напыления

Основное назначение камер напыления заключается в ограждении зоны покраски от остального производственного помещения.

Надо сказать, что по своему устройству и габаритам, камеры напыления бывают нескольких типов:

- Стационарными или движущимися;

- Тупиковыми или проходными;

- Одно- или двухпостовыми.

Кроме того, они различаются по типу обустройства:

- Расположением рабочих и транспортных проемов;

- Расположением отсоса, который может быть продольным или поперечным.

- Системой отбора неизрасходованного порошка и конструкцией днища.

- Материалом, из которого сделана камера.

Совет!Новое оборудование стоит очень дорого, поэтому при организации производства,линия порошковой окраски б убудет более экономичным решением.

Установка рекуперации

Установка рекуперации

Данный узел предназначен для улавливания неизрасходованного красящего порошка, а также его возврата в производственный цикл. Такие установки могут иметь разную конструкцию и отличаются принципом работы.

Они бывают:

- Двухступенчатыми;

- Одноступенчатыми.

Обратите внимание!Рекуператор для порошковой окраски считается эффективным, если в выбрасываемом в атмосферу воздухе содержится не более 5 мг/м3 краски.

На фото — ручной распылитель для порошковой покраски

Распылитель порошкового материала

Назначение распылителя для порошковой окраски заключается в нанесении порошкового красителя на окрашиваемую поверхность. Эти устройства также различаются по типу конструкции.

Они бывают:

- Электростатическими – зарядка порошка происходит в поле коронарного заряда;

- Трибостатическими – зарядка выполняется за счет трения.

Помимо этого, распылители классифицируют на:

- Ручные – используются при мелкосерийном и единичном производстве. Внешне напоминают пистолет.

- Стационарные – применяются в автоматизированных производственных линиях.

Бак-питатель

Питатель

Данный аппарат обеспечивает дозированную подачу порошковой краски на распылитель. Он отвечает за образование аэровзвеси с необходимым уровнем содержания в ней твердых частиц. Образованная аэрозвесь направляется по шлангу на распылитель.

Для обеспечения нужной скорости потока аэровзвеси, применяют дополнительную подачу воздуха.Оптимальное соотношение дозирующего и подаваемого воздуха регулируется опытным путем. Надо сказать, что от конструкции питателя, во многом зависит качество покрытия.

Зачастую питатель оборудован виброситом, которое позволяет просеивать порошок, поступающий из системы рекуперации. Благодаря этому, его легко смешивать со свежей краской.

Печи

Печи для порошковой окраски являются узлом, в котором выполняется завершающий этап покраски — в них происходит нагрев нанесенного порошкового покрытия и его расплавления. В результате образуется сплошной монолитный слой, соответствующий всем вышеперечисленным характеристикам.

Камера полимеризации

Печи полимеризации тоже бывают разных типов и классифицируются по разным параметрам.

В частности, существуют следующие типы оборудования:

- Тупиковые печи;

- Проходные – для крупных деталей;

- Вертикальные и горизонтальные.

Кроме того, печи различаются по типу нагрева, они бывают:

- Конвективного;

- Комбинированного;

- Индукционного.

Наиболее распространенный тип печей – конвективный, нагрев в котором осуществляется за счет движения теплых масс.

Вывод

Порошковая окраска является высокотехнологическим процессом, который требует сложного, профессионального оборудования. Однако,все эти сложности оправданы безупречным результатом.

Таким образом, данная технология является отличным вариантом покраски деталей в производственных условиях.Дополнительную информацию по данной теме можно получить из видео в этой статье.

Добавить в избранное Версия для печативидео-инструкция по покраске своими руками, особенности оборудования, цена, фото

Итак, технология покраски порошковой краской — что же это вообще такое?

На самом деле тут ничего сложного для понимания нет. Просто это способ нанесения очень прочного лакокрасочного слоя на поверхность какой-либо детали. Этот слой, разумеется, имеет не только защитные, но и отличные декоративные качества.

Фото порошковой краски

Если вкратце, то суть техники заключается в том, что ту или иную поверхность подготавливают к покраске, затем красят в специальной камере особым сухим порошком (это и есть порошковая краска). После этого как бы «запекают» получившийся слой, после чего он становится очень стойким и долговечным.

По сравнению с обычными способами нанесения краски – порошковый метод обработки имеет такие преимущества:

- больший уровень экологической безопасности слоя;

- более прочный слой в итоге;

- меньший расход краски на один и тот же объем работы.

Что же касается сферы применения данного метода, то в нашей стране такой способ применяется в основном для покраски деталей автомобилей, но вообще технология нанесения порошковой краски используется и для обработки деревянных элементов, стеклянных и керамических. Просто секрет в том, что для неметаллических изделий применяется особая краска, для «запекания» которой не требуется очень уж высокая температура.

Обработка металла порошковой краской

Теперь несколько слов о недостатках способа.

Тут, пожалуй, имеется всего два минуса:

- покраска изделий, которые нельзя более-менее хорошо нагреть, исключена;

- на создание условий для покраски и закупку минимального оборудования необходимо вложить куда больше средств, чем на инструмент для стандартной работы.

Но, кстати, то, что требуется спецоборудование, совсем не означает невозможность работы с порошковым способом окраски в домашних условиях.

В этой статье мы расскажем, как можно организовать рабочую зону такого типа в самом обычном гараже.

Начнем с самого главного.

Подготовка рабочего места и выбор оборудования

Итак, предположим, что гараж у нас имеется – давайте рассмотрим, как его укомплектовать, чтобы можно было качественно и комфортно работать.

- Первое, что нужно сделать, это защитить все поверхности от попадания краски при отделке – стены, полы и потолки. Для этого те плоскости, которые нужно изолировать, можно закрыть самой обыкновенной пленкой.

Пример покрасочного цеха в гараже

Важно!Не забудьте оставить (и вообще продумать) участки для вентиляции помещения.А то в большинстве случаев об этом вспоминают в самый последний момент, когда начинается первая покраска.

Компрессор с пульверизатором

Компрессор нужно выбирать такой, чтобы прибор мог работать с высоким давлением.

Что же касается плавильной печи, то, конечно, можно приобрести профессиональное оборудование и технология порошковой покраски будет выполняться значительно качественнее и быстрее. Однако такой вариант не всем по карману.

Поэтому будем выходить из положения и искать «эконом-решение».

В принципе для нагрева термообработки нанесенной краски, если не требуется заводское качество и обработка больших деталей, вполне подойдет обыкновенный духовой шкаф.

- Следующий шаг это устройство покрасочной камеры. Камера – это, по сути, кусочек помещения, в котором на изделие будет наноситься краска. Что тут важно обеспечить, так это наличие системы отсоса — чтобы лишняя краска сразу удалялась за пределы рабочего бункера.

Покрасочная камера

В общем-то, приблизительно так должно быть оборудовано рабочее место.

Обратите внимание на некоторые современные материалы, которые являются прекрасным аналогом порошковой краски, но при этом наносятся стандартным способом.Так, например, очень хороша электропроводная краска Zinga – это прекрасное сочетание «горячего» метода окраски и классического.При этом качество покрытия просто потрясающее.

На этом подготовка рабочей зоны закончена и если все сделано, то можно приступать непосредственно к работе.

Пошаговая схема работы

Стоит отметить, что рассматриваться будет технология порошковой покраски металла в самом простом варианте. То есть работать будем исходя из того, что у нас в наличии имеется «кустарная» покрасочная камера, а также самые простые и недорогие приспособления для реализации этого дела.

В качестве наглядного примера будем рассматривать самое обычное изделие — простой кусок металла.

Начнем.

Предварительная обработка поверхности

С заготовкой нужно сделать вот что:

- Очищаем всю поверхность металла от пыли и грязи с помощью обыкновенной мокрой тряпочки.

- Далее берем наждачную бумагу или же специальные металлические щетки и зачищаем ими все участки, на которых имеются признаки коррозии.

- Теперь нужно увеличить уровень адгезии плоскости – для этого просто напросто обезжириваем ее любым доступным растворителем.

Обезжиривание металла

Обратите внимание на то, что если ваша заготовка очень уж сильно покрыта коррозией или имеются какие-то труднодоступные грязные участки (такое бывает, например, если это деталь автомобиля со сложной конфигурацией), то просто растворителем и щеткой тут вряд ли получится обойтись.В таких случаях деталь принято замачивать в щелочных растворах – их состав зависит от уровня и типа загрязнения.

- После того, плоскость очищена и обезжирена, нужно ее прогрунтовать. Для этого на изделие наносится так называемый конверсионный подслой краски. Как правило, для этого применяется краска на основе неорганических веществ. (См. также статью Грунтовка под шпаклевку: особенности.)Что это дает? Благодаря такому грунтовочному слою уменьшается риск попадания влаги и воздуха под высохшую порошковую краску. Это возможно за счет того, что поверхность металла и порошкового покрытия сцепляется не напрямую, а через эту самую пленку из промежуточной краски.То есть сцепление всех слоев становится на порядок лучше, что в конечном итоге положительно влияет на срок службы итогового полимерного покрытия и соответственно всего изделия в целом.

- И последний этап подготовительных работ – это нанесение своими руками сверху грунтовки, слоя, который состоит из соединений нитрата хрома и натрия. Это процесс называется пассивирование – он нужно для того, чтобы ржавчина не появилась на изделии в то время, пока деталь готовится к покраске.

Пример пассивированной детали

В общем-то, если все зачищено, обработано растворителями и прочими составами, то можно просушить заготовку в печи и приступать к следующему этапу.

Нанесение краски и формирование покрытия

Инструкция по покраске как раз достаточно простая.

- Изделие помещается в камеру напыления.

- При необходимости заготовка фиксируется.

- Берется пулевизатор и заготовка красится.

Обратите внимание на то, что мы в данной пошаговой схеме применяем самый простой способ нанесения краски, но если немножко «заморочиться», то стоит попробовать другой метод – электростатического напыления.Его суть в том, что краска является статистически заряженным веществом и как бы прилипает во время распыления на деталь, к которой подвели заземление.

Кстати, имейте в виду, что если вы с помощью порошковой покраски планируете добиться стойкости детали к воспламенению, то, пожалуй, не имеет смысла применять данную технологию. Гораздо проще будет приобрести огнезащитные краски по металлу Полистил, Негорин и другие аналоги – и деньги сэкономите, и нужный эффект гарантированно получите.

Пример огнезащитной краски

После нанесения краски начинается процесс формирования твердого полимерного слоя. Подробнее об этом.

Запекание краски

Под этим термином подразумевается то, что окрашенное изделие помещается в специальную камеру, где заготовка на протяжении определенного времени подвергается воздействию высокой температуры.

В нашем случае деталь кладется в духовой шкаф – его можно изготовить самостоятельно и «запитать» от электричества, мазута или от другого горючего.

Во время «запекания» детали нужно соблюдать такие условия:

- Важно придерживать рекомендаций, которые содержит инструкция конкретной краски. То есть это означает, что для получения качественного слоя должна соблюдаться определенная температура, на протяжении такого-то времени и т.п.

- Изделие должно прогреваться равномерно! Поэтому, если у вас жар идет от стенок «духовки», лучше поместить заготовку на чем-то вроде прутьев, чтобы она оказалась на равном расстоянии от всех стенок.Когда отведенное для прогрева детали время истекло, вынимаем ее из шкафа и оставляем на открытом воздухе для того чтобы она остыла.

Шкаф для термообработки окрашенных изделий

Тут плюс в том, что не требуется никакого закаливания металла – то есть фаза частого контраста холодного и горячего отсутствует. А это означает, что и цена проекта в целом снижается, и время экономится.

На этом все – по сути. Такая вот кустарная обработка изделия порошковым методом закончена. Как видите, в домашних условиях, у себя в гараже, наладить такой процесс вполне можно – было бы желание и определенная доля старания.

Подведем итоги нашего обзора.

Вывод

Мы с вами рассмотрели вкратце, что собой представляет технология нанесения порошковых красок, а также разобрались в том, как можно реализовать такую работу в «кустарных» условиях.

Надеемся, что вся предоставленная информация вам пригодилась, и вы сможете применить ее на практике. Ну а если хотите узнать еще больше, то советуем просмотреть еще и видео в этой статье по данной теме.

Добавить в избранное Версия для печатиnashaotdelka.ru

Порошковая покрасочная камера: устройство и технология работы

СОДЕРЖАНИЕ:

Порошковая покрасочная камера

Первых завод по производству нетрадиционного покрасочного материала, порошковой краски, был построен на территории США в 1971 – 1974 годах.Поэтому, способ порошковой окраски считается достаточно новым. В последнее время все большее число производителей автомобилей переходят на порошковую окраску, признавая экономичность и практичность новой технологии. Порошковая покрасочная камера позволяет проводить процесс быстро и качественно.

Порошковая покрасочная камера — ее устройство

Основу оборудования, предназначенного для порошковой окраски, составляют собственно окрасочная камера и печь полимеризации. В первой камере происходит нанесение слоя порошковой краски, во второй – наплавка. На поверхность кузова краска наносится электростатическим пистолетом. В условиях небольшого производства наносить краску можно ручным пистолетом довольно компактных размеров.

В заводском производстве часто меняется вариант окрашивания, поэтому, применяют камеры с картриджной очисткой. Порошок фильтруется из воздуха в рекуператоре. Это блок фильтров, в которых автоматически, методом импульсной продувки, осуществляется регенерация.

Порошковая покраска теперь доступна в гаражной покраске!

В настоящие время в продаже имеются камеры, предназначенные для работы в мелкосерийном производстве или с единичными изделиями. Устройство представляет собой комплекс из рабочей камеры и блока фильтрации. В камеру изделие поступает через проем, расположенный в передней части.

Порошковая покрасочная камера оснащена обязательным пультом управления. Пульт находится за пределами камеры. Это позволяет оператору контролировать работу, находясь на безопасном расстоянии от оборудования.

Существует и проходная конструкция. Изделия в такой камере поступают с одной стороны, а выходят с противоположной. Некоторые модели дают возможность производить окраску с двух сторон с поворотом. В других моделях операция выполняется сразу.

Напомним технологию порошковой окраски

Напомним технологию порошковой окраски

В порошковых покрасочных камерах вместо привычных лакокрасящих материалов используют колерованный порошок. Порошковая краска, это мелко-дисперсионный порошок с необходимыми примесями. Зернистость порошка примерно 10 — 100 мкм.

Устройство порошковой покрасочной камеры

Порошковая покрасочная камера состоит из двух систем: фильтрации воздуха и рекуперации порошка. Перед покраской порошок подвергается намагничиванию, в результате чего приобретает определенный полюс магнитного поля. Кузов автомобиля — второй полюс. Порошок прилипает к металлу плотным и равномерным слоем.

После нанесения порошка, слой запекают. Для этого кузов нагревается до температуры в 160 – 200 градусов. Порошок расплавляется и выдерживается в этом температурном режиме в течение 10 – 20 минут.

В заводских условиях порошковая окраска используется не только для окрашивания кузова, но и для покраски дисков колес, бамперов, пластиковых деталей, отражателей фар.

В настоящее время применяется порошковая окраска с матовым эффектом, полуматовым, под кожу и т. д. В процессе используют готовый порошок, который не требует специального разведения.

Основные преимущества порошковой покрасочной камеры

Основные преимущества порошковой покрасочной камеры перед прочими

Порошковая покрасочная камера значительно снижает финансовые затраты на окрашивание изделий. Оставшийся на поверхности кузова и взвешенный в воздухе материал при помощи фильтров собирается и возвращается в производственный процесс. При этом порошок проходит дополнительную очистку, во избежание загрязнения.

В результате, потери не превышают 1 – 2 %, в то время как при обычной покраске они составляют 50 – 60 %. Использование порошковой краски дает возможность широко регулировать толщину окрасочного слоя в пределах от 35 до 250 мкм. Во время ускоренных климатических испытаний срок службы порошковой краски определен в 20 лет. Окраска в порошковой камере не требует дополнительной сушки окрашиваемых поверхностей.

Существенным недостатком этого вида покраски автомобиля является нерентабельность использования камер в условиях небольшой ремонтной мастерской. Порошковая покрасочная камера, по сути, очень сложное и дорогое оборудование. Кроме того, в камере невозможно провести необходимую колеровку.

Как сделать порошковую покрасочную камеру своими руками?

Как сделать порошковую покрасочную камеру своими руками?

Вы все-таки желаете изготовить порошковую покрасочную камеру собственными руками? Такая возможность существует. Правда, вам все равно придется покупать фирменное оборудование, без которого процесс будет невозможным. Кроме того, вам придется тщательно соблюдать все этапы окрасочного процесса.

Порошковая покрасочная камера в домашних условиях потребует от вас:

- покрасочного пистолета

- мощный компрессор для подачи сжатого воздуха

- фильтр с регулятором давления

- мощная электросеть

- вентиляция

- пылесос, оснащенный насадкой циклонного типа

- печь по типу духовки

Что необходимо для порошковой покрасочной камеры?

Использовать в производстве можно простую модель малярного пистолета, подключив подачу сжатого воздуха в две атмосферы. Однако по ходу работ может потребоваться более высокое давление. Кроме надежного компрессора позаботьтесь и о фильтре с обязательным регулятором давления.

При обустройстве камеры вам не обойтись без мощной электрической сети и вентиляции. Рекуператор заменит пылесос. Обычный бытовой не подойдет, в первые же минуты он забивается. Лучше всего приобрести специальный пылесос, с циклонной насадкой.

Для освещения помещения используйте герметичные лампы дневного света. Так как они не подвержены нагреву, осевшая краска на них не будет оплавляться и чистка ламп не создаст проблем. Установив печь, расположите рядом вешала, для охлаждения окрашенных деталей. Проводить электросеть следует грамотно, не забыв о необходимости заземления. Проще пригласить для работы специалиста.

Работы проводят в плотном комбинезоне, специально предназначенном для работы с электрооборудованием. Обязательно использование респиратора. Вынимать готовые детали из печи следует специальным крючком. Простейшая порошковая покрасочная камера в вашем распоряжении.

pokrasymavto.ru

Установка оборудования и организация линии порошкового окрашивания

Полное руководство содержится в Стандартах CEN Standards Pr EN12981, Pr EN 50177, 1999/92/EC, и к ним следует обращаться еще до установки и начала работы любой линии и оборудования для порошкового окрашивания.

Расположение оборудования для распыления

Оборудование для распыления необходимо устанавливать, принимая во внимание следующее :

· обеспечение безопасных средств утилизации утечки порошка.

· обеспечение окраосной окрасочной зоны вентиляциий и вытяжкой.

· доступность пожарной бригады в случае возникновения пожара.

Распылительные камеры

Система подачи (питательная емкость) и линии подачи порошка должны быть расположены в пределах воздушно-вытяжной зоны, так чтобы в случае внезапного прекращения работы вентиляции как порошковая краска, так и истема подачи порошка оказались отрезанными от окружающей рабочей зоны. Контролирующий датчик переключений потока воздуха является самым лучшим способом улавливания каких-либо изменений в системе вентиляции. Такое оборудование будет также чувствительным к распознаванию заблокированных фильтров и ослабевших лопастей вентилятора.

Прибор для обнаружения пожара, расположенный таким образом, чтобы в случае опасности перекрывать подачу порошка и вентиляцию, может быть установлен как в камере, так и в зоне подготовки порошка и проведения технологического процесса окрашивания.

Для полностью автоматических линий порошкового окрашивания рекомендован прибор для обнаружения открытого огня. Его следует установить внутри камеры нанесения и соединен с генератором электроэнергии высокого напряжения, линиями подачи порошковой краски и вентиляторами системы вытяжки.

Печи полимеризации

Печь полимеризации следует монтировать на растоянии как минимум 1 м от установки для распыления порошковой краски и установлена так, чтобы порошок не мог собираться или осыпаться рядом с ней, отверстием для впуска воздуха в печь, горячими поверхностями и любой другой электроаппаратурой. Скорость потока воздуха в печи не должна быть до такой степени высокой, чтобы порошок сдувался с окрашиваемых изделий еще до его оплавления.

Информация о требованиях при изменении чистоты воздуха должна быть известна и представлена рядом с печью.

Для проходных печей и особенно тех, что работают на ИК-излучателях, должна быть обеспечена система аварийной блокировки подачи энергии, для того, чтобы в случае внезапной остановки конвейера предотвратить перегрев и возможное воспламенение порошковых покрытий или даже самих окрашиваемых изделий.

Газовые и масляные печи должны быть обеспечены щитами-взрывогасителями, которые начинают эффективно работать в случае взрыва газа или масла для предотвращения возрастания давления в печи до опасного уровня. Взрывогасители необходимо помещать так, чтобы выпуск газов из них не осуществлялся в сторону зоны нанесения порошковой краски или другие занятые территории.

Оборудование для нанесения

Все используемые ручные распылительные пистолеты должны отвечать требованиям Стандартов EN 50050 и EN 50053-1 (п. 5). Таким образом гарантируется, что при приближении пистолета близко к заземленному изделию не появится зажигающей искры. Автоматические распылительные пистолеты должны отвечать требованиям Стандарта EN 50177.

Высоковольтные кабели, особенно те, что соединены с автоматическими манипулируюими пистолетами, должны быть защищены от механических повреждений. Все элекрооборудование следует по возможности изолировать в безопасное расположение на случай возникновения пожара или какой-то другой опасности.

Вентиляция и система сбора порошковой краски

Если имеющиеся проемы не дают достаточной защиты, то для ослабления эффекта потенциального взрыва должны быть установленфы мембранные и циклонные коллекторы порошковой краски. Блок сбора порошковой краски лучше размещать на улице в безопасном месте с минимумом ограждений для защиты от атмосферных воздействий. Если есть необходимость установить блок сбора порошковой краски внутри помещения, то разместить его следует на отдельном участке вдали от рабочей зоны. Пылеборник можно разгрузить одним из следующих методов:

· через вращающийся клапан с достаточным тонким зазором между лопастями клапана и кожухом вращающего ротора или через кокое-либо другоеустройство, так чтобы можно было предотвратить прохождение фронта взрывной волны.

· должен иметься переключатель интервала значений, установленный таким образом, чтобы в случае угрозы взрыва поступление порошка к клапану было перекрыто и горящие частицы порошка не могли переноситься вращающимся ротором.

· непосредственно в металлический контейнер, жестко прикрепленный к разгрузочному отверстию.

· в случаях, когда порошковая краска подвергается рекуперации, перед смешением со свежим порошком ее необходимо просеять для того, чтобы удалить какие-либо постронние примеси. Когда рекуперация происходит автоматически, сито должно быть вмонтировано непосредственно на линии между системой рекуперации и питательной емкостью.

· питательные емкости и системы рекуперации должны быть сконструированы и размещены так, чтобы их наполнение порошком, опустошение и очистка могли проводиться с минимальным попаданием порошка в окружающую рабочую зону. Если есть необходимость понизить уровень запыленности воздуха, то необходимо устанавливать местные системы вытяжки.

vseokraskah.net

Установки нанесения порошковой краски

Автоматические системы нанесения порошковой краски

Автоматическая система нанесения порошковой краски обеспечивает самые высокие производительность и качество покрытия. Кроме того отсутствие "человеческого фактора" гарантирует стабильность результатов покраски.Наша компания предлагает комплект оборудования ITW GEMA автоматического нанесения порошка с возможностью ручного подкраса.Автоматическая система электростатического нанесения порошка OptiFlex оснащена микропроцессорным управлением всех параметров окраски. Система на 5 окрасочных пистолетов: 4 автоматическое нанесение + 1 на ручной подкрас при необходимости. Автоматически обеспечивается контроль нахождения изделий в зоне окраски. При отсутствии деталей в камере окраски роботы автоматически прекращают нанесение краски.

Автоматическая система нанесения порошковой краски обеспечивает самые высокие производительность и качество покрытия. Кроме того отсутствие "человеческого фактора" гарантирует стабильность результатов покраски.Наша компания предлагает комплект оборудования ITW GEMA автоматического нанесения порошка с возможностью ручного подкраса.Автоматическая система электростатического нанесения порошка OptiFlex оснащена микропроцессорным управлением всех параметров окраски. Система на 5 окрасочных пистолетов: 4 автоматическое нанесение + 1 на ручной подкрас при необходимости. Автоматически обеспечивается контроль нахождения изделий в зоне окраски. При отсутствии деталей в камере окраски роботы автоматически прекращают нанесение краски.

Состав оборудования OptiFlex включает в себя:

- Шкаф управления OptiFlex A1

- Блок подготовки и распределения сжатого воздуха OptiAir CA 05

- Система контроля нахождения детали в зоне окраски с фотодатчиками

- Блок управления всеми параметрами работы окрасочного пистолета CG06 OptiStar

- Пистолет электростатического автоматического нанесения OptiGun GA02

- Пистолет ручного порошкового нанесения OptiSelect GM02

- Порошковый инжектор для органических порошков OptiFlow IG02 - V

- Робот-манипулятор

- Cистема управления роботами-манипуляторами CR06

- Набор соединительных кабелей и шлангов

- ЗИП

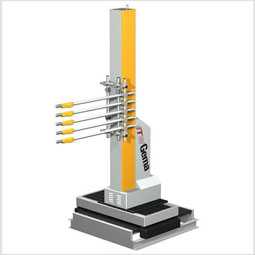

Робот-манипулятор

Робот-манипулятор предназначен для автоматизированного перемещения окрасочных пистолетов в соответствии с заданными блоком управления программами перемещения. Обеспечивает возвратно-поступательное перемещение пистолетов вдоль вертикальной оси. Оснащен ручной платформой для горизонтального перемещения манипулятора.Механические роботы-манипуляторы серии ZA06

Робот-манипулятор предназначен для автоматизированного перемещения окрасочных пистолетов в соответствии с заданными блоком управления программами перемещения. Обеспечивает возвратно-поступательное перемещение пистолетов вдоль вертикальной оси. Оснащен ручной платформой для горизонтального перемещения манипулятора.Механические роботы-манипуляторы серии ZA06

Характерные особенности:

- Окрашивание деталей любых размеров

- Современная и удобная панель управления

- Оптимальная конфигурация пистолетов

- Очень тихий режим работы

- Бесступенчатая регулировка скорости движения

- Высокая стабильность при большой нагрузке

Техническая информация:

- Скорость перемещения - 0,08–0,6 м/с

- Ускорение - 0,1–2,5 м/с²

- Максимальная нагрузка: 50 кг

- Мощность 0,75 кВт

- Система управления

Система управления

Управление перемещением может осуществляться:

Управление перемещением может осуществляться:

- вручную, непосредственным заданием параметров перемещения на блоке управления;

- дистанционно, внешним управляющим программируемым логическим контроллером PLC;

- полуавтоматически (маятниковый режим, режим последовательной отработки алгоритма перемещения)

Специально для робота-манипулятора ZA06 был создан новый блок управления CR06, отличающийся простотой и удобством в управлении:

- Каждый робот управляется отдельно при помощи блока CR06

- Интегрированная технология DIGI-Bus/CAN-Bus

- Современная и удобная панель управления

- Использование до 255 программ движения

- Возможность написания сложных программ с возможностью остановки и изменения скорости

- Индикация времени цикла

Ручные распылители

Ручные распылители получили массовое распространение в единичном, мелко- и средне-серийном производстве при порошковой окраске изделий. Они универсальны, мобильны и недороги. Устройства ручного распыления порошковых красок:

- позволяют окрашивать самые сложные, в геометрическом понятии, изделия,

- требуют минимального времени для смены цвета краски,

- обладают высокой надежностью и низкими затратами на техническое обслуживание,

- позволяют работать со всеми видами порошковой краски,

- имеют довольно большую производительность при нанесении порошковой краски.

Краска при окрашивании ручным распылителем может забираться из стакана-бачка на самом распылителе, из коробки, стоящей на вибростоле, или из бака с псевдоожижением порошка.По способу заряда порошковой краски установки распыления делятся на использующие метод зарядки коронным разрядом в электрическом поле и метод трибостатической зарядки.При производительности более 150 кв.м. в смену (сильно зависит от навыков персонала) и использовании красок типа: антики и металлики, мы рекомендуем использовать установки напыления GEMA Серия OptiFlex или KCI - 201 (Корея). При меньшей производительности (до 100-150 м2 в смену), частых сменах цветов и использовании простых красок выгоднее использование ручного распылителя СТАРТ-50.

Ручная окрасочная установка TW GEMA Серия OptiFlex- 2F

Современная промышленная система ручного нанесения порошка, работающая по принципу цифрового регулирования всех параметров процесса нанесения.Количество порошка, объем воздуха, программа окрашивания выбираются с блока управления или непосредственно с пистолета нанесения.

Современная промышленная система ручного нанесения порошка, работающая по принципу цифрового регулирования всех параметров процесса нанесения.Количество порошка, объем воздуха, программа окрашивания выбираются с блока управления или непосредственно с пистолета нанесения.

OptiFlex 2-F:

Двухпостовая окрасочная установка. Предназначена для независимой друг от друга работы двух операторов.Цифровое регулирование всех параметров нанесения. Высокий КПД осаждения порошка.Подача порошка из бака с флюидизацией (барботаж) емкостью 50 л. Световая индикация работоспособности основных узлов.

Контроль подводящего воздуха, дополнительный фильтр OptiFlex- 2F

Каждый OptiFlex 2-F включает в свой состав следующие основные элементы:

OptiStar - Блок управления параметрами нанесения (2 ед.)

OptiStar - предназначен для управления и настройки всех параметров нанесения порошка электростатическим пистолетом:

Цифровое регулирование % содержания порошка в воздушно-порошковой смеси:

- объема подаваемого воздуха

- напряжения на электроде

- тока

- количества воздуха прочистки элекрода

- количества воздуха для флюидизациии порошка

Программы окрашивания:

- Плоские детали

- Сложный профиль (углы, шлицы и т.д.)

- Перекрас

А также дополнительно до 20 программ для самостоятельной настройки параметров нанесенияИ еще:

- Функция самоочистки при смене цвета

- Блокировка изменения параметров (при необходимости)

- Контроль времени наработки

- Коррекция параметров в зависимости от длины воздушно-порошкового шланга

OptiSelect, пистолет для ручной окраски с функцией дистанционного управления (2 ед.)

Предназначен для нанесения порошка на изделия.

Предназначен для нанесения порошка на изделия.

Встроенная в рукоятку токопроводная насадка для снятия статического электричества.Оснащен специальный токопроводным шлангом.Легкий удобный в эксплуатации, четкое формирование порошкового облака в зависимости от типа форсунки или используемого дефлектора из комплекта ЗИП.Быстросъемные соединения для легкой и простой прочистки каналов

Пистолет для нанесения порошкаЩелевая форсунка, круглая форсунка с центральным самоочищающимся и продуваемым электродомНасадки дефлекторы с самоочищающимся и продуваемым электродом различных диаметров - 16,24,32 ммШланг порошка со встроенным токопроводным каналом диаметром 11 ммДлина шлангов и кабелей 6 м

OptiFlow, инжектор (2 ед.)

Предназначен для смешивания порошка и воздуха в точно заданной пропорции и дальнейшей транспортировки воздушно порошковой смеси к окрасочному пистолетусостоит из:

Предназначен для смешивания порошка и воздуха в точно заданной пропорции и дальнейшей транспортировки воздушно порошковой смеси к окрасочному пистолетусостоит из:

- корпус инжектора

- соединение шланга порошка со встроенной втулкой

- быстроразъемные пневматические шланговые соединения

- резиновые уплотнения

Комплект ЗИП (2 ед.) для обслуживания установкиИнструкция по эксплуатации на русском и английском языках (1ед.)

Электростатический распылитель "СТАРТ-50"

Электростатический распылитель "Старт-50" с воронкой предназначен для мелко и среднесерийного производства, производства с частой сменой цветов краски, отработки технологических процессов. Может использоваться на производствах с автоматическими линиями для подкрашивания изделий.Доступная ценаОтличный сервисГарантийное обслуживание в течение 12 месяцевПостгарантийное обслуживаниеПростота в эксплуатацииНадежностьНебьющийся корпус - новинка!Небольшой весРаспылители марки «Старт» обладают эффектом «псевдотрибостатики», т.е. без проблем качественно прокрашивают любые острые углы, благодаря автоматическому изменению напряжения на коронирующем электроде в зависимости от расстояния до окрашиваемого изделия.

Электростатический распылитель "Старт-50" с воронкой предназначен для мелко и среднесерийного производства, производства с частой сменой цветов краски, отработки технологических процессов. Может использоваться на производствах с автоматическими линиями для подкрашивания изделий.Доступная ценаОтличный сервисГарантийное обслуживание в течение 12 месяцевПостгарантийное обслуживаниеПростота в эксплуатацииНадежностьНебьющийся корпус - новинка!Небольшой весРаспылители марки «Старт» обладают эффектом «псевдотрибостатики», т.е. без проблем качественно прокрашивают любые острые углы, благодаря автоматическому изменению напряжения на коронирующем электроде в зависимости от расстояния до окрашиваемого изделия.

Все распылители марки «СТАРТ-50» могут выпускаться с переключателем напряжения 35/70 кВ. Это позволяет работать как в режиме максимального заряда порошка (до 70 кВ), так и в режиме заряда в 2 раза меньше максимального. Тумблер переключения установлен на блоке питания.

mosoblkras.ru

Камера порошковой окраски и полимеризации своими руками

Существует несколько способов покраски кузовных деталей автомобилей, и порошковая покраска является наиболее современным среди них. Однако такая технология весьма сложна, так как требует применения специального оборудования, представленного камерами порошковой окраски, особенности которых рассмотрены в данной статье.

Что представляет собой порошковая покраска?

Под этим термином понимают создание высококачественных декоративно-защитных полимерных покрытий путем применения электростатического поля высокого напряжения. Порошковая краска – это колерованный мелкодисперсный порошок с примесями зернистостью 10-100 мкм.

Суть покрасочных работ состоит в нанесении заряжающегося в процессе распыления электризацией при трении или от внешнего источника порошкового материала на противоположно заряженную металлическую поверхность.

Это обеспечивает равномерность нанесения краски на обрабатываемый объект. Порошковая покраска подразумевает применение камеры полимеризации для сушки и окончательного закрепления краски.

Последовательность работы

Процесс порошковой покраски включает несколько этапов. Первый из них состоит в подготовке поверхности, которая подразумевает удаление с нее любых загрязнений. В случае перекрашивания необходимо очистить поверхность от исходной краски и грунтовки. Эти работы осуществляют по завершении сушки с применением пескоструйки, при этом используют различные абразивы. Грубые предназначены для быстрого удаления лакокрасочного материала, в то время как неорганические материалы служат для выравнивания поверхности.

Далее на подготовленную рабочую поверхность наносят порошковый грунт. Данный процесс осуществляют в камере напыления электростатическим распылителем. Обрабатываемую деталь необходимо предварительно заземлить. Порошковый грунт, как и обычный, служит противокоррозионной защитой. После оплавления грунта в камере напыления наносят порошковую краску. Эту работу также осуществляют электростатическим распылителем. Для создания гладкого, равномерного покрытия краску следует наносить в несколько слоев (обычно в 2-3).

После каждого слоя окрашиваемое изделие помещают в камеру полимеризации на 15-30 минут, где под действием высокой температуры в 180-200° C частицы порошковой краски закрепляются на поверхности детали благодаря оплавлению. По завершении сушки и полимеризации окрашиваемую деталь достают из камеры и оставляют на некоторое время – это необходимо, чтобы она остыла до комнатной температуры.

По завершении нанесения краски деталь покрывают порошковым лаком, который выполняет протекторную и декоративную функции. Он придает покрытию дополнительную устойчивость и защищает его от выгорания под воздействием ультрафиолетовых лучей. В некоторых случаях лак наносят на непокрытый краской и грунтом металл с целью сохранения его текстуры. К тому же в таком случае он играет роль противокоррозионного средства.

Преимущества метода

Порошковую покраску считают альтернативой нанесения жидких лакокрасочных материалов. Причем рассматриваемый способ является значительно более совершенным, поскольку имеет некоторые преимущества перед использованием жидких красок:

- Порошковое покрытие более качественное и монолитное.

- Не осевшие на рабочую поверхность частицы порошковой краски улавливаются в покрасочной камере и могут быть использованы при повторном напылении, благодаря чему достигается значительная экономия материала. Это повышает рентабельность покраски в заводских условиях и снижает затраты при осуществлении работ своими руками. Благодаря данным мерам потери материала в процессе работы составляют 1-2%, в то время как при работе с жидкими лакокрасочными материалами теряется 50-60 % краски.

- Порошковые краски превосходят жидкие лакокрасочные материалы по прочности на изгиб и удар.

- Рассматриваемые материалы более устойчивы по отношению к таким факторам, как перепады температур, воздействие химически активных веществ, коррозия и истирание.

- Порошковые краски обладают более высоким сцеплением с поверхностью.

- Окрашивание порошковыми материалами своими руками упрощено благодаря отсутствию потеков на вертикальных поверхностях.

- Использование порошковых красок позволяет в широких пределах изменять толщину наносимого слоя (от 35 до 250 мм).

- Порошковое покрытие отличается высокой долговечностью, которая по результатам испытаний была оценена в 20 лет.

Однако у порошковой покраски имеются и некоторые отрицательные качества, обусловленные в основном сложностью работ. Так как для их осуществления требуется оборудование, такое как покрасочная камера, порошковая покраска является весьма сложной и дорогостоящей процедурой, поэтому она нерентабельна при выполнении своими руками в домашних условиях. К тому же такие работы весьма длительны, так как требуется время не только на нанесение лакокрасочного материала, но и на осуществление сушки и полимеризации, а также на остывание.

Оборудование

Необходимое для порошковой покраски своими руками оборудование представлено, прежде всего, окрасочной камерой и печью полимеризации. Для нанесения краски требуется электростатический пистолет. При выполнении работ в домашних условиях обычно используют ручной пистолет компактных размеров.

В продаже представлены модели порошковых покрасочных камер, предназначенные для мелкосерийного производства или для обработки единичных изделий. Такие камеры для порошковой покраски наиболее подходят для выполнения работ своими руками. Рассматриваемые устройства представлены комплексами, состоящими из рабочей камеры и блока фильтрации. Камера порошковой окраски может иметь один или два проема. Через проем в передней части в нее поступает изделие, а выходить оно может через проем с обратной стороны или через входное отверстие.

Покрасочные камеры подразделяют по технологии окраски: некоторые устройства осуществляют окрашивание деталей с двух сторон с поворотом, другие модели – одновременно. Порошковая покрасочная камера имеет системы рекуперации порошка и фильтрации воздуха.

Печь полимеризации служит для нагрева обработанных изделий до температуры в 160-200ºС и выдерживания их в таких условиях в течение 10-20 минут с целью сушки и запекания нанесенного слоя материала.

Как в заводских условиях, так и при осуществлении работ своими руками порошковые материалы используют не только для покраски кузова. Ими также обрабатывают диски и пластиковые кузовные детали, представленные бамперами, молдингами и другими элементами.

Для создания покрасочной камеры своими руками потребуется следующее оборудование:

- покрасочный пистолет;

- фильтр с регулятором давления;

- компрессор для подачи воздуха;

- электросеть;

- вентиляцию;

- печь по типу духовки;

- пылесос, оснащенный насадкой циклонного типа.

Рекомендации

В качестве инструмента распыления можно использовать простую модель малярного пистолета. На него подают сжатый воздух под давлением в две атмосферы, хотя для некоторых работ такого значения может оказаться недостаточно. В любом случае для проведения покраски потребуется компрессор, а также фильтр с регулятором давления.

Покрасочную камеру в обязательном порядке нужно оснастить системой вентиляции. Рекуператор можно заменить пылесосом, однако бытовые модели не подходит для такого использования, так как быстро забиваются. Желательно использовать пылесос с циклонной насадкой.

Что касается электросети, то ее должен прокладывать специалист. Рядом с печью полимеризации следует разместить подвеску для сушки и охлаждения деталей. Необходимо обеспечить яркое освещение – для камеры порошковой покраски лучше всего подходят герметичные лампы дневного света. Это объясняется тем, что они просты в очистке, так как такие не нагреваются, вследствие чего попавшая на них краска не оплавляется.

Интересное по теме:

autokuz.ru