Абразивоструйный аппарат. Пескоструйная техника. Пескоструйная установка

Пескоструйный пистолет для компрессора: делаем своими руками

Пескоструйный пистолет, которым оснащаются как промышленные, так и бытовые установки, является универсальным устройством. С его помощью можно эффективно обезжиривать поверхности различного типа, очищать их от загрязнений и старых покрытий, подготавливать к выполнению последующей отделки, выполнять матирование стекла.

Пневматический профессиональный пистолет с забором песка из внешней ёмкости

Принцип работы

Пистолеты, которые используются для выполнения пескоструйной обработки, сегодня выпускаются серийно, и их может приобрести каждый желающий. Между тем подобные устройства, если они качественные, стоят достаточно дорого, а те из них, которые можно купить по невысокой цене, не отличаются хорошим качеством и не способны прослужить длительное время.

Чтобы пескоструйный пневмопистолет обошелся вам недорого, можно изготовить самодельное устройство. Конструкция такого приспособления отличается верхним расположением бачка, обладает рядом недостатков, которые компенсируются достаточно высокой производительностью и невысокой стоимостью. Самодельный пневматический пистолет, несмотря на простоту конструкции, позволяет эффективно выполнять операции по пескоструйной обработке различных поверхностей, их очистке от старых покрытий, следов коррозии и различных загрязнений. Такой аппарат можно применять для матирования стекла, а также для обезжиривания поверхностей.

Устройство самодельного пескоструйного пистолета

Самодельный аппарат для выполнения пескоструйной обработки, как и серийные устройства, работает по следующему принципу. Абразивный материал, в качестве которого преимущественно используется тщательно просеянный мелкий песок, под воздействием воздушного потока, создаваемого компрессором, по армированному шлангу подается к соплу и поступает через его отверстие к обрабатываемой поверхности. За счет высокого давления воздушного потока, перемещающего песок, его частичкам сообщается значительная кинетическая энергия, что и способствует эффективности выполняемой операции.

Пистолет, используемый для выполнения пескоструйной обработки, не может работать автономно: при помощи специальных шлангов его надо подключить к компрессору, за счет которого в них и будет создаваться высокое давление воздушного потока. Необходимо также обеспечить подачу к такому пистолету песка, который находится в отдельном бункере.

Принцип работы пескоструйной установки

Для того чтобы самодельный воздушный пистолет мог нормально функционировать, формируется техническая система, состоящая из компрессора, шлангов, емкостей, кранов и дозаторов. Особое внимание следует обратить на качество используемого песка, который обязательно должен быть очищенным и просеянным через сито с мелкими ячейками. Если пренебречь этим требованием, загрязненный или слишком крупный песок обязательно забьет сопло пистолета, и оно не сможет нормально функционировать.

Конструктивные особенности

Конструкция воздушного (пневматического) пистолета, предназначенного для выполнения пескоструйной обработки, включает в себя следующие основные элементы:

- сопло, через отверстие которого на обрабатываемую поверхность подается абразивный материал;

- наконечник на сопло, который может быть изготовлен из стали или керамики;

- рукоятка с курком, обеспечивающая удобство манипулирования устройством;

- штуцеры, при помощи которых к пистолету подключаются шланги для подачи сжатого воздуха и абразивной смеси.

Самодельный пистолет в разобранном виде

Эффективность применения пескоструйного пистолета во многом зависит от качества используемого сопла. Такой важный элемент конструкции данного устройства можно изготовить самостоятельно, но в этом случае будет сложно добиться требуемого качества исполнения. Именно поэтому для пескоструйного пистолета лучше приобретать серийные сопла (а некоторые их модели даже могут быть оснащены рукояткой и спусковым крючком).

Самодельное или серийное сопло, если оно приобретается как отдельный элемент конструкции, необходимо поместить в корпус с удобной рукояткой и штуцерами для подключения шлангов. Те, кто хочет изготовить пескоструйную насадку с минимальными финансовыми затратами, могут найти в сети видео, демонстрирующее, как для этих целей можно использовать обычную пластиковую бутылку, стандартные фитинги и тройники.

Сопла для пистолета из старых свечей зажигания

Если говорить о конструкции пневматического пескоструйного аппарата в целом, его обязательными элементами являются:

- компрессор, который обеспечивает требуемое давление воздушного потока;

- пистолет, оснащенный соплом, стальным или керамическим наконечником, а также спусковым крючком;

- шланг, по которому из компрессора в систему аппарата подается сжатый воздух;

- шланг, по которому из специальной емкости всасывается абразивный материал;

- всасывающий клапан или заборный патрубок.

Влагоотделитель решает проблему конденсата в воздухе: без него песок быстро налипает внутри сопла и забивает проход

В том случае, если вы собираетесь изготовить устройство для пескоструйной обработки напорного типа, вам следует дополнить его конструкцию специальной емкостью, из которой песок или другой абразивный материал будет подаваться под напором. В качестве простейшего варианта такой емкости можно использовать металлическую бочку, у которой срезано дно и вместо него установлен металлический конус с выходным отверстием. Чтобы абразивный материал из такой бочки подавался под требуемым напором, ее необходимо расположить на некоторой высоте.

Во многих случаях насадку для выполнения пескоструйной обработки лучше использовать не на открытом пространстве, а в специальных камерах, что позволяет не только повысить эффективность работы, но и значительно снизить расход абразивного материала. Такую камеру, которая представляет собой ящик, сваренный из металлических листов, при желании и наличии соответствующего опыта можно изготовить самостоятельно.

Самодельная пескоструйная камера

В специальных камерах, как правило, обрабатывают небольшие детали. В конструкции камеры для пескоструйной обработки, если вы соберетесь изготавливать ее самостоятельно, необходимо предусмотреть следующие элементы:

- смотровое окно со стеклом, через которое можно будет контролировать процесс обработки;

- освещение внутреннего пространства камеры;

- два отверстия в передней части камеры с закрепленными в них перчатками, в которые будут вставляться руки оператора;

- решетка в нижней части камеры и желоб под ней, по которому в специальную емкость будет ссыпаться отработанный абразивный материал.

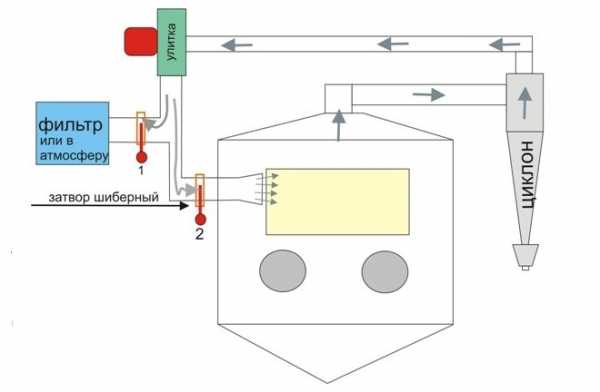

Схема работы пескоструйной камеры с циклоном

Желательно оснастить такую камеру системой вентиляции, которая будет обеспечивать удаление пыли, образующейся в процессе работы.

Подробнее познакомиться с различными вариантами изготовления камер для пескоструйной обработки можно по многочисленным видео в интернете.

Какой компрессор выбрать для самодельной пескоструйной установки

Важнейшим элементом любой пескоструйной установки – как промышленной, так и самодельной – является компрессор, при помощи которого и создается требуемое давление воздушного потока. Для применения воздушной пескоструйной установки в бытовых условиях вполне подходит компрессор, работающий от сети электрического питания с напряжением 220 В. Главное, чтобы такое устройство могло обеспечить производительность, равную 300 л/мин, и выдавало давление воздуха не менее 6–7 атм.

Если нет возможности найти для такого компрессора ресивер, то можно обойтись и без него, так как забор воздуха будет осуществляться в постоянном режиме. Однако лучше, если ресивер будет: он позволит избежать перепадов давления в те моменты, когда компрессор будет переключаться на различные режимы работы. Кроме того, с его помощью поступающий в систему аппарата воздух будет освобождаться от влаги и включений масла.

Компрессор двухпоршневой с принудительным охлаждением производительностью 500 л/мин

Выбирая компрессор для своего самодельного пескоструйного аппарата, следует учитывать, что такое оборудование бывает двух основных типов. Напорного типаВ таких устройствах абразивный материал подается в систему под воздействием не только сжатого воздуха, но и собственной массы. Это оборудование, которое относится к профессиональному типу, применяется в тех случаях, когда требуется высокая производительность выполнения пескоструйных работ. При помощи таких аппаратов, для оснащения которых используются компрессоры с производительностью не менее 5000 л/мин, обрабатывают поверхности крупногабаритных металлических и бетонных конструкций – мостов, фасадов зданий, корпусов кораблей, вагонов и др. Изготовить для бытового использования такие аппараты можно, но не всегда целесообразно.

В таком оборудовании для подачи абразивного материала из открытой емкости используется только давление, создаваемое потоком воздуха. Именно аппараты данного типа чаще всего применяются для выполнения пескоструйной обработки в бытовых условиях.

Рекомендации по самостоятельному изготовлению пескоструйного пистолета

Как выбрать пескоструйный пистолет, как изготовить его самостоятельно, как правильно собрать и отрегулировать все элементы аппарата? Эти и многие другие вопросы интересуют тех, кто самостоятельно выполняет очистку различных поверхностей, подготавливает их к покраске, обезжиривает, делает матовой поверхность стекла и т.д.

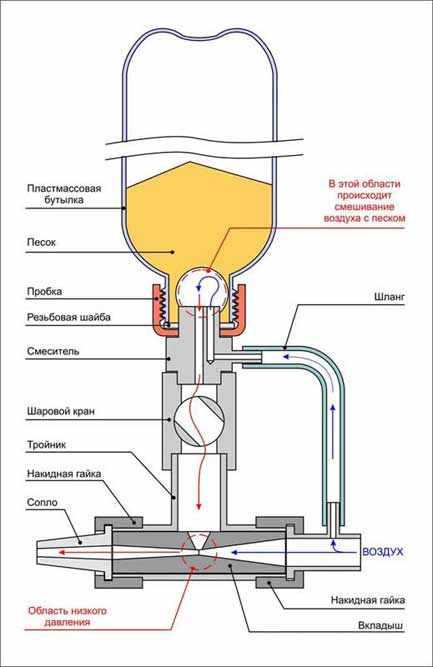

Схема соединения элементов пескоструйной установки

После того как пневматический пистолет приобретен или изготовлен самостоятельно, очень важно правильно соединить все конструктивные элементы. В первую очередь необходимо подсоединить пистолет к компрессору, для чего используется штуцер на его корпусе и специальный шланг. Ко второму штуцеру, имеющемуся на корпусе пистолета, надо подсоединить шланг, по которому в насадку будет подаваться абразивный материал, всасываемый из отдельной емкости. Естественно, второй конец этого шланга следует поместить в данную емкость. Чтобы обеспечить эффективное всасывание песка из емкости, длину такого шланга нужно сделать как можно более короткой. Диметр шланга, по которому в систему будет всасываться абразивный материал, следует выбирать в пределах 20 мм.

Чтобы песок, который не является текучим материалом, мог всасываться в шланг, необходимо изготовить специальную насадку, которая обеспечит подсос воздуха. Сделать такое устройство совсем несложно. Для этого берется металлическая труба с диаметром, соответствующим диаметру шланга. На конце трубы, который будет вставляться в емкость с песком, делается прорезь – ее просвет регулируется при помощи резинового кольца, также вырезанного из шланга. Передвигая такое кольцо по концу металлической трубы и перекрывая прорезь на ней с различной степенью, можно регулировать поток абразивного материала, подаваемого в систему аппарата.

Шланг с насадкой для забора песка

Чтобы начать работу с аппаратом для выполнения пескоструйной обработки, надо открыть кран на пистолете или нажать на специальный спусковой крючок, что приведет к подаче сжатого воздуха в систему. Проходящий по шлангу под высоким давлением воздух вызовет разрежение в заборном рукаве, за счет чего из емкости по нему начнет всасываться абразивный материал. Попав в основной шланг, песок смешается с воздухом и начнет поступать к соплу аппарата, а уже через него – на обрабатываемую поверхность. Для того чтобы оператор такой установки мог регулировать расход воздуха и абразивного материала в процессе обработки, пистолет дополнительно оснащают дозатором и краном.

Функции пескоструйной насадки и самодельного аппарата для выполнения обработки с ее помощью не ограничиваются только вышеперечисленными возможностями. С их помощью, в частности, можно выполнять гравировку стекла, нанося на его поверхность декоративные узоры и рисунки.Оценка статьи:

Загрузка...Поделиться с друзьями:

met-all.org

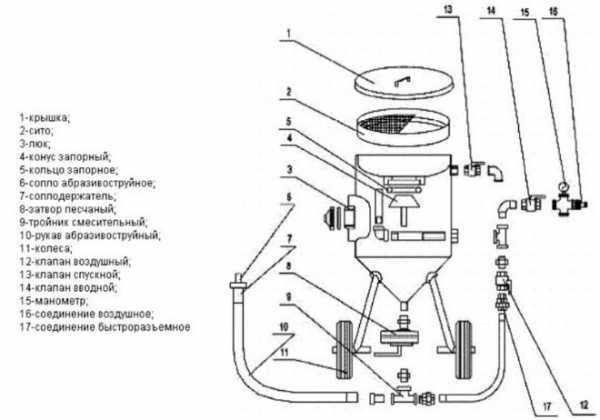

Абразивоструйный аппарат. Пескоструйная техника

Выполнение обдирочных, очистных и шлифовальных операций все чаще связывается с функцией абразивоструйной техники. Традиционные приспособления и инструменты отходят на второй план, уступая место производительным агрегатам. На отечественном рынке доступны машины такого типа от разных изготовителей, но лидерские позиции занимает фирма Contracor. Даже в средних модификациях абразивоструйный аппарат этого производителя способен качественно выполнять обработку различных поверхностей. Впрочем, и этой продукцией спектр предложений на рынке не ограничивается.

Разновидности техники

На данном этапе развития этого направления производители предлагают три варианта установок – пневматические, инжекторные и вакуумные. Наиболее привлекательным в плане мощности и эффективности является пневматический агрегат. Такие машины обычно используют в промышленности, когда требуется обслуживать большой участок. Инжекторные модели можно назвать противоположностью вышеназванного типа. Эти версии работают по типу всасывания абразива из специального резервуара, после чего крошка подается воздухом на рабочую поверхность. Инжекторный абразивоструйный аппарат отличается небольшой мощностью, поэтому и применяется в решении несложных задач зачистки и шлифования. Что касается вакуумных моделей, то они также не используются в масштабных мероприятиях, но имеют одно преимущество. Модели этого типа позволяют несколько раз использовать уже выброшенный абразив, обеспечивая и экономию денежных средств.

Основные характеристики

В оценке рабочего потенциала пескоструйных установок берут во внимание две характеристики – производительность и объем резервуара, который предварительно наполняется абразивной смесью. Показатель производительности выражается объемом частиц, выброшенных аппаратом вместе с воздухом за час. Модели агрегатов начального уровня обеспечивают порядка 3-5 м2/ч. В мастерских и на стройплощадках чаще применяют технику, выпускающую порядка 10-15 м2/ч. Самые же производительные модификации способны выпускать до 30 м2/ч. При этом объем резервуара в среднем составляет 20-40 л. Правда, на крупных производствах можно встретить абразивоструйный аппарат, к которому подводится емкость на несколько сотен литров. Это массивные конструкции, которые нередко входят в состав производственных линий.

Модель «Сорокин 10.3»

Отечественная версия небольшого по размерам, но функционального пескоструя. Объем резервуара составляет лишь 34 л, но его достаточно для выполнения очистных операций в автомастерских, и тем более в частном хозяйстве. Если не считать разницы с более объемными аналогами в литраже загрузочного бака, то абразивоструйный аппарат фирмы «Сорокин» выиграет за счет универсальности применения.

Дело в том, что мощности данного агрегата достаточно для обслуживания металлических конструкций. Например, с его помощью такие поверхности избавляются от ржавчины, окалины и устаревшего лакокрасочного покрытия. Но, кроме этого, модель подходит для аккуратного обслуживания неметаллических поверхностей вплоть до толстого стекла.

Модели линейки DBS от Contracor

В данном случае речь идет о более производительной технике, представленной в разных исполнениях. В начальном сегменте компания предлагает аппарат абразивоструйный DBS 100, который подходит для использования в сельском хозяйстве, в бытовых нуждах, а также в автомобильных мастерских. Агрегат располагает баком на 100 л, поэтому рабочий процесс можно будет не останавливать до полного завершения операции. Впрочем, это зависит от объемов планируемой работы.

Модификация с резервуаром на 200 л уже точно подойдет для решения задач в промышленных масштабах. Конечно, аппарат абразивоструйный DBS 200 и стоит недешево, но его функция оправдает вложения, если необходимо провести быстрое обновление массивных конструкций. При этом обе версии пескоструев из семейства DBS отличаются высокой производительностью, достигающей 37 м2/ч. Способствует эффективному выполнению различных задач и возможность использования песка с фракцией порядка 3,5 мм.

Модели DSG «ВМЗ»

Выксунский металлургический завод предлагает пескоструйные установки серии DSG, которые, по словам пользователей, отличаются надежностью в работе, функциональностью и качеством обработки. В питании агрегата применяется сжатый воздух, который предварительно фильтруется от масел и влаги. Именно подготовка несущих масс позволяет оборудованию сохранять работоспособность даже в сложных условиях эксплуатации. По характеристикам абразивоструйный аппарат DSG схож с предыдущими версиями, но есть и отличия. Прежде всего это касается возможностей работы с абразивом. В бункер, который в среднем исполнении имеет объем 200 л, можно загружать песок фракции 2 мм. Но нельзя сказать, что мелкая фракция расходного материала в данном случае обуславливает недостаток техники. Ограничение по размеру абразива лишь определяет направленность использования агрегата – преимущественно это более деликатные операции, близкие к процедурам шлифования.

Заключение

Техника для пескоструйной обработки стоит недешево, поэтому и выбирать ее следует с предельной ответственностью. Опираться в этом мероприятии стоит на первичные характеристики, а также на конструкционные особенности. К примеру, аппарат абразивоструйный DBS и другие названные модификации снабжены ходовой частью с колесами. Но не всегда мобильность является критерием выбора. Так, если агрегат будет эксплуатироваться в одном и том же месте на производственной линии, то в таком дополнении нет потребности. Но зато следует внимательно подходить к выбору комплектующих. Форсунки, муфты и переходники обуславливают возможности сопряжения пескоструя с компрессорами и выпускными пистолетами. Важно учитывать и требования техники в плане энергоснабжения. В последнее время все чаще выходят на рынок автономные модели, обеспеченные стабилизаторами и системами предохранения.

fb.ru

Установка пескоструйная универсальная

Изобретение относится к устройствам пескоструйной обработки. Устройство содержит герметичную емкость с абразивными частицами, полость которой соединена патрубком с нагнетателем, емкость с жидкостью и лопастное колесо, установленное в корпусе нагнетателя на валу двигателя внутреннего сгорания. По касательной к лопастному колесу в отверстии корпуса нагнетателя закреплено сопло. Емкость с жидкостью закреплена на стойке и соединена гибким шлангом с полостью нагнетателя. Корпус нагнетателя закреплен на поворотном основании тележки. В результате снижаются затраты энергии на пескоструйную обработку. 1 ил.

Изобретение относится к средствам пескоструйной обработки, применяемым в машиностроении и строительстве для обработки поверхностей материалов: их очистке, подготовке к окраске, упрочнению поверхностного слоя.

Известен абразивоструйный аппарат, содержащий герметичную емкость с абразивными частицами, полость которой соединена установленным в вершине ее конического дна патрубком с камерой смешения, связанной с источником сжатого воздуха и рабочим соплом, отличающийся тем, что рабочее сопло выполнено в виде сопла Лаваля, а патрубок подачи абразивных частиц установлен по его оси и выходное его сечение расположено в сужающейся части сопла в зоне докритического его сечения, при этом полость емкости связана с источником сжатого воздуха (см. патент US 2057632, кл. B24C 5/04, опубл. 10.04.1996).

Известна установка для струйно-динамической отделочно-упрочняющей обработки деталей, содержащая рабочую камеру с бункером, средство для подачи на обрабатываемую поверхность рабочей среды посредством установленной на валу крыльчатки, каналы которой сообщены с одной стороны полостью ее ступицы, а с другой стороны - с бункером рабочей камеры, отличающаяся тем, что при использовании в качестве средства подачи на обрабатываемую поверхность рабочей среды струйного аппарата эжекторного типа крыльчатка выполнена в виде конусного приемного бункера. Процесс обработки начинают включением привода вращения деталей, подачей сжатого воздуха в струйный аппарат (см. патент RU 2008183, кл. B24C 5/06, опубл. 28.02.1994).

Недостатками известных изобретений является большое потребление энергии, затрачиваемой на подачу абразива в зону обработки сжатым воздухом. Часть воздуха проникает между частицами абразива, не передавая им кинетическую энергию, возникают потери энергии от неполного использования воздушного потока, они дополняются потерями в подводящих трубопроводах и падением мощности в компрессорных установках.

Известна установка, в которой отсутствует мешалка. В баке абразив поддерживается в жидкости во взвешенном состоянии сжатым воздухом, подаваемым по трубе в барботер с соплами. По трубе суспензия поступает к струйному аппарату, эжектируется сжатым воздухом, подаваемым по трубе, и направляется на обрабатываемую деталь.

Известна установка, в герметизированном резервуаре которой абразив поддерживается в жидкости во взвешенном состоянии пропеллерной мешалкой, вращающейся от электродвигателя. Суспензия в резервуаре находится под давлением сжатого воздуха, регулируемым редуктором и контролируемым манометром. Выдавливаемая сжатым воздухом суспензия по трубе через сопло направляется на обрабатываемую поверхность детали (см. Проволоцкий А.Е. Струйно-абразивная обработка деталей машин. - К.: Тэхника. 1989. с.174).

Известна установка для аэрогидродинамической абразивной очистки поверхностей, содержащая емкость для приготовления абразивной суспензии с механизмом для перемешивания, включающая мешалку с по меньшей мере одной лопастью и форсунку для распыления абразивной суспензии, соединенную с указанной емкостью и с устройством подачи сжатого газа. Мешалка механизма для перемешивания включает измельчительный нож, установленный на ней в донной части емкости, а установка снабжена емкостью для промывочной жидкости, соединенной форсункой посредством пневматического насоса (см. патент RU 2450906, кл. B24C 1/00, опубл. 20.05.2012).

Недостатками известных установок являются дополнительные затраты энергии на поддержание абразива в жидкости во взвешенном состоянии, а также износ большого количества деталей, контактирующих с суспензией во время приготовления суспензии, ее подачи. Общим недостатком указанных установок является то, что они работают только на одном материале: сухом абразивном материале или смешанном с жидкостью (суспензии).

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в размещении нагнетательного устройства, способного выполнять функции смесителя в непосредственной близости от сопла. Для подачи абразива в зону обработки материала применяется лопастной нагнетатель, который одновременно выполняет функции нагнетателя и смесителя. Материал в процессе приготовления смеси выбрасывается из сопла, поэтому поддерживать абразивный материал по взвешенном состоянии в жидкости не требуется, этим снижаются затраты энергии на пескоструйную обработку. Конструкция лопастного нагнетателя позволяет использовать пескоструйную установку как для работы с сухим абразивным материалом, так и для работы с суспензиями.

Поставленная задача решается, а технический результат достигается тем, что установка для пескоструйной обработки содержит герметичную емкость с абразивными частицами, полость которой соединена патрубком с нагнетателем. В корпусе нагнетателя на валу двигателя внутреннего сгорания установлено лопастное колесо, по касательной к которому в отверстии корпуса закреплено сопло, на стойке закреплена емкость, заполненная жидкостью, соединенная гибким шлангом с полостью нагнетателя, а все узлы и детали установлены на поворотном основании тележки.

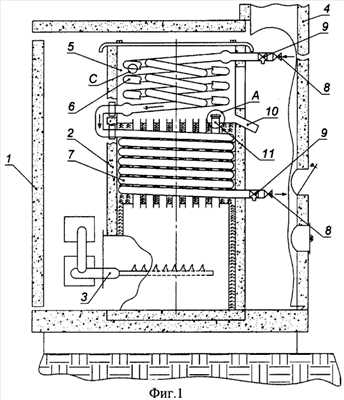

На чертеже представлена предлагаемая установка.

Установка имеет герметичную емкость 1 с абразивными частицами и герметичную емкость 3, установленные на стойке 2, полость емкости 1 и полость емкости 3 соединены с внутренней полостью нагнетателя 9: - одна патрубком 5, другая - гибким шлангом 8. Лопастное колесо 17 установлено в корпусе нагнетателя на валу двигателя внутреннего сгорания 13, нагнетатель 9 и двигатель 13 установлены на поворотной платформе 14. Платформа закреплена на корпусе подшипника 10, установленного на тележке 15. Верхний конец патрубка 5 закреплен в подшипнике 4, установленном в нижней части емкости, на патрубке установлена регулировочная заслонка 6, а гибкий шланг соединен краном 7 с емкостью 3. Лопастной нагнетатель состоит из стенок корпуса 11 и 12, поворотного кольца 16, лопастного колеса 17. В поворотном кольце по касательной к окружности лопастного колеса закреплено сопло 18 и поворотная рукоятка 16.

Установка работает следующим образом.

При работе с сухим абразивным материалом открывается регулировочная заслонка 6. Абразивный материал под действием собственного веса поступает из емкости 1 по патрубку 5 в лопастной нагнетатель 9. Приводимое во вращение двигателем 13 лопастное колесо 17 выбрасывает абразивный материал через сопло 18, образуя струю из абразивных частиц.

При работе с суспензией открывают кран 7 и жидкость из емкости поступает в полость нагнетателя 9, где перемешивается с абразивным материалом лопастным колесом 17 и выбрасывается через сопло 18 на обрабатываемую поверхность материала.

Направление струи задается поворотом рукоятки 19. Установка положения сопла в вертикальной плоскости осуществляется поворотом кольца 16, в горизонтальной плоскости - поворотом платформы 14. Поворот нагнетателя в горизонтальной плоскости выполняется вокруг оси, проходящей через оси подшипников 4 и 10.

Установка пескоструйная универсальная, содержащая герметичную емкость с абразивными частицами, полость которой соединена патрубком с нагнетателем, отличающаяся тем, что она снабжена лопастным колесом, установленным в корпусе нагнетателя на валу двигателя внутреннего сгорания, соплом, закрепленным по касательной к лопастному колесу в отверстии корпуса нагнетателя, и емкостью с жидкостью, закрепленной на стойке и соединенной гибким шлангом с полостью нагнетателя, при этом корпус нагнетателя закреплен на поворотном основании тележки.

www.findpatent.ru

Пескоструйный аппарат - багги-планс.рф

Самодельщики часто используют не новые детали и материалы, а что из себя представляет старая запчасть? Это ржавчина, окислы и следы краски. Очистка старых деталей и конструкций весьма трудоемка, но чтобы затрачивать меньше сил и времени на эту тяжелую и нудную работу можно сделать себе простой пескоструйный аппарат. Кстати по английски это будет sand blaster. В статье представлена схема простого бластера :)

Для начала разберем как же работает пескоструйный аппарат.

Все просто, по рукаву подается сжатый воздух, этот воздух подхватывает абразивные частицы и разгоняет их до скорости 30-40 метров в секунду. На такой скрости песок просто сбивает загрязнения с поверхности детали.

Пескоструйный аппарат прекрасно подготавливет поверхность к покраске, только перед покраской ОБЯЗАТЕЛЬНО необходимо дополнительно зачистить поверхность металлической щеткой, чтобы удалить частицы абразива с поверхности, иначе краска просто не будет держаться :)

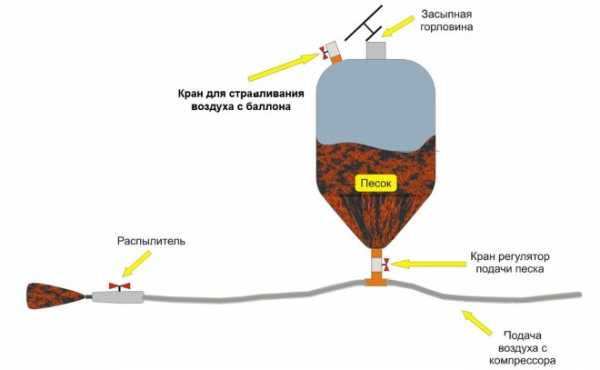

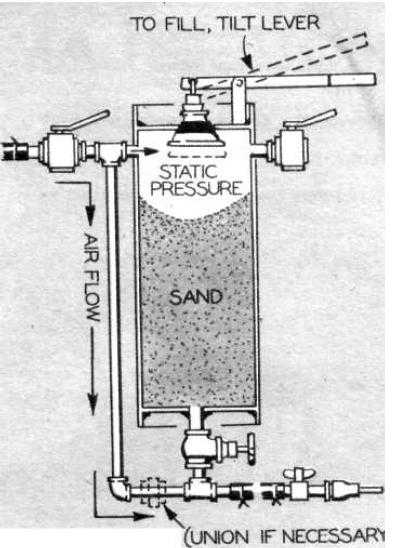

Пескоструйные аппараты бывают разных типов - напорные и инжекторные. При напорном типе - воздух подается как в саму установку, так и на дозирующий узел абразива. При этом абразив и сжатый воздух подаются по одному рукаву, на конце которого крепится абразивоструйное сопло для придания формы и направления струи.

Скорость и энергия воздушноабразивной струи при напорном типе пескоструйных аппаратов высока, что позволяет выполнять большие объемы работ и производить глубокую очистку поверхности.

При инжекторном типе пескоструйного аппарата - воздух и абразив подаются по двум разным рукавам. Воздух по рукаву подается непосредственно в соплодержатель, в котором установлены два сопла: абразивоструйное и воздушное. Между соплами создается разряжение, за счет которого происходит подсос абразива. Скорость и энергия воздушно-абразивной струи при инжекторном типе значительно ниже, что удовлетворяет при небольших объемах пескоструйных работ. Из преимуществ можно отметить как невысокую стоимость самой пескоструйной установки, так и необходимого для работы компрессора т.к. инжекторное оборудование потребляет значительно меньше сжатого воздуха.

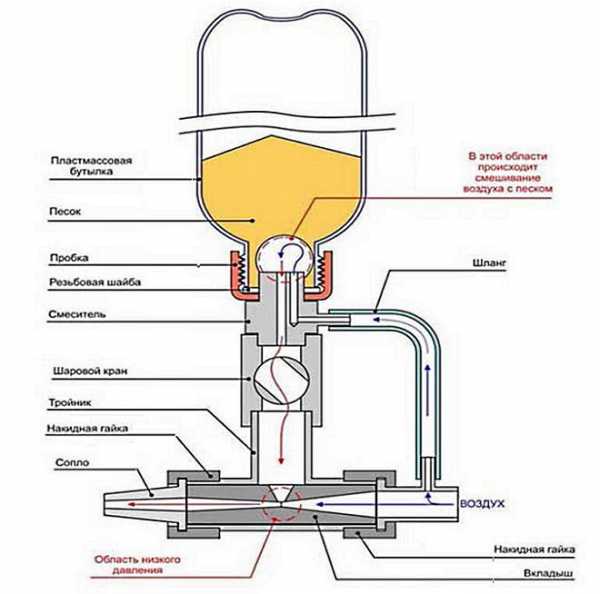

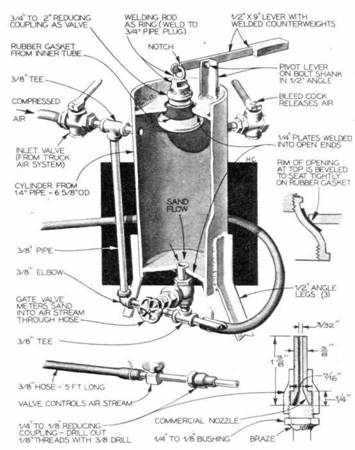

Для начала - схема пескоструйного аппарата напорного типа:

При изготовлении такого аппарата используется обычная водопроводная арматура - тройники, уголки и шаровые краны.

При изготовлении такого аппарата используется обычная водопроводная арматура - тройники, уголки и шаровые краны.

Окно для засыпки песка имеет обратный конус, чтобы при подаче сжатого воздуха в магистраль оно само уплотнялось.

Инжекторные пескоструи.

Вот схема простенького инжекторного пескоструйного аппарата. Тут вроде и без объяснений все понятно.

Немного подробнее остановимся на сопле пескоструя. Ведь это сопло направляет поток воздуха с песком в нужную нам сторону и весьма быстро изнашивается.

Сопло самодельного поскоструйного аппарата рекомендуют изготавливать из керамики - в продаже бывают сопла для медицинских пескоструйных аппаратов. Хорошо работают на износ стали 25ХГСР и 110Г13Л. При случае можно использовать сталь из которой иготавливаются траки гусениц тракторов (танков). Ну а лучше всего использовать карбид бора.

Песок при использовании в пескоструе должен быть обязательно сухим и просеянным. Размер зерен от 0,1 до 1 мм.

Работать пескосструйным аппратом необходимо на улице иначе песок потом из гаража никогда не выгребете. И обязательно использовать защитные приспособления - респиратор и маску, силикоз легких этовам не шутки.

Для работы в закрытых помещениях используются пескоструйные камеры, например такая :

Внутри камеры решетчатый настил, два рукава окно и освещение. Внизу находится бункер для сбора песка для последующего его использования.

Ну и напоследок, что можно получить при использовании пескоструя:

было так стало так

стало так

buggy-plans.ru

Камера пескоструйная. Промышленное оборудование :: SYL.ru

Пескоструйная обработка широко применяется для очистки поверхности изделия от всевозможных загрязнений и остатков окалины, ржавчины, старой краски и т.п. С самого начала на поверхность высыпали слой песка, который перемешивали круговыми движениями. Однако на сегодняшний день изобретены совершенно новые технологии данной обработки материала. Во-первых, используется специальное устройство – камера пескоструйная. Во-вторых, в качестве абразива выступает не только песок, а и шарики из стекла, другие искусственные материалы, сухой лед.

Основные сферы применения

Пескоструйная обработка позволяет качественно произвести очистку поверхности из таких материалов, как металл, бетон, стекло. В результате удаляются окалина и следы коррозии, устраняется шероховатость, производится в некоторой степени полировка. Также данная технология позволяет убрать следы битума, мазута. Очень часто камера пескоструйная используется как начальный этап перед нанесением покрытий разного типа: декоративных, защитных, стойких к коррозии. Как следствие, их адгезия с основным материалом значительно сильнее, нежели без применения пескоструя. Еще такая обработка позволяет сделать акцент на текстуре, выделить рельеф. С помощью данной технологии придают дереву состаренный вид, иногда возможно и нанесение рисунка. Также обрабатывают и каменные плиты, столешницы.

Технология очистки абразивом

Данная технология базируется на использовании абразива, который направляется на обрабатываемую поверхность с помощью струи воздуха. Она подается из специального компрессора. Скорость частиц порой достигает 720 м/с. Это позволяет им глубоко внедриться в поверхность. Регулируя степень сжатого воздуха, можно добиться разных уровней очистки. Наиболее доступный абразивный материал – песок. Крупные детали очищаются зернами диаметром 2-2,5 мм. Для более деликатных поверхностей используется мелкодисперсный песок. Существует четыре степени очистки. Первая – загрязнения (окалина и т. п.) не обнаруживаются при шестикратном увеличении. Вторая – чистая поверхность при осмотре невооруженным глазом. При третьей степени очистки допускаются пятна, окалина на небольшой площади (около 5 %). Четвертая степень – удалена ржавчина, окалина, что отслаивается.

Оборудование для пескоструйной очистки

Пескоструйная обработка предполагает использование специальных устройств, которые могут быть как открытого, так и закрытого типа. Как правило, крупные детали обрабатываются в мобильном или стационарном аппарате. Камера пескоструйная используется для деталей небольшого размера. Все типы оборудования отличаются своей производительностью (каждый материал требует соответственного давления). Работы по очистке поверхностей проводятся в защитных костюмах и крагах, также в целях безопасности необходим шлем. В промышленных масштабах используются установки напорного типа. Инжекторные аппараты хорошо подходят для небольшого объема работ. В таких установках воздух и абразивный материал подаются по разным рукавам. Камеры бывают обитаемые (работник находится внутри), и необитаемые. Камера пескоструйная (необитаемая) – это закрытый ящик из металла, передняя стенка которого выполняется из оргстекла. Также имеются отверстия для рук работника (с перчатками). Подача песка осуществляется с помощью педали.

Пескоструйная камера напорного типа

Напорное оборудование позволяет тщательно очистить поверхность и обладает высокой производительностью. В данной установке и абразив, и сжатый поток воздуха подаются по одному рукаву. Формирует и направляет струю специальное сопло на конце рукава. Напорная пескоструйная камера характеризуется большой скоростью потока воздуха. Состоит такое оборудование из бака, в котором находится абразив, манометра, корпуса со смотровым окном, проемом для рук и отверстием для забора грязного воздуха. Также установка оснащена фильтром, воздушным краном, шлангом для абразива, краном для регулировки давления воздуха. Камера пескоструйная напорного типа может работать и с многоразовым абразивом – стальной или чугунной дробью. Среди преимуществ можно также выделить минимальную степень запыленности, дополнительные опции, рециркуляцию абразивного материала.

Обработка стекла, зеркал

Очень часто пескоструем обрабатывают стеклянные и зеркальные поверхности, витрины, душевые кабины, фасады шкафов. При этом снимается тонкий слой стекла для получения матового рисунка. Объемное изображение является результатом снятия слоев на нескольких уровнях. Установка являет собою закрепленную платформу, по нижнему краю установлены ролики, на которые и устанавливается стеклянная заготовка. Пескоструйные камеры для стекла перемещаются вдоль данной платформы. Внутри размещается каретка с пескоструйным пистолетом, с помощью которого и распыляется абразив. Сопло аппарата изготавливают из карбида бора, что обеспечивает долгую эксплуатацию оборудования. Автоматическая пескоструйная камера для обработки стекла оснащается также системой очистки воздуха. Подача стекла осуществляется автоматически. Матовость стекла – это результат образования микросколов от воздействия абразивного материала. Регулируя такие параметры, как шаг перемещения камеры, давление воздуха, фракция абразива, можно создавать различные рисунки и текстуры.

Преимущества и недостатки пескоструев

Главное достоинство данных аппаратов – это качественная очистка поверхности от разного рода загрязнений, а также низкие затраты на оборудование. Установки дают возможность обрабатывать заготовки различных размеров и форм. Однако имеются и негативные моменты. Прежде всего, это опасность для здоровья работника. Силикоз – профессиональное заболевание легких из-за вдыхания пыли кварца. Избежать такого состояния можно, стоит только заменить песок другим, более щадящим к органам дыхания абразивом. Соответственно, использование более качественного рабочего материала повысит стоимость и самой обработки.

www.syl.ru