Большая Энциклопедия Нефти и Газа. Установка битумная

Новая битумная установка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Новая битумная установка

Cтраница 1

Новые битумные установки строят комбинированными с вакуумным блоком, так как головными установками на новых заводах являются установки ЛК. Сырьем комбинированных установок вакуумная перегонка-битумная является мазут с установки ЛК-6У, а продуктом - - только битумы, так как вакуумный газойль не находит квалифицированного использования ( на некоторых заводах - даже в перспективе) и вовлекается в топочный мазут. Таким образом, в отличие от заводов, использующих в качестве головных установки - АВТ, затраты на вакуумную перегонку относятся к производству только битумов. [1]

Новые битумные установки строят комбинированными с вакуумным блоком, так как головными установками на новых заводах являются установки ЛК. Сырьем комбинированных установок вакуумная перегонка-битумная является мазут с установки ЛК-6У, а продуктом - только битумы, так как вакуумный газойль не находит квалифицированного использования ( на некоторых заводах - даже в перспективе) и вовлекается в топочный мазут. Таким образом, в отличие от заводов, использующих в качестве головных установки АВТ, затраты на вакуумную перегонку относятся к производству только битумов. [2]

Новые битумные установки строят комбинированными с вакуумным блоком, так как на новых заводах головные установки ЛК. Сырьем комбинированных битумных установок является мазут с установки ЛК-6У, а продуктом - только битумы, так как вакуумный газойль обычно не находит квалифицированного использования и вовлекается в топочный мазут. Энергетические затраты на производство 1 т битумов на комбинированных установках составляют 100 кг у. Снизить энергетические затраты на таких установках возможно, уменьшая отбор дистиллятов на стадии вакуумной перегонки. При этом для сохранения качества битумов одновременно необходимо изменить обычную последовательность операций перегонка-окисление ил ибрлшую; окисление-перегонки, так как уменьшение глубины отбора дистиллятов и изменение последовательности операций влияют на показатели качества битумов в противоположных направлениях и при правильно подобранных условиях уравновешивают друг друга. Расход энергии уменьшается за счет снижения энергетических затрат на вакуумную перегонку, уменьшения объема вовлекаемого в переработку мазута при сохранении выработки битума, уменьшения объема перекачивания дистиллятов и орошений. Экономия энергии на вакуумном блоке превышает ее повышенный расход на блоке окисления, вызванный необходимостью окисления более легкого сырья-мазута. [3]

Вследствие неудовлетворительного строительства новых битумных установок и медленного выполнения проектных работ намечаемый объем производства битумов на 1964 - 1965 гг. значительно ниже предусмотренного постановлением Совета Министров РСФСР, что может привести к затруднениям в снабжении битумом народного хозяйства. [4]

Ежегодно вводятся в строй все новые и новые битумные установки больших мощностей. Вместе с тем общеизвестно, что если вопросы производства жидких битумов в комплексе ( технология получения, хранение, транспорт) разрешены более или менее рационально и технически приемлемо, то на сегодняшний день производство твердых битумов пока что связано с определенными трудностями, сковцваю-щими рост производительности труда и снижение себестоимости выпускаемой продукции. Эти трудности, определяемые специфическими физико-химическими свойствами твердых битумов, наряду с прочим заложены в самой технологии получения твердых битумов. Однако наиболее сложными, трудоемкими и технически норазре-птешшми являются процессы розлива, затаривания, хранения и транспортировки твердых битумов. [5]

Разработка проектов реконструкции действующих и сооружения новых битумных установок должна осуществляться обязательно с учетом качества исходной нефти и остаточных ее продуктов, направляемых на производство битумов. [6]

Для увеличения производства битума и улучшения его качества целесообразно наряду со строительством новых битумных установок разработать технические мероприятия по реконструкции и интенсификации работы периодически действующих установок и переводу их на непрерывное производство, автоматизацию процессов. При этом для каждого завода необходимы свои мероприятия по увеличению производительности установок за счет использования внутренних резервов. [8]

Несмотря на систематически проводимые реконструкции существующих, а также строительство большого числа новых битумных установок, на сегодняшний день все заводы при осуществлении процессов розлива, затаривания и транспортировки твердых битумов вынуждены так или иначе прибегнуть к использованию тяжелого ручного труда и к существенному увеличению накладных расходов. Прямым следствием несовершенства ручных или полумеханизированных процессов затаривания являются неизменно плохие товарный вид и качество выпускаемой продукции. [9]

Увеличение производства высококачественных нефтяных битумов возможно при использовании резервов производства, реконструкции существующих битумных установок, а также при строительстве новых битумных установок. [10]

Процесс окисления с квенчинг-секцией на существующем; оборудовании установки хотя и позволяет получить положительный эффект, но одновременно приводит к дополнительным затратам на перекачивание рециркулята. Этот недостаток устранен при проектировании новой битумной установки на Павлодарском НПЗ. Размеры перетока определены заданной производительностью колонны и температурным режимом ее работы. Диаметр квенчинг-секции для предупреждения Выноса битума превышает диаметр секции окисления. Процесс осуществляется при температуре 290 С, температура в квенчинг-секции значительно ниже: 180 С в жидкой фазе - и 150 С - в газовой. Таким образом, наиболее эффективным окислительным аппаратом для производства строительных битумов является колонна в квенчинг-секцией. [11]

В соответствии с этим определены основные направления по увеличению объемов производства, расширению ассортимента и повышению качества битумов в отрасли. Намечается реконструкция действующих и строительство новых битумных установок, в первую очередь в районах, остро нуждающихся в этой продукции. Чтобы заинтересовать предприятия в увеличении выработки дорожных и индустриальных битумов улучшенного качества, необходимо совершенствовать систему экономического стимулирования. [12]

В последнее время на нефтеперерабатывающих заводах создаются блоки из укрупненных технологических установок большой мощности во главе с АВТ - ЭЛОУ производительностью 6 млн. т / год. Используя опыт действующих битумных установок передовых заводов, целесообразно рекомендовать на новых битумных установках воздушные маточники в окислительных колоннах с отверстиями диаметром 18 мм вместо 8 мм по проекту на существующих битумных установках с учетом уменьшения свободного сечения вследствие отложений кокса при эксплуатации. [13]

Таким боразом, переработка зШГадносИОТрских нефтеи выг - зывает необходимость ведения, процесса окисления в более жестких режимных условиях. Специфические особенности переработки западносибирских нефтеи должны быть учтены при эксплуатации действующих и при проектировании новых битумных установок. [14]

Страницы: 1 2

www.ngpedia.ru

Битумная установка - Большая Энциклопедия Нефти и Газа, статья, страница 4

Битумная установка

Cтраница 4

На зарубежных битумных установках энергетические затраты составляют около 20 кг у. Опыт Новоуфимского и Полоцкого НПЗ, на которых расход энергии на производство 1 г битумов составляет соответственно 22 и 26 кг у. На этих заводах для окисления используют колонны и кубы на постаменте ( слив самотеком), сырье подают с необходимой температурой с АВТ, вовлекают в сырье асфальты в количествах, позволяющих выдержать требования стандарта. [46]

На зарубежных битумных установках тепло битума, откачиваемого из окислительного аппарата, используют для производства водяного пара. [48]

На битумных установках отрасли, основанных на процессе окисления остатков нефтепереработки воздухом, имеется ряд реальных и потенциальных источников загрязнения окружающей среды. [49]

На промышленных битумных установках газообразные продукты окисления подвергают частичной конденсации и очистке. Парообразные продукты окисления представляют собой тонкие аэрозоли. Они легко поглощаются при противоточной абсорбции, адсорбции или электростатическом осаждении. Преимуществом такого способа является беспламенное низкотемпературное ( при 315 - 343 С) окисление горючих материалов и полное сжигание даже следов этих веществ и сероводорода. [50]

На зарубежных битумных установках энергетические затраты составляют около 20 кг у. Последнее оказывается возможным, так как в соответствии с зарубежными стандартами допускается получение битумов с меньшей температурой размягчения при заданной пене-трации при 25 С. [51]

На новых непрерывнодействующих битумных установках со змеевиковым реактором применяются современные схемы и средства автоматического контроля и регулирования. На потоках жидких продуктов установлены мембранно-компенсационные датчики ДМПК-ЮО, на нагнетательных линиях поршневых насосов предусматривается установка датчиков расхода ДП-787 поплавкового типа. Датчиками температуры являются термопары типа ТХК и ТХА с электропневмопреобразовате-лями ЭПП-180, датчиками давления - манометрами. В качестве вторичных приборов применяют малогабаритные приборы пневматических систем Старт и АУС. [52]

На многотоннажных зарубежных битумных установках используют резервуары большей вместимости - 3 2, 5 0 тыс. м3 ( Occidental Petroleum), 15 9 тыс. м3; в основном это - наземные вертикальные теплоизолированные резервуары, оборудованные системой обогрева. [53]

На отечественных битумных установках НПЗ электрообогрев пока не внедрен. [54]

На новых непрерывнодействующих битумных установках со змеевиковым реактором применяются современные схемы и средства автоматического контроля и регулирования. На потоках жидких продуктов установлены мембранно-компенсационные датчики ДМПК. ЮО, на нагнетательных линиях поршневых насосов предусматривается установка датчиков расхода ДП-787 поплавкового типа. Датчиками температуры являются термопары типа ТХК и ТХА с электропневмопреобразовате-лями ЭПП-180, датчиками давления - манометрами. В качестве вторичных приборов применяют малогабаритные приборы пневматических систем Старт и АУС. Для регулирования и контроля уровней в аппаратах применяют датчики пневматического типа РУПШ, РУГЦ и ИУВЦ, а в емкостях, содержащих гудрон и битумы, - пьезометрическим методом измерения в комплекте с приборами типа ДМПК-ЮО, регуляторами постоянного расхода воздуха РРВ-1 и вторичным прибором 1МП - ЗОА. [55]

Технологическая схема битумной установки должна обеспечивать требуемую производительность, возможность получения широкого ассортимента битумов при достаточно хорошем их качестве. Обязательным требованием должно быть обеспечение возможности поддержания максимальной поверхности реагирующих фаз, высокой степени ее обновления и оптимальная продолжительность контакта сырья с воздухом. [56]

В кубах-окислителях битумных установок гудрон окисляется воздухом до битума. [57]

Страницы: 1 2 3 4

www.ngpedia.ru

БИТУМНАЯ УСТАНОВКА

Изобретение относится к установкам получения битума и может быть использовано в нефтеперерабатывающей промышленности для получения битума и углеводородных дистиллятов из парафинистых гудронов и полугудронов.

Известна битумная установка [Альбом технологических схем процессов переработки нефти и газа. Под ред. Б.И. Бондаренко. М.: РГУ, 2003 г., с. 105], состоящая из окислительной колонны, системы подачи воздуха для окисления, конденсатора черного соляра, печи дожига отходящих газов, теплообменников и холодильников.

Недостатком известной установки является невозможность получения битума из сырья с высоким содержанием парафина.

Наиболее близок к заявляемому изобретению способ переработки тяжелого углеводородного сырья [RU 2413752, опубл. 10.03.2011 г., МПК C10G 9/16, С07С 7/04, C10G 9/06], осуществляемый на установке, которая включает теплообменник и сепаратор, размещенные на линии подачи сырья, блок фракционирования (ректификационную колонну), оснащенный линиями вывода газа и светлых фракций, подачи тяжелой дистиллятной фракции (тяжелого газойля) и линией вывода тяжелой остаточной фракции, на которой расположена крекинг-печь, а также блок термической конверсии в составе крекинг-печи, сепаратора и реактора, размещенный на линии подачи тяжелого газойля, связанный с блоком фракционирования линией подачи паров термолиза и оснащенный линией вывода битумного сырья (остатка).

Недостатком данной установки является невозможность получения высококачественного битума из-за расположения крекинг-печи на линии подачи тяжелой остаточной фракции, что приводит к образованию продуктов коксования, попадающих в битумное сырье, и не допускается ГОСТ.

Задача изобретения - получение битума из сырья с высоким содержанием парафинов.

Технический результат - получение битума из сырья с высоким содержанием парафинов за счет оснащения установки блоком вакуумного фракционирования, размещенным на линии подачи остатка сепарации, соединенным с блоком термической конверсии линией подачи парафинистого газойля, что позволяет получить битумной сырье высокого качества, а также за счет исключения из состава установки крекинг-печи, расположенной на линии подачи тяжелой остаточной фракции, что исключает образование продуктов коксования. Дополнительным эффектом является получение очищенного газа, который может быть использован в качестве топлива.

Указанный технический результат достигается тем, что в установке, включающей линию подачи сырья, на которой расположен теплообменник и сепаратор, оснащенный линией подачи остатка сепарации и соединенный линией подачи паров с блоком фракционирования, который оснащен линиями вывода газа и светлых фракций и соединен линиями подачи тяжелого газойля и подачи паров с блоком термической конверсии, оборудованным линией вывода остатка, особенностью является то, что к линии подачи сырья перед сепаратором примыкают линии подачи остатка и части паров термической конверсии, на линии подачи остатка сепарации установлен блок вакуумного фракционирования, который линией подачи парафинистого газойля связан с блоком термической конверсии, а линией подачи остатка - с блоком окисления, оснащенным линиями подачи воздуха, вывода черного соляра и битума, а к линии вывода газа примыкает блок получения серы, оснащенный линиями вывода очищенного газа и серы.

На линии вывода битума может быть расположен блок осернения, связанный линией подачи по меньшей мере части серы в качестве пластифицирующей добавки с блоком получения серы, что позволяет улучшить качество битума и утилизировать серу. Линия вывода черного соляра может быть соединена с линиями подачи сырья и/или вывода светлых фракций линиями подачи по меньшей мере его части, что позволяет утилизировать черный соляр. В качестве одной из линий вывода светлых фракций блок фракционирования может быть оснащен линией вывода легкой фракции в линию подачи тяжелого газойля, что позволяет за счет ее рециркуляции увеличить выход среднедистиллятной фракции.

При этом блок термической конверсии может быть выполнен согласно [RU 2500789, опубл. 10.12.2013 г., МПК C10G 9/36], битумный блок - в соответствии с [RU 2400520, опубл. 27.09.2010 г., МПК С10С 3/04], блок осернения битума - согласно [RU 2223992, опубл. 20.02.2004 г., МПК C08L 95/00, С08K 3/06], а блок получения серы - согласно [RU 2508247, опубл. 27.02.2014 г., МПК С01В 17/04, B01D 53/86].

Примыкание линии подачи остатка и части паров термической конверсии к линии подачи сырья перед сепаратором позволяет ввести в поток сырья остаток в качестве пластифицирующей добавки и нагреть сырье до температуры сепарации, что улучшает качество битума.

Установка на линии подачи остатка сепарации блока вакуумного фракционирования, связанного линией подачи парафинистого газойля с блоком термической конверсии, позволяет удалить парафины из сырья и обеспечить получение битума из сырья с высоким содержанием парафинов.

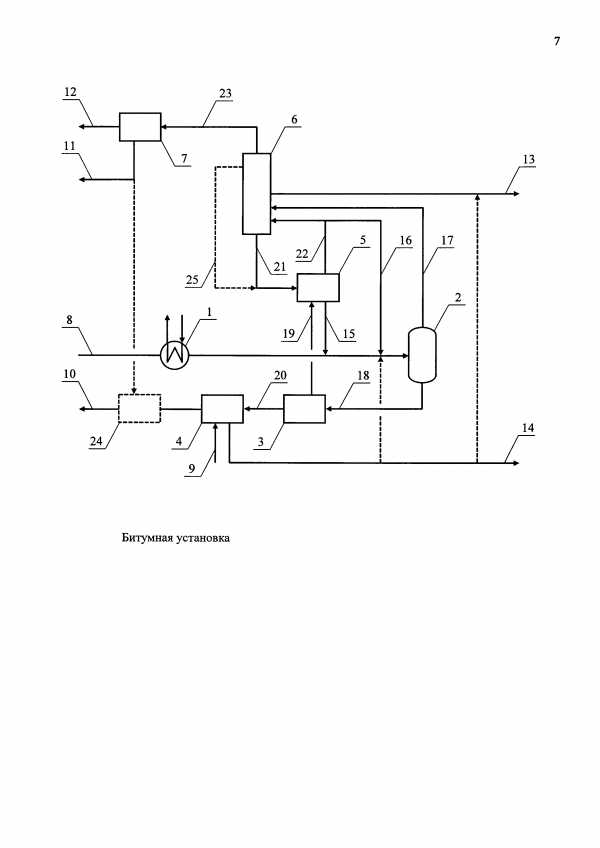

Предлагаемая установка состоит из теплообменника 1, сепаратора 2, блоков вакуумного фракционирования 3, окисления 4, термической конверсии 5, фракционирования 6 и получения серы 7, оснащенных линиями ввода сырья 8 и воздуха 9, вывода битума 10, серы 11, топливного газа 12, светлых фракций 13, черного соляра 14, а также технологическими линиями 15-23.

При работе установки сырье через теплообменник 1 по линии 8 подают в сепаратор 2 после смешения с остатком и частью паров термической конверсии, подаваемыми по линиям 15 и 16, соответственно. Пары сепарации по линии 17 подают в блок 6, а остаток по линии 18 - в блок 3, где подвергают вакуумному фракционированию. Полученный парафинистый газойль по линии 19 подают в блок 5, а остаток по линии 20 направляют в блок 4, где окисляют воздухом, подаваемым по линии 9. Битум выводят по линии 10, черный соляр - по линии 14, а отходящий газ дожигают (не показано). Из блока 6 тяжелый газойль по линии 21 подают в блок 5, где совместно с парафинистым газойлем подвергают термической конверсии с получением паров, подаваемых по линии 22 в блок 6, и остатка. Смесь паров разделяют в блоке 6 на светлые фракции, выводимые по линии 13, тяжелый газойль и газ, который по линии 23 направляют в блок 7, где очищают от сероводорода с получением серы, выводимой по линии 11 и очищенного газа, выводимого по линии 12.

На линии 10 может быть размещен блок осернения битума 24 в который в качестве пластифицирующей добавки подают по меньшей мере часть серы из линии 11. По меньшей мере часть черного соляра может подаваться из линии 14 в линию 8 в качестве активатора и/или в линию 13 в качестве компонента светлых фракций. Из блока 6 отдельным потоком может выводится легкая фракция, подаваемая по линии 25 в линию 21.

Таким образом, предлагаемая установка позволяет получать битум из сырья с высоким содержанием парафинов и может быть использована в нефтеперерабатывающей промышленности.

edrid.ru

Битумно-эмульсионная установка "БИЭМ" | roadtm.com

Описание

Данное оборудование предназначено для производства битумной эмульсии катионного типа. Установка производится как блочного, так и контейнерного типа.

Преимущества контейнерного типа – компактность, мобильность транспортировки, простота инсталляции.

Преимущества блочного типа – удобство в работе с каждым из компонентов, меньшая стоимость за счет экономии на покупке металлического контейнера.

Установка рассчитана на производство катионных битумных эмульсий с различным соотношением битума к воде, такое содержание может составлять от 35% до 70% битума к воде. Также предусмотрена дозировка дополнительных компонентов типа латекса и адгезионных присадок, для повышения сцепления эмульсии с обрабатываемой поверхностью.

Получаемая эмульсия не ограничивается стандартными типами ЭБК-1 и ЭБК-2, применяемых обычно при подгрунтовке щебня, или асфальта. При необходимости можно произвести катионную битумно-латексную либо полимерно-битумную эмульсию, эмульсию для производства холодного асфальта, жирную эмульсию (с высоким содержанием процента битума) для производства тонкослойного покрытия (слоя износа), эмульсию длительного распада для поверхностной обработки (типа Чипсил) и другие.

Преимущества

Данная установка является прекрасным решением для тех, кто ищет качество по доступной цене. Все компоненты эмульсионной битумной установки «БИЭМ» закупаются и устанавливаются с тем расчетом, чтобы добиться качества производства и экономии одновременно.

Как описано в технологии приготовления эмульсии, экономия собственного производства может составить от 25% до 50% от стоимости эмульсии на рынке. Например, если цена битума составляет 13 р/кг, то себестоимость эмульсии ЭБК1,2 собственного производства составит менее 8,5 р/кг с НДС, а рыночная стоимость при этом может варьироваться от 12 до 18 р/кг. Но даже если взять минимальное значение экономии — 3,5 рубля на 1 кг, просчитайте сколько Вы переплачиваете в год, возможно даже больше, чем стоимость установки.

Наиважнейший компонент, сердце эмульсионной установки – коллоидная мельница, производительностью до 12 тонн в час – экспортируется из Германии. Именно благодаря ее работе происходит качественное дробление капель битума в водную фазу, размер битумных частиц при этом не превышает 20 микрон.

Пульт управления, собирается из компонентов производства Хитачи – Япония, служит для автоматизации процессов подачи воды, битума, контроля за дозировкой эмульгатора, адгезионной присадки, кислоты и прочего.

Остальные компоненты типа баков для приготовления водной фазы, выполненных из полипропилена, мешалок из нержавеющей стали, системы трубопроводов, насосов для перекачки битума и воды, могут быть установлены по желанию заказчика, как от российских и белорусских, так и от зарубежных производителей.

При инсталляции данной установки встает необходимость подвода горячей и холодной воды. Из современных трубопроводов мы рекомендуем к применению гибкие трубопроводы Изопрофлекс и Касафлекс.

Преимущества данной установки еще и в том, что заказчик сам участвует в процессе ее производства, на каждом этапе согласования заказчику предлагается выбор из многочисленных производителей тех или иных компонентов.

Гарантии

1 год со дня ввода в эксплуатацию.

По вопросам лизинга и цены на битумно-эмульсионную установку – обращайтесь.

- Главная

- Продукция для дорог

- Дорожное оборудование

- Битумно-эмульсионная установка «БИЭМ»

roadtm.com

Установка производства битума - Завод нефтехимического оборудования "ОЗРМ"

ООО «ОЗРМ» проектирует, изготавливает и монтирует установки по производству битума на всей территории России.

Строительство битумных производств начинается после получения в экспертизе положительного заключения на проектную документацию и получения разрешения на строительство в органах местного самоуправления.

Номенклатура установок по производству битума, по производительности (тыс. тонн / в год):

Битумная установка производительностью 5 тыс. тонн битума / в год,

Битумная установка производительностью 10 тыс. тонн битума / в год,

Битумная установка производительностью 15 тыс. тонн битума / в год,

Битумная установка производительностью 20 тыс. тонн битума / в год,

Битумная установка производительностью 25 тыс. тонн битума / в год,

Битумная установка производительностью 30 тыс. тонн битума / в год,

Битумная установка производительностью 40 тыс. тонн битума / в год,

Битумная установка производительностью 50 тыс. тонн битума / в год,

Битумная установка производительностью 60 тыс. тонн битума / в год,

Битумная установка производительностью 70 тыс. тонн битума / в год,

Битумная установка производительностью 80 тыс. тонн битума / в год,

Битумная установка производительностью 90 тыс. тонн битума / в год,

Битумная установка производительностью 100 тыс. тонн битума / в год,

Битумная установка производительностью 150 тыс. тонн битума / в год,

Битумная установка производительностью 200 тыс. тонн битума / в год,

Битумная установка производительностью 250 тыс. тонн битума / в год,

Битумная установка производительностью 300 тыс. тонн битума / в год,

Битумная установка производительностью 400 тыс. тонн битума / в год,

Битумная установка производительностью 500 тыс. тонн битума / в год.

Установки по производству битума все индивидуальны! проектируются и изготавливаются строго под заказ на основании технического задания от заказчика и данных об исходном сырье.

Три основных способа производства битума.

1. Концентрация нефтяных остатков путем перегонки их в вакууме в присутствии водяного пара или инертного газа (при переработке сверхтяжелых асфальто-смолистых нефтей остаточные битумы могут быть получены атмосферной перегонкой). В некоторых странах к остаточным битумам относят и асфальт процесса деасфальтизации гудрона. В других странах его выделяют в отдельный способ — получение осажденных битумов.

2. Окисление кислородом воздуха различных нефтепродуктов (мазутов, гудронов, экстрактов селективной очистки масел, крекинг остатков или их смесей) при температуре 180 — 300°

2. Компаундирование (смешение) различных нефтяных остатков с дистиллятами и с окисленными или остаточными битумами и др.

Кроме этих возможны и сочетания указанных способов.

Для производства битумов используют процессы вакуумной перегонки, окисления и деасфальтизации.

Сырьем вакуумной перегонки обычно является мазут;

для окисления применяют гудрон.

Товарные битумы получают как непосредственный продукт того или иного процесса либо компаундированием продуктов разных процессов, либо одного и того же процесса. Качество готовых битумов зависит в первую очередь от качества сырья, а для окисленных битумов еще и от температуры, продолжительности окисления и расхода воздуха.

Наилучшим сырьем для производства битума служат остаточные продукты переработки тяжелых смолисто-асфальтеновых нефтей: гудроны, крекинг — остатки, асфальты и экстракты очистки масел. Чем больше содержание смолисто-асфальтеновых компонентов в нефти, тем выше качество получаемых битумов и проще технология их производства.

Высокое содержание парафина в нефти отрицательно сказывается на важнейших эксплуатационных показателях битумов: прочность и прилипаемости к минеральным покрытиям. Нефти, из которых получают битумы, должны быть хорошо обессолены.

Остаточные битумы наиболее широкое использование находят в зарубежной практике. Характерными признаками остаточных битумов в отличие от окисленных битумов являются:

а) относительно высокая плотность битума

б) высокая твердость и сопротивление к разрыву

в) чувствительность к изменению температуры

Погодостойкие остаточные битумы получают из высокосмолистых (асфальтеновых) нефтей.

Для получения остаточных битумов пригодны лишь определенные сорта нефтей — нафтенового и нафтеноароматического основания, т.е. тяжелые с малым содержанием парафинов.

Производство остаточных битумов основывается на атмосферно — вакуумной перегонке отборных нефтей. Битум отводится как товарный продукт снизу вакуумной колонны на битумной установки. В ряде случаев на АВТ имеется дополнительная вакуумная колонна специально для получения битума, в которой поддерживается остаточное давление от 3 до 10 мм. рт. ст. Основные параметры перегонки: температура, глубина вакуума и расход водяного пара).

Острый дефицит нефтяных битумов в народном хозяйстве обуславливает целесообразность освоения и использования тяжелых высокосмолистых нефтей для производства битумов.

Осажденные битумы получают в процессе деасфальтизации гудрона. За рубежом эксплуатируются установки по производству битума, специализированные на производстве битумов или сырья для получения окисленных битумов. Режим деасфальтизации (температурный градиент в экстракционной колонне, соотношение пропан/сырье) регулируют в зависимости от требуемого качества битума. В таком процессе деасфальтизат (сырье для каталитического крекинга, гидрокрекинга) является уже побочным продуктом. Обычно для процесса используют нефти парафинового или смешанного основания, непригодные для непосредственного производства битумов. Процесс позволяет расширить сырьевые ресурсы битумного производства.

Битумы из гудрона содержат меньше парафинонафтеновых соединений и больше смол и асфальтенов, что обуславливает их меньшую пенетрацию, интервал пластичности и большие растяжимость, температуру хрупкости и когезию по сравнению с битумами той же температуры размягчения, полученными окислением гудрона той же нефти.

На территории бывшего СССР нет ни одной установки деасфальтизации, работающей целенаправленно на производство битумов. Действующие установки пропановой деасфальтизации предназначены для производства остаточных масел. При этом качество асфальта не регламентируется и не контролируется.

Асфальты деасфальтизации могут быть переработаны в битумы: окислением; компаундированием с прямогонным гудроном; окислением в смеси с прямогонным гудроном; окислением асфальта до температуры размягчения порядка 100°С с последующим разжижением его гудроном или экстрактом селективной очистки масел.

Несмотря на то, что за рубежом используют специальные сорта тяжелой нефти, глубокая вакуумная перегонка часто не обеспечивает необходимых качественных показателей битума. Для повышения вязкости или температурной чувствительности вакуумных остатков используют процесс окисления, позволяющий получать продукт требуемого качества из сырья широкого ассортимента. Окисленные битумы по сравнению с остаточными битумами имеют при одинаковой пенетрации более высокие температуры размягчения и вязкость.

Широкое развитие вторичных процессов и использование их остатков в качестве сырья для производства битумов является предпосылкой для развития процессов окисления в промышленном производстве битумов.

Процесс окисления сырья при получении битумов протекает по радикально — цепному механизму. Кислород при взаимодействии с органическим соединением отщепляет водород или внедряется в молекулу, или то и другое одновременно. При этом происходит образование свободных радикалов и гидроперекисей в качестве промежуточных продуктов. Возникает цепная реакция. Обрыв цепей происходит в результате рекомбинации радикалов.

Окисление в колонных аппаратах. В последние годы широко применяются полые окислительные колонны в качестве реакторов непрерывно действующих битумных установок. Непрерывно действующая окислительная колонна, характеризуется высокой производительностью, простым конструктивным оформлением, она легко управляема в процессе эксплуатации. Наличие на установке нескольких одинаковых колонн обеспечивает гибкость в работе, что весьма важно при широком ассортименте вырабатываемых битумов и сезонных его колебаниях. Достоинствами процесса окисления в аппаратах колонного типа являются также возможность стабилизации теплового режима окисления за счет изменения температуры сырья, поступающего в колонны, применение компрессоров низкого давления и возможность широкой степени автоматизации.

В колонне поддерживают определенный уровень окисляемого жидкофазного материала. Воздух на окисление подают в нижнюю часть колонны через маточник. Обычно сырье подают под уровень раздела фаз, а битум откачивают снизу колонны, при этом твердые осадки в колонне не накапливаются. Однако колонна обладает рядом существенных недостатков и основным из них является — невысокая степень использования кислорода воздуха при получении строительных и высокоплавких битумов. Это происходит по причине того, что она работает в режиме близком к идеальному перемешиванию. Окислению при этом подвергается не только и не столько «свежее» сырье, но и уже окисленные компоненты. Кроме того, к недостаткам пустотелых колонн следует отнести:

Сложность управления, вследствие многофакторности процесса;

достаточно высокие затраты топливно-энергетических ресурсов;

значительные колебания в качестве получаемой продукции, из-за нестабильности состава сырья и условий его окисления в различных точках колонны;

отсутствие в колонне устройств для дополнительного диспергирования смеси нефтяного остатка и пузырьков воздуха и т.д.

Кроме того, противоточные движения в аппарате нагревающегося сырья (сверху вниз) и горячего окисляемого продукта (снизу вверх) создают сложное и временами меняющееся распределение температур по продольному и поперечному сечениям внутри колонны. Это в свою очередь препятствует оптимизации температурного режима окисления и способствует оттеснению пузырьков воздуха к середине колонны.

Опыт работы ряда зарубежных НПЗ свидетельствует о недостаточно надежной работе окислительных колонн с мешалками при получении битумов.

Окислительная колонна с внутренним стаканом.

Принципиальная схема устройства окислительной колонны, используемой, в технологии фирмы Пернер представлена, по заверению специалистов она отличается хорошей работоспособностью. Ее отличительной особенностью является не только наличие перемешивающего устройства, но и внутреннего стакана. Таким образом, несмотря на большое количество работ в области усовершенствования аппаратурного оформления процесса получения окисленных битумов, работы в этом направлении продолжаются.

Принципиальная технологическая схема установки получения окисленных битумов.

Только окислением, а также глубокой вакуумной перегонкой нефтяных остатков не всегда удается получать битумы, удовлетворяющие всем требованиям существующих стандартов. В таких случаях прибегают к компаундированию на битумной смесительной установке или на месте использования битума. Снижение интереса к процессам окисления за рубежом связано с широким использованием компаундирования, в результате которого достигается требуемое качество битума. Компаундирование широко применяют при производстве строительных битумов. Дорожные битумы хорошего качества с высокими пенетрацией, растяжимостью при 0°С и низкой температурой хрупкости получают компаундированием переокисленного компонента и разжижителей.

Рассмотрим варианты получения компаундированных (смешанных) битумов.

Производство битумов по методу переокисление — разбавления. Для повышения пластичности битумов на НПЗ используется один из вариантов метода переокисления — разбавления. Получение так называемой переокисленной основы — фактически строительного битума БН -осуществляют в не теплоизолированной колонне, в которую подают гудрон с температурой 240°С и воздух. Температура окисления составляет 260°С. . Для уменьшения взрывоопасности в верхнюю часть колонны подают водяной пар. Битум из колонны откачивают через теплообменник, в котором температура продукта снижается до 200°С, частично в емкости готовой продукции, частично в кубы. В кубы закачивают также асфальт и экстракт. После перемешивания воздухом компаунд отгружают в качестве дорожного битума. Определенное неудобство при работе по такой схеме представляет периодичность процесса смешения компонентов дорожного битума.

Производство битумов переокислением, разбавлением, перегонкой. В настоящее время высокопарафинистые нефти не используют для получения дорожных битумов на НПЗ и мини-НПЗ. Потенциальным сырьем битумного производства на таких заводах могут быть только гудроны, из которых при окислении получаются битумы с неудовлетворительной дуктильностью.

Основной причиной неудовлетворительной дуктильности битумов является относительно низкое содержание ароматических углеводородов в конечном продукте. Невысокое содержание ароматических углеводородов в битумах, получаемых из высокопарафинистых нефтей, объясняется, прежде всего, недостаточным содержанием этих углеводородов в исходном сырье. Кроме того, при переработке сырья происходит дальнейшее снижение содержания соединений с ароматической структурой. В связи с этим, предложено проводить предварительное окисление части легкого высокопарафинистого сырья с тем, чтобы в какой-то степени перевести ароматические углеводороды в более высококипящие соединения, которые при последующей перегонке не выкипали бы, а оставались в остатке, что позволило бы увеличить дуктильность битумов.

Схема производства битумов по этому методу заключается в следующем. Часть сырья, легкий гудрон или мазут, переокисляется до температуры размягчения 70 — 100°С по КиШ и смешивается с не окисленной частью. Эта смесь подвергается вакуумной перегонке с получением в остатке перегонки битума с дуктильностью, соответствующей требованиям стандарта.

Для выбора наиболее предпочтительного способа получения компаундированных дорожных битумов с улучшенными свойствами необходимы специальные исследования по разработке рецептур и технологии их производства с учетом природы перерабатываемого сырья и специфических условий конкретного нефтеперерабатывающего завода.

Самыми массовыми потребителями нефтяных битумов в России являются предприятия дорожного строительства и предприятия по производству кровельных и гидроизоляционных материалов (рубероид, мастика и другие). На их долю приходится свыше 85% от общего объема выпускаемых битумов. Битумы, используемые при строительстве отечественных дорог производятся по технологии окисления нефтяных остатков кислородом воздуха при повышенной температуре.

В России дорожное строительство ведут с применением неокисленных битумов, производимых из тяжелых высокосмолистых нефтей типа венесуэльской, тяжелой арабской и т.п. . В связи с этим представляет интерес сопоставление некоторых качественных и эксплуатационных показателей тех и других видов дорожных битумов.

Физико-химические свойства различных битумов.

Неокисленные и компаундированные битумы имеют высокое содержание тяжелой ароматики, смол и характеризуются хорошими адгезионными характеристиками, высокой растяжимостью, но более высокой температурой хрупкости.

Исследования авторов последнего периода по анализу качества асфальтобетонов в реальных дорожных условиях показывают, что устойчивость к трещинам асфальтобетонных покрытий, созданных с применением не окисленных и компаундированных битумов, существенно выше, чем у композиций того же состава, но содержащих окисленный битум.

Технические свойства различных битумов.

Еще одно доказательство преимущества неокисленных битумов перед окисленными битумами дают результаты исследования их коллоидной структуры с использованием методов малоуглового рассеяния рентгеновских лучей.

neftemash.info

Установка битумная - Справочник химика 21

Установка битумно-плавильных котлов УБК81 предназначена для приготовления битумной изоляционной мастики из компонентов, а также для плавления и разогрева до рабочей температуры мастики заводского изготовления. В установку входят битумоплавильный котел БК45, котел-смеситель БК44 и агрегат питания. Каждый из котлов состоит из верхней (корпуса) и нижней (топки) частей, соединенных между собой болтами. Котел-смеситель имеет мешалку с электроприводом. В установке все процессы механизированы. [c.63]

Битумный раствор по выходе снизу колонны 3 нагревается в змеевиках печи 10, где испаряется значительная часть пропана. Пары отделяются от жидкости в сепараторе 11, работающем под тем же давлением, что и испаритель 9. Остатки пропана отпаривают открытым водяным паром в битумной отпарной колонне 13. Битум деасфальтизации откачивают снизу этой колонны насосом 20. На некоторых установках битумный раствор до поступления в змеевики печи подогревают в теплообменнике. [c.89]

Котлы для варки и разогрева изоляционных составов должны закрепляться и иметь плотно закрывающиеся несгораемые крышки. Котлы заполняют не более чем на /4 их объема. Загружаемый в котел наполнитель должен быть сухим. Места варки и разогрева мастик следует располагать на расстоянии не менее 50 м от деревянных строений и складов. Возле каждого варочного котла должен постоянно находиться комплект противопожарных средств (пенные огнетушители, лопаты, сухой песок). При установке битумного котла на открытом воздухе над ним обязательно устраивают несгораемый навес. [c.110]

При установке битумного котла на открытом воздухе над ним обязательно устраивается несгораемый навес. [c.73]

При установке битумного котла на открытом воздухе над ним обязательно устраивается несгораемый навес. Около варочного котла должен быть комплект противопожарных средств — огнетушители, лопаты и сухой песок. [c.212]

Установка битумно-плавильных котлов УБК81 имеет следующую техническую характеристику [c.63]

Установка битумно-плавильных котлов УБК161 предназначена для приготовления битумной изоляционной мастики, а также для плавления и разогрева до рабочей температуры мастики заводского изготовления. Установка состоит из двух битумоплавильных котлов одинаковой конструкции, мешалки, которую навешивают на любой котел, и электрооборудования. Режим плавления материала в котлах автоматизирован. Загружают их при помощи ленточного транспортера ТЛ61. Конструкция разработана ленинградским филиалом СКБ Тазстроймашина . [c.64]

Установки термического крекинга, ГФУ, комбинированная (АТ+ТК), дуасол, крекинга парафина, алкилирования Установка битумная, гидрориформинга, контактной очистки масел [c.49]

chem21.info

Установка Битумная

Битумная установка

Описание и принцип работы установки производства нефтяного битума. Первоисточник: ua-films.com/us/mefisto163vi...

Рік тому

Установка битумной черепицы

www.roofmagazine.net/bitumka/ Установка битумной черепицы. Как монтировать крышу самому. битумная черепица, битумна...

7 років тому

Katepal - монтаж битумной кровли

Katepal - информация о производителе и подробная видеоинструкция по монтажу мягкой черепицы. Инструкция по...

3 роки тому

монтаж оклада FAKRO ESV

www.fakro.ru/htmlru/instrukcii-po-montaju/ Изоляционный оклад для плоских кровельных покрытий позволяет соединить мансар...

6 років тому

Ставим битумную черепицу

www.roofmagazine.net/bitumka/ Ставим битумную черепицу. Установка битумной черепицы. Как монтировать крышу самому....

7 років тому

Кровля битумной черепицей

www.roofmagazine.net/bitumka/ Кровля битумной черепицей. Установка битумной черепицы. Как монтировать крышу самому....

7 років тому

ua-films.com