Пневмопроходчик для протяжки троса в трубопроводе. Гидросиловая установка протяжка трубы

Протяжка - труба - Большая Энциклопедия Нефти и Газа, статья, страница 1

Протяжка - труба

Cтраница 1

Протяжка трубы в горизонтальную полость бура осуществляется вручную, а при большой длине - лебедками. [1]

Протяжку труб для уменьшения диаметра и толщины стенки производят на таком же цепном волочильном стане. [2]

Для протяжки труб применяют трубоволочильные станы различных конструкций: одинарные, двойные и четырехцепные. Конструкция стана зависит от количества волочильных цепей, приводимых в движение от одного двигателя через редуктор. [3]

Скорость протяжки трубы устанавливается в зависимости от ее диаметра и толщины стенок, в пределах 0 4 - 1 м / мин. [4]

При протяжке труб и проволоки смазывающий материал выполняет следующие функции: 1) уменьшает трение; 2) понижает температуру; 3) увеличивает срок службы матриц; 4) улучшает качество поверхности; 5) обеспечивает защиту от коррозии. [5]

Заготовки волок для протяжки труб круглого сечения Выпускается восемь форм, обозначаемых Т16, Т20, ТЗО, Т45, Т60, Т80, Т100 и Т120, каждая из которых имеет несколько вариантов, отличающихся диаметром канала. [6]

Дальнейшая формовка, отверждение и протяжка трубы производятся с помощью специального устройства, состоящего из нескольких пар вращающихся роликов, являющихся электродами генераторов токов высокой частоты. Профиль роликов очерчен по дуге окружности, благодаря чему они хорошо прилегают к трубе, уплотняя и нагревая ее по толщине. Нагрев ТВЧ позволяет вести процесс отверждения термореактивного связующего быстро и равномерно по всей толщине трубы. [7]

После последней холодной прокатки или протяжки трубы подвергают термической обработке. Режим термической обработки должен обеспечить получение установленных стандартом механических и технологических свойств. [8]

Протяжку металла следует разделить на протяжку труб и других изделий на оправках и волочение прутков и проволоки. Протяжка труб является более сложной операцией. Труба не только протягивается вокруг оправки. Одновременно изменяется толщина ее стенок и диаметра. Волочение прутков и проволоки заключается в том, что их протягивают через ряд матриц, диаметр которых постепенно уменьшается. Благодаря многолетней работе инженеров найдены оптимальные конструкции матриц, изучено влияние на этот процесс скорости протяжки, давления и температуры. Уменьшение износа матриц, степень которого зависит от смазывания, особо трудно достижимо при высоких температурах, необходимых для протяжки и волочения изделий из большинства новых сплавов. [9]

Механическая часть этих установок обеспечивает протяжку трубы с одновременным ее вращением ( шаг 2 5 мм), что обеспечивает 100 % - ный надежный контроль. Автоматика срабатывает в момент обнаружения дефекта, обеспечивая световую сигнализацию и практически мгновенную остановку протяжки трубы. [10]

В дальнейшем клещи затягиваются усилиями, создаваемыми при протяжке трубы. В исходное положение тележка возвращается с грузом, который прикреплен к канату, соединяющему его с тележкой. [12]

Представляет интерес опыт протяжки не отдельных труб-заготовок, а протяжки трубы длиной, кратной нескольким отводам. Отрезка каждого угольника производится непосредственно с рога. Таким путем удается уменьшить отходы трубы при отрезке смятых концов. [13]

Интерес представляет опыт протяжки на отдельных труб-заготовок, а протяжка трубы длиной, кратной нескольким отводам. Отрезка каждого угольника производится непосредственно с рога. [14]

В установке имеется устройство для формования, полимеризации и протяжки трубы, состоящее из нескольких пар роликов 6, которые являются одновременно электродами генератора 7 токов высокой частоты. Профиль ролика очерчен по дуге окружности. Для уменьшения скорости скольжения ролика по трубе его изготовляют из наборных дисков ( ем. При производстве труб диаметром 30 - 60 мм используют четыре генератора 7 мощностью по 1 кет каждый. В установке имеется предварительный подогреватель мощностью 2 кет. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Пневмопроходчик для протяжки троса в трубопроводе

Изобретение относится к строительству трубопроводного транспорта и может быть использовано для протяжки троса между приямками-колодцами при бестраншейной замене подземных трубопроводов. Лидерный наконечник с конической и цилиндрической боковыми поверхностями соединен с пневмоударной машиной, снабженной сквозным каналом воздухоподвода и передающей лидерному наконечнику ударные импульсы. Лидерный наконечник снабжен проточной камерой, соединенной со сквозным каналом пневмоударной машины и каналами воздухоотвода с выходом их на боковую поверхность лидерного наконечника. Последний снабжен опорными пластинами, шарнирно закрепленными относительно лидерного наконечника с возможностью перекрытия выходов каналов воздухоотвода, при этом в каналах воздухоотвода размещены пружины предварительного сжатия, взаимодействующие с опорными пластинами. Расширяет арсенал технических средств. 6 з.п. ф-лы, 1 ил.

Изобретение относится к строительному производству и может быть использовано для протяжки троса между приямками-колодцами при бестраншейной замене трубопровода при ремонте и реконструкции подземных коммуникаций.

Известен пневмопроходчик, снабженный наконечником, к которому прикладываются ударные импульсы (см., например, патент РФ №2084590, М Кл. E02F 5/18, 1997), с выполненными внутри корпуса наконечника храповыми механизмами, позволяющими изменять положение наконечника относительно оси пневмопробойника, и винтовую пару с упорным диском, обеспечивающим поворот корпуса наконечника.

Недостатком такого и подобных ему наконечников является отсутствие возможности изменять опорную площадь и форму поперечного сечения для прохождения стесненного участка трассы или суженного участка трубы подземных коммуникаций.

Известно устройство для бестраншейной замены трубопроводов (см., например, патент ФРГ №4014775, М Кл. F16L 1/028, 1990), в передней части жесткого корпуса которого размещены режущие ножи, корпус снабжен тяговым устройством в виде троса, а к хвостовой части корпуса присоединена новая труба.

Недостатками такого и подобного ему устройств являются длина устройства, необходимость сборки в специально предназначенных для этих целей местах и неудобство манипулирования в стесненных условиях приямка-колодца при установке устройства в старую трубу, подлежащую разрушению; отсутствие возможности изменять опорную площадь и форму поперечного сечения для прохождения стесненного «завалом» участка трубы; отсутствие возможности проходки таким устройством суженных участков трубы без использования тягового троса.

Также известно устройство для бестраншейной замены трубопровода (см., например, патент США №4738565, М Кл. F16L 1/028, 1988), в передней части корпуса наконечника которого размещены подвижные режущие ножи в виде консольных балок, закрепленных шарнирно, ударное или нажимное устройство в виде скалки или поршня с односторонним подводом к нему сжатого воздуха, тяговый трос, закрепленный на передней части корпуса, предназначенный для затягивания устройства с новой трубой в отверстие трубы, подлежащей разрушению.

Указанное устройство принято в качестве прототипа как имеющее наибольшее количество существенных признаков по отношению к предлагаемому устройству.

Прототип имеет недостатки: значительная длина, низкая надежность подвижных ножей в виде балок с шарнирным креплением и испытывающих ударные нагрузки, обусловливающих подготовку и расширение приямков-колодцев для манипулирования устройством при его установке, низкая эффективность передачи усилия (импульса) режущему ножу, который из-за низкой прочности шарнирного устройства не может воспринимать необходимые и достаточные усилия, а следовательно, эффективно разрушать старую трубу; отсутствие возможности изменять опорную площадь и форму поперечного сечения для прохождения стесненного участка трассы или суженного участка трубы подземных коммуникаций; отсутствие возможности проходки таким устройством суженных участков трубы без использования тягового троса.

Отмеченные недостатки прототипа для целей лидерной протяжки троса между приямками-колодцами и последующего применения протянутого троса для подтягивания основной пневмоударной машины, производящей разрушение и уплотнение разрушенных частей старой трубы в грунт по трассе водоотведения, а также протяжку новой заменяющей трубы, исключаются полностью или частично, если применить следующее техническое решение, повышающее эффективность протяжки троса, а следовательно, эффективность замены ветхих трубопроводов новыми.

Технической задачей, решаемой изобретением, является протяжка троса с использованием пневмоударной машины малого калибра, снабженной лидерным наконечником с раздвижными опорными площадками, позволяющими проходку трубы водоотвода с сужающимся проходным сечением, с одновременным повышением надежности работы опорных площадок путем их стопорения за счет зубчатой насечки с поджатием пружиной, а также продувки, которая обеспечивает выдувающее воздействие потока воздуха на материал затора в трубе и очистку пружинного устройства от засорения.

Поставленная задача решается тем, что пневмопроходчик для протяжки троса в трубопроводе включает пневмоударную машину со сквозным каналом воздухоподвода, лидерный наконечник с конической и цилиндрической боковыми поверхностями, соединенный разъемно с пневмоударной машиной, передающей ударные импульсы наконечнику, причем наконечник в цилиндрической части снабжен проточной камерой, сообщенной со сквозным каналом воздухоподвода пневмоударной машины и каналами воздухоотвода с выходом на боковую поверхность лидерного наконечника.

Целесообразно лидерный наконечник снабдить опорными пластинами, шарнирно закрепленными в конусной части с возможностью перекрытия выходов каналов воздухоотвода на конической и цилиндрической боковых поверхностях наконечника.

Целесообразно выходы каналов воздухоотвода на цилиндрической поверхности наконечника выполнить в виде отверстий с установленными в них предварительно сжатыми пружинами, взаимодействующими с опорными пластинами.

На чертеже представлен пневмопроходчик с частичным продольным разрезом для протяжки троса.

Пневмопроходчик для протяжки троса в трубопроводе содержит лидерный наконечник 1 с конической частью 2 и цилиндрической частью 3, образующими соответственно коническую боковую поверхность 4 и цилиндрическую боковую поверхность 5.

Наконечник 1 разъемно посредством фиксаторов 6 соединен с пневмоударной машиной 7, к корпусу которой прикреплен протягиваемый трос 8. В цилиндрической части 3 наконечника 1 образована проточная камера 9, постоянно сообщенная с каналом 10 воздухоподвода пневмоударной машины 7. Камера 9 снабжена каналами 11 и 12 воздухоподвода. Каналы 12 снабжены выходами 13 на коническую поверхность 4, непосредственно в пазы 14, в которых установлены подвижно опорные пластины 15, закрепленные шарнирно посредством осей 16 относительно конической части 2 наконечника. Каналы 11 выполнены с коленчатым переходом в сквозной канал 17 с увеличенным сечением, являющимся продолжением канала 11 с выходом 18 на цилиндрическую боковую поверхность 5 и в зависимости от положения наконечника 1 относительно геометрической оси трубы 19, перекрываемого опорной пластиной 15. В канале 17 расположена предварительно поджатая пружина 20, разжимающая опорные пластины 15 в направлении стенок трубы 19.

Количество опорных пластин должно обеспечивать устойчивость наконечника 1 в трубе 19 и может быть более двух.

Для более надежного сцепления наконечника 1 с трубой 19 опорные пластины 15 со стороны трубы снабжены зубчатой насечкой 21, зубцы которой ориентированы на воспрепятствие обратному движению наконечника. Сжатый воздух из ресивера компрессора к пневмоударной машине 7 и в проточную камеру 9 посредством канала 10 воздухоподвода поступает по гибкому вохдухопроводящему рукаву 22.

Каналы 17 могут быть выполнены глухими с одной из сторон и иметь только один выход 18 и опирание пружины 20 только на одну опорную пластину 15.

Пневмопроходчик для протяжки троса в трубопроводе работает следующим образом.

Пневмопроходчик в собранном виде с закрепленным тросом 8 устанавливается из приямка или колодца во входное отверстие водоотводящей трубы 19. Поскольку диаметр водоотводящей трубы 19 меньше описываемого диаметра периферийными точками опорных пластин 15 наконечника 1, введенного в трубу 19, то его пружины 20 будут в сжатом состоянии.

При включении подачи сжатого воздуха по рукаву 22 пневмоударная машина 7 запускается в работу, передавая ударные импульсы торцу наконечника 1, находящемуся в контакте благодаря фиксаторам 6 с машиной 7. Одновременно с началом работы машины 7 сжатый воздух поступает по каналу 10 воздухоподвода в проточную камеру 9. Под действием ударных импульсов, воспринимаемых наконечником 1, он начинает движение по трубе 19.

При встрече пневмопроходчика с завалом в трубе 19 наконечник 1 входит в зауженное сечение трубы и по мере его продвижения под действием ударных импульсов опорные пластины 15, преодолевая сопротивление пружин 20 в каналах 17, будут поджиматься к конической боковой поверхности 4 и цилиндрической боковой поверхности 5 наконечника, согласуясь с размерами зауженного сечения трубы. Твердые частицы материала завала во взвешенном состоянии под действием потоков воздуха, истекаемых из выходов 13 и 18 каналов 13 и 17, будут уноситься с места завала, освобождая его. Если твердые частицы материала завала будут задерживаться в пазах 14 и проникать через выходы 18 в каналы 17 с пружиной 20, то потоки воздуха из выходов 13 и 18 будут их удалять, обеспечивая очистку пазов 14 и каналов 17 и тем самым создавая нормальное функционирование опорных пластин 15 и пружин 20. По мере проходки зауженного участка трубы 19 пневмопроходчик продолжает движение с раздвижением опорных пластин 15 в соответствии с увеличением проходного сечения в трубе. Во всех положениях наконечника 1 опорные пластины 15 прижимаются к опорным участкам трубы 19 и, благодаря зубчатым насечкам 21, удерживают наконечник от движения в обратном направлении.

После прохождения завала в трубке 19 пневмопроходчик при дальнейшем движении выходит из трубы в принимающий приямок или колодец, подача воздуха по рукаву 22 прекращается, пневмоударная машина 7 прекращает работу и трос 8 открепляется от корпуса пневмоударной машины.

Освобожденный трос 8 может быть использован для протяжки троса большего сечения или протяжки основной пневмоударной машины бестраншейной походки с разрушением старой трубы 19 и уплотнением кусков трубы в грунтовые стенки скважины с протяжкой новой трубы водоотведения или иных коммуникаций.

Выполнение пневмопроходчика для протяжки троса с лидерным наконечником 1 и пневмоударной машиной 7, снабженной каналом 10 воздухоподвода и проточной камерой 9 в наконечнике, а также каналами 11 воздухоотвода с коленчатым переходом в канал 17 с выходом 18 на цилиндрическую часть 3 наконечника и каналом 12 воздухоподвода с выходом 13 на коническую часть 2 наконечника, а также размещение в канале 17 предварительно сжатой пружины 20, взаимодействующей с опорными пластинами 15 с зубчатой насечкой 21, позволяет продвигаться пневмопроходчику в трубе с завалами и обеспечивает протяжку троса между приямками или колодцами. Каналы воздухоотвода 12 и 11 при этом обеспечивают продувку паза 14 и канала 17 с пружиной 20 от возможных засорений, обеспечивая тем самым надежность работы шарнирного соединения оси 16 и опорных пластин 15.

1. Пневмопроходчик для протяжки троса в трубопроводе, включающий пневмоударную машину со сквозным каналом воздухоподвода, лидерный наконечник с конической и цилиндрической боковыми поверхностями, соединенный разъемно с пневмоударной машиной, передающей ударные импульсы наконечнику, отличающийся тем, что наконечник в цилиндрической части снабжен проточной камерой, сообщенной со сквозным каналом воздухоподвода пневмоударной машины и каналами воздухоотвода с выходами на боковую поверхность лидерного наконечника.

2. Пневмопроходчик для протяжки троса в трубопроводе по п.1, отличающийся тем, что лидерный наконечник снабжен опорными пластинами, шарнирно закрепленными в конусной части, с возможностью перекрытия выходов каналов воздухоотвода на конической и цилиндрической боковых поверхностях наконечника.

3. Пневмопроходчик для протяжки троса в трубопроводе по п.1, отличающийся тем, что выходы каналов воздухоотвода на цилиндрической поверхности наконечника выполнены в виде отверстий с установленными в них предварительно сжатыми пружинами, взаимодействующими с опорными пластинами.

4. Пневмопроходчик для протяжки троса в трубопроводе по п.2, отличающийся тем, что выходы каналов воздухоотвода на цилиндрической поверхности наконечника выполнены в виде отверстий с установленными в них предварительно сжатыми пружинами, взаимодействующими с опорными пластинами.

5. Пневмопроходчик для протяжки троса в трубопроводе по п.1, отличающийся тем, что опорные пластины с противоположной стороны боковой поверхности наконечника выполнены с зубчатой насечкой.

6. Пневмопроходчик для протяжки троса в трубопроводе по п.2, отличающийся тем, что опорные пластины с противоположной стороны боковой поверхности наконечника выполнены с зубчатой насечкой.

7. Пневмопроходчик для протяжки троса в трубопроводе по п.3, отличающийся тем, что опорные пластины с противоположной стороны боковой поверхности наконечника выполнены с зубчатой насечкой.

www.findpatent.ru

Устройство для протягивания труб в трубопроводы

1. УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ ТРУБ В ТРУБОПРОВОДЫ, содержащее натяжную головку с элементами крепления на ней протягиваемой трубы, отличающееся тем, что элементы крепления выполнены Б виде расположенных в натяжной головке и регулируемых независимо один от другого парных поводков-захватов, а натяжная головкя снабжена тягой, на противоположный конец которой насажена дередвижная втулка с закрепленными на ней центрирующими конусом и кольцом и вильчатая головка, размещенная перед центрирующим конусом и состоящая из резьбовой части и прочно соединенных с ней накладок с отверстиями. 2.Устройство по п. 1, отличающееся тем, что по крайней мере два расположенных радиально один против другого и на одной оси поводка-захвата установлены в резьбовых втулках с односторонней линзообразной торцовой поверхностью. 3.Устройство по пп. 1 и 2, отличающееся тем, что пары подводков-захватов с резьбовой втулкой и поводков-захватов без резьбовой втулки размещены поочередно и равномерно по периметру натяжной головки, при этом количество пар поводков-захватов (Л может быть четным или нечетным. tc 05 Ю 00 ГчЭ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1262182

Д11 4 F 16 1 57 00 Р 16 1 55/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ -"

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (89) 153984, DD (21) 7771734/08 (22) 08.04.81 (31) W P F 16 1 /221589 (32) 05.06.80 (33) DD (46) 07.!0.86. Бюл. № 37 (71) Академия строительства ГДР (DD) (72) Франк Рюдигер, Дитер Деринг и Ханс-Дитер Теубер (DD) (53) 621.643 (088.8) (54) (57) 1. УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ ТРУБ В ТРУБОПРОВОДЫ, содержащее натяжную головку с элементами крепления на ней протягиваемой трубы, отличающееся тем, что элементы крепления выполнены в виде расположенных в натяжной головке и регулируемых независимо один от другого парных поводков-захватов, а натяжная головка снабжена тягой, на противоположный конец которой насажена передвижная втулка с закрепленными на ней центрирующими конусом и кольцом и вильчатая головка, размещенная перед центрирующим конусом и состоящая из резьбовой части и прочно соединенных с ней накладок с отверстиями.

2. Устройство по п. I, отличающееся тем, что по крайней мере два расположенных радиально один против другого и на одной оси поводка-захвата установлены в резьбовых втулках с односторонней линзообразной торцовой поверхностью.

3. Устройство по пп. 1 и 2, отличающееся тем, что пары подводков-захватов с резьбовой втулкой и поводков-захватов без резьбовой втулки размещены поочередно и равномерно по периметру натяжной головки, при этом количество пар поводков-захватов может быть четным или нечетным.

1262182

ВНИИПИ Заказ 5401/31 Тираж 880 Поднисное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение предназначено для протягивания труб в трубопроводы для их санации, а также для выполнения других работ при прокладке труб, осуществляемых в подземном строительстве, например в проходных и непроходных каналах.

Известен захват футеровочной трубы, содержащий устанавливаемое на втягиваемом конце трубы сложное приспособление с пневматическим двигателем и генератором колебаний, имеющее четыре ребра, в каждом из которых выполнено по три отверстия с резьбой для крепления футеровочной трубы болтами (DE-AS1955488, кл. 47 1 55/18, опублик. 1975) .

Недостатками захвата являются вид крепления и сложность его исполнения.

Известен захват футеровочной трубы тяговой головкой, разделенный диск которой захватывает своим профилем буртик на втягиваемом конце трубы и обе смонтированные половины диска затягивают трубу при помощи канатной тяги (DE-OS2218216, кл. 47 1 55/16, опублик. 1975).

Недостатком захвата является сложность выполнения буртика.

Целью изобретения является создание тягового устройства с незначительными затратами материала и времени на подготовку и монтаж.

В соответствии с изобретением задача решается за счет того, что на одном конце тяги аксиально расположена и прочно соединена с ней тяговая головка с радиально расположенными на ней резьбовыми отверстиями, в которых устанавливаются поводкизахваты, положение которых регулируется.

На другом конце тяги нарезана резьба, на которую навинчивается вильчатая головка с прилегающей к ней подвижной втулкой, на которую насажен центрирующий конус, соответствующий диаметру футеровочной трубы. Через отверстие во втулке с резьбой и проем в тяге вставляется радиально палец с головкой, снабженный предохранителем от выпадания.

На чертеже показано устройство, частичный разрез.

Устройство состоит из тяги 1 с нарезанной с одной стороны резьбой и продольным отверстием для пальца с головкой 11 для предохранения тяговой головки 8 от прокручивания, а с другой стороны — с обработанными, например, четырьмя базовыми поверхностями для тугой радиальной посадки натяжной головки 2, в резьбовых отверстиях которой находятся один против другого два регулируемых поводка-захвата 3 и два регулируемых поводка-захвата 4 с втулками с резьбой 12 и поводковыми пальцами 13.

На гладкой цилиндрической поверхности тяги 1 находится центрирующий конус 5

Зо

50 с центрирующим кольцом 6, прочно соединенные с передвижной втулкой 7. На резьбовой конец тяги 1 навинчивается вилкообразная тяговая головка 8, состоящая из двух снабженных отверстиями накладок 10 и прочно соединяемой резьбовой части 9.

Радиальное отверстие в резьбовой части 9 служит для установки пальца с головкой 11, который проходит также и через продольное отверстие в тяге 1 и снабжен известными предохранительными элементами от случайного выпадания.

Натяжная головка вставляется в футеровочную трубу так, чтобы поводки-захваты находились как раз против отверстий в ней, которые расположены крестообразно. Затем поводки-захваты вращением наружу настолько вводятся в отверстия трубы, чтобы они находились вровень с наружной поверхностью трубы. Втулки с резьбой на поводкахзахватах настолько вывинчиваются наружу, чтобы они без зазора прилегали к внутренней стенке футеровочной трубы. При необходимости поводковые пальцы еще раз юстируются в поводках-захватах.

Прочно соединенный с передвижной втулкой центрирующий конус передвигается вплотную к торцовой стороне футеровочной трубы. Затем он при помощи тяговой головки на резьбовой части тяги плотно прижимается.

Вставкой пальца с головкой тяговая головка предохраняется от прокручивания. После выполненного соединения тяговой головки с тяговым органом футеровочная труба протаскивается в наружную трубу.

Таким образом, могут протягиваться и прокладываться, например, в подземных каналах, не только трубы из твердого полиэтилена, но и из других материалов, где вместо сварных соединений выполняется легко разъемное механическое соединение с тяговой головкой.

Преимущества предлагаемого устройства заключаются прежде всего в простоте обслуживания и подготовительных работ и в том, что оно не имеет отдельных деталей, входящих в его комплект.

Кроме того, осуществляется непосредственный захват футеровочной трубы тяговой головкой, что обеспечивает оптимальный наружный диаметр футеровочной трубы по отношению к внутреннему диаметру наружной трубы, благодаря чему пропускная способность трубопровода уменьшается лишь незначительно, а прочность наружной трубы возрастает с проведением дальнейших известных мер и что захват и протягивание труб осуществляется при помощи легко разъемного механического соединения, для чего в футеровочной трубе необходимо предусмотреть, например, четыре радиальных, расположенных крестообразно отверстия, и не требуется выполнения сварочных работ.

www.findpatent.ru

Замена труб методом разрушения - Спецстроймонтаж (г. Москва)

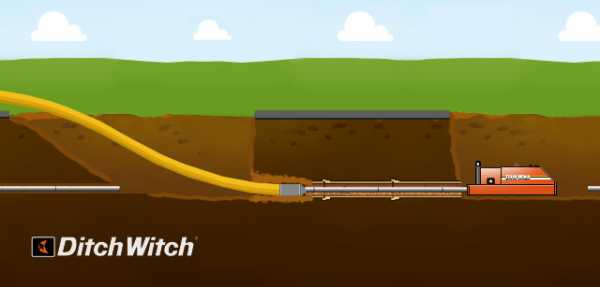

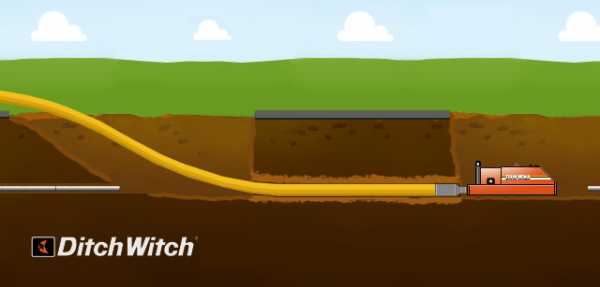

Представляем вашему вниманию технологию замены трубопроводов методом гидравлического разрушения.

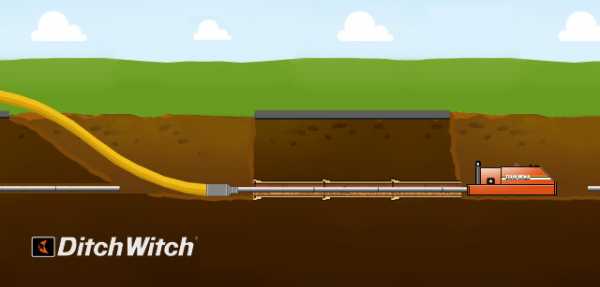

Метод гидравлического разрушения трубопроводов заключается в разрушении старой трубы, с одновременной протяжкой по старому каналу новой трубы большего или равного диаметра под землей, без вскрытия дорожного покрытия.

Необходимость применения и преимущества метода гидравлического разрушения

Метод разрушения – самый распространенный способ санации трубопроводов во всем мире. Данная технология нашла широкое применение при замене чугунных, стальных, железобетонных и других видов трубопроводов на полиэтиленовые, почти вечные трубы водопровода, канализации и тепловых сетей.

Объективно необходимость в методе разрушения обусловлена следующими причинами:

- Городские коммунальные сети по всей России изношены на 70-90%. Основная часть стальных и чугунных трубопроводов попросту сгнили. В этих условиях для развития ЖКХ просто необходимо масштабное применение новых технологий строительства.

- В стесненных городских условиях часто просто негде проложить коммуникации вне старых линий трубопроводов. Необходимость прокладки коммуникаций по старым, отработанным трассам в наших городах едва ли не больше, чем прокладки новых трубопроводов.

- Постепенно, практически повсеместно как в крупных, так и в небольших городах вступают в силу запреты на вскрытие дорожного полотна, на работы, проводимые открытым способом.

Отметим основные преимущества данной технологии:

- работа проходит без вскрытия дорожного полотна;

- труба укладывается по старому каналу;

- высокая скорость прокладки трубопровода;

- относительно низкая себестоимость работы;

- возможность увеличение пропускной способности трубопровода;

Технология метода гидравлического разрушения

Работа начинается с подготовки приемного и стартового котлована.

Самым важным в подготовке стартового котлована является четкая центровка рабочего станка разрушителя относительно разрушаемой трубы. Горизонт станка должен совпадать с горизонтом трубы, что предъявляет определенные требования к подготовке поверхности приямка, упорной стенки и среза самой трубы: все эти элементы должны быть максимально ровными. При тщательной подготовке приямка удается избежать движения разрушающего станка в поперечной плоскости и излишних вибраций. Кроме того, для страховки от обводнения немаловажно подготовить «пол» приямка, осуществив отсыпку щебнем или положив настил из досок.

Требования к приемному котловану просты – главное обеспечить удобный заход для затягиваемой трубы.

Гидравлический разрушитель погружается в котлован при помощи крана, а гидравлическая маслостанция, приводящая его в действие, остается на поверхности. Длина шлангов позволяет легко разместить эти два основных агрегата установки.

Для работы с разрушителем изготовляют стальной упор. Например, это может быть плита размером 1,2х2,5 м, толщиной 15 мм. Иначе, установка с усилием обратной тяги 50 тонн и выше закопала бы себя, не найдя в процессе разрушения трубы достаточной платформы для опоры.

Штанги гидравлического разрушителя поступательно скручиваются специальным механизмом и проталкиваются по старому каналу трубопровода до выхода в приемный котлован. Важно отметить, что уклон канала трубы от стартового до приемного котлована не должен превышать 20 градусов, что обусловлено гибкостью штанг разрушителя.

После выхода штанг в приемный котлован устанавливается разрушающая головка и за ней через цанговый захват труба. Разрушающая головка-нож подбирается исходя из внешнего диаметра протягиваемой трубы (например, 110, 160, 225, 325, 425 мм):

Когда все элементы соединены, установка переключается в режим обратного протягивания и начинается процесс замены старой трубы на новую:

Разрушение происходит одновременно с протаскиванием новой ПНД трубы. Осколки старой трубы вдавливаются в стенки канала разрушающей головкой. Если разрушаемая труба стальная, нож разрушающей головки взрезает ее, а ее голова раскрывает в стороны. В конце процесса разрушения разрушающая головка подходит к установке:

Разрушитель отодвигается от трубы (используется собственный ход штанг как при проталкивании). Между разрушителем и старой трубой устанавливается упорная рама. После этого разрушитель втаскивает разрушающую головку с новой трубой в котлован:

Упорная рама вытаскивается из котлована, вся буксировочная система разбирается и демонтируется. Новая ПЭ труба протянута и готова к присоединению:

www.gnb-prokoly.ru

Технология протяжки полиэтиленовых профилированных труб

09 июня 2016 г.

Перед началом работ по протяжке полиэтиленовой профилированной трубы с помощью видеокамеры проводится визуальный осмотр состояния внутренней поверхности газопровода для выявления возможных препятствий. При обнаружении внутренних препятствий в виде деформаций, смешений или продавленности труб, выступающего корня шва они должны быть устранены. Участок газопровода, в котором невозможно устранить внутренние препятствия, вырезается. После этого проводится очистка отключенных участков трубопровода от загрязнений и других препятствий с последующей проверкой с помощью видеокамеры степени очистки и возможности осуществления работ на всем подготовительном участке газопровода. Способы очистки и устранения внутренних препятствий выбираются организацией, производящей работы, после осмотра внутренней поверхности. Очистка внутренней поверхности газопровода должна производиться до полного устранения всех видов посторонних включений, наносных отложений, воды, твердых или режущих частиц размером более 0,5 мм.

Если при проведении контроля с помощью видеокамеры будут выявлены участки газопровода, мешающие процессу восстановления (наличие углов поворота, конденсатосборников, запорных устройств и т.д.), в проект должны быть внесены изменения и вскрыты дополнительные котлованы. Конденсатосборники и задвижки должны быть вырезаны и при необходимости заново установлены в соответствии с проектом.

Для исключения помех при реконструкции всей намечаемой трассы газопровода участки, мешающие процессу работ, могут быть переложены по решению проектной организации с внесением необходимых изменений в проектную документацию. О проведенных работах по очистке газопровода составляется акт, который подписывается представителями заказчика и организации, выполняющей работы по реконструкции.

Протяжка полиэтиленовой профилированной трубы в очищенный изношенный газопровод осуществляется при постоянной скорости, не превышающей 2 м/мин. Процесс подачи трубы контролируется с помощью встроенных приборов на лебедке, автоматически измеряющих и регистрирующих тяговое усилие, которое не должно превышать значения, указанные в таблице ниже. Усилия, создаваемые лебедкой, не должны превышать величину тягового усилия даже в случае остановки протяжки трубы.

Тяговые усилия лебедки

| Условный диаметр, мм | Тяговое усилие, кН | ||

| SDR 26 | SDR 17 | SDR 11 | |

| 100 | ‑ | 13 | 19 |

| 125 | ‑ | 21 | 30 |

| 150 | ‑ | 30 | 44 |

| 200 | 36 | 53 | 78 |

| 225 | 45 | 63 | 92 |

| 250 | 57 | 84 | 123 |

| 300 | 82 | 120 | 176 |

| 350 | 110 | 162 | 238 |

| 400 | 143 | 212 | 312 |

Примечание. SDR — стандартное размерное соотношение наружного диаметра трубы к толщине стенки.

После втягивания в реконструируемый газопровод полиэтиленовой профилированной трубы на одном ее конце закрепляется калибрующая деталь-законцовка, через которую для инициирования процесса восстановления первоначальной формы внутрь трубы из парогенератора подается паровоздушная смесь при давлении 0,1— 0,3 МПа с температурой 105 °С.

Избыток пара на другом конце профилированной трубы через калибрующую деталь-законцовку и регулирующее сбросное устройство сбрасывается в конденсационную емкость или атмосферу. Продолжительность восстановления первоначальной формы трубы зависит от диаметра и протяженности реконструируемого газопровода и может составлять 3—5 ч.

После восстановления первоначальной формы полиэтиленовой трубы она должна быть охлаждена подачей в газопровод воздуха сдавлением не выше 0,3 МПа. Время охлаждения зависит от диаметра газопровода и температуры наружного воздуха и может составлять от 2 до 6 ч. Окончание охлаждения определяется при достижении температуры 30 °С на дальнем конце реконструированного участка газопровода. После охлаждения сбрасывается давление воздуха, удаляются детали-законцовки и при необходимости производится обрезка полиэтиленовой трубы с обоих концов восстановленного участка на расстоянии не менее 0,5 м от края стального каркаса.

Восстановленный трубопровод продувается воздухом под давлением 0,3 МПа для удаления конденсата, скопившегося после подачи пара, если этот процесс не был совмещен с процессом охлаждения. Полное удаление конденсата осуществляется путем протяжки поролонового поршня в реконструированном участке газопровода.

После продувки нового полиэтиленового газопровода качество выполненных работ проверяется строительной организацией или другим специализированным предприятием в присутствии представителей эксплуатационной организации газового хозяйства. Проверка осуществляется с помощью видеокамеры. Качественно выполненный участок полиэтиленового трубопровода закрывается с обеих сторон заглушками, исключающими попадание внутрь грязи и воды. Заглушки сохраняются до момента проведения работ по соединению участков реконструированного газопровода.

Для соединения восстановивших свою форму полиэтиленовых профилированных труб с полиэтиленовыми трубами ПЭ 30, ПЭ 100 или фитингами в разогретый конец профилированной трубы вставляется опорная втулка, расширяющая его до стандартных размеров. Допускается применение специальных переходов с закладными нагревателями для соединения профилированных труб нестандартных размеров с полиэтиленовыми трубами стандартных размеров.

Процесс сварки деталей с закладными электронагревателями соответствует требованиям подраздела «Сварка соединительными деталями с закладным нагревателем» СП 42-103—2003.

При монтаже углов поворота 45, 60, 90° используются полиэтиленовые отводы и муфты с закладными нагревателями. Углы поворота можно выполнить «свободным изгибом» из непрофилирован- ных полиэтиленовых труб ПЭ 80 или ПЭ 100 (соответствующих SDR) радиусом не менее 25 наружных диаметров трубы с последующим присоединением к газопроводу с помощью муфт с закладными электронагревателями.

Для присоединения полиэтиленовой профилированной трубы к стальному газопроводу применяются соединения «сталь — полиэтилен» и муфты с закладными нагревателями.

Для присоединения полиэтиленовых газопроводов к реконструированному профилированными трубами газопроводу можно использовать седловидные ответвления или заменить часть полиэтиленовой профилированной трубы тройником, присоединяемым муфтами с закладными нагревателями. При этом вырезается часть газопровода и удаляется стальной каркас с таким расчетом, чтобы обеспечить правильную установку тройника и муфт с закладными элементами. Стальной каркас удаляется специальным фрезерно-шлифовальным электроинструментом так, чтобы не повредить поверхность полиэтиленовой трубы.

ros-pipe.ru

ГИДРОСИЛОВАЯ УСТАНОВКА

Настоящее изобретение касается гидросиловой установки.

Известны различные гидросиловые установки.

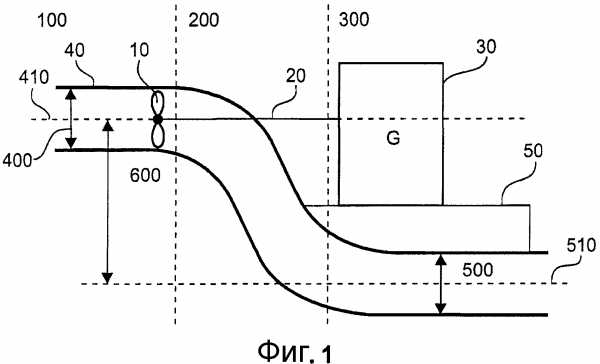

Пример одной из известных гидросиловых установок, имеющей S-образную геометрию трубы, показан на фиг. 1. При этом проточный канал 40 может быть выполнен S-образно, включая в себя первый, второй и третий участки 100, 200, 300. При этом первый и третий участки 100, 300 могут быть выполнены практически прямыми, а первый и второй участки - располагаться на расстоянии друг от друга. Второй участок 200 служит для того, чтобы соединять первый участок 100 с третьим участком 300. В области первого участка может быть предусмотрено рабочее колесо с турбинными лопатками 10. Посредством вала 20 турбинные лопатки 10 могут быть соединены с генератором 30. С помощью потока воды, который течет через проточный канал 40, турбинные лопатки 10 приводятся в движение, и это вращательное движение в генераторе 30 преобразуется в электрическую энергию. Генератор 30 обычно расположен на фундаменте 50 из бетона.

В качестве уровня техники заявитель ссылается на FR 2550826, US 4319142, US 1859215 и JP 60-008474 A.

Задачей настоящего изобретения является создание гидросиловой установки с улучшенным коэффициентом полезного действия.

Эта задача решается с помощью гидросиловой установки по пункту 1 формулы изобретения.

Таким образом, предусмотрена гидросиловая установка, содержащая выполненный в виде S-образной трубы проточный канал, включающий в себя первый, второй и третий участки, причем проточный канал имеет на первом участке первый диаметр и первую осевую линию, а на третьем участке - второй диаметр и вторую осевую линию, причем предусмотрено расстояние между первой и второй осевыми линиями, турбинные лопатки на первом участке и соединенный с турбинными лопатками посредством вала генератор на третьем участке, причем проточный канал в области генератора состоит в основном из стали, причем отношение длины второго участка к расстоянию между первой и второй осевыми линиями составляет от 2 до 4, причем генератор имеет фундамент из стальных рельсов или стальных балок, причем фундамент скомбинирован с крышей третьего участка.

По одному из аспектов настоящего изобретения отношение длины к расстоянию составляет 3.

По другому аспекту настоящего изобретения фундамент выполнен таким образом, что он обеспечивает снижение гидродинамических нагрузок в проточном канале на третьем участке.

По другому аспекту настоящего изобретения на первом и/или третьем участках предусмотрены первое и/или второе расширения.

По другому аспекту настоящего изобретения на первом и/или третьем участках предусмотрены первое и/или второе расширения.

Изобретение основано на том утверждении, что характерным образом рассматривается только ситуация перед лопатками рабочего колеса и после них. При этом возможно, что пренебрегают потерями, возникающими в проточном канале, а также во всасывающей трубе. В частности, конфигурация третьего участка должна быть такой, чтобы возникающие во всасывающей трубе гидродинамические нагрузки уменьшались. Для этого крыша проточного канала на третьем участке должна иметь соответствующую конфигурацию. Конфигурация крыши проточного канала на третьем участке влияет, однако, также на угол подъема во всасывающей трубе или, соответственно, во втором участке проточного канала. За счет улучшенной конфигурации крыши проточного канала на третьем участке необходимый угол подъема во втором участке может быть уменьшен. Это может осуществляться, в частности, за счет применения стали для уменьшения гидродинамических нагрузок. Таким образом, может быть достигнут меньший угол подъема, увеличенные радиусы кривизны и более оптимальные гидродинамические свойства в проточном канале 40.

Другие варианты осуществления изобретения являются предметом зависимых пунктов.

Примеры осуществления и преимущества изобретения поясняются ниже более подробно со ссылкой на чертежи, где:

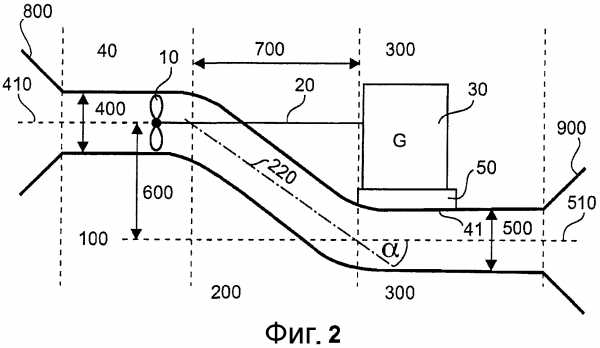

Фиг. 1 - схематичное изображение гидросиловой установки согласно уровню техники,

Фиг. 2 - схематичное изображение гидросиловой установки по первому примеру осуществления изобретения,

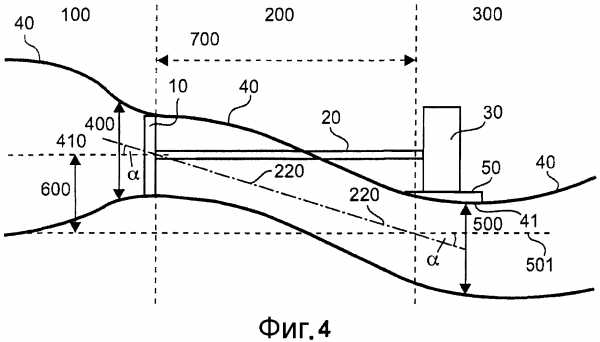

Фиг. 3 - схематичный вид сверху гидросиловой установки по второму примеру осуществления изобретения, и

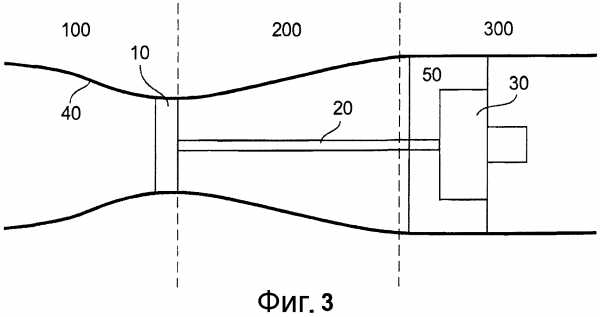

Фиг. 4 - схематичное изображение гидросиловой установки по второму примеру осуществления изобретения.

На фиг. 2 показано схематичное изображение гидросиловой установки по первому примеру осуществления изобретения. Гидросиловая установка включает в себя первый, второй и третий участки 100, 200, 300. Проточный канал 40 выполнен практически в виде S-образной трубы и проходит через первый, второй и третий участки 100, 200, 300. На первом участке 100 проточный канал 40 выполнен практически прямолинейным и имеет первый диаметр 400 и первую осевую линию 410. На третьем участке 300 проточный канал также выполнен практически прямолинейным и имеет второй диаметр 500 и вторую осевую линию 510. Второй участок 200 соединяет первый участок 100 с третьим участком 300. Первая и вторая осевые линии 410, 510 расположены на первом расстоянии 600 друг от друга.

В области первого участка 100 предусмотрено рабочее колесо с турбинными лопатками 10. Генератор 30 расположен в области третьего участка 300 на фундаменте 50. Рабочее колесо 10 посредством вала 20 соединяется с генератором 30.

При необходимости на первом и/или третьем участках 100, 300 могут быть предусмотрены первое или второе расширения 800, 900 проточного канала. Второй участок 200 может иметь осевую линию 220. Осевая линия 220 может иметь угол подъема, равный α. α может составлять от 10° до 30°, в частности, от 18° до 22°. Угол α может составлять предпочтительно 21°.

На первом участке 100 предусмотрена область нагнетания, а на втором участке после рабочего колеса 10 область всасывания проточного канала.

Первый, второй и третий участки 100, 200, 300 выполнены при этом, в частности, таким образом, что поток не отрывается от стенки канала. Благодаря конфигурации проточного канала 40 по первому примеру осуществления второй участок 200 может быть выполнен длиннее, чем в уровне техники.

Крыша 41 проточного канала 40 на третьем участке выполнена таким образом, что она может воспринимать возникающие гидродинамические нагрузки. Крыша 41 может, например, состоять из стали для уменьшения гидродинамических нагрузок. Крыша 41 или, соответственно, участок проточного канала 40 в области, расположенной под генератором 30 при необходимости содержит сталь и, в частности, нержавеющую сталь. Нержавеющая сталь применяется, в частности, для соприкасающейся с водой поверхности. Таким образом, проточный канал 40 может быть выполнен преимущественно из бетона, при этом предусматривается область, расположенная под генератором 30, из (нержавеющей) стали.

Генератор 30 по первому примеру осуществления может быть расположен на стальных рельсах или стальных балках, служащих фундаментом 50, который может быть скомбинирован с крышей 41. Эти стальные балки служат для того, чтобы воспринимать гидродинамические нагрузки проточного канала.

Генератор 30 может быть предпочтительно без передачи соединен с валом 20 или, соответственно, лопатками рабочего колеса. Тем самым можно уменьшить потери в приводной ветви и избежать быстро вращающихся конструктивных элементов. Это, в частности, предпочтительно, потому что требуются меньшие затраты на техническое обслуживание и меньший расход маслосодержащих рабочих материалов. Рабочее колесо 10 может быть предпочтительно выполнено в виде наветренного ротора, что позволяет получить оптимальные условия набегающего потока. Направляющее колесо может быть выполнено в виде несущей конструкции, так что необходимо минимальное количество встроенных компонентов в подводящем канале. Благодаря этой конфигурации гидросиловой установки, и, в частности, благодаря этой конфигурации проточного канала 40 можно избежать малых радиусов поворота, так что возникающие в турбине потери напора являются минимальными.

На фиг. 3 показан вид сверху на гидросиловую установку по второму примеру осуществления изобретения. Гидросиловая установка включает в себя первый, второй и третий участки 100, 200, 300 с проточным каналом 40. В проточном канале 40 предусмотрены также турбинные лопатки 10 и соединенный с ними вал. Вне проточного канала 40 предусмотрен генератор 30 на фундаменте 50.

На фиг. 4 показано схематичное изображение гидросиловой установки по второму примеру осуществления изобретения. Гидросиловая установка включает в себя первый, второй и третий участки 100, 200, 300. Проточный канал 40 выполнен практически в виде S-образной трубы и проходит через первый, второй и третий участки 100, 200, 300. На первом участке 100 проточный канал 40 выполнен практически прямолинейным и имеет первый диаметр 400 и первую осевую линию 410. На третьем участке 300 проточный канал также выполнен практически прямолинейным и имеет второй диаметр 500 и вторую осевую линию 510. Второй участок 200 соединяет первый участок 100 с третьим участком 300. Первая и вторая осевые линии 410, 510 расположены на первом расстоянии 600 друг от друга.

В области первого участка 100 предусмотрено рабочее колесо с турбинными лопатками 10. Генератор 30 расположен в области третьего участка 300 на фундаменте 50. Рабочее колесо 10 посредством вала 20 соединяется с генератором 30.

При необходимости на первом и/или третьем участках 100, 300 могут быть предусмотрены первое или второе расширения 800, 900 проточного канала. Второй участок 200 может иметь осевую линию 220. Осевая линия 220 может иметь угол подъема, равный α. Угол α может составлять от 10° до 30°, в частности, от 18° до 22°. Угол α может составлять предпочтительно 21°.

Первый и второй диаметры 400, 500 могут составлять от 4 м до 6 м, предпочтительно от 4,5 м до 5 м и, в частности, 4,8 м. Длина 700 второго участка 200 может составлять от 15 м до 21 м, предпочтительно 18 м. Расстояние 600 между двумя осевыми линиями 410, 510 может составлять от 4 м до 8 м, предпочтительно 6 м.

Отношение длины 700 второго участка 200 к расстоянию между первой и второй осевыми линиями 410, 510 составляет от 2 до 4, предпочтительно 3.

По другому примеру осуществления изобретения отношение между первым и вторым диаметрами 400, 500 и длиной 700 второго участка 200 может составлять, в частности, от 0,15 до 0,35. По другому аспекту настоящего изобретения отношение между первым и вторым диаметрами 400, 500 и углом α может составлять от 0,2 до 0,3 и, в частности, 0,229.

С помощью предлагаемой изобретением конфигурации S-образной трубы или, соответственно, проточного канала может быть достигнут гармоничный переход между первым и вторым, а также между вторым и третьим участками. Это, в частности, предпочтительно, так как благодаря этому могут быть уменьшены завихрения в проточном канале.

edrid.ru

| Для ремонта трубопроводов и участков трубопроводов с использованием бестраншейных технологий можно использовать трубы полиэтиленовые.Существует несколько способов протяжки участка трубопроводов из полиэтиленовых труб с использованием установки горизонтального бурения.Возможен ремонт трубопроводов методом протяжки нового полиэтиленового трубопровода внутри старого.Ремонт трубопроводов начинается с определения места дефектного участка трубы, затем в начале этого участка вырывается котлован. С помощью металлического ерша происходит очищение трубы, затем внутрь нее затягивается новая полиэтиленовая труба, имеющая меньший диаметр.При этом пропускная способность трубопровода не уменьшается, так как поверхность полиэтиленовой трубы более гладкая, чем поверхность трубы металлической, и сила трения воды имеет меньшее значение. Вышеописанный способ ремонта трубопровода называется рилайнингом.Кроме того, возможно осуществить разрушение старой трубы и протяжку новой. При этом происходит замена существующей трубы на новую трубу большего диаметра. В процессе ремонта трубопровода с помощью специальных разрушителей (так называемых ножей) разрушается старая труба, после чего внутри нее протягивается расширитель, посредством которого происходит вдавливание в грунт осколков старой трубы. Затем в эту скважину протягивается новая полиэтиленовая труба большего диаметра, что в разы увеличивает пропускную способность трубопровода. После чего происходит протяжка новой полиэтиленовой трубы большого диаметра в эту скважину, в результате чего в несколько раз увеличивается пропускная способность трубопровода.Далее в эту скважину протягиваются новые полиэтиленовые трубы большего диаметра, что в несколько раз увеличивает способность трубопровода. Основные преимущества ремонта трубопроводов путем протяжки полиэтиленовой трубы:Полиэтиленовый трубопровод имеет ряд преимуществ перед металлическим трубопроводом.

Ремонт трубопроводов посредством протяжки новой полиэтиленовой трубы внутрь старой (рилайнинг)Ремонт трубопроводов канализации и водоснабжения осуществляется посредством протяжки в них труб полиэтиленовых меньшего диаметра после очистки трубопровода, подлежащего замене.Ремонт трубопроводов осуществляется методом протяжки новой трубы в прежний поврежденный трубопровод производится из существующего колодца, либо из вырытого в начале участка трубопровода котлована.Уменьшение диаметра трубы не влияет на пропускную способность трубопроводов, так как происходит уменьшение сопротивления трубопроводов посредством снижения силы трения жидкости о поверхность полиэтиленовой трубы. Ремонт трубопроводов способом протяжки новой пластиковой трубы внутрь старой осуществляется следующим образом:

Такой способ ремонта позволяет в кратчайшие сроки производить ремонт трубопроводов и не требует затрат на выполнение большого объема земляных работ. Ремонт трубопроводов посредством протяжки коротких втулокЕсли проведение даже минимальных отрытий невозможно, то работы по ремонту трубопроводов проводятся непосредственно из имеющегося колодца с применением коротких полимерных втулок длиной 0,6 – 1,2 м.Этот метод позволяет увеличить диаметр трубопроводов в 1,5-2 раза.Данный метод нашел применение в основном при ремонте безнапорных трубопроводов. |

polymer-resurs.ru