Изготовление рейсмуса своими руками – чертежи самодельного строгального станка. Как сделать строгальный станок по дереву своими руками

Строгальный станок по дереву своими руками: чертежи

Строгальные станки используются для обработки ровных и фасонных поверхностей: наклонных, угловых, горизонтальных и вертикальных. Самодельные устройства чаще всего объединяют на одном валу циркулярную пилу и строгальное устройство. Это очень опасный вариант, поэтому предпочтительнее затратить больше усилий и установить два различных вала. Но сначала следует подробнее ознакомиться с устройством строгального аппарата по дереву для дома.

Функции и принцип работы строгальных станков

самодельный строгальный станок

Простругивание линейчатых и фасонных деталей из дерева не единственная функция станка. На нем доводят до гладкости пазы, выемки, канавки и уступы, обрабатывают изделия по замкнутому контуру. Назначение механизма в доведении детали по толщине и гладкости.

Существуют двухсторонние станки, которые за один проход обрабатывают две поверхности. Наиболее широко используются они при производстве паркета для дома, мебельной доски из массива. После распиловки заготовки подаются на строгальный станок, где доводятся до необходимой гладкости. Для обработки твердых пород дерева устанавливают специальные ножи.

Рабочая поверхность самодельного станка двигается возвратно-поступательно. На ней фиксируют доску. В суппорты своими руками устанавливают резцы. Заготовка протягивается между резцами, удаляется верхний слой. Обработка производится циклично до достижения необходимой толщины детали.

Продольно-строгальные устройства содержат механизм, создающий возвратно-поступательное перемещение столешницы и передвижение рабочего органа вертикально или горизонтально.

Управляется станок своими руками с помощью ручек и кнопок. Их размещение должно быть максимально удобным, это следует предусмотреть в чертежах самодельного аппарата.

В оборудовании устанавливается электромотор, наиболее совершенные модели оснащаются коробкой скоростей с плавным изменением скоростей. Строгальный станок является основой для универсальных шлифовальных и фуговальных аппаратов с растачиванием.

Устройство строгальных станков

Главные элементы строгального станка:

- электромотор;

- ножевой вал;

- вальцы;

- рабочая поверхность.

Рабочая поверхность состоит из двух параллельных половин, между которыми установлен вал ножей, назначение которого в удалении верхнего слоя заготовки. Доска подается на резку вручную или автоматически. Фиксируется доска на рабочей поверхности вальцами.

Станок позволяет своими руками дома выставлять толщину снимаемого слоя. Для этого предусмотрен специальный высокоточный механизм.

Основание — самодельная станина выполняется из металлического уголка 50х50 мм. Ширина основания определяется промежутком между подшипниками вала (опорными). На станину болтами крепится корпус. В качестве самодельных поперечин выступают металлические пруты.

Своими руками рабочую поверхность выполняют из двух частей: зафиксированной и подвижной. Обе части накладываются на сварную раму из металлического уголка 25 х 25 мм. Длина рам должна быть на 5 см меньше, чем длина рабочей поверхности. Ширина совпадает с шириной стола. Рабочая поверхность выполняется из листа металла толщиной 3 мм.

Фиксированная рамка стола своими руками приваривается на стойки из трубы прямоугольного сечения 40 х 10 мм. Монтаж неподвижной части столешницы осуществляют в следующем порядке:

- при помощи клиньев он выставляется параллельно основанию и валу;

- стойка сваркой крепится к основанию.

Мобильная часть столешницы выполняется в форме прямоугольного треугольника в сечении. Чтобы относительно вала поднять или опустить стол, предусматривают винтовое соединение (талреп).

К раме столешница крепится потайными винтами на прокладках. На фиксированном уголке прикрепляется шплинт, который не позволяет изменение высоты больше чем на 3 мм.

Для упора обрабатываемых деталей предусматривается линейка, которая дает возможность изменять наклон опоры.

Самодельный строгальный станок

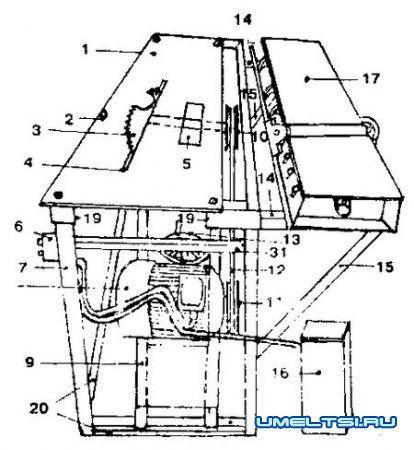

Вид станка с торца: 1 — плита 110х5х1 см; 2 — крепежные болты; 3 — пила; 4 — паз для пилы; 5 — отверстие для фрезы; 6 — автомат ПИВ кнопочный; 7 — ножки; 8 — двигатель; 9 — нижняя рама; 10 — шкив пильного вала; 11 — шкив электромотора; 12 — ремень клиновидный; 13 — колесо механизма натяжения; 14, 15 — фиксаторы рубанка во время простоя; 16 — конденсаторы рабочие и пусковые; 17 — рубанок; 18 — вал для подъемной рамы; 19 — выемка в уголке для рубанка во время работы; 20 — уголки нижние; 21 — уголок для фиксации рубанка

Представленная конструкция для безопасности своими руками оснащена двумя электромоторами и парой валов. Мощность двигателей 5,5 и 3,5 кВт, выдают до 3000 оборотов в минуту. На первый вал надевается фрезерный барабан, на второй — циркулярка. За счет того, что двигатель может перемещаться в пазах, рабочий орган поднимается и опускается.

На таком станке можно работать по дереву дома с кругами до 50 см в диаметре, достигая скорости до 4500 оборотов в минуту. Некоторые умельцы «разгоняют» мотор и до 6000. Однако предварительно следует тщательно выточить вал рубанка, обработать фрезой и отбалансировать. В противном случае вал будет «бить». Обрабатываются детали длиной до 6 метров, шириной до 2,5 м.

Детали конструкции. Валы можно своими руками менять местами. Чтобы установить фрезерный вал снимать раму не нужно. Пила поднимается на максимальную высоту с помощью ключа. Для фиксации рамы на эксцентрике используется пара болтов. Пила и рама поднимаются эксцентриками. Рама, на которой установлен пильный диск жестко фиксируются болтами.

К нижней части электродвигателя крепится плита, перемещающаяся в предусмотренных для этого пазах. Плита приводится в движение колесом, которое изменяет степень натяжения ремня. Это полезно, например, для замены валов. Строгальный рубанок устанавливается на держателе, который фиксируется болтами.

Габариты. Ширина станка 50 см, высота 80 см, длина — 110 см компактный аппарат легко разместить дома. Для устойчивости своими руками из уголка привариваются распорки снизу и металлического уголка 35 х 35 мм.

Видеоролик демонстрирует работу самодельного деревообрабатывающего станка:

stanokgid.ru

Как сделать строгальный станок по дереву своими руками. Как сделать самодельный строгальный станок?

Используются для обработки ровных и фасонных поверхностей: наклонных, угловых, горизонтальных и вертикальных. Самодельные устройства чаще всего объединяют на одном валу циркулярную пилу и строгальное устройство. Это очень опасный вариант, поэтому предпочтительнее затратить больше усилий и установить два различных вала. Но сначала следует подробнее ознакомиться с устройством строгального аппарата по дереву для дома.

Функции и принцип работы строгальных станков

Простругивание линейчатых и фасонных деталей из дерева не единственная функция станка. На нем доводят до гладкости пазы, выемки, канавки и уступы, обрабатывают изделия по замкнутому контуру. Назначение механизма в доведении детали по толщине и гладкости.

Существуют двухсторонние станки, которые за один проход обрабатывают две поверхности. Наиболее широко используются они при производстве паркета для дома, мебельной доски из массива. После распиловки заготовки подаются на строгальный станок, где доводятся до необходимой гладкости. Для обработки твердых пород дерева устанавливают специальные ножи.

Рабочая поверхность двигается возвратно-поступательно. На ней фиксируют доску. В суппорты своими руками устанавливают резцы. Заготовка протягивается между резцами, удаляется верхний слой. Обработка производится циклично до достижения необходимой толщины детали.

Продольно-строгальные устройства содержат механизм, создающий возвратно-поступательное перемещение столешницы и передвижение рабочего органа вертикально или горизонтально.

Управляется станок своими руками с помощью ручек и кнопок. Их размещение должно быть максимально удобным, это следует предусмотреть в чертежах самодельного аппарата.

В оборудовании устанавливается электромотор, наиболее совершенные модели оснащаются коробкой скоростей с плавным изменением скоростей. Строгальный станок является основой для универсальных шлифовальных и фуговальных аппаратов с растачиванием.

Устройство строгальных станков

Главные элементы строгального станка:

- электромотор;

- ножевой вал;

- вальцы;

- рабочая поверхность.

Рабочая поверхность состоит из двух параллельных половин, между которыми установлен вал ножей, назначение которого в удалении верхнего слоя заготовки. Доска подается на резку вручную или автоматически. Фиксируется доска на рабочей поверхности вальцами.

Станок позволяет своими руками дома выставлять толщину снимаемого слоя. Для этого предусмотрен специальный высокоточный механизм.

Основание — самодельная станина выполняется из металлического уголка 50х50 мм. Ширина основания определяется промежутком между подшипниками вала (опорными). На станину болтами крепится корпус. В качестве самодельных поперечин выступают металлические пруты.

Своими руками рабочую поверхность выполняют из двух частей: зафиксированной и подвижной. Обе части накладываются на сварную раму из металлического уголка 25 х 25 мм. Длина рам должна быть на 5 см меньше, чем длина рабочей поверхности. Ширина совпадает с шириной стола. Рабочая поверхность выполняется из листа металла толщиной 3 мм.

Фиксированная рамка стола своими руками приваривается на стойки из трубы прямоугольного сечения 40 х 10 мм. Монтаж неподвижной части столешницы осуществляют в следующем порядке:

- при помощи клиньев он выставляется параллельно основанию и валу;

- стойка сваркой крепится к основанию.

Мобильная часть столешницы выполняется в форме прямоугольного треугольника в сечении. Чтобы относительно вала поднять или опустить стол, предусматривают винтовое соединение (талреп).

К раме столешница крепится потайными винтами на прокладках. На фиксированном уголке прикрепляется шплинт, который не позволяет изменение высоты больше чем на 3 мм.

Для упора обрабатываемых деталей предусматривается линейка, которая дает возможность изменять наклон опоры.

Самодельный строгальный станок

Вид станка с торца: 1 — плита 110х5х1 см; 2 — крепежные болты; 3 — пила; 4 — паз для пилы; 5 — отверстие для фрезы; 6 — автомат ПИВ кнопочный; 7 — ножки; 8 — двигатель; 9 — нижняя рама; 10 — шкив пильного вала; 11 — шкив эл

ruscos.ru

Как сделать фуговальный станок по дереву своими руками: чертежи, видео

Бытовые и промышленные фуганочные станки широко используются для обработки древесины. Так же как и токарные, циркулярные и фрезерные, фуговальные относятся к обязательному оснащению столярных цехов. Они просты в использовании и надежны. Работа с самодельными фуганками требует аккуратности и некоторых навыков.

Сфера применения и назначение

самодельный станок

Промышленное и самодельное строгальное оборудование используется для односторонней обработки плоских поверхностей изделий из дерева. Основная сфера применения станков — мебельное и деревообрабатывающее производство. На них простругивают перпендикулярные поверхности, выбирают фаски под нужным наклоном с боковин. Точность обработки важна при сборке мебели, фуганочное оборудование позволяет получить деталь заданного размера. Часто строгальные механизмы используются дома в бытовых мастерских.

Фуговальный станок не позволяет строгать по толщине в размер, а также выполнять детали с параллельными поверхностями!

Классификация фуговальных станков

По количеству устройств для строгания фуговальные станки могут быть двухсторонними или односторонними. Все строгальные устройства делятся на категории согласно ширине строгальной поверхности, длине рабочего стола и частоте вращения ножевого вала.

Согласно обрабатываемой ширине заготовки различают механизмы:

- на 40 см;

- на 50 — 52 см;

- на 60 — 63 см.

Компактные самодельные агрегаты для дома обладают меньшей шириной обработки.

Согласно длине рабочей поверхности выделяется две группы устройств:

- с длиной меньше 250 см;

- с длиной от 250 до 300 см.

На длинных столах можно обрабатывать более крупные заготовки. Качество фугования также повышается.

Согласно частоте кручения рабочего вала станки делятся на две категории:

- 4700 — 4800 оборотов в минуту;

- 5000 оборотов в минуту.

Промышленные двигатели могут работать с частотой вращения, достигающей 12000 оборотов в минуту.

Устройство фуговального станка

станина с прикрепленным валом ножей

Конструкция состоит из основных элементов:

- рабочая поверхность;

- станина;

- направляющая;

- вал ножей;

- круговое ограждение.

Рабочая поверхность строгального станка состоит из двух плит: задней и передней. Уровень задней плиты совпадает с уровнем верхней точки лезвий резаков. Уровень передней выставляется ниже настолько, сколько материала снимается при обработке. Обычно перепад уровней составляет не более 1,5 миллиметров. Этого достаточно, чтобы качественно обработать поверхность детали в два приема.

Плиты изготавливают из чугуна, а чтобы сделать стол более устойчивым, предусмотрены ребра жесткости. Края плит закрыты стальными накладками, предохраняющими их от разрушения. Они же являются стружколомателями.

Вал ножей находится между двумя плитами, к валу крепятся резаки. Для качественной обработки необходимо подбирать одинаковые резаки. Как правило, используются однокромочные ножи, которые можно затачивать. Двухкромочные резаки после сильного затупления выбрасываются и заменяются новыми, затачивать их невозможно. Как правило, станки для бытовых мастерских оснащаются резаками из инструментальной быстрорежущей стали. Чтобы работать с плотными видами дерева или прессованными плитами используются резаки с твердосплавными напайками.

Направляющая фиксируется при помощи болтов в предусмотренных отверстиях. Линейка может передвигаться в поперечном направлении в зависимости от размера детали.

Круговое ограждение устанавливают на передней части плиты, к направляющей оно плотно прилегает за счет пружины. Ограждение прикрывает ножевой вал. Движение от мотора на вал ножей передается посредством ременной передачи.

Оптимальный размер деталей из дерева для обработки на фуговальном станке от 100 до 150 см. Слишком длинные детали свешиваются и создают неудобство при работе дома, а короткие — опасно.

Настройка и выбор режима

механизм изменения расстояния между валом ножей и кромкой стола

Перед началом работы нужно подсчитать толщину состругиваемого материала и скорость движения заготовки (для оборудования с автоподатчиком). Величина слоя зависит от изначального состояния дерева и определяется опытным путем. Для этого обрабатывается несколько (не более пяти) заготовок. Если на поверхности остаются непроработанные участки, плиту немного опускают. Если заготовка покороблена более чем на 2,5 мм, обработка осуществляется в два этапа.

Когда высота плит выставлена, измеряют промежуток между кромкой резаков и губками плит, который должен быть от 2 до 3 миллиметров. Для определения промежутка используется калиброванная пластинка, которая должна вставляться в щель легко, но без щелей. Если щель превышает 3 мм, деталь покрывается вырывами, при щели менее 2 миллиметров разрушается резак.

Кроме выставления плит по высоте, необходимо также определить место направляющей. При обработке брусков из дерева промежуток между линейкой и левым краем вала ножей должен быть немного больше, чем ширина бруска. Постепенно ножи затупляются и направляющая передвигается направо, вовлекая в работу другие части резаков. Линейка передвигается поперек столешницы на реечном устройстве, запускаемым маховиком. Чтобы выполнить угловую фаску на кромке, направляющую устанавливают с помощью шаблона или угольника и закрепляют винтом.

Автоподатчики регулируют на подачу деталей без стопоров, с малым прижимом. При обработке кромок их размещают параллельно линейке.

Правильность настроек строгального оборудования определяют опытным путем. Разрешенные погрешности составляют:

- по плоскости не более 0,15 миллиметров на каждый метр;

- по перпендикуляру — не более 0,1 миллиметра на 10 см.

Принцип работы на фуговальном станке

направляющая линейка из ДСП

Для работы на одностороннем фуговальном оборудовании дома достаточно одного человека. Он исследует состояние заготовки, кладет ее выпуклой плоскостью вверх на переднюю плиту. Двумя руками придавливает к линейке и направляет на резаки. Далее, уже отфугованную сторону левой рукой прижимает к поверхности задней плиты. Обработанную заготовку мастер осматривает: если она недостаточно простругана, отправляет на ножи. Желательно избегать обработки очень покоробленных заготовок, так как снимается слишком толстый слой стружки. Оставшаяся заготовка может получиться недопустимо тонкой.

При обработке двух перпендикулярных плоскостей первой идет в работу большая по площади. Потом ее прикладывают к направляющей и строгают вторую. Двусторонний станок позволяет провести обработку одновременно обеих сторон.

- Если при обработке на плоскости появляются «поджоги» или «мшистость» — пришло время заточить резаки;

- При работе с деталями короче 40 см и уже 3 см их удерживают только специальными толкателями, а детали сложной формы шаблонами;

- Если обструганная плоскость кривая или имеет форму крыльчатки, следует проверить уровень плит столешницы и вала ножей.

Фуговальный станок своими руками

самодельный станок — вид сбоку

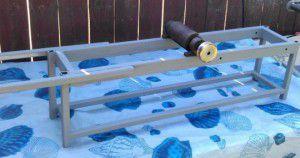

Раму небольшого настольного станка для дома можно сделать из металлической трубы прямоугольного сечения. Более мощная самодельная конструкция получится из уголка 40 мм. Ширина станины зависит от размера ножей и планируемой ширины строгания.

С одного торца к раме привариваются две направляющие, верхние кромки которых совпадают с поверхностью станины. Посередине станины на болты, вкрученные в заранее приготовленные отверстия, прикрепляется вал ножей, установленный на пару шарикоподшипников.

Рабочие поверхности для настольного станка для дома выполняют из толстой фанеры, уложенной на бруски. А чтобы регулировать их уровень, предусматриваются самодельные накладные болтовые соединения. По четыре соединения для каждой плиты: пара спереди и пара сзади. Снизу к каждой части столешницы прикрепляется вертикальный брусок с отверстием. Через брусок и верхнюю горизонталь станины продевается длинный штырь с резьбой, с помощью которого изменяется положение столешницы относительно вала ножей.

Есть другой вариант самодельного крепления рабочей поверхности: в станине проделаны пазы (4 шт.), в подвижной столешнице такое же количество отверстий, в которые вставляются головки шпилек на резьбе. Подкручивая гайки и перемещая в пазах шпильки, изменяют расстояние между валом ножей и кромкой столешницы.

Задняя плита устанавливается неподвижно и по высоте подгоняется под вал ножей. В качестве направляющей линейки может служить доска или ДСП подходящего размера.

При выборе двигателя следует исходить из характера использования будущего станка. Для бытовых нужд достаточно мощности 750 Вт, но с более серьезными задачами справится мотор мощностью не менее 1,5 киловатт.

Еще несколько вариантов самодельных фуганков:

Обзор заводских моделей

| Модель | W0108 | W0106FL | W0103FL | W0100 |

| Двигатель | 0,75 кВт 220В | 0,75 кВт 220 В | 2,2 кВт, 220В | 3,7 кВт 380В |

| Ширина реза | 153 мм | 153 мм | 203 мм | 400 мм |

| Максимальная глубина реза | 3 мм | 3,2 мм | 3,2 мм | 3 мм |

| Число ножей режущего вала | 3 | 3 | 4 | 4 |

| Диаметр режущего вала | 61 мм | 61 мм | 78 мм | 98 мм |

| Длина стола | 1210 мм | 1535 мм | 1800 мм | 2250 мм |

| Длина подающего стола | 700 мм | 760 мм | 880 мм | 1090 мм |

| Длина приемного стола | 590 мм | 755 мм | 880 мм | 1090 мм |

| Ширина стола | 255 мм | 255 мм | 330 мм | 420 мм |

| Высота стола от пола | 820 мм | 850 мм | 795 мм | 820 мм |

| Размеры упора | 740 х 98 мм | 889 х 124 мм | 889 х 124 мм | 1195 х 150 мм |

| Размеры в упаковке | 1245х515х275 мм | 1600х360х250 мм | 1850х450х300 мм | 2300х820х1025 мм |

| Масса брутто | 104 кг | 135 кг | 208 кг | 570 кг |

| Цена | 52000 руб | 68000 руб | 112000 руб | 229000 руб |

W0108

W0108  W0106FL

W0106FL  W0103FL

W0103FL  W0100

W0100 stanokgid.ru

Как сделать фуганок своими руками: видео, фото, чертежи

Зачастую обработка древесины проводится путем строгания. Строгание – процесс с прямолинейной подачей дерева в зону резания, когда плоскость резания, поверхность резания и обработанная поверхность совпадают. Строгальный станок имеет вал с ножами, которые установлен на станине и движется вокруг своей оси. При этом заготовка совершает возвратно-поступательное движение. Большой популярностью пользуется фуговальный станок. Подобный станок по дереву используется в домашних условиях на протяжении последних нескольких лет. Промышленные модели подобного оборудования имеют достаточно большую стоимость, но можно сделать и самодельный фуганок, которые также можно использовать при обработке дерева.

Сборка самодельного фуганка

Основные узлы

Прежде чем сделать самодельный фуганок нужно создать чертежи и разобраться с основными элементами, которые будут входить в схему. Как правило, строгальный станок состоит из следующих основных элементов:

- станины;

- вала с ножом;

- ролика;

- электродвигателя, от которого подается вращение;

- нескольких столов;

- упорного конька.

Устройство фуговального станка

Создаваемый чертеж самодельного фуганка должен содержать информацию о том, на каком расстоянии устанавливается электродвигатель с роликом и вал с ножами. Схема определяет то, насколько будет уменьшено количество вращений на выходе и увеличена мощность.

Конструкция строгольного стола

Изготавление

Изготавливаем станину

Основанием для станка становится станина. Сделать ее можно своими руками с учетом нижеприведенных моментов:

- Больше всего для создания станины самодельного фуганка подходит металлопрофиль. Он обладает небольшим весом, прост в демонтаже.

- При создании чертежа следует учитывать то, что конструкция должна распределять оказываемую нагрузку, быть устойчивой.

- Все элементы должны быть прочно закреплены. Механизм, устанавливаемый на станину, с учетом обрабатываемого материала оказывает существенную нагрузку.

- Крепление элементов между собой проходит сваркой или резьбовыми соединениями. Если нужно, чтобы самодельный фуганок был мобильный и транспортировался при необходимости, тогда нужно выбирать резьбовое соединение. Сварка более надежная, но конструкция будет неразборной.

Стоит учитывать, что фуговальный станок должен устанавливаться ровно. Поэтому при соединении всех элементов строго выдерживается уровень.

Установка вала с ножами

Самодельный фуганок, как и промышленный вариант исполнения, имеет барабан ножами на поверхности, который при вращении проводит снятие дерева с поверхности заготовки. К особенностям установки этого элемента отнесем:

- Барабан представляет собой механизм, который состоит из двух подшипников, лезвия и центрального вала, на который передается вращение.

- Сделать лезвиями своими руками практически невозможно, так как для этого нужен токарные и вертикально-фрезерный станок.

- Барабан устанавливается на станину через подшипники, которые имеют специальные крепления.

- Механизм с лезвиями должен прочно крепится к основанию, так как именно на этом узле концентрируется вся нагрузка.

- На конце выходного вала должен быть установлен ролик для ремня. При этом изготовить его можно самостоятельно. Подбирать профиль этого элемента следует под профиль ремня.

Многие чертежи имеют схему, при которой лезвия на оси устанавливается в центральной части станины.

Стол

Конструкция имеет два стола, которые расположены на противоположенных сторонах барабана. Сложность их изготовления заключается в том, что механизм крепления должен жестко фиксировать поверхность. Фуговальный станок, созданный своими руками, должен иметь гладкую поверхность столов. Это связано с тем, что подача дерева будет проводится при сильном прижиме. Если между столом и заготовкой возникает сильное трение, то обработка существенно затрудняется.

Кроме этого следует учитывать тот момент, что стол должен выставляться по уровню относительно барабана с лезвиями. При этом высота должна регулироваться, для чего устанавливается специальные механизм. Своими руками можно создать подобный механизм регулировки путем использования резьбового соединения.

Еще одним важным моментом можно назвать то, что стол должен иметь ширину и длину согласно тому, какие заготовки будут подаваться. Сделать можно также разборный механизм своими руками.

Установка двигателя с приводом

Вращение режущего инструмента происходит от электрического двигателя. При рассмотрении рекомендаций по установке электродвигателя рассмотрим следующие моменты:

- Достаточно важно правильно выбрать тип электродвигателя и его мощность. Строгальный самодельный фуганок за один проход может снимать достаточно большой слой материала. Для бытового использования подойдет электродвигатель мощностью более 1 кВт. В последнее время большой популярностью пользуются модели, которые питаются от 220 В.

- Станок будет работать правильно в том случае, если шкив электродвигателя будет находится в одной плоскости с шкивом барабана. Сделать это достаточно сложно, нужно использовать измерительные инструменты и уровень.

- Важно правильно подобрать диаметры шкивов. Разность диаметров позволяет уменьшить количество оборотов на выходе, что значительно повышает тяговую силу.

- Ремень должен быть хорошо натянут. Стоит учитывать, что они производятся согласно установленным стандартам и имеют определенную длину. Поэтому расстояние между шкивами тщательно вымеряется.

- Рекомендуется создавать посадочное место на самодельном фуганке для электродвигателя с возможностью регулировки его положения. Этот позволит проводить натяжение ремня в случае, когда его длина увеличилась из-за износа.

Особое внимание уделяют безопасности самодельного фуганка. Электродвигатель станка должен иметь заземление не через станину, так как при определенных обстоятельствах возможно поражение током.

Жесткий упор

Последним конструктивным элементом, который также можно создавать своими руками, является жесткий упор. Он необходим для выдерживания прямолинейного движения заготовки вдоль стола. Для этого мастери во время подачи заготовки в продольном направлении также оказывает поперечное усилие. Упор устанавливается на дальнем краю стола, своими руками его можно сделать из обычного куска дерева, для чего достаточно повысить качество поверхности для минимальной степени шероховатости.

В заключение отметим, что самодельный фуганок делают как можно более безопасным, так как он имеет большое количество вращающихся элементов. Для этого из дерева или пластика можно создать специальный кожух, который закроет электродвигатель, ролики и ремень. Также нужно обращать внимание на то, что самодельный фуганок должен иметь жесткую установку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Как сделать рейсмус своими руками: чертежи самодельного строгального станка

Другие электроинструменты

В деревообрабатывающем производстве трудно обойтись без современного столярного оборудования, с помощью которого осуществляют обработку бруса, досок, придавая их сторонам идеально ровную поверхность. Для этих целей предназначен строгальный станок, способный справится с большими по площади изделиями.

Изготовленный своими руками рейсмус отличается малым весом, поэтому его легко установить или, убрав за ненадобностью, перевезти в другое место. Он имеет несложную регулировку, прост в эксплуатации и обеспечивает высокое качество обработки поверхностей.

1

Основные моменты изготовления деревообрабатывающего оборудованияНа этапе проектирования рейсмусового станка определяют конфигурацию будущего оборудования. В заводских моделях подачу осуществляют верхние ролики, требующие правильной настройки скорости вращения, что проделать в домашних условиях сложно. Самодельные конструкции, напротив, должны быть предельно простыми. Чтобы облегчить процесс их изготовления, отказываются от автоматической подачи заготовки для ее обработки и берут за основу фуганок – еще один вид деревообрабатывающего инструмента.

Кроме этого, следует предусмотреть следующие характеристики будущего строгального станка:

- Возможность изменения положения опорного стола, что необходимо для регулировки его высоты относительно режущего вала.

- Выбор обрабатывающего инструмента. Лучшее решение использовать запчасти от старой фабричной модели, которые обладают требуемыми техническими параметрами.

- Наличие устойчивой рамы. Во время работы оборудования неизбежно появляется вибрация, поэтому для увеличения качества обработки нужно снизить ее воздействие на обрабатываемые заготовки.

Для реализации поставленных задач составляют правильную схему, взяв за основу чертежи заводских моделей, готовые технические решения. Обязательно учитывают опыт изготовления самодельных рейсмусовых станков, а также размеры, толщину, породу древесины обрабатываемых заготовок.

2

Изготовление станины и установка деталейПри наличии необходимого инструмента и материалов сборка рейсмусового оборудования по дереву не займет много времени. Потребуются:

- токарный станок для изготовления валиков, шкивов;

- сверлильный станок или дрель, для проделывания отверстий в крепежных элементах;

- сварочный аппарат для сборки подающего стола, станины;

- болгарка для отрезки, подгонки деталей конструкции под требуемый размер.

Существует много вариантов, как сделать рейсмус своими руками, но оптимальные габариты для самодельного устройства не должны превышать 1х1 метра. Эти параметры позволяют обрабатывать заготовки любых размеров, при этом изделие получается мобильным и его будет удобно переставить, перевезти на другое место. Оборудование располагают таким образом, чтобы обеспечить доступ со всех сторон.

Если планируется стационарное использование, то чтобы исключить в будущем проявление излишней вибрации каркас бетонируют, закрепляют при помощи анкерных болтов.

Первым делом по предварительно составленным чертежам осуществляют сборку станины. Для придания конструкции необходимой жесткости берут железный уголок 50х50 мм, при его отсутствии профильную квадратную трубу 40х40 мм.

Размеченные элементы станины нарезают при помощи болгарки с абразивным кругом. Уложив на ровном месте, их собирают согласно схеме и производят сварку каркаса. Намечают отверстия крепления съемных частей и, используя дрель, просверливают их.

Завершив сварочные работы, приступают к установке валов: ножевого, прижимных, подающего. Для получения изделий высокого качества лучше приобрести ножевой вал целиком в сборе или готовые ножи для рейсмуса. Если есть возможность, прижимные валы делают из ручных выжимателей белья от старых стиральных машинок, прорезиненная поверхность которых мягко, но крепко удержит заготовки на рабочем столе.

Шкивы для мотора, валов предпочтительнее устанавливать шестеренчатые, что позволит использовать цепную передачу, отличающуюся большой степенью надежности. В качестве двигателя выбирают асинхронный электромотор мощностью 4–5 кВт. Принципиальная схема расположения деталей показана на рисунке:

1 – рабочий стол подачи, выдачи заготовки; 2 – древесная заготовка; 3 – предохранительное приспособление; 4 – подающий верхний валик с рифленой поверхностью; 5 – передний прижим; 6 – ножевой вал; 7 – задний прижим; 8 – подающий верхний валик с гладкой поверхностью; 9 – нижний гладкий вал

Основание стола состоит из задней и передней частей, которые закреплены на подготовленных регулировочных устройствах. С помощью них изменяют высоту стола и положение обрабатываемой заготовки. Перед началом работ обязательно проверяют расположение ножей, надежность крепления и правильность заточки.

3

Наладка оборудованияНастройку осуществляют следующим образом. Опорные ролики (8) опускают ниже уровня стола (10), а саму столешницу настолько, чтобы уложенный на нее предварительно обработанный деревянный брусок свободно проходил под ножевым валом. Медленно приподнимают стол, одновременно прокручивая вал, до касания им поверхности бруска. В момент прикосновения верхней гранью ножевого вала фиксируют положения стола.

Опустив рабочую поверхность на 0,3 мм, брусок перемещают под задний прижим (3), который регулируют винтами (2), стараясь получить касание шаблона. Дополнительно опускают на 0,7 мм (итого на 1 мм от начального уровня) и мерный штамп помещают под передний прижим (5), высота которого до момента касания бруска выставляется регулировочными винтами (6).

Опустив рабочую поверхность еще на 0,5 (1,5 мм от начального уровня), настраивают задний прижимной вал (1). Продолжая опускать на 0,5 мм, при помощи мерного шаблона изменяют высоту рифленого подающего вальца (7). Понизив еще на миллиметр, мерный шаблон устанавливают под когтевую защиту и регулируют высоту до момента касания. В завершении опорные ролики выставляют над поверхностью стола.

Обработка заготовки, которая не прижимается одновременно обоими валами, – запрещена!

В зависимости от модели деревообрабатывающего оборудования настроечные размеры могут отличаться. Приступая к обработке хвойных пород, разницу в высоте прижимных валов устанавливают в пределах 0,3 мм, для лиственных – 0,1 мм. Во время строгания заготовок важно соблюдать технику безопасности, поэтому нельзя:

- располагать руки вблизи движущихся и вращающихся механизмов;

- производить чистку во время работы;

- ремонтировать детали, находящиеся под напряжением.

Чтобы предупредить возможность повреждения током оборудование обязательно заземляют. Перед включением обязательно проверяют исправность всех механизмов.

4

Деревообрабатывающий инструмент из электрорубанкаИменно такой вариант изготовления рейсмусового станка в домашних условиях во многих случаях предпочитают умельцы при наличии электрорубанка. Затраты на доработку с сохранением принципа работы будут минимальными, но результат не хуже, чем при использовании дорогостоящего оборудования. Вместо стола устанавливают ровную мощную доску, по ее сторонам ограничители ширины, на которые производят крепление основного узла. Электрический рубанок крепят на основании с изменяющейся высотой.

Заднюю опорную металлическую пластину на рубанке меняют на изготовленную самостоятельно из ОСП, фанеры больших размеров. Толщину выбирают таким образом, чтобы получить одинаковый уровень относительно передней пластины, регулирующей зазор для снятия стружки в 1-3 мм. Ширина рабочего стола и опорной пластины должны быть равными друг другу.

Сбоку пластины прикручивают рейки крепления ножек нужной высоты. Поскольку стандарт ширины ножей 8,2 см, то толщина рубанка обрабатываемых заготовок, например бруса, не должна превышать 10 см, а межосевое расстояние крепления ножек 11–12 см. Следовательно, их длина составит 14–16 см, ширина выше 3,5 см, а толщина – 1 см. Их крепят на одном расстоянии от края пластины.

Предварительно собранное прижимное устройство с электрорубанком устанавливают на рабочем основании, располагая точки крепления строго по уровню. Это нужно для параллельного перемещения относительно рабочей поверхности и гарантирует необходимую точность обработки самодельным станком. Если требуется обеспечить прижим рабочего инструмента, то используют пружинные стяжки, резиновый жгут.

Это самый доступный вариант изготовления рейсмусового станка. Конечно, такой инструмент трудно считать полноценным, но принцип работы и конечный результат делают его пригодным для выполнения несложных операций в домашних условиях.

obustroen.ru

Самодельный фуговальный станок: чертеж, основные этапы создания

Чтобы любая работа спорилась, необходимо иметь хорошее оборудование и инструменты. Это же утверждение подходит и для любителей (или профессионалов) «повозиться» с деревом. Мастера по изготовления мебели или других деревянных изделий всегда стараются обзавестись различными инструментами и приспособлениями, которые смогут помочь им в работе.

Например, фуговальный станок. Это устройство существенно повышает производительность и качество работ по дереву. Но вот приобрести его получается не у всех любителей, ведь его цена довольно высокая. А как выйти из такой сложной ситуации? Решение есть, и оно довольно простое – это сделать настольный фуганок своими руками. А о самом процессе изготовления и будет рассказано в статье.

Для чего нужен фуговальный станок

В деревообрабатывающей мастерской могут находиться самые разные станки, но наиболее часто используемые (конечно, кроме циркулярной пилы) можно назвать фуговальные и рейсмусовые устройства. Эти два вида агрегатов немного схожи по своей функции, но отличаются по способу использования.

Если вам необходимо изготовить деревянную заготовку в виде доски, бруса или щита, то лучше воспользоваться рейсмусовым станком. Такое устройство, основным инструментом которого является все тот же нож, способно разрезать исходный материал на две параллельные части. При этом обе они будут подогнаны к определенным размерам.

Рейсмусовые станки выпускаются как одностороннего, так и двустороннего типа. В первом случае за один проход обрабатывается только одна сторона заготовки. Более производительным является двусторонний рейсмусовый станок. Здесь на выходе уже получается практически готовая деталь.

У рейсмусовых станков вал расположен над столешницей. Причем последняя делается массивной, чтобы сгладить большие вибрации. Кроме этого, механизм оснащается специальным кожухом, который предназначен для погашения шумов.

У фуговального станка немного другая задача. Это устройство используется для создания гладкой, без существенных шероховатостей, поверхности на заготовке. Такой станок также как и предыдущий вариант оснащается валом с ножами, только в фуговальном он расположен под столешницей.

Заготовка подается на рабочую поверхность с одной стороны, выход с противоположной уже частично обработанной. Так слоем за слоем достигается нужная ровность. После обработки на фуговальном станке деталь можно подавать на рейсмусовый.

Основные понятия

В подобном оборудовании будут присутствовать многочисленные вращающиеся детали. Отсюда можно сделать вывод, что выполнить такой станок своими руками будет не так уж просто. Поэтому приступая к его изготовлению нужно рассчитать свои силы. Если у вас уже имеется некоторый подобный опыт, то вы справитесь с задачей.Стоит сразу отметить, что сделать фуговальный станок полностью из деталей собственного изготовления у вас не получится. Конечно, возможно в ваших «закромах» имеется большой ассортимент различных устройств, но такое бывает редко. В первую очередь это касается вала с ножами и подшипников. Их, скорее всего, придется докупать или даже заказывать. Но если все что нужно имеется в наличии, то можно смело приступать к проектированию.

Некоторые детали для фуговального станка: ножевой вал, подшипники ножи, придется покупать или заказывать

В первую очередь стоит понять, какую именно «комплектацию» вы желаете получить. Тут может быть несколько вариантов:

- просто фуговальный станок. Он будет выполнять только одну функцию;

- комплект из фуганка и циркулярной пилы. В этом случае функциональность станка увеличивается в два раза;

- оборудование способное выполнять роль и фуганка, и циркулярной пилы, и шлифовального устройства, и точильного и сверлильного станка. Такое приспособление будет очень полезным для вашей мастерской, но вот выполнить его своими руками будет сложно.

Самый оптимальный и простой в исполнении вариант – это изготовить фуганок и циркулярную пилу на одной станине. Плюс ко всему оба инструмента будут вращаться от одного электродвигателя. Такая особенность существенно облегчить нашу задачу.

Рассмотрим основные составляющие нашего будущего настольного фуговального станка. В него будут входить:

- Станина. Эта конструкция будет удерживать весь станок и установленное на нем оборудование. Для ее изготовления лучше всего использовать прочные швеллеры, с толщиной стенок в пределах 8-10 миллиметров. Станину можно выполнить как разборную, так и капитальную. В первом случае все ее составляющие будут соединяться при помощи болтов и гаек. Если переносной станок вам не нужен, то швеллеры можно закрепить между собой при помощи сварки. Такой вариант будет более надежным. Можно обойтись и без станины, если ее роль будет играть рабочий стол;

- Рабочий инструмент. Это одна из самых главных составляющих станка. Ножи фуганка и сама пила – именно с их помощью вы и будете распиливать, и обрабатывать доски. Ножи прочно крепятся на валу. Они должны быть выполнены из надежной и крепкой стали. Пилу для циркулярки с победитовыми напайками. Такой инструмент прослужит вам гораздо дольше;

- Ротор – именно к нему будут крепиться все инструменты. Без этой детали невозможно выполнить ни один станок, рейсмус или циркулярную пилу. Найти подходящий ротор бывает довольно сложно, поэтому его лучше заказать у профессионального токаря, предварительно снабдив его чертежами;

- Рабочий стол. Для нормально функционирующего станка вам понадобиться три поверхности. Одна будет служить рабочим столом для циркулярной пилы, а две других для фуговального станка. Толщина материала для рабочей поверхности должна быть не менее пяти миллиметров. Для этих целей подойдет многослойная фанера или металлические листы. При этом желательно сделать небольшую разницу по высоте для поверхностей, предназначенных для фугования. Та сторона, по которой будет подаваться заготовка должна быть на пару миллиметров ниже то, на которую перейдет уже обработанная сторона. Такой перепад облегчить работу и существенно снизит вибрацию.

Электропривод фуговального станка

Ну и конечно не забудьте про привод. Все механизмы должны вращаться. Это значит, что привод будет являться «сердцем» станка. Приведем некоторые рекомендации по этому элементу конструкции:— в первую очередь приготовьте электродвигатель.

Электродвигатель для фуговального станка

Лучше всего для этих целей использовать трехфазный агрегат. Конечно, в этом случае вам возможно придется переделывать электрическую сеть в своей мастерской, то это того стоит. Трехфазные электродвигатели, работающие при напряжении в 380 В, способны развивать большую мощность. К тому же и крутящийся момент у таких устройств подходящий для наших целей. Минимальное значение по мощности должно быть 3 кВт, ну а максимальное по вашему усмотрению;

- для передачи вращательного момента от электродвигателя к рабочему валу должно осуществляться при помощи ремней. Лучше всего для этих целей подойдет двухручьевая клинообразная форма. Такие ремни более надежные;

- сам электродвигатель можно монтировать консольно, непосредственно внутри рамы станка. Такой способ поможет решить проблему, связанную с натяжением ремня. Если вы хотите укрепить двигатель более крепко, то нужно добавить в конструкцию салазки, с помощью которых будет проводиться регулировка;

- чтобы увеличить частоту вращения вала, стоит использовать два шкива. Один, большего диаметра, устанавливают на электродвигатель. Шкив с меньшим сечением монтируют на вал.

Очень внимательно отнеситесь к обеспечению питанию станка. Трехфазный ток подается по четырехжильному кабелю. При этом должно быть организовано надежное заземление. Эти требования помогут избежать несчастных случаев при работе на станке.

Чертеж. Основные этапы создания фуговального станка

Настольный фуговальный станок — чертеж

Настольный фуговальный станок — чертеж (часть2)

Фуговальный станок, самый простой его вариант без дополнительных функций, можно довольно легко изготовить своими руками. Общий ход работ в этом случае будет выглядеть следующим образом:

- вначале приготовьте все необходимые детали, инструменты и материалы;

- создаем чертеж будущего станка. Без этого «документа» нельзя начинать работу. С помощью чертежа вы сможете просчитать все нюансы и подготовиться к ним. Кроме того, наличие такого плана значительно облегчит и упростить задачу;

- далее, переносим все размеры будущих деталей на заготовку и изготавливаем их;

- очень важная деталь – это место для установки подшипников ротора. Его делают из нескольких заготовок.

При скреплении используется клей и прижим. Выемка должна идеально подходить по размерам подшипника;

- далее, проводим установку электродвигателя. Для этого, как уже отмечалось выше, можно использовать консольное крепление, или установить агрегат на салазки;

- следующим этапом будет сборка ротора с подшипником и установка их на свое место. Одновременно проводится подсоединение к электродвигателю при помощи ременной передачи. Проверьте, чтобы ротор свободно вращался в подшипнике;

- далее, проводится сборка и установка рабочей поверхности. Она будет состоять из двух частей – подающей и принимающей. При этом вторая должна быть на пару миллиметров выше первой. Рабочую поверхность можно выполнить из многослойной фанеры, а для большей прочности и увеличения срока службы оббить листовым железом.

После создания системы включение и выключения электродвигателя станок готов к использованию. Но чтобы ваш новый инструмент приносил только пользу и радость работы, стоит его правильно и безопасно эксплуатировать.

Рекомендации по использованию

Роторный станок, как и любой механизм, нуждается в правильной эксплуатации. Если не соблюдать определенные правила, то устройство может быстро выйти из строя. А в худшем случае вы сами получите травму. Поэтому при использовании следует соблюдать рекомендации от специалистов:

- чтобы станок работал надежно необходимо периодически проводить профилактические работы. В такой комплекс включают следующие мероприятия – проверка надежности расположении ножей на валу, шприцевание подшипников, проверка электродвигателя, осмотр ременной передачи на предмет достаточности ее натяжение, проверка всех контактов и так далее;

- вращающиеся детали всегда опасны. А если они еще оснащены острыми лезвиями, то риск получения трав очень велик. Чтобы повысить безопасность эксплуатации вал с ножами лучше закрывать кожухом. Он будет раскрываться при происхождении деревянной заготовки, и снова закрываться при простое;

- при работе на станке соблюдайте все меры безопасности. Особенно это касается качества освещения рабочего места. Над станком повесьте мощную лампу, да и само помещение вашей мастерской должно быть светлым. Также обратите внимание на качество пола. Если он слишком скользкий, то лучше установить деревянный помост или резиновый коврик;

- не стоит прибегать к чрезмерным усилиям во время строгания или резки материала. Лишняя сила не ускорит работу, а только испортить заготовку или приведет к поломкам самого станка;

- не стесняйтесь приглашать помощника при обработке длинных заготовок. Так работа будет выполнена быстрее, качественней и безопасней для вашего здоровья.

Конечно, стоит следить за чистотой рабочего стола. После окончания работы, при выключенном и обесточенном станке, проведите очистку устройства от стружки. То же самое нужно периодически нужно делать для выполнения больших объемов. Выключите станок и удалите все накопившиеся стружки из всех механизмов и поверхностей. Чистота облегчит вашу работу и поможет сохранить работоспособность установки на более длительный срок.

В видео будет подробно рассмотрен один из вариантов самодельного фуговального станка.

Видео: самодельный фуговальный станок

Похожие статьи

teremizbrusa.ru

Строгальный станок своими руками | Строительный портал

Многие люди предпочитают небольшие столярные работы выполнять дома своими руками или на даче. Это позволяет дать волю своей фантазии и сэкономить денежные средства из семейного бюджета. Но для работы с деревом требуются подручные приборы, к примеру, строгальный станок, который можно изготовить своими руками.

Содержание:

- Возникновение строгального станка

- Назначение строгальных станков

- Конструкция строгального станка

- Принцип работы строгального станка

- Изготовление строгального станка

Возникновение строгального станка

Первый строгальный станок известен ещё со времен Леонардо Да Винчи. Но он не повлиял на развитие данного оборудования, так как все записи были утеряны. Ученый де ла Гир из Франции в 1719 году сконструировал строгальный станок, что представлял изначально модификацию токарного станка, а движение проводилось веревкой от лучка.

А сегодня существует много разнообразных строгальных станков, которые зависимо от выполняемых работ, разделяются на такие группы: аппараты общего назначения, специализированные и специальные станки.

К станкам общего назначения относят продольно-строгальные и поперечно-строгальные. Специальные станки предназначаются для выполнения определенных детальных операций, в основном, они используются в массовом производстве.

К специализированным станкам причисляют поперечно-строгальные аппараты с подвижной кареткой для работы с тяжелыми деталями, ямные продольно-строгальные станки для обработки тяжелых и крупных деталей и кромкострогальное оборудование для обработки кромок больших листов.

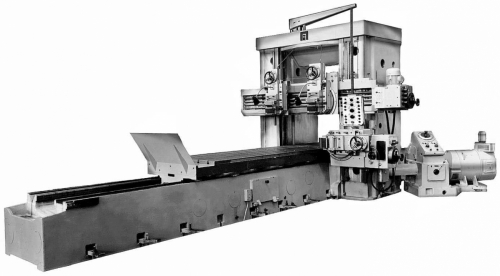

Продольно-строгальный станок предназначается для обработки крупных заготовок. Такие аппараты бывают одно- и двухстоечными. В процессе резания металла у продольно-строгального станка движения передаются заготовке, что предварительно зафиксирована на столе строгального станка. Его основными характеристиками являются ширина и длина строгания. Максимальная длина достигает при этом до 25, а ширина доходит до 5 метров.

Поперечно-строгальный станок используют для работы со средними или мелкими заготовками. Движения же передаются режущему инструменту, а не заготовке. Этот инструмент размещается на ползуне. Характеристикой такого строгального станка выступает длина хода ползуна, которая достигает 2,5 метров. Стол, где фиксируется заготовка, вы можете передвигать в горизонтальной и вертикальной плоскостях.

Назначение строгальных станков

Строгальные станки необходимы для обработки линейчатых поверхностей – вертикальных, горизонтальных и наклонных плоскостей. К линейчатым причисляют и фасонные поверхности, которые представляют из себя сочетание плоскостей, что расположены под разными углами.

С помощью металлообрабатывающих и деревообрабатывающих строгальных станков возможна обработка и фасонных поверхностей, на профиле которых имеются криволинейные участки, что образуются дугами окружности или сложными кривыми. На строгальных станках обрабатывают не только плоские поверхности, но и пазы, прямолинейные канавки, уступы и разные выемки. Возможна обработка металла по замкнутому контуру.

Обработке с использованием строгального станка подвергаются детали с малыми размерами и крупные поковки, сварные конструкции и отливы, что имеют длину до 12 метров, ширину до 6 метров и высоту до 3 метров. Вес подобных деталей может доходить до 200 тонн.

На строгальных станках обработку заготовки проводят по плоскости, толщине или в угол, благодаря этому пиломатериал приобретает идеальную ровность. На двухстороннем фуговальном станке одновременно совершается обработка пласта и кромки детали. На двустороннем рейсмусовом оборудовании осуществляется обработка параллельных плоскостей.

Металлорежущие станки строгального характера используют в специальных механических цехах для обработки всевозможных деталей в автомобильной промышленности. Также они встречаются во многих ремонтных мастерских и инструментальных цехах. Они хорошо подходят для работы с деталями из стали, разных сплавов цветного металла и даже некоторых видов пластмассы.

Строгальные станки по дереву применяются для обработки поверхности древесины после распиловки «начисто», изготовления пиломатериала и паркета. Они предназначены для обработки прямолинейных заготовок и фрезерования по плоскости. Использование разных наборов ножей позволяет работать с мягкими (ель, сосна) и твердыми (тополь, дуб, бук) породами древесины.

Конструкция строгального станка

Строгальный станок состоит из таких основных элементов, как ножевой вал, двигатель, рабочий стол и вальцы. Рабочий стол разделяется на две части, между ними проходит ножевой вал, который служит для срезания верхней части заготовки. Подаются заготовки автоматически или вручную. При перемещении заготовки по станку она поддерживается специальными вальцами.

Особенностью устройства строгального станка выступает механизм, что помогает регулировать толщину строгания и обеспечивает установку с точностью до десятых миллиметра. Основой строгального станка является станина, сваренная из стальных уголков, что имеют сечение 50 на 50 миллиметров. Ширина станины находится в зависимости от расстояния между опорными подшипниками вала. Корпус к станине крепят при помощи болтов. Поперечными креплениями являются арматурные прутки.

Рабочий стол изготавливают из двух половин - неподвижной и подвижной, что закреплены на рамках из уголка, который имеет сечение 25 на 25 миллиметров. Ширина обеих рамок равняется ширине станины, а длина меньше на 50 миллиметров длины столов. Столешницы делают из металлических листов толщиной 3 миллиметра.

Рамка неподвижного стола крепиться на станине сваркой с помощью стоек, что имеет сечение 10 на 40 миллиметров. Неподвижный стол со стойками, что приварены к рамке, монтируют так. Сначала он выставляется относительно строгального вала с помощью вспомогательных клиньев и брусков - строго параллельно станине. Данное положение фиксируют, приваривая стойки к станине.

Стол подвижного типа представляет из себя конструкцию треугольного сечения: в схеме строгального станка боковина и рамка со столешницей являются катетами, а опорная плита — гипотенузой прямоугольного равнобедренного треугольника. Изменить высоту стола относительно вала можно посредством перемещения опорной плиты по направляющим с помощью винтового механизма по виду талрепа.

Лист столешницы прикрепляют к рамке с помощью винтов с потайными головками. Это помогает регулировать первоначальное положение столешницы относительно неподвижного стола и вала благодаря установке прокладок. Шплинт, что закреплен на неподвижном уголке, ограничивает перемещение передвижного стола больше чем на 3 миллиметра по высоте.

При строгании разных заготовок в качестве упора предусмотрена направляющая линейка. Ее конструкция позволяет в определенных пределах менять относительно стола угол опорной поверхности. В самодельных строгальных станках применяется электродвигатель, что имеет мощность 1,5 кВт и скоростью вращения 2850 оборотов в минуту.

Принцип работы строгального станка

Заготовку на продольно-строгальном станке закрепляют на столе, что совершает возвратно-поступательное движение. Резцы закреплены в суппортах. Резец вместе с суппортом относительно обрабатываемой заготовки перемещается после двойного хода стола на размер подачи в поперечном направлении, тем самым обеспечивая срезание слоя металла, и после этого цикл повторяется.

В конструкции продольно-строгального станка имеется механизм, который обеспечивает возвратно-поступательные движения стола вместе с заготовкой и подачу резца в горизонтальном или вертикальном направлении. Станки имеют автоматическую подачу стола и резцового суппорта. Управлять ими можно с помощью центральной кнопочной станции и рукояток, что удобно расположены. Это следует учитывать перед тем, как сделать строгальный станок.

Возвратно-поступательные движения резца представляют собой главные движения, а периодическое вертикальное или поперечное перемещение стола с заготовкой - движение подачи.

Обычно в движение стол приводится от электрического мотора постоянного тока через коробку скоростей, обеспечивающую вместе с бесступенчатым регулированием скорости плавное врезание в заготовку резца и в конце рабочего хода его замедленный выход.На основе строгальных станков общего характера изготовляют специализированные станки и аппараты, в которых процедура строгания сочетается с растачиванием, фрезерованием и шлифованием. Дистанционное управление функционирования станков совершается с подвесной кнопочной станции.

Изготовление строгального станка

Изготовление любого оборудования для обработки металла, в том числе и строгального станка своими руками, начинается с подготовки соответственного чертежа. Определитесь с размерами станка и функциями, которые он будет выполнять. Выбирайте размеры, исходя из собственных требований.

Для домашних нужд не целесообразно изготавливать большой станок. Подумайте, где он будет располагаться. Строгальный станок является громоздкой и тяжелой конструкцией, поэтому в самом начале необходимо выбрать место, где вы будете прикручивать ножки к полу. Это требуется, чтобы в процессе использования строгальный станок от вибраций не двигался.

На чертеже должны отражаться все особенности конструкции и точные размеры каждого элемента. Чертеж рекомендуется делать в двух вариантах – чистовом и черновом. Внимательно проверяйте правильность чертежа строгального станка во избежание возникновения ошибок и порчи материала.

Лучше всего основной каркас станка изготовить из стальных балок. Сварите их между собой. Приварите перекрестие между параллельными балками. Это способно придавать конструкции дополнительной жесткости и прочности. Также помните о дополнительных ребрах жесткости для крепления пилы и мотора. Наложите на остывшие и оштукатуренные балки тонкий слой грунтовки. Подождите, пока поверхность просохнет, и покрасьте конструкцию любой водостойкой краской.

Настелите сверху несколько толстых досок, которые следует прикрутить болтами и гайками. На болты нанесите перед закручиванием смазку. Между досок необходимо сделать аккуратный пропил в месте, где будет располагаться диск пилы. Поверхность досок следует тщательно зашкурить. Помните, что между досками не должно возникать больших зазоров. При желании дополнительно сделайте приспособление для прикручивания стальных тисков.

После этого необходимо установить привод диска пилы и закрутить тщательно болты креплений. Проверьте, чтобы посередине пропила располагались направляющие диска. Проверьте работоспособность механизма, который направляет доски под диск. В каркас установите дизельный или электрический мотор, который нужно подсоединить к приводу.

Если мотор является электрическим, то рекомендуется тщательно замаскировать электропровод. При использовании дизельного мотора необходимо позаботиться о специальной трубке, посредством которой выходят выхлопные газы. Теперь станок готов! Вы можете включить собранный станок и проверить его работоспособность.

Теперь вы знаете, что с помощью строгального станка можно совершать обработку металла и древесины, а точнее - строгание изделий. Но цена строгальных станков слишком высока, и рядовой хозяин вряд ли позволит себе купить такое оборудование. При большом желании вы можете самостоятельно изготовить такой станок, если будете внимательно следовать нашим рекомендациям и придерживаться инструкции.

strport.ru