Как сделать шлифовальный станок своими руками: инструкция с пошаговым фото. Как сделать шлифовальный станок своими руками по металлу

Ленточный шлифовальный станок своими руками – чертежи, видео, фото

Ленточный шлифовальный станок используют в тех случаях, когда необходимо выполнить чистовую обработку деталей, то есть в качестве оборудования для осуществления финишных технологических операций. Чаще всего такие станки применяются в мебельной промышленности, с их помощью выполняют обработку деталей, изготовленных из древесины различных пород. Но использовать ленточно-шлифовальный станок можно и для обработки металлических деталей, для чего применяется лента с соответствующим абразивным материалом.

Ленточно-шлифовальный станок

Области применения станка

Основными задачами, которые выполняет ленточный станок шлифовальной группы, являются: финишное выравнивание обрабатываемой поверхности, доведение уровня шероховатости поверхности до требуемого, доведение обрабатываемых поверхностей до уровня гладкости перед их покрытием лаком и другими отделочными материалами. Также ленточный станок применяется для устранения незначительных дефектов обрабатываемой поверхности: углублений, возвышений и заусенцев, обработки финишного покрытия: удаления наплывов грунтовки и лака, грата, шлифовки внутренних поверхностей, обработки закруглений на поверхности детали.

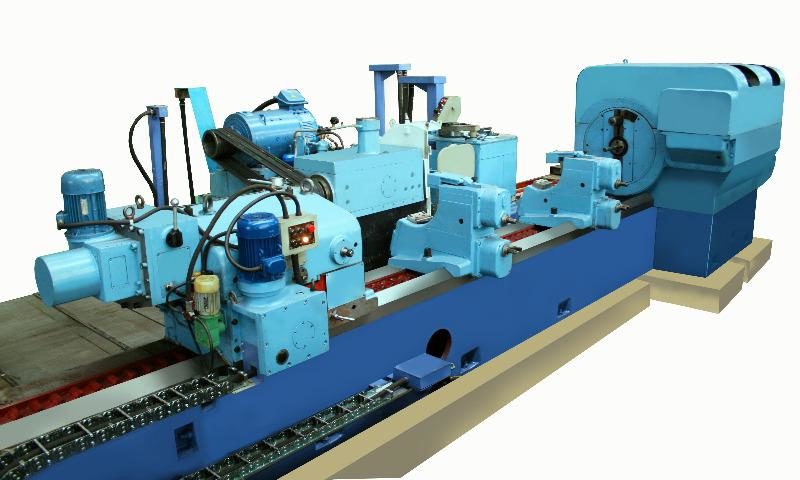

Вариант заводского производства, чертежи которого вполне можно использовать для создания аналогичного самодельного устройства.

Ленточный станок может быть использован для обработки деталей, изготовленных из различных материалов: древесины, простой и легированной стали, цветных металлов. Что удобно, обрабатывать при помощи ленточного станка можно детали, которые имеют различную форму: четырехугольную, круглую и плоскую. При помощи такого оборудования можно обрабатывать круглые и трубные детали, отличающиеся большим диаметром своего поперечного сечения.

Конструктивные особенности станка

Рабочим инструментом любого ленточного плоскошлифовального станка является лента, на поверхность которой нанесен абразивный порошок. Она выполнена в виде кольца и размещена между двумя вращающимися барабанами, один из которых является ведущим, а второй ведомым.

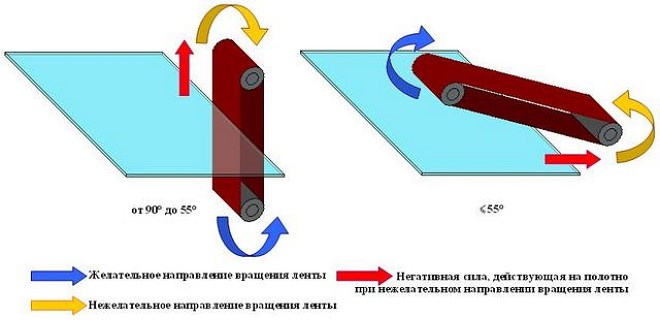

Рекомендации по направлению вращения ленты станка

Вращение на ведущий вал ленточного станка передается от электродвигателя, который соединен с ним при помощи ременной передачи. Скорость движения ленточного механизма можно регулировать, тем самым изменяя режимы обработки деталей. Лента плоскошлифовального станка может располагаться горизонтально или вертикально, а также под определенным углом, что допускают некоторые модели оборудования данной категории.

Выбирая модель ленточного шлифовального станка для обработки той или иной детали, важно учитывать длину поверхности, которую необходимо подвергнуть шлифовке. Намного удобнее обрабатывать на таких станках детали, длина поверхности которых меньше, чем длина абразивной ленты и рабочего стола. При соблюдении таких условий и качество обработки будет намного выше.

Самодельную версию станка не так уж и сложно реализовать в условиях домашней мастерской

Ленточный шлифовальный станок может иметь различное конструктивное исполнение: с подвижным и неподвижным рабочим столом, со свободной лентой. К отдельной категории относится широколенточное оборудование, особенность которого заключается в том, что их рабочий стол, являющийся одновременно и элементом подачи, изготовлен в форме гусеницы. В тех моделях оборудования, в конструкции которых предусмотрен рабочий стол, абразивная лента расположена в горизонтальной плоскости, а в оборудовании со свободной лентой, в котором рабочего стола не предусмотрено, она может иметь различное пространственное положение.

Обязательным конструктивным элементом любого ленточного шлифовального станка, в том числе и настольного, является вытяжное устройство, которое необходимо для удаления пыли, в большом количестве образующейся в процессе обработки. Как профессиональный, так и любой самодельный шлифовальный станок, использующийся в домашней мастерской или гараже, приводится в действие от электрического двигателя.

Принцип работы

К основным параметрам работы ленточного шлифовального станка относятся скорость подачи и усилие, с которым лента прижимается к обрабатываемой детали. Такие параметры, как степень зернистости абразивной ленты, следует выбирать в зависимости от того, из какого материала изготовлена обрабатываемая деталь, а также от степени шероховатости, которой должна обладать поверхность обработанного изделия.

Характеристики обрабатываемого материала, в частности, его твердость, в первую очередь влияют на то, с какой зернистостью следует выбирать абразивную ленту. Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

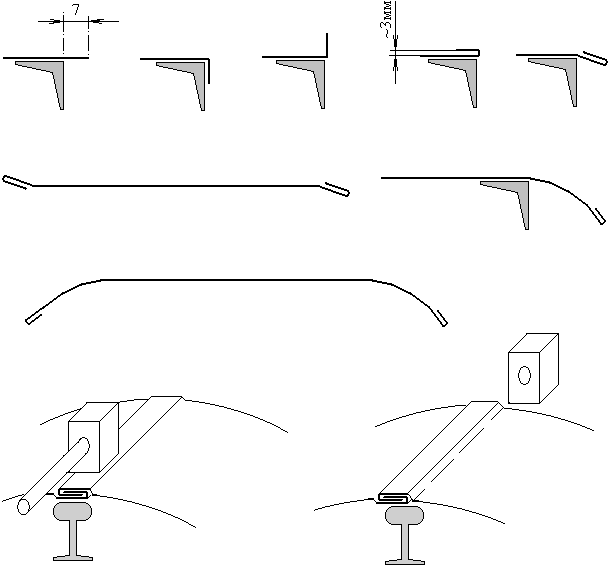

Еще одна вариация станка — вид со стороны рабочей поверхности ленты

На результаты шлифовки оказывает влияние и то, насколько качественно склеена абразивная лента. Чтобы получить высокое качество обработки и не столкнуться со сбоями в работе ленточного станка, не следует использовать абразивные ленты, которые склеены неправильно или имеют надорванные края. При надевании ленты на валы оборудования следует располагать ее так, чтобы конец шва, лежащий внахлест, не задирался об поверхность обрабатываемой детали, а проскальзывал по ней. Подробнее о склеивании ленты в видео ниже.

Любой, в том числе ручной шлифовальный станок должен предусматривать возможность регулировки натяжения ленты, что обеспечивается за счет перемещения подвижного вала, который не является приводным. Натяжение ленты — очень важный параметр, при выборе которого следует руководствоваться правилом «золотой середины». Если ленту шлифовального станка натянуть слишком сильно, то это может привести к ее разрыву в процессе работы, а слишком слабое ее натяжение является причиной проскальзывания и, как следствие, ее чрезмерного нагрева. Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

Как сделать ленточно-шлифовальный станок

Многие домашние мастера и профессионалы задаются вопросом, как изготовить шлифовальный станок своими руками. Причина возникновения такого вопроса достаточно проста: высокая стоимость серийного шлифовального оборудования, окупить которое при нерегулярном использовании не всем под силу. Для того чтобы сделать такое оборудование, понадобится несколько основных составляющих: электродвигатель, катки и надежная станина. Естественно, не будут лишними чертежи такого устройства или его фото. Также в конце статьи можно посмотреть ролики по сборке ленточного станка своими силами.

Двигатель для ленточного шлифовального оборудования найти несложно, его можно снять с отслужившей свой срок стиральной машинки. Станину придется сделать самостоятельно, для этого можно использовать лист металла с размерами 500х180х20 мм. Одну сторону станины следует обрезать очень ровно, так как к ней необходимо будет крепить площадку, на которой будет смонтирован электродвигатель. Площадку для электродвигателя также следует сделать из листа металла с размерами 180х160х10 мм. Такую площадку нужно закрепить к станине очень надежно при помощи нескольких болтов.

Еще один вариант исполнения станины

Эффективность ленточного шлифовального станка напрямую зависит от характеристики электродвигателя, который на нем установлен. Если вы собрались сделать шлифовальный станок своими руками, то вам вполне подойдет электродвигатель с мощностью 2,5–3 кВт, развивающий порядка 1500 оборотов в минуту. Для того чтобы при использовании такого двигателя шлифовальная лента перемещалась со скоростью 20 м/с, барабаны должны иметь диаметр порядка 200 мм. Что удобно, если подобрать двигатель с такими характеристиками, то вам не потребуется делать редуктор для своего шлифовального станка.

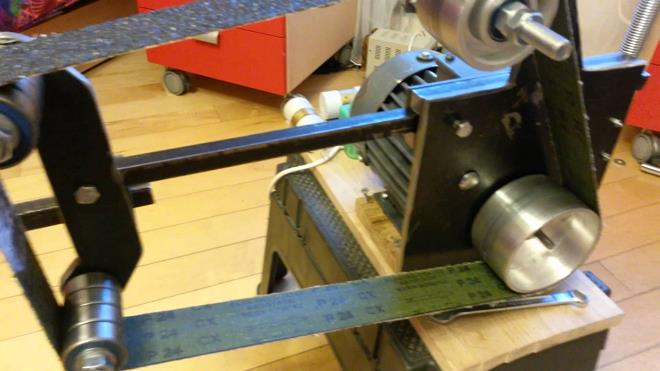

Ведущий вал соединяется с валом электродвигателя напрямую, а второй — ведомый — должен свободно вращаться на оси, которую устанавливают в подшипниковые узлы. Чтобы абразивная лента более плавно касалась поверхности обрабатываемой детали, участок станины, на котором устанавливается ведомый вал, следует выполнить с небольшим скосом.

Сделать валы для ленточного шлифовального станка с минимальными финансовыми затратами можно из плиты ДСП. Просто нарезаете из такой плиты квадратные заготовки размером 200х200 мм, сверлите в них центральные отверстия и пакетом с суммарной толщиной 240 мм насаживаете их на ось. После этого вам останется только проточить полученный пакет и сделать из него круглый вал с диаметром порядка 200 мм.

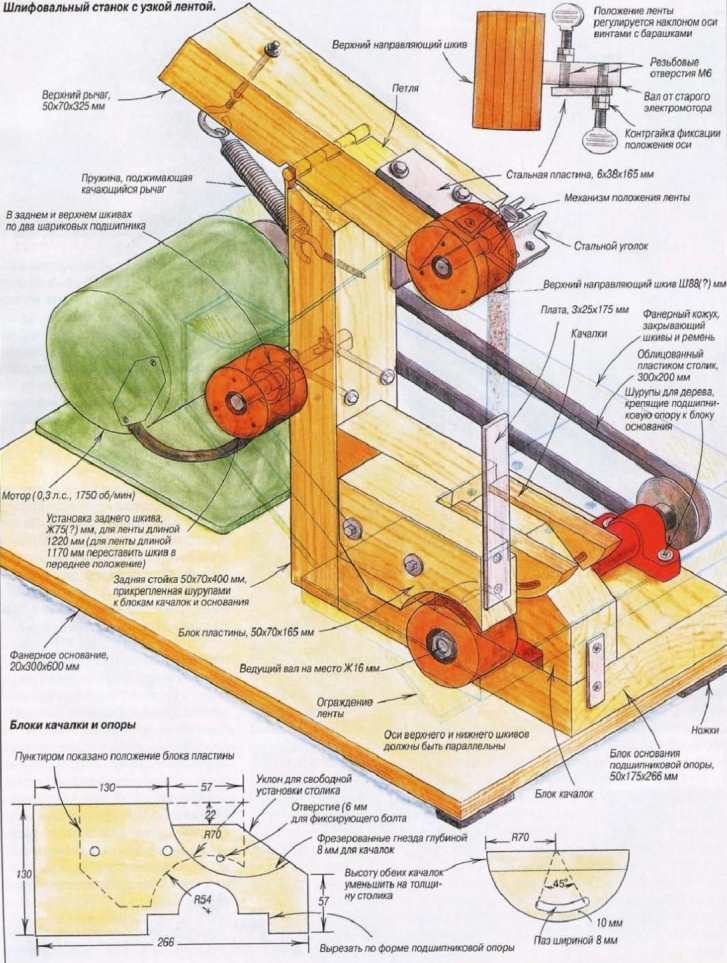

Чертежи и подробный разбор некоторых деталей станка, выполненного из дерева.

Ленточно-шлифовальный станок из дерева (нажмите, чтобы увеличить)

Механизм регулировки наклона стола

Механизм регулировки наклона стола

Натяжитель ленты

Натяжитель ленты  Станок в сборе

Станок в сборе

Чтобы лента располагалась строго посередине вала, диаметр его центральной части должен быть на 2–3 мм больше, чем по краям. А чтобы исключить проскальзывание ленты на барабане, необходимо намотать на него слой тонкой резины, для чего можно использовать старую шину от велосипедного колеса, предварительно разрезав ее вдоль всей ее длины.

Шлифовальная лента для такого станка, оптимальная ширина которой должна соответствовать 200 мм, делается из обычного наждачного полотна. Стандартное полотно разрезается на полосы требуемой ширины, а из них уже клеится абразивная лента. Следует иметь в виду, что материал клеится встык, для этого с обратной стороны подкладывается плотная материя, которая и укрепит полученный шов. На свойства такого шва большое влияние оказывает клей, он должен быть очень качественным, тогда материал не порвется по шву после недолгого использования.

Еще несколько вариантов изготовления ленточно-шлифовальных станков можно увидеть на видео ниже.

На самодельном ленточном шлифовальном станке можно не только обрабатывать изделия из древесины, но и использовать его для заточки различного инструмента: стамесок, секаторов, ножей, топоров и др. Кроме этого, на таких станках можно обрабатывать детали, которые имеют криволинейную поверхность.Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

Как сделать шлифовальный станок своими руками

Стоимость шлифовального станка заводского изготовления довольно высокая. Если электроинструмент не по карману, можно попробовать изготовить его самостоятельно. На таком станке можно будет не только шлифовать деревянные заготовки, но и затачивать инструмент. Собрать шлифовальный станок своими руками можно трех видов: ленточный, дисковый и барабанный.

Вариант изготовления ленточного станка

Для сборки шлифовального станка ленточного типа понадобится электромотор, прочная станина и катки, на которых будет вращаться лента. Обязательно под рукой иметь чертеж или подробную схему с указанием всех узлов и размеров. Пример схемы станка с деревянной станиной предлагаем посмотреть на фото.

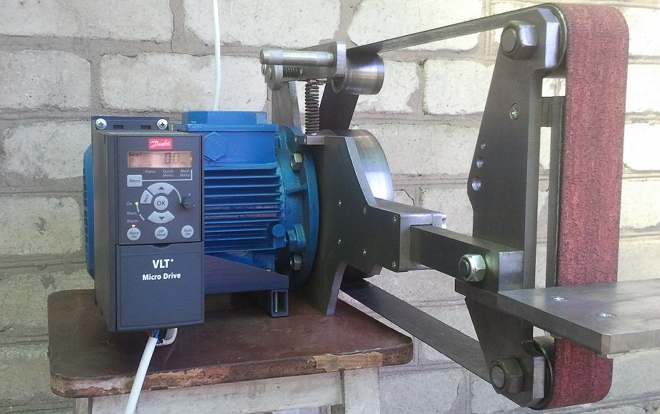

На следующем фото представлена готовая конструкция станка. В этом варианте расположение трех рабочих валов выполнено так, что движущаяся лента образует вертикальную шлифовальную плоскость. В качестве привода использована ременная передача.

В конструкции станка можно использовать четыре катка. Один из них является ведущим и насажен непосредственно на вал электродвигателя. На фото показан пример такой конструкции. Установка четырех катков позволяет получить две шлифовальные плоскости: горизонтальную и вертикальную.

Деревянная станина сглаживает вибрацию работающего электродвигателя, однако, древесина недолговечная. Оптимально заготовку размером 50х18 см вырезать из стали толщиной 2 см. Один край станины делают идеально ровный, чтобы к нему закрепить площадку для электромотора. Для следующей детали понадобится сталь толщиной 1 см. Площадку вырезают размером 18х16 см, после чего закрепляют к станине болтовым соединением.

Большая мощность электромотора для такого станка не нужна. Подойдет двигатель от старой стиральной машинки. Если требуется большая производительность шлифовальной машины, тогда желательно найти электромотор с частотой вращения вала 1500 об/мин мощностью от 2,5 до 3 кВт. Качественной шлифовки можно добиться при движении наждачной ленты со скоростью 20 м/с. Чтобы достичь таких параметров, используют рабочие барабаны диаметром 20 см. Если сделать тоньше катки, придется снижать частоту вращения вала мотора с помощью редуктора, что крайне неудобно.

Ведущий барабан можно насадить на вал двигателя. Если такой вариант не подходит, изготавливают отдельный узел. Ведущий вал с подшипниками закрепляют на станине. С оного конца насаживают шкив ременной передачи, а с другого конца устанавливают ведущий барабан. Тогда на вал электродвигателя тоже насаживают шкив и надевают клиновидный ремень. Ведомые катки вращаются произвольно на подшипниках.

Шкивы ременной передачи придется вытачивать на токарном станке, а катки можно сделать из квадратных кусков ДСП размером 20х20 см. Плиты складывают друг на друга, пока не получится суммарная толщина 24 см. По центру квадратных плит сверлят отверстие, вставляют шпильку с резьбой и плотно стягивают пластины с обеих сторон гайками. Квадратную заготовку протачивают так, чтобы получился барабан диаметром 20 см.

Во время проточки катка предусматривают в его центральной части утолщение. По отношению к краям барабана перепад должен составить 3 мм. За счет утолщения лента не будет съезжать с катков. Поверхность деревянного барабана обтягивают резиной. Подойдет старая велосипедная камера. Резина предотвратит проскальзывание ленты на катках.

Для изготовления шлифовальной ленты подойдет наждачная бумага на тканевой основе. Можно вырезать цельную полосу необходимой длины, края которой склеивают встык. Если длинной полосы наждачной бумаги нет, отрезают полосу прочной ткани и сшивают ее в кольцо. Наждачную бумагу нарезают прямоугольниками, после чего наклеивают на полоску ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслоилась.

Изготовление дискового шлифовального станка

Дисковый станок считается самым простым в изготовлении. Принцип его работы напоминает обыкновенный электрический наждак. Сборка шлифовального станка представлена инструкцией с пошаговым фото:

- Силовой установкой станка выступает трехфазный электродвигатель. Такой выбор не случаен, так как перемена фазы при подключении позволяет организовать реверс. К сети 220 В мотор можно подключить через конденсаторы.

- Рабочий диск выпиливают из фанеры толщиной 1,5 см. Две одинаковые заготовки склеивают между собой. В итоге получается диск толщиной 3 см. Строго по центру сверлят отверстие, диаметр которого равен толщине вала электромотора.

- Для сборки станины лучше использовать обрезную доску, а направляющие и рабочий стол выпиливают из фанеры толщиной 1,5 см. Дерево для изготовления станка лучше подойдет, чем металл. Древесина гасит вибрации мотора.

- Рабочим диском можно шлифовать и даже затачивать. Важно правильно подобрать абразивные материалы. Они должны быть на липучке и соответствовать своему назначению. Если нужно шлифовать изделие из камня или гранита, на рабочий диск наклеивают алмазный круг «Черепашка».

- Чтобы отшлифовать деревянную заготовку, на рабочий диск приклеивают круг из наждачной бумаги.

- Аналогичные круги на липучке есть по металлу. На таком диске можно затачивать ножи, топоры и другой инструмент.

При конструировании дискового шлифовального станка важно позаботиться о безопасности. Сверху вращающийся рабочий диск закрывают защитной аркой. На рабочем столе предусматривают регулирующуюся пятку, служащую упором для обрабатываемой детали.

Столешницу станка не стоит вскрывать лаком или красить. Со временем неравномерно стершееся покрытие создаст трудности перемещения обрабатываемой заготовки.

Изготовление барабанного станка для шлифовки доски

Для изготовления барабанного станка собирают станину. Потребуется брус из твердых пород дерева. Снизу к станине крепят электродвигатель со шкивом. Барабан с подшипниками подойдет от отслужившего транспортера. Наждачную бумагу нарезают лентой и наматывают плотно встык на рабочий каток. По краям барабана бумагу фиксируют хомутами.

Крепят рабочий каток сверху к станине. Под ним будет располагаться столешница станка. На вал барабана насаживают шкив и создают ременную передачу с мотором. Столешницу делают регулируемую на винтах, чтобы можно было шлифовать доски разной толщины. Во избежание вибраций станка ножки станины желательно зафиксировать к полу.

Если постараться и приложить усилие, то любой рассмотренный агрегат будет работать не хуже шлифовального станка заводского изготовления.

instrumentiks.ru

Как сделать ленточный шлифовальный станок по металлу своими руками?

Ленточный шлифовальный станок по металлу относится к категории универсальных инструментов, отличающихся широкой областью применения. Он подходит для работы с различными материалами, но оптимальное соотношение скорости и качества формируется именно с металлом.

Без этого оборудования заметно усложняется изменение размера, создание идеальных форм, яркого блеска и привлекательного внешне вида изделий, что особенно актуально при работе с деталями, имеющими нестандартное исполнение. Главным предназначением является проведение чистового этапа обработки. Устройства подобного вида используются, как правило, для формирования элементов, имеющих производственное назначение.

Описание

Достаточно взглянуть на ленточно-шлифовальный станок по металлу российского производства, и сразу становится понятен принцип его работы. Центральная часть прибора заключена в шлифовальной ленте. Она представляет собой рабочую поверхность, используемую для доведения заготовок до желаемого вида. Лента может быть различной, ее характеристики определяются количеством абразива и зернистостью. От последнего параметра зависит качество и интенсивность обработки, а абразивный элемент может быть представлен алмазом, карбидом кремния или окисью алюминия. При необходимости данная деталь заменяется на другую.

Выбор ленты имеет особое значение, так как некачественное изделие или не соответствующее используемым материалам усложнит проведение обработки и получение необходимого результата. Максимальная гладкость заготовки обеспечивается снятием тонкого поверхностного слоя при помощи абразивного напыления. Достаточно подобрать подходящую ленту - и станет возможным формирование зеркальной поверхности.

Бытовые комбинированные ленточные шлифовальные станки по металлу имеют еще одну основную деталь – это рабочий привод. Движение обрабатывающей ленты производится именно электрическим двигателем, встроенным в конструкцию. Среди особенностей оборудования стоит отметить сохранение стабильности работы при любых эксплуатационных условиях и проведение процесса обработки с неизменной скоростью движения ленты.

Функционал инструмента достаточно обширен, он может варьироваться при помощи рабочих встроенных модулей. Так обеспечивается возможность осуществления торцовки, зачистки и шлифовки заготовок. Обработку могут проходить различные формы, не только плоские, но и нестандартные. Также стоит отметить возможность шлифовки округлых элементов как с внешней, так и с внутренней стороны, и обработку ровных плоскостей.

Существуют определенные правила, соблюдение которых необходимо для обеспечения безопасной и качественной работы, главными из которых являются следующие:

- Перегрев способен привести к ухудшению физических и механических характеристик заготовки, поэтому на протяжении всех этапов требуется постоянный контроль нагрева материала.

- Лента должна храниться в подходящих условиях при стабильном температурном режиме и средней степени влажности.

Преимущества

Ленточно-шлифовальный станок по металлу своими руками изготавливается достаточно быстро и обладает множеством достоинств, стоит отметить некоторые из них:

- Возможность дополнения опциональными элементами различного назначения.

- Процесс работы характеризуется минимальным уровнем вибраций и шума, что заметно упрощает задачу мастеров.

- Интуитивно понятное управление, благодаря чему новичкам требуется минимальное количество времени для освоения оборудования и увеличения производительности труда.

- Отсутствие необходимости проведения сервисного обслуживания. Все детали могут быть отремонтированы или заменены собственными силами.

- Осуществляется тончайшая обработка изделий из металлов и сплавов за счет высокой скорости вращения ленты.

Что нужно знать

Выбирая ленточный шлифовальный станок по металлу, стоит обратить особое внимание на технические характеристики. Ширина шлифовальной ленты может быть различной, данный параметр указывается в числовом коде. Существует оборудование, которое обладает двухскоростным режимом работы. Его главным преимуществом является возможность обработки изделий из нержавеющей стали и цветных металлов.

Выбор материалов и инструментов

Ленточный станок по металлу является незаменимым оборудованием для любой мастерской, благодаря возможности обработки различных изделий. Но качественные устройства, которые представлены в магазинах, отличаются достаточно высокой стоимостью, из-за чего многие люди предпочитают изготавливать их самостоятельно. Подобный инструмент можно сделать в домашних условиях при помощи электролобзика, болгарки и дрели. Также не будет лишней помощь токаря.

Существует множество разновидностей, подходящих для различных типов обработки, они могут иметь любые размеры и несколько роликов. Большая часть из них предназначена для обработки в вертикальных плоскостях. Несмотря на это, более полезным и удобным будет многофункциональный ленточный шлифовальный станок по металлу, способный работать в двух плоскостях. Благодаря этому становится возможным осуществление практически всех задач, так как плоскости позволяют работать с заготовкой под любым, предварительно выставленным углом.

Самостоятельное изготовление

Ленточно-шлифовальный станок по металлу своими руками можно сделать, используя минимальное количество инструментов, он будет иметь основание, изготовленное из листового металла. Сборку рекомендуется производить при помощи электросварки, которая упростит и ускорит работы. Также возможно использование винтов, но они уменьшают прочность готовой конструкции и требуют сверления большого количества отверстий. Болгарка станет незаменимой при вырезании пластин.

Некоторые детали лучше доверить профессиональному фрезеровщику, к примеру, полукруглые пазы на элементах, обеспечивающих поворот платформы. Для самостоятельного вырезания потребуется дрель, бормашина, напильники и шарошки.

Оптимальным материалом для изготовления роликов является дюралюминий и титан, при отсутствии заготовок из необходимого материала можно воспользоваться стандартной сталью. При этом создание крупного ролика, расположенного на шкиве и принимающего тягу от двигателя, возможно только из стали, так как заготовку такого размера из титана или дюралюминия найти практически невозможно.

Ролики

Ролик должен оснащаться посадочными местами для подшипника и иметь полую конструкцию, необходимую для облегчения веса. Стоит отметить, что, после того как будет собран ленточный шлифовальный станок по металлу, все ролики должны находиться на одной линии, несоблюдение данного правила приведет к частому соскакиванию абразивного элемента.

Ширина роликов может быть различной, она подбирается в зависимости от размеров абразивной ленты, которую можно приобрести в готовом виде или же склеить самостоятельно. Перед тем как приступать к изготовлению роликов, необходимо составить чертеж, при этом изделия в итоге должны приобрести бочкообразную форму, которая необходима для предотвращения соскальзывания ленты с поверхности в процессе работы.

На внешней стороне роликов должны отсутствовать шероховатости и заусенцы. Не рекомендуется использовать подшипники открытого типа, так как они быстро выйдут из строя из-за большого количества пыли, вырабатываемой при обработке. Оптимальным вариантом станут качественные детали, изготовленные зарекомендовавшими себя фирмами, так как ролики имеют достаточно высокие обороты, особенно это касается деталей меньшего размера.

Лента и натяжитель

Шлифовальная машина своими руками дополняется автоматическим натяжением ленты, производимым при помощи пружины с подходящей упругостью. Стоит отметить, что подобное оснащение упрощает эксплуатацию инструментов, так как нет необходимости в создании натяжного резьбового элемента, а процесс замены ленты требует минимального количества действий. Для обработки металлических изделий это особенно актуально, так как в ходе шлифования нужно постоянно менять абразивную часть.

Для изготовления ленты нельзя использовать наждачную бумагу на бумажной основе, так как она обладает недостаточной прочностью. Склеивание может производиться любым удобным способом, необходимо пользоваться специальным эластичным клеем, который сегодня представлен в обширном ассортименте, и усиливать шов квадратом из качественной, тонкой ткани, приклеенным с внутренней стороны. Принцип склейки можно скопировать с любой магазинной ленты, предназначенной для шлифовального ручного инструмента.

Ленточная шлифовальная машина своими руками изготавливается без участия помощников и становится более функциональной за счет создания дополнительного столика рядом с большим шкивом мотора. Главное - не забыть про особое подсоединение переключателя, то есть при помощи него должно изменяться направление вращения двигателя. Стоит отметить, что шкив и лента вращаются навстречу столику.

Двигатель

Рекомендуется использовать электромотор на 220 вольт и мощностью в пределах 1,5 кВт. При использовании агрегата на 380 вольт, требующего подключения при помощи звезды или треугольника, а также использования конденсаторов, мощность устройства снизится на 30%. Желательно, чтобы двигатель имел консольное крепление и достаточное количество оборотов, что обеспечит большую эффективность станка.

Особенности

После сборки всех элементов, ленточная шлифмашина по металлу может эксплуатироваться как в горизонтальном, так и в вертикальном положении. Смена положения производится с минимальным количеством действий, что заметно упрощает работу. Оборудование эффективно не только при шлифовке металлических поверхностей, но и при зачистке сварных швов на заготовках из листового материала. Особое удобство отмечается при обработке элементов меньшего размера. Ведь не зря подобное оборудование отлично зарекомендовало себя в сфере производства ножей.

Несмотря на то что создание инструмента требует достаточных временных затрат, он в любом случае обойдется намного дешевле фирменного станка и будет обладать расширенным функционалом. Рекомендуется использовать в процессе резки качественные пилки для металла, также можно воспользоваться плазменным резаком, который заметно ускорит изготовление оборудования.

Заключение

Ленточный шлифовальный станок по металлу приобрел свою популярность за счет обширного спектра работ. При этом он может оснащаться дополнительными элементами для обеспечения необходимых функций. Стоит отметить, что даже самое простое оборудование предназначено для выполнения задач с различной сложностью.

Выбор того или иного варианта производится как по техническим параметрам, так и по функционалу. Наибольшее распространение приобрели устройства с расширенным перечнем характеристик. Современный ассортимент оборудования для обработки металлических изделий позволяет подобрать необходимый инструмент с желаемыми функциями.

fb.ru

Шлифовальный станок по металлу своими руками

Обработка металлических деталей и заготовок выполняется несколькими способами. Для снятия небольшого слоя материала, заточки или шлифования используется специальное оборудование. Стоимость заводских моделей высока, и они не всегда обладают требуемым функционалом. Поэтому многие домашние мастера предпочитают своими руками делать шлифовальный станок по металлу с определенными эксплуатационными и техническими качествами.

Характеристики шлифовальных станков

Для бытового применения рекомендуется выбрать простую схему изготовления – ленточный или дисковый шлифовальный станок. Подача заготовки будет выполняться вручную, дополнительно можно предусмотреть опорный стол для ее фиксации. Пытаться сделать сложную внутришлифовальную конструкцию или с функцией хонингования не стоит. Затраты на изготовление будут большие, а практическое применение для домашней мастерской минимальное.

Рекомендуемые характеристики шлифовального станка по металлу:

- Характеристики электродвигателя. Мощность — до 500 Вт, число оборотов – 1400.

- Максимальная скорость движения ленты – 330 м/с.

- Возможность изменения угла наклона движущейся ленты до 45°.

- Диаметр шлифовального диска – до 230 мм.

- Тип исполнения – настольный.

- Наличие торцевого и бокового столов. С их помощью будет выполняться фиксация заготовки.

Самый простой вариант изготовления шлифовального станка – использование заточного. Однако обработка может осуществляться только торцом диска, ширина которого ограничена. Подобная схема актуальна только для выполнения заточки инструмента или обработки небольших деталей и заготовок.

Ленточный шлифовальный станок

Оптимальным вариантом для бытового применения будет ленточная модель. Конструктивно она состоит из системы валов, на которые устанавливается абразивная лента. Изменение угла наклона и степени натяжения происходит с помощью пружинного механизма. Каркас рекомендуется изготовить деревянный, так как это проще, чем производство стального корпуса.

Используемые расходные материалы и комплектующие:

- Направляющие барабаны. Они изготавливаются из твердой породы дерева. Рекомендуемый диаметр — 15 см.

- Станина. Ее также делают из деревянных заготовок. Конфигурация зависит от габаритов станка и определяется самостоятельно.

- Крепления барабанов. Это могут быть штифты с подшипниками.

- Электрический двигатель и механизм передачи крутящего момента. Используется ременная передача. Для регулировки оборотов применяются диски под ремень различного диаметра, установленные на вал электродвигателя.

- Натяжной механизм. Необходим для регулировки степени натяжения наждачной ленты. Представляет собой рычаг, монтируемый на станину с функцией изменения положения по высоте. В конструкции предусмотрены пружины для плавного изменения натяжения и фиксатор.

Сборка конструкции осуществляется поэтапно. Согласно разработанной схеме делаются комплектующие. Затем они монтируются на станине. Кнопку запуска электродвигателя рекомендуется разместить в удобном месте для оперативного включения или выключения оборудования. Также можно поставить защитный щиток из поликарбоната.

Дисковая модель

В некоторых случаях появляется потребность обработать большую площадь металлической заготовки. Использование ленточного шлифовального станка будет неприемлемо, так как сложно добиться равномерного снятия материала по всей поверхности. Для этих целей необходима дисковая модель.

Сделать ее можно двумя способами:

- Модернизация ленточного станка. Увеличивается площадь станины, на нее устанавливается вал с креплениями деревянного диска (на 4 винта) диаметром до 230 мм. Привод применяется ременной, с таким же переключением скоростей. Дополнительно изготавливается опорный столик.

- Новый станок. Он состоит из электродвигателя, на вал которого монтируется крепеж для деревянного диска. Недостаток этой конструкции – невозможно изменять скорость вращения шлифовального круга.

Рекомендуется сделать несколько деревянных дисков и наклеить на них наждачную бумагу с различным показателем зернистости. Это пригодится при выполнении различных типов обработки металлических заготовок.

Еще один вариант конструкции шлифовального станка – установка вала вертикально. На внешнюю часть цилиндра крепится абразивная лента. Такие модели применяются для обработки деревянных конструкций.

ismith.ru

Шлифовальный станок своими руками

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Общие понятия и область применения

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки. С помощью этого оборудования можно осуществлять черновую обработку, чистовую обработку и финальную обработку. На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

- Круглошлифовальное оборудование – с помощью такого аппарата можно производить шлифование конусообразных и цилиндрических деталей радиусом от 25 до 600 миллиметров. На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

- Универсальное круглошлифовальное оборудование – такое устройство применяется для шлифовки торцевых, а также наружных плоскостей поверхности, имеющих коническую или цилиндрическую форму, радиусом от 25 до 300 миллиметров. Фиксация заготовки может осуществляться как в центре станка, так и в патроне.

- Круглошлифовальное врезное оборудование – врезное шлифование заключается в поперечном движении шпинделя, на котором закреплён абразивный материал (круг). За счёт этого движения осуществляется врезание круга (абразива) в металл. Допустимый радиус детали от 150 до 400 миллиметров. Допускается обработка конусообразных, профильных и цилиндрических форм заготовок.

Круглошлифовальный врезной станок

Круглошлифовальные агрегаты не имеющие центров – обработка металлических деталей осуществляется по нескольким схемам. Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

Вальцешлифовальный станок

Вальцешлифовальное оборудование – данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

Шлифующий станок для обработки коленчатых валов – данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки – данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел – в данном случае шлифование производит торец, либо периферия абразива (абразивного круга). Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей – данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки – этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно – шлифовальное – главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка). Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

- Плоскопритирочные агрегаты – суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности. В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

- Круглопритирочные агрегаты – осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты – именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое. Максимально – допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

- Шлифовально отделочные агрегаты – суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование – главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование – такие станки относятся к сложному технологическому оборудованию. Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

- Самодельное шлифовальное оборудование – такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы – это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто. Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

- Ленточный станок – при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок – при работе применяется абразивный круг (или диск разных диаметров и размеров).

- Барабанный станок – при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Для монтажа простого шлифовального станка понадобятся:

- Станина – основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка – изготавливается из металлического листа, толщиной 0.5 мм.

- Два барабана с пазами под ленточный абразив – можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

- Электрический двигатель – также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя – эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат – позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) – необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты – они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка – она необходима для запуска двигателя и его остановки.

- Электрическая цепь – то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что – то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

Видео обзоры

Видео обзор самодельного шлифовального станка:

Видео обзор работы шлифовального оборудования:

Видео обзор плоскошлифовального станка:

stanki-info.ru

самодельный ленточный станок по дереву или металлу

А еще шлифовальный станок называют гриндером, которая переводится с английского grinder как дробилка.

Дробилки бывают для камней, дробилки для мяса – у нас мясорубки, бывают садовые дробилки, выпускающие щепу. Но если слово употребляется самостоятельно – просто гриндер, имеется в виду только одно: шлифовальный станок в сфере обработки металлов.

Сферы использования

Гриндер хорош и полезен везде, в том числе в домашнем хозяйстве – от грамотной заточки ножа высокого качества или портновских ножниц до шлифовки сложной детали из металла или другого «трудного» материала. Иными словами, инструмент нужный, в хозяйстве пригодится.

Тем более, что смастерить его своими руками вполне реально. Для этого вовсе необязательно иметь специальное оборудование и солидный профессиональный опыт.

Повозиться, конечно, придется, но зато вы сделает именно то, что вам нужно и, что весьма немаловажно, сэкономите серьёзную сумму денег вплоть до нескольких тысяч американских долларов.

Делаем с диском или с лентой?

Чертеж гриндера.

По широте продуктовой линейки с шлифовальными станками могут поспорить разве что токарные станки. Гриндеров на рынке предлагается огромное количество – всех мастей и размеров.

Самый известный и примитивный в виде знаменитого наждака – пары кругов из шлифовального камня с прикрученным мотором. Продаются эти станки с самыми разнообразными схемами и принципами действия.

Но если вы планируете сделать самодельный шлифовальный станок самостоятельно, лучше остановиться и выбрать между двумя вариантами: дисковым или ленточным.

- Дисковый гриндер шлифовальный слой из абразива наносится на диск, который во время включения вращается.

- Ленточный станок, в котором абразив нанесен на ленту, намотанную на ролики.

Какой из них лучше – рассуждать неправильно. Правильным будет критерий «какой нужнее». Выбор должен зависеть от того, что именно вы собираетесь шлифовать. Если это относительно простые детали из, скажем, дерева, вам больше подойдут дисковые самодельные шлифовальные станки по дереву.

Если же у вас впереди серьёзные шлифовальные работы по точной финишной доводке со сложными деталями, выбирайте ленту.

Нужно брать во внимание разницу между иском и лентой не только по их функциональных особенностях. Еще один важный фактор – мощность привода. Шлифуете деревянные зеготовки небольшого размера – вам хватит мощности в пределах 160 — 170 Вт.

Такую спокойно выдаст элементарный мотор от стиральной машины или даже от старой дрели.

Для ленточного гриндера старые бытовые моторы не подойдут никоим образом. Там понадобится движок с мощностью не менее 400 – 500 Вт, и не простой, а трехфазный с пусковыми и рабочими конденсаторами.

Для шлифовки массивных и габаритных деталей мощность будет нужна повыше: до 1200 Вт. Сразу заметим, что покупка конденсаторов к станку обойдется вам ненамного дешевле самого мотора.

Выбираем ленту

Станок с лентой универсальнее с точки зрения функциональности: он делает все, что дисковые модели, плюс еще много чего. Сразу заметим, что вариантов самодеятельных моделей ленточных шлифовальных станков великое множество.

Дело в том, что природа данного станка очень пластичная, позволяющая использовать самые разные подручные материалы, вплоть до находок на свалках металлолома.

Главное – знать и придерживаться трех правил:

- Абразивная сторона ленты должны быть настроена очень четко, чтобы ее касалась только заготовка, которая шлифуется.

- Лента должны быть равномерное натянута в любой момент времени и вне зависимости от вида работ.

- Скорость движения станка должна быть разной и должна зависеть только от одного: вида детали и характера шлифовки.

Конструирование самодельного ленточного шлифовального станка

Устройство шлифовального станка.

Главные части станка следующие:

- Мотор или двигатель с приводом, работающий на электричестве. Привод лучше устанавливать рядом с ведущим роликом главного диаметра.

- Основание или станина. Часто фиксируется прямо на полу, иногда эта штука ездит на колесиках – это как вам удобнее и нужнее.

- Два натяжных катка – ведущий и ведомый. Делать из металла или очень прочной древесины с тонким слоем прокладочной резины для предупреждения проскакивания ленты на роли или барабан.

- Пружина и рычаг для системы натяжки ленты. Пружина прижимная, а рычаг крепится к основанию и ведомому катку.

- Основание для размещения мотора с приводом.

- Для ленты с абразивом нужно использовать бумагу или ткань. Ее ширина может быть самой разной – в диапазоне от 5-ти до 30-ти см. Уровень зернистости – от 80-ти.

- Металлические трубы толщиной от 2-х мм и больше.

- Металлические уголки в соответствии с размерами станка.

- Специальная магнитная подставка для металлических деталей.

- Направляющие типа рельсовых.

Схема устройства шлифовального станка.

Этапы работы:

- Делаем каркас основания или станины.— режем уголки по размерам станины;— свариваем каркас и уголки;— фиксируем внизу рамы плиту из ДСП для снижения вибрации при работе.

- Мастерим рабочую поверхность.— вырезаем по размеру стальной лист и привариваем его прямо к основанию;— привариваем рельсовые направляющие к верхней части каркаса;— делаем каретку из уголков с колесиками для передвижения по направляющим станины;— с обеих сторон рабочей поверхности монтируем и фиксируем опоры из подшипников;— фиксируем винт с ручкой на каретке;

- Фиксируем электрический двигатель систему подъема рабочей зоны.

- Закрепляем опоры передач.

- Устанавливаем ленту с абразивным покрытием.— отрезаем ленту с запасом в несколько сантиметров под углом в 45°;— склеиваем ее внахлест с промазкой клеем стороны со смытым водой абразивом;— сушим место склеивания феном;

- Готовимся к тестовому пуску станка.— обрабатываем все детали станка машинным маслом;— подводим электрическое питание;— делаем пробным запуск.

Техника безопасности при работе на шлифовальном гриндере

Как и любая другая работа на любых других станках, шлифовка на самодельном ленточно шлифовальном станке подпадает под довольно жесткие правила безопасности, которых нужно строго придерживаться.

Принцип работы гриндера.

Эти правила следующие:

- Категорически запрещено трогать руками все, что движется во время работы станка и рабочей поверхности.

- Пользоваться защитными очками во время работы для защиты от раскалённых абразивных частиц.

- Тщательно проверять, крепки ли соединения и крепления всех движущихся частей гриндера.

- Следить за состоянием оплетки электрических проводов.

- Защитных кожух обязателен, даже несмотря на то, что он немного сужает угол обзора.

tutsvarka.ru

Ленточный шлифовальный станок по дереву и металлу своими руками

Содержание статьи:

В процессе шлифования поверхность дерева или металла доводится до нужной степени гладкости. Использование специальных механизмов позволяет выполнить работу быстрее и качественнее. А сделав шлифовальный станок своими руками, можно сэкономить значительные средства.

Виды шлифовальных станков

самодельный барабанный шлифовальный станок

Шлифовка является финальной стадией обработки заготовки перед нанесением защитного покрытия. Процесс осуществляется с помощью шлифовальных инструментов и наждачных материалов. Все станки по виду обрабатываемой поверхности, форме деталей и конструкции делятся на:

- плоскошлифовальные;

- круглошлифовальные;

- внутришлифовальные;

- специализированные.

Оборудование рассчитано на выполнение:

- обдирки и отрезки болванок;

- доводки до окончательного размера зубчаток, плоскостей, поверхностей кручения;

- заточки ножей, сверл, резаков.

Наиболее часто умельцы пытаются сделать самостоятельно станки барабанного и ленточного типа по дереву.

Особенности барабанного шлифовального станка

Рабочий орган барабанного станка — это шлифовальный диск в форме барабана. Как правило, на нем обрабатывают детали из дерева длинные и плоские, в том числе щиты, рейки, доски.

Главные комплектующие барабанного шлифовального станка:

- основание;

- двигатель;

- шлифовальный цилиндр;

- устройство для изменения скорости движения подающего цилиндра;

- рабочая поверхность;

- подающий цилиндр;

- защитный короб;

- пылеотсос;

- устройство для регулировки высоты рабочего органа.

Устройство станка не сложно, поэтому его можно сделать самому в домашней мастерской.

Подбор деталей

винт для регулировки высоты

Электромотор можно взять от поломанной стиральной машинки, от нее подойдут также ремень, шкивы и электрические элементы. Оптимальная мощность электромотора 250 — 300 Вт на 1,5 — 3 тыс. оборотов, однофазный (чтобы легче подсоединять) и асинхронный, он более производительный.

Барабан делается из брусков в форме цилиндра, колец из дерева, картонной трубы или отрезка пластиковой канализационной трубы. Последний вариант самый простой, поэтому о нем подробнее. Барабан надевается на ось из металлического стержня длиной до 20 см.

- Отрезаем от водопроводной ПВХ-трубы отрезок, равный будущей длине барабана, он должен быть чуть короче оси-стержня.

- Из доски или фанеры выпиливаем пару концевых заглушек, равных сечению трубы, по центрам делаем отверстия для оси.

- Заглушки закрепляем шурупами в торцах трубы (головки утапливаем).

- Устанавливаем ось-стержень, фиксируем клеем.

- На поверхность трубы наклеиваем листовую резину, которая улучшит прилегание заготовки. Абразивный материал можно крепить к барабану степлером, по спирали.

Корпус самодельного станка делается из толстой фанеры или доски дерева. Из фанеры можно сделать и рабочую поверхность. Корпус состоит из пары боковых стоек, поперечины и основания, придающего жесткость. Рабочая поверхность должна быть достаточно прочной, чтобы не прогибаться во время шлифовки. Подвижная часть стола с задней стороны крепится на петли, с передней — регулировочным винтом. В зависимости от шага резьбы винта можно будет регулировать толщину шлифовки.

Сборка

На корпус снизу навешиваем электромотор. Заранее в корпусе предусматривается отверстие для оси. Барабан устанавливается в верхнюю часть станины. Ось размещается с обоих концов на подшипники в обоймах, зафиксированных при помощи шурупов к боковым опорам.

Устанавливаем шкивы на оси и протягиваем ременную передачу. Оборудуем электропроводку, выключатель. Размещаем регулировочные винты: один снизу и пару по бокам.

Чертежи и модели самодельных станков

Делаем ленточный шлифовальный станок своими руками

ленточный шлифовальный станок

Устройство ленточного станка таково: на столешнице в различных положениях устанавливается рабочий столик. Стол передвигается за счет роликов по направляющим цилиндрической формы, закрепленных на суппорты. На шкивы, находящиеся выше стола, надевают шлифовальную ленту, которая натягивается винтами. Деталь прижимают с помощью утюжка к абразиву, который перемещается в поперечном направлении. Движение ленты обеспечивается электродвигателем посредством ременной передачи.

Сделать такое устройство можно самому. Главные элементы станка: двигатель, основание и катки. Электромотор опять подойдет от стиральной машинки (мощность до 300 Вт, 1,5 тыс. оборотов в минуту). Основание выпиливают из металла и сваривают, оно должно быть достаточно крепким, не шататься. Размеры рабочей столешницы примерно 16 х 18 см. В торце одной из сторон высверливаются 3 отверстия для крепления площадки с электродвигателями с помощью болтов.

Желательно делать рабочую площадь максимальной, это увеличит возможности использования станка. Удобнее шлифовать детали, когда длина стола больше или равна длине заготовки.

При скорости перемещения абразивной ленты около 20 м\сек поперечник цилиндров должен быть около 20 см. При правильном расчете можно обойтись без редуктора.

Ведущий цилиндр жестко фиксируется на шкив двигателя, второй — натяжной. Он беспрепятственно вращается на подшипниках на фиксированной оси. Со стороны подвижного цилиндра рабочая поверхность должна быть немного скошена, чтобы добиться мягкого касания абразивной поверхности. Это очень важно для работы с проклеенными соединениями.

Цилиндры можно сделать из ДСП. Выпиливаются квадратные плитки 24 х 24 см из которых на оси собирается пакет и обтачивается до поперечника 20 см. При вытачивании барабана важно учесть: посередине его диаметр должен быть больше чем у краев на 2,5 — 3 мм.

Такая форма позволяет расположить абразивную ленту прямо посередине. Удобнее всего использовать ленту шириной 20 см. Кроме шлифовки деталей из дерева на таком станке можно затачивать любые резаки, а также обрабатывать криволинейные детали.

Видеоролик демонстрирует как сделать шлифовальный станок своими руками:

Примеры чертежей и моделей

stanokgid.ru