Как самому сделать нож из напильника? Как сделать самому ножи

Как самому сделать складной нож, с чего начать, выбор материала

Вы решили, наконец, сделать свой первый складной нож. Это правильно. Во всяком случае, мне этот процесс доставляет большое удовольствие, а результат вдохновляет на новое творчество. Попробуйте. Жалеть не будете в любом случае. Некто умный сказал однажды: «лучше сделать, и потом жалеть, чем жалеть, что не сделал».

Как самому сделать складной нож, с чего начать, выбор материала клинка и рукояти, изготовление плашек рукояти, сборка самодельного складного ножа.

Раз Вы уже решились, значит, у Вас есть какие-то задумки по дизайну. Предположим, что Вы выбрали линейный замок (Liner Lock), а это один из лучших ножевых замков. Если не самый лучший. Он содержит минимум деталей, а значит обладает максимумом надежности.

Немножко истории. Современный линейный замок был изобретен Майклом Уокером в 1981 году. Самое главное, что сделал Майкл, это создал самостоятельную систему фиксации клинка, имеющую только одну пружину. Пластинчатая пружина замка не только блокирует клинок в открытом положении, но и обеспечивает его надежную фиксацию в закрытом.

Кроме того, такой замок позволяет открывать и закрывать складной нож одной рукой. Это изобретение в полном смысле этого слова изменило облик современного складного ножа. Честь ему за это и хвала.

C чего начать самостоятельное изготовление складного ножа.

Сделайте набросок будущей конструкции на бумаге или в каком-нибудь графическом редакторе. Например, получилось так:

После этого я рекомендую вырезать шаблоны лезвия и рукояти из картона, прорезать отверстие под ось и скрепить модель ножа винтом с гайкой. Теперь Вы можете проверить, как закрывается и открывается ваш будущий складной нож.

Выберите место крепления стопорного штифта и проверьте, не цепляет ли его пятка клинка при складывании. Выберите форму пятки клинка. Эта часть очень важна для нормального функционирования складного ножа. Ее следует просчитывать с особой внимательностью. Обратите внимание, что опорная часть пятки, которая будет контактировать с пластиной замка, должна иметь скос прядка 7-9 градусов, необходимый для выборки возможного люфта.

В основе работы линейного замка лежат три точки, образующие треугольник — самую сильную фигуру в природе. Вот эти три точки: поворотный штифт, стопорный штифт и контактная зона опорных плоскостей пятки клинка и стопора (прижимной пластины). Передача сжимающего усилия от пружины выбирает продольные люфты и приводит всю систему в жесткое напряженное состояние.

Кроме силы бокового давления самого стопора, в конструкции замка нет элементов, которые бы фиксировали складной нож в закрытом положении. По этой причине в стопор дополнительно монтируется небольшой закаленный стальной шарик от подшипника, являющийся фиксатором клинка в закрытом положении.

Входя в гнездо сферической формы на пятке клинка этот своеобразный фиксатор, используя усилие изогнутой пластины, удерживает клинок в закрытом положении от самопроизвольного открывания. Правильное расположение этого шарового фиксатора очень важно для функционирования замка.

Отметьте на макете клинка и стопорной пружине это место и проверьте, не выскакивает ли шарик за габариты клинка при складывании. Определите местонахождение винтов, стягивающих между собой плашки. Не забывайте о диаметре головок крепежа, который вы будете использовать для сборки складного ножа.

Не располагайте отверстия слишком близко к краю рукояти. Между плашками может быть помещена проставка, либо поставлены трубчатые стойки — решать Вам. Ну вот, общая геометрия клинка и плашек определена. Пора переходить к изготовлению складного ножа.

Выбор материала клинка и рукояти для самодельного складного ножа.

Прежде всего, выберите материалы. Для клинка предпочтительна нержавейка, так как при попадании влаги внутрь складного ножа ее, влагу, не так просто удалить. Следовательно, если есть чему ржаветь, оно поржавеет. Если есть термист, способный работать с высокоуглеродистыми легированными нержавейками, то Вам крупно повезло в жизни (на уровне счастья).

Если нет, то придется работать на закаленном материале, а это не просто. Для сверления отверстий в каленом металле я использую сверла по керамике и стеклу со стреловидным наконечником. Работать надо жестко, на малых оборотах, но осторожно. Можно выкрошить сверло. И, конечно, следить за нагревом детали. Обязательно часто охлаждать, иначе отпустится.

Придайте нужную форму клинку. Я несколько раз использовал лезвия от ножей Tramontina серии Professional Master. Они чуть дороже обычных кухонников этой фирмы, зато сделаны из Сандвика 12С27 или из 1.4110 от Крупа. Это хорошая сталь.

Для плашек складного ножа я рекомендую титан. Он при малой толщине достаточно прочен и обладает достаточной жесткостью и пружинящими свойствами. Кроме того, титан легкий и совершенно не ржавеет. В обработке титана есть некоторые особенности.

С титаном следует работать на малых скоростях. Например, пластину 4 мм я не смог распилить болгаркой, а ножовкой по металлу вручную — запросто, правда, долго. Резьбу в титане нарезать надо медленно, с маслом, через каждые 0,5-1 оборот возвращаться назад.

Изготовление плашек рукояти на складной нож.

Для вырезания контура стопорной пружины в нижней плашке я, в месте предполагаемого ее окончания, сверлю 3-4 отверстия диаметром 2,5 мм, соединяю их, завожу туда ножовочное полотно и вперед. Не торопясь, почти до отверстия под ось. В этом месте тоже рекомендую просверлить небольшое технологическое отверстие для четкого окончания пропила. Остается только пропилить линию собственно стопора. Здесь необходимо, чтобы остался запас, который потом убирается при настройке замка.

Вторая, верхняя, плашка имеет точно такие же размеры (как правило) как и нижняя. Но в ней должна быть предусмотрена выемка под отверстие для открывания складного ножа. Все сопрягаемые отверстия следует сверлить пакетом. Начинать с отверстий под ось. Не забудьте, что диаметр отверстий под скрепляющие винты в нижней плашке должен быть под резьбу, а в верхней под диаметр винта.

Сборка самодельного складного ножа.

Итак, все вырезано и высверлено. Подберите, или сделайте самостоятельно, две шайбы из фторопласта или бронзы, которые будут использоваться в качестве подшипника на оси вращения (складывания) ножа. Вставьте ось в нижнюю плашку, поставьте стопорный штифт, шайбу, клинок, и сложите будущий складной нож.

Если что-то не сопрягается, подгоните в размер по месту. Делать это надо очень аккуратно и осторожно. Помните Жванецкого: «Одно неосторожное движение: и Вы — отец». Ну вот, все сопрягается!

На стопорной пружине нижней плашки отметьте место для шарика и в этом месте просверлите отверстие диаметром на 0,1-0,2 мм меньшим диаметра шарика. Я применяю шарики диаметром 1,5-2 мм, от подшипника. Затем в тисках (подложив под шарик кусочек каленого металла, иначе он влезет в губки тисков) впрессуйте шарик в стопорную пластину. Шарик должен выступать наружу примерно на 0,5 мм. Толщина шайбы на оси между клинком и плашкой.

Далее при помощи маркера зачерните то место пятки клинка, где будет перемещаться шарик и несколько раз сложите/разложите будущий складной нож. На клинке будет виден четкий след от шарика. Отступив от места, где он (след) оканчивается 0,3-0,5 мм высверлите лунку, в которую будет заходить шарик в сложенном положении ножа. Осторожно отогните пластину в нужном направлении.

Соберите свой будущий складной нож без верхней плашки и подгоните замок (у Вас стопор вырезан с запасом). Делайте это очень осторожно (помните Жванецкого). Как только замок зацепится, остановитесь. Соберите складной нож полностью, с верхней плашкой и попробуйте несколько раз сложить/разложить его, приложите усилие (как будто режете что-либо). Проделайте это несколько раз. И отложите все до завтра.

Окончательная подгонка деталей самодельного складного ножа.

Переспите с мыслью, что Вы сделали свой первый складной нож. Назавтра обязательно найдется, что доделать. Доведите замок до кондиции. Запирающая пластина не должна доходить до верхнего конца среза пятки клинка, иначе она провалится аж до верхней плашки и заклинит замок.

Если пружина оказалась слишком тугой (зависит от толщины и марки примененного материала) надо в ее основании пропилить углубление так глубоко, чтобы усилие нажатия для открывания ножа было оптимальным. Тут каждому свое, подбирается по ощущениям.

Поздравляю! У Вас получился свой собственный, самостоятельно изготовленный прекрасный складной нож.

Статья от Metrolog.

Другие статьи похожей тематики :

kombat.com.ua

Сделать нож ? Это просто

Что то часто стали выкладывать процессы создания ножей. Внесу и я свои "5 копеек". Фоток много и , на мой взгляд, всё понятно без слов.

fishki.net

Как самому сделать нож из напильника?

Для многих нож из напильника является чем-то непостижимым. Однако соорудить такое изделие своими руками вполне возможно. Необходимо только иметь напильник соответствующего размера, станок с точильным колесом, газовую плиту (печку), несколько деревянных брусков для ручки, наждачную бумагу, нержавеющая сталь для заклепок и воск.

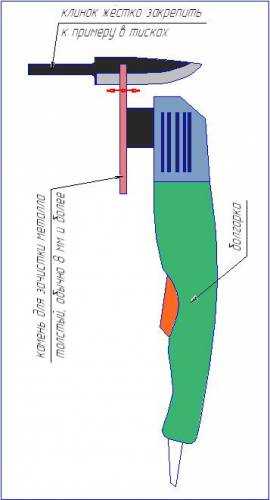

Для того чтобы сделать нож из напильника, необходимо также приготовить струбцину. Если нужно будет отрезать какие-либо детали, то можно воспользоваться болгаркой. Работа начинается с подготовки металла к обработке. То есть напильник нужно сначала прогреть на протяжении 6 часов. При этом охлаждаться он должен постепенно. Те участки, на которые будет действовать жар, лучше посыпать солью, которая является своего рода индикатором качества прогрева (при хорошей обработке она оплавится).

Для того чтобы сделать нож из напильника, необходимо также приготовить струбцину. Если нужно будет отрезать какие-либо детали, то можно воспользоваться болгаркой. Работа начинается с подготовки металла к обработке. То есть напильник нужно сначала прогреть на протяжении 6 часов. При этом охлаждаться он должен постепенно. Те участки, на которые будет действовать жар, лучше посыпать солью, которая является своего рода индикатором качества прогрева (при хорошей обработке она оплавится).

Далее нож из напильника должен быть обработан болгаркой. То есть необходимо придать форму имеющейся заготовке. Если вы будете крепить ручку на заклепки, то следует заранее прорезать под них отверстия. Теперь можно переходить к следующему этапу – закаливанию металла. Здесь необходимо учитывать несколько особенностей. Если вы поднесли к напильнику магнит, но он уже не липнет, значит, заготовка достигла оптимальной температуры закаливания. После ее достижения процедура продолжается еще несколько минут, после чего металл резко опускается в воду.

Так нож из напильника получится прочным и крепким. Во время закаливания будьте крайне осторожны, так как будете работать с открытым огнем. Обязательно наденьте защитную одежду, очки и перчатки. Также необходимо отметить и то, что после закаливания нужно провести отпуск и снять внутреннее напряжения металла. Данная процедура является достаточно простой. Нужно просто снова положить заготовку в духовку и греть ее на протяжении 2 часов.

Так нож из напильника получится прочным и крепким. Во время закаливания будьте крайне осторожны, так как будете работать с открытым огнем. Обязательно наденьте защитную одежду, очки и перчатки. Также необходимо отметить и то, что после закаливания нужно провести отпуск и снять внутреннее напряжения металла. Данная процедура является достаточно простой. Нужно просто снова положить заготовку в духовку и греть ее на протяжении 2 часов.

Изготовление ножа из напильника предусматривает обработку металла при помощи шлифовального круга и наждачной бумаги. Отлично, если у вас для этой цели есть специальный станок. Поверхность при этом должна получиться ровной и гладкой. Полировка клинка производится в последнюю очередь. Теперь можно приступить к изготовлению ручки. Для этого следует приложить два деревянных тонких бруска к клинку и закрепить заклепками. Отверстия в дереве следует обязательно промазать воском или смолой. Далее рукоятку нужно зажать в тисках на несколько часов.

В последнюю очередь самодельные ножи из напильника поддаются травлению в хлорном железе и полировке куском войлока. Если специального средства для травления металла нет, воспользуйтесь обычным уксусом. После этого нож еще раз шлифуется мелкозернистой наждачной бумагой и натирается воском до равномерного блеска.

В последнюю очередь самодельные ножи из напильника поддаются травлению в хлорном железе и полировке куском войлока. Если специального средства для травления металла нет, воспользуйтесь обычным уксусом. После этого нож еще раз шлифуется мелкозернистой наждачной бумагой и натирается воском до равномерного блеска.

Самым последним штрихом является заточка «новоиспеченного» ножа. Делать это следует очень аккуратно, чтобы на режущей поверхности не было зазубрин. В принципе, это вся процедура превращения напильника в аккуратный и симпатичный ножик. Удачи!

fb.ru

Как сделать нож своими руками в домашних условиях?

Нож для человека издавна был основным оружием. Ведь у людей нет ни клыков, ни когтей, чтобы защищаться - их заменой, стал клинок. Изначально он был каменным, но человечество шло вперёд, и ножи также совершенствовались. Появилась сталь, а после научились делать различные её марки, благодаря чему стало возможно придавать изделиям разные свойства. Нож для человека и сейчас незаменим. Здесь мы подробно изучим вопрос о том, как сделать нож своими руками, чтобы он отвечал всем требованиям хозяина.

Хороший клинок особенно необходим людям, занимающимся экстремальными видами спорта вдали от цивилизации, а также лесникам, егерям, рыбакам - то есть всем тем, чья деятельность или увлечения связаны с дикой природой. Если в таких условиях произойдёт что-то непредвиденное, то прочный и удобный нож, при умелом его использовании, может спасти жизнь. Самое главное - чтобы клинком было удобно совершать различную работу. Например, разделывать рыбу, резать дерево, а также защищаться при нападении зверя. Сейчас в продаже есть множество разных вариаций ножей, но в большинстве случаев их качество очень плохое. Остаётся не что иное, как сделать нож своими руками в домашних условиях. Только тогда можно будет знать, что клинок точно не подведёт и сможет выполнить все возложенные на него обязательства.

Из чего сделать нож проще всего?

В зависимости от материала и технологии изготовления клинок клинку рознь. Простейший способ - изготовить нож методом холодной ковки. Материалом может стать различный садовый инструмент: лопаты, тяпки, пилы - вариантов куча. Этот материал довольно податлив, а нож из такой стали довольно долго не тупится.

Процесс изготовления

Размышляя над вопросом о том, как сделать нож своими руками в домашних условиях, нужно первым делом обзавестись инструментами. Нам понадобятся:

- Ножовка по металлу.

- Напильники: один большой, а остальные меньшего размера.

- Тиски иметь необязательно, но с ними процесс будет удобнее и быстрее.

- Наждачная бумага.

- Дрель.

- Молоток.

- Наковальня или кусок рельсы.

Берём сломанный или ненужный садовый инструмент и рисуем на нём набросок будущего ножа. После начинаем создавать эту форму. Для этого можно использовать дрель: просверлить множество отверстий по форме заготовки, после чего отломать лишнее и заровнять поверхность. Если форма ножа простая, то сразу приступаем к распиливанию ножовкой. Для этого проще и удобней зажать материал в тисках - так он будет плотно держаться, не выскакивая. Когда форма выпилена, её нужно доработать напильником. Там, где нужно снять много металла, используют крупный напильник, после чего обрабатывают более мелким. Итак, заготовка ножа готова, двигаемся дальше к пониманию того, как сделать нож своими руками.

Вторичная обработка

Для того чтобы режущая кромка лезвия хорошо держала заточку, её необходимо расклепать. Это называется методом холодной ковки, потому что, не раскаляя металла, его просто клепают. Садовый инструмент имеет углеродистую сталь, однако её можно расклепать. На рельсе или наковальне расклёпываем заготовку в том месте, где будет её режущая кромка. При этом процессе форма клинка может немного изогнуться, потому что металл деформируется, с одной стороны - сжимаясь, а с другой - расширяясь. Однако такая деформация незначительна и почти не меняет вид ножа.

Заключительная обработка ножа

После того как режущая кромка расклёпана, нож шлифуется - это требуется для того, чтобы убрать бугорки от ударов. Некоторым людям нравится когда на их ноже видны такие следы, и они их оставляют. Но тут уж у каждого свои предпочтения относительно того, как сделать нож своими руками и какой будет его вид. Однако с практической точки зрения лучше сделать лезвие гладким, чтобы вся грязь легко вытиралась с его поверхности. Ведь между вмятин может задерживаться влага, которая будет приводить к коррозии, а это нежелательно. Также при резании твёрдого дерева лучше, чтобы клинок хорошо проходил сквозь волокна, а не цеплялся за них.

Метод горячей ковки

Чтобы сделать серьёзный нож, лезвием которого можно было бы перерубать гвозди, нужен более сложный процесс обработки. Для начала выбираем подходящий материал. Нужна сталь с высоким содержанием углерода. Из того, что можно найти дома - это напильники, свёрла, рессоры от автомобилей, а также пружинная сталь. Из этого материала можно сделать охотничий нож своими руками, который будет намного лучше тех, которые предлагаются в магазинах.

Процесс горячей ковки

Для этого нужна печь, в которой можно будет сильно разогреть металл. Её можно соорудить из красного кирпича, обмазать глиной и топить углём, обеспечив сильный поток воздуха чтобы, температура была выше. После того как железо раскалилось, можно приступать к ковке. А после - формировать заготовку, пока клинок не примет необходимую форму.

Процесс закалки ножа

Кузнецы долго учатся определять по цвету раскалённого металла, когда стоит его закалять, погружая в воду или масло. Однако для обывателя есть один универсальный способ. Когда сталь раскалена, нужно поднести к ней магнит: если он притягивается к клинку, то следует дальше греть, а если уже нет, тогда нужно погружать в воду или масло - для закаливания. Зная азы того, как сделать нож своими руками, можно импровизируя создавать различные модели холодного оружия.

Отличный нож можно сделать из сверла. Его раскаляют и, зажав в тиски, раскручивают. После того как получился ровный прямоугольник, лезвию придают желаемый вид. Из такого материала можно сделать финский нож своими руками отличного качества. После того как заготовка приобрела форму клинка, её закаляют, как было рассказано выше.

Чтобы сделать такое оружие, необязательно иметь хорошую сталь. Ведь если взять материал с высоким процентом углерода, то при неудачном броске нож может сломаться. Поэтому вполне подойдёт более мягкая сталь, однако толщиной от 5 мм. Это необходимо для того чтобы, во-первых, клинок имел достаточный вес, а во-вторых, не согнулся. Сделать его легко методом холодной ковки, после чего следует просто зашлифовать, чтобы поверхность стала ровной.

Однако нужно помнить, что центр тяжести ножа для метания должен находиться строго по центру или смещён больше к лезвию. Процесс изготовления такого ножа достаточно лёгок, с одной стороны, однако, с другой, достаточно кропотлив из-за того, что необходимо центровать нож. Рукоять можно сделать легче путём её просверливания.

Выкидные ножи

Они достаточно удобны для города, потому что занимают мало места и очень удобны, однако при длительном использовании их механизм может засоряться и плохо работать. Постоянно пользоваться таким ножом при работе не очень удобно, однако если альтернативы нет, то на короткий срок эксплуатации он может стать отличным помощником. Чтобы сделать выкидной нож своими руками, нужно выбрать надёжный механизм, при котором лезвие не будет расшатываться. Лучше отдать предпочтение модели, в которой клинок выскакивает сбоку. Ведь как показывает практика, если клинок хорошо затянут и оборудован подшипниками, он долго не разболтается. А вот в ножах с фронтальным выбросом лезвия люфт клинка неизбежен и в эксплуатации только усиливается. Это больше стильная игрушка, чем инструмент.

В этой статье были рассмотрены все способы того, как сделать нож своими руками. Конечно, это довольно трудоёмкий процесс, требующий немалых усилий, а в некоторых случаях и технических устройств. Однако результат стоит того, да и вещь прослужит многие годы.

загрузка...

worldfb.ru

Как сделать охотничий нож своими руками - Изготовление ножа - Как сделать нож - Каталог статей

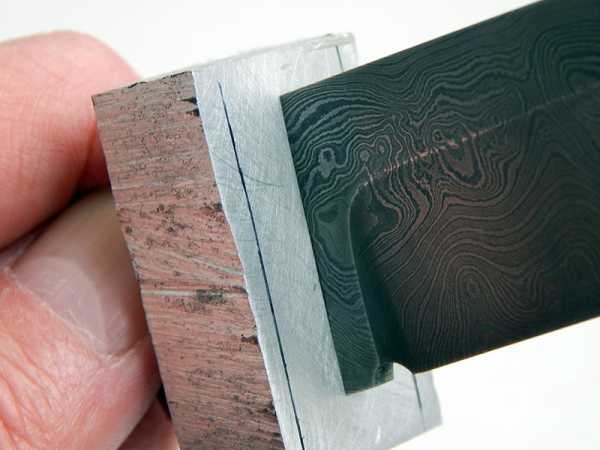

Рисуем очень приблизительно контуры клинка, болгарку в руки, очки на глаза, вату в уши и за работу.

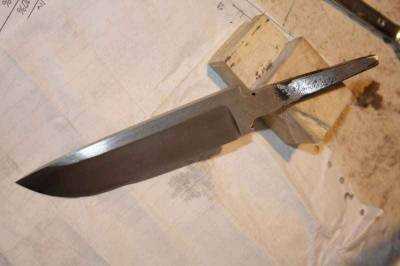

Получаем при правильном раскрое из одной полосы, две вот такие заготовки.

Вот тут самое время доставать бумаШки с эскизами. Рисунки ножей - это довольно интересная весчь. Часто на картинке ляля, а в металле оказывается кАкой (этот случай как раз и получился). Поэтому сначала берем эскиз с крупным размером клинка, чтобы была возможность корректировать. Это не относится к случаям, когда эскиз четко оговорен заказом. Извините, предварительные эскизы показаны не будут. Теперь становимся к точилу и обрабатываем контур клинка.

После проточки контура нужно сделать фаску на будущей режущей кромке (РК). Чтобы при последующей обработке наждачкой, лента не съедалась острой гранью.

Теперь настал черед низкооборотистого движка от старой стиральной машины с хванерным кружком и крупнозернистой наждачной ленты. Вот так он поступает на предварительное протачивание спусков.

А вот это конечный результат:

На этом этапе можно не бояться перегреть металл. Закалка исправит огрехи. А вот обожженные пальцы не простят оплошностей.

Теперь клинок идет в печь, потом в масло, потом снова в печь и уж потом на твердомер. Который на этом клинке показал 59единиц по Роквеллу.

Далее, пока клинок в термичке, я пытаюсь скорректировать эскиз по уже очерченным формам. Решил слегка изменить прогиб обуха и сделать чойл. Сразу скажу наперед - не помогло

Возвращаемся к нашим баранам. Опять к наждачке. Снимем окалину крупнозернистой лентой. Заодно обрабатываем обух, утоньшаем будущую РК. Вот тут то очень важно часто охлаждать клинок.

Идем на уменьшение зернистости ленты. После 120го номера получаем клинок в таком виде:

Вот тут то и сравниваем клин с эскизом. Задуманная форма вызвала у меня приступ тошноты и обух вновь был изменен на более классический. (на фото уже готовый рез-т).

Лентами 240 и 320 доводим спуски, форму и обух до конечных размеров и форм. Получаем толщину РК около 0,4мм.

Лентой 400грит убираем предыдущие царапины. Все. Клин готов к ручной обработке.

Берется твердый цилиндрический притир, наждачная бумага, вода.

Клин закрепляем в тисках. И с нажимом производим возвратно-поступательные движения поперек направления предыдущей обработки. Такой себе процесс технического онанизма...

Доходим постепенно до бумаги с номером 2000. На выходе получим это:

Теперь полировка. Я наношу алмазную пасту зернистостью 3/2мкм на клинок и полирую на фетровом круге:

Потом паста 1/0 на другом круге. Потом Полировальная паста на муслиновом круге и уже самая тонкая белая паста на четвертом кружке.

Вот средства производства и результат.

теперь окончательный эскиз. Хотя он может оказаться не окончательным....

Все. клин готов. Теперь рукоять. Берем латунную полоску. сверлим.

Убираем перемычки натфилем и подгоняем прорезь в размер. Аналогично поступаем с проставками. Но там уже не нужна такая точность подгонки отверстия.

Зачищаем, Смазываем их цианоакриллатовым клеем, надеваем на хвостовик и зажимаем в тисках.

Да. Чуть не забыл пару моментов. Хвостовик нужно сделать чуть тоньше, чем пята клинка и проточить на нем канавки для прочности удержания его в рукояти. И больстер перед монтажом нужно отполировать спереди.

Высверливаем отверстие под хвостовик в деревяшке. Мой выбор пал напродольный распил зебрано.

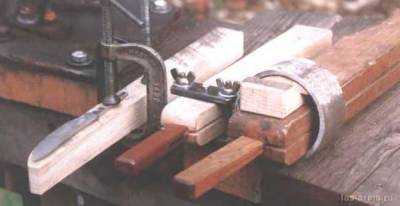

Заполняем отверстие эпоксидной смолой и фиксируем клин в черене рукояти в импровизированной струбцине.

Когда смола застыла, вынимаем уже нож и переносим эскиз на рукоять.

Лишнее дерево снимаем ножовкой, чтобы было меньше точить.

Обрабатываем контур рукояти на том же фанерном круге. Особо труднодоступные места - напильником.

Получаем вот это.

Теперь шлифуем наждачками. Я еще и смазываю маслом при шлифовке... Все. рукоять готова к пропитке.Статья взята с первоисточника http://ohot-prostory.com.ua/forum/viewtopic.php?f=41&t=202&start=810

paromon.ucoz.ru

Изготовление ножа своими руками - Изготовление ножа - Как сделать нож - Каталог статей

Изготовление ножа своими руками

Нож своими руками. Смотреть статьи

Всадной монтаж рукояти ножа своими руками. Нож своими руками. Как сделать нож в домашних условиях. Самостоятельное изготовление ножа со сквозным на расклеп монтажом клинка. Как сделать нож своими руками. Как сделать нож своими руками. Как сделать нож из подшипника. Нож из подшипника своими руками.

Рукоятку ножа из бересты Смотреть статью

Рукоять ножа из бересты. Бересту срезал ещё летом с упавшей берёзы, высушил, нарезал заготовки, просверлил по кондуктору отверстия и стамеской вырубил между ними перемычки. Потом всё это собрал на хвостовик клинка, стянул в струбцине, и на две недели положил на батарею сушиться.

Из чего сделать ручку на нож Смотреть статьи

Как сделать ручку для ножа в домашних условиях. Как сделать ручку для ножа. Из чего сделать ручку на нож. Как сделать рукоятку для ножа. Как сделать всадной монтаж рукояти. Как сделать больстер. Как изготовить Шведский нож в домашних условиях. Рукоять ножа из бересты

Ножны своими руками из кожи Смотреть статьи

Ножны своими руками из кожи. Изготовление ножен своими руками. Изготовление ножен из кожы. Ножны своими руками. Чехол для складного ножа. Чехол для складного ножа своими. Чехол для ножа своими руками.

Изготовление ножа своими руками

Первое что пришло на ум это сделать клинок с плоскими спусками, так как я до этого я проводил шлифовальные работы на точиле и делал вогнутые спуски. Окончательно отделывая спуски на большом контактном ролике гриндера.

Порывшись по запасам материалов для изготовления ножей, нашёл толстый кусок от широкой механической пилы, целых 2,3 мм, марка стали Р3М3Ф2. Подробнее об быстрорезах, к которым относиться эта сталь, можно прочитать в предыдущих записках, под номером 6. Кусок стали был достаточно длинный и делать из него клинок для всадного монтажа, я посчитал излишней тратой материала. В утиль уходил весьма значительный кусок. Подумав немного, решил сделать целиковый нож с пластинчатым монтажом рукоятки. Посидел, порисовал, получился вот такой простенький ножик.

На рукоятку решил поставить карельскую берёзу, которая в виде паркетины уже давно дожидалась своего часа. Эскиз ножа был прорисован в масштабе 1:1 и в деталях, что видно хорошо на рисунке выше.

Дальше процесс изготовления пошёл достаточно быстро, о чём сейчас и расскажу.

Сняв копию с рисунка, я вырезал ножницами из листа бумаги шаблон ножа и с помощью маркера перенёс на металлическую заготовку основные линии. Собственно всё видно на фото ниже:

Вырезал по контуру заготовку. Для этого использовал болгарку с отрезным тонким диском, аккуратно отрезая лишнее и электроточило, с помощью которого силуэт ножа был выведен согласно рисунку. Специально обращаю внимание на тот факт что, клинок вырезан только там где рукоятка и где будут спуски и рукоятка. Обух клинка остался без обработки. Это сделано для того, чтобы при последующей обработке было легче шлифовать спуски без боязни завалить грани ближе к кончику клинка.

Намечаем всё с помощью того же маркера границы будущих спусков. С помощью болгарки с толстым, шлифовальным диском примерно 7 мм толщиной (от фирмы Макита, рекомендую, очень качественный абразив), я содрал предварительные спуски. Заготовку предварительно надёжно закрепил в слесарных тисках. Тут следует немного подробней остановиться, как это было сделано. Если вы хоть раз работали с болгаркой, то процесс не покажется вам сложным. При работе с болгаркой необходимо использовать защиту глаз и рук (маску и перчатки), технику безопасности соблюдать неукоснительно!

Закрепив горизонтально заготовку с помощью струбцин к прямоугольной трубе зажатой в тиски, цилиндрической поверхностью шлифовального диска я начал аккуратно шлифовать металл, водя диском по заготовку вправо влево, примерно на длине 20 мм. Иногда останавливался и поливал водой горячий металл, нагрев определяется по образующимся цветам побежалости на поверхности металла. Глубину шлифования легко контролировал визуально. Вот такими небольшими участками и удалось полностью содрать ненужный металл. Диск болгарки старался держать всегда перпендикулярно линии режущей кромки. Таким образом, за короткий промежуток времени, порядка 10-15 минут, удалось снять весь ненужный на спусках металл. Стачивать металл до того как почти готово, до состояния небольшой доработати поверхностей... не сложно. Водить камнем только так как показано на рисунке! иначе камушек может сломаться и нанесёт серьёзные травмы!!!СОБЛЮДАТЬ ТБ ОБЯЗАТЕЛЬНО!!!

Объяснение несколько туманное и короткое, но просто попробуйте, на каком-нибудь куске металла, процесс будет сразу понятен. Так как спуски предварительные, особого качества добиваться не следует, следует только убрать основную массу металла, вывести согласно проекту красивые спуски можно и позже, на точиле или на ленто-шлифовальном станке, что я и сделал. Смотрим фото:

Перевернув заготовку на другую сторону, содрал предварительные спуски и на другой стороне клинка

Вот тут, уже предстояла работа более ответственная, но приятная, вывод спусков симметрично, с двух сторон клинка. Очень аккуратно, едва касаясь ленты, а потом, окончательно прижимая клинок к абразиву, начал шлифовать уже чётко обозначенные спуски. При нагреве от резания металла пальцы рук начинает жечь и вот это именно тот момент, когда и следует охладить металл в рядом стоящей со станком ёмкостью с водой. Особо ловить угол наклона клинка к ленте не приходилось, так как спуски сами себя направляли к плоскости, по которой скользила абразивная лента.

Сменив несколько номеров абразивной ленты, от очень грубой до мелкой, получил вот такую красоту. Вы, конечно, скажете, что лучше отполировать спуски и плоскости, но у меня не стояло такой задачи, я просто хотел сделать нож с пластинчатым монтажом и отрабатывал технологию производства. Наведение особой красоты на ноже не входило в мои планы.

Далее, достав из ящика бумажный шаблон, я перенёс окончательно рисунок ножа и срезал лишний металл с обуха и рукояти ножа. Отшлифовал на точиле согласно шаблону и убрал заусенцы. Мелкой лентой отшлифовал риски оставшиеся от крупного абразива, в итоге получилось вот это

Достав из запасов сверло по бетону диаметром 5 мм , с твердосплавным наконечником, заточил его на точиле и зажав его в сверлильный станок просверлил отверстия в рукоятке(это можно сделать электродрелью, но только хорошо закрепив заготовку). Сверло пришлось перетачивать раза 4, но как видно, желаемый результат в виде отличных круглых отверстий я получил. Смотрим на фото

Сняв вторую бумажную копию с эскиза ножа, я вырезал шаблоны для изготовления накладных пластин рукоятки.

Перенёс силуэт на дерево и, выпилив пластинки обычным лобзиком, не забывая сделать припуск на обработку и подгонку, получил замечательные заготовки. Всё на том же ленто-шлифовальном станке, убрал лишнюю древесину, выведя идеальные плоскости, которые будут прилегать к металлу рукоятки ножа.

Срезав излишки древесины ножом, предварительно разметив необходимую толщину деревянных пластин и отшлифовав в размер, получил две одинаковые по толщине плашки. На фото видна предварительная разметка плашек

В конечном итоге, после шлифовке на станке получились вот такие плашки, на фото также видна разметка, где будут отверстия под штифты

В размеченных карандашом местах я просверлил отверстия глубиной 3 мм, диаметром 5 мм . В эти отверстия я вставил небольшие обрезки от обычных стальных резьбовых шпилек М5. Шпильки нашёл в запасах крепежа.

На супер-клей от фирмы Henkel вклеил шпильки в древесину, по одной в каждую плашку. Клей очень качественный, хорошо клеит различные материалы, очень крепкий.

Шпильки вклеены в дерево, с определённой целью: сделать симметричными передние скосы рукояток. Эти штифты не дадут смещаться половинкам рукоятки относительно друг друга при обработке.

Если сверловка отверстий произведена правильно и точно, то штифты сядут ровно в предназначенные для них отверстия и вся конструкция в сборе не будет люфтить. После того как клей высох, сложенные в месте плашки были зажаты в тиски и напильником и наждачной бумагой были обработаны до полной симметрии передних кромок. Смотрим на фото

Дальнейшая работа над ножом происходила следующим образом. Готовые половинки были насажены на клинок, сжаты струбцинами через прокладки, для того, чтобы не портить дерево. На ленто-шлифовальном станке, что упомянут в самом начале, накладки были подогнаны согласно силуэту рукоятки ножа.

После этого настал черёд вернуться к клинку. На даче, разведя костёр для очередных шашлыков, воспользовался моментом и заворонил клинок в машинном масле. Сделано это было самым примитивным способом, а именно, нагревом клинка примерно до 300 градусов и охлаждение в масле. Контроль температуры осуществлял, капая каплей масла на горячую сталь. Как масло начинало вспыхивать, значит, набрана необходимая температура. Нагрел клинок, охладил в масле. Вот и вся технология. Просто и надёжно. Если не понравился результат можно ещё раз повторить опыт. Сталь покрылась тёмной оксидной плёнкой. Немного цветной, но это не главное и даже красивее. Покрытие очень прочное, и выглядит очень пристойно. Бояться отпустить или отжечь сталь не нужно, сталь Р3М3Ф2 является быстрорежущей и ей не страшны нагревы даже до красна.

Настал черёд облагородить и придать окончательную форму плашкам. Периодически собирая вместе клинок и накладки, была изготовлена удобная рукоятка. Сняты радиуса и фаски, аккуратно зашлифованы наждачной бумагой. Осталось просверлить отверстия под донца гильз от патрона 7,62х39, коих набрал с очередного выезда на стрельбище. Отрезал лишнее болгаркой, слегка подработал напильником и получились замечательные украшения для рукоятки, ничем не хуже классических пинов из цветного металла.

Подобрал сверло подходящего диаметра, просверлил отверстия в накладках и вклеил донца гильз, предварительно обезжирив внутренние поверхности ацетоном, на клей «Поксипол». Накладки, со стороны прилегания к клинку, изрезал ножом в виде сетки, для большей площади контакта клея с древесиной, а на клинке потёр крупной наждачной бумагой, сняв до белого металла воронение. Выступивший клей аккуратно удалил чистой тряпочкой смоченной в ацетоне.

Склеил все детали вместе «Поксиполом», (тот что прозрачый) и зажал через прокладки в тиски для просушки. После высыхания клея убрал потёки и окончательно отполировал дерево. Пропитал рукоятку льняным маслом в вакууме, подробности этого метода можно прочитать в записках под номером 3.

Получился вот такой простой и элегантный нож, длиной 230 мм, длина клинка 110 мм. Толщина клинка как указано выше 2,3 мм, толщина рукоятки 18 мм. Плоские спуски, заточка клин с подводом.

Если не пытаться метать нож, бросать на твердую поверхность типа бетона и асфальта, то плашки рукоятки отломать от металла очень сложно, клей держит очень хорошо. Пластинчатый монтаж всё-таки плохо переносит ударные нагрузки, как собственно и любой другой монтаж рукояти. Для чего предназначен нож? Скорее по хозяйству будет использоваться, резать продукты, ходить с ним за грибами, и прочие житейские нужды выполнять таким клинком будет удобно. Точить нож удобней всего алмазным бруском, в связи с большой твердостью клинка, за 62 ед. по Роквеллу.

В дополнение хотелось бы отметить несколько моментов. Данная технология подходит не только для ножей с пластинчатым монтажом рукояти, но и для метательных ножей. Остановиться в изготовлении метельного ножа следует на пункте снятия спусков и выведения окончательного силуэта ножа. Обработать кромки и метательный нож готов. Для облегчения поисков нож желательно покрасить в яркий цвет(при неудачных бросках нож всё-таки может улететь и яркий нож искать проще) из того же баллончика , не забыв предварительно обезжирить металл. Материалы для приложения своих творческих поисков, как уже успели заметить, купить, найти или ещё как-то раздобыть не сложно. Коль есть вопросы, задавайте, отвечу по мере сил и возможностей.

paromon.ucoz.ru

Как сделать нож в домашних условия - Изготовление ножа - Как сделать нож - Каталог статей

Нож своими руками из полотна. Как сделать нож в домашних условиях. Как сделать нож своими руками из полотна. Нож из полотна пилы. Нож своими руками. Материал для клинка: ровная и плоская заготовка, ножи газонокосилки или старые напильники. Судя по опыту именитых ножовщиков, самое сложное - углубиться и начать. Самая сложная часть любого проекта, когда-либо осуществленного, заключалась в принятии самого решения о начале работы. Когда же начало положено, остается лишь преодолевать проблемы и не сдаваться. Величайший изобретатель Томас Эдисон как-то писал: «Неудачниками становились те люди, которые не понимали, насколько они были близки к успеху, когда сдались».

Существуют некоторые устоявшиеся соображения по поводу того, как должен начать свою работу новоиспеченный ножовщик.

Рекомендуется изготавливать первые ножи с помощью простых и даже временно приспособленных инструментов. Так вы сможете приступить к ножевому производству без больших затрат. Если такой простой метод вам не подходит, хватайте чековую книжку и кредитные карточки и отправляйтесь в магазин. И не забудьте список основных инструментов.

Статьи о изготовление ножей своими руками Смотреть

Рукоятку ножа из бересты Смотреть статью

Из чего сделать ручку на нож Смотреть статьи

Ножны своими руками из кожи Смотреть статьи

Из чего сделать нож в домашних условиях Смотреть статью

Дизайн повседневного рабочего ножа

С точки зрения конструкции дизайн нашего проектного ножа простой и практичный. Несмотря на свою простоту, нож очень полезен в работе. История на нашей стороне, так как именно простым рабочим ножом человек добывал себе для пропитания мясо животных. Люди, жившие близко к земле, выполняли таким ножом множество других функций. Им не требовались замысловатые дизайны или красивая полировка. Все, что им было нужно, — это острый клинок и надежная рукоятка.

Говорят, что совершенный дизайн получается тогда, когда все лишнее убрано. Поэтому наш проектный нож также лишен замысловатой обработки напильником, золоченых вставок, дополнительной гарды, черенков или навершия. Он имеет только то, что необходимо для выполнения работы.

Форма его клинка известна как «приспущенное острие». Еще ее называют утилитарной формой. Если вы посмотрите значение слова «утилитарный» в словаре, то найдете там что-то типа «качество, необходимое для практического использования». Приспущенное острие имеет множество преимуществ по сравнению с приподнятым острием на некоторых промышленных ножах или ножах ручной работы.

Есть мнение, что приподнятое острие пришло к нам из эры ножей Боуи. Приспущенное острие не только прочнее, но и более удобно для выполнения практически любой работы, которую только можно себе представить. И можно вспарывать шкуру охотничьих трофеев, не заглубляя клинок слишком глубоко. Когда дело доходит до свежевания или разделки туши, приспущенное острие или его незначительная модификация, известная как полусвежеватель, не знает себе равных.

Гарда проектного ножа является интегральной частью рукоятки — гарда и рукоятка представляют собой цельную деталь, и это упрощает конструкцию. Она обеспечивает безопасность, не позволяя пальцам пользователя соскользнуть на лезвие.

Проектный нож с утилитарным клинком показан также с клинком в стиле полусвежеватель, но оба ножа имеют аналогичную базовую форму рукоятки.Два клинка отличаются только острием. Обратите внимание на различный вид этих двух рукояток

Однако, думать, что вы не обрежетесь своим ножом, если у него будет гарда, все равно, что надеяться, что вы не попадете в аварию, если никогда не будете отстегивать ремень безопасности.

Материалы рукоятки

Современный охотничий нож должен быть долговечным. Первоклассные красивые материалы для рукоятки могут увеличить стоимость ножа, но ваши затраты будут оправданы.

Рукоятка современного ножа должна быть выполнена из материала на пластиковой основе. Такие материалы водостойкие, прочные и надежные. В конечном счете заточка изнашивает клинок, но из многочисленных сред, которые воздействуют на натуральные материалы рукоятки разрушительно, лишь немногие могут повлиять на микарту. Нож из нержавеющей стали с рукояткой из микарты переживет своего владельца. Микарта, относится к семье термопластиков и состоит из пары дюжин различных типов материалов.

Традиционно материалы рукояток в определенной степени зависят от страны происхождения. Дерево, слоновая кость, рог, рога оленя и кость до сих пор используются для изготовления рукояток.

Недостаток таких естественных материалов состоит в том, что они легко царапаются, подвергаются нападению жучков или страдают от зубов животных. Естественные материалы имеют свойство впитывать влагу, когда намокают, и сжиматься, а порой и трескаться, когда высыхают.

Сегодня существует тенденция использовать выдержанное дерево. Дерево можно окрасить практически в любой цвет и затем выдержать. Заготовки из твердых пород дерева следует вырезать чуть больше проектных размеров законченной рукоятки, а затем хранить в сухом месте минимум шесть месяцев, а лучше год. Дерево в центре бруска 5,08 x 10,16 сантиметров будет иметь большую влажность, чем крайние слои.

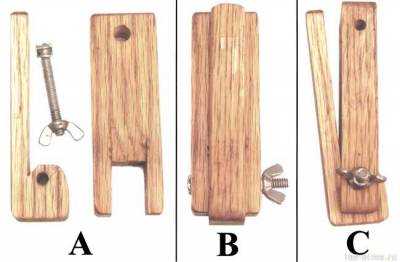

Вот три примитивных способа закрепления ножей. Слева простая доска для ножа. Зажим с силой удерживает клинок.В центре тиски для ножа, изобретенные Джином Чепманом.Справа сложные тиски для ножа, изобретенные автором В них используется сила клина.

Вот три примитивных способа закрепления ножей. Слева простая доска для ножа. Зажим с силой удерживает клинок.В центре тиски для ножа, изобретенные Джином Чепманом.Справа сложные тиски для ножа, изобретенные автором В них используется сила клина.

Обычно необходимо проверять содержание влаги эбенового дерева, взвешивая небольшой кусок (кубик примерно в полтора сантиметра) на весах для отмеривания пороха при зарядке патронов.

Карандашом записывается вес на тестируемом куске, а затем он помещается под лампу, которой просушивается эпоксидный клей. Температура светильника устанавливается примерно на 50 градусов по Цельсию.

Этот образец взвешивается каждые 4—6 часов, пока он не перестанет терять в весе. Так можно узнать, сколько влаги дерево должно отдать. На этом этапе материал суше, чем должен быть. Если закрепить его на ноже в таком дегидрированном состоянии, то он может разбухнуть в условиях нормальной средней влажности и температуры своего нового дома.

В работе необходимо использовать материал средней влажности (5 – 8 %), и тогда, если повезет, он сохранит примерно те же размеры и останется плотно фиксированным к хвостовику ножа. Правильно выдержанное дерево решает эту проблему.

Проект ножа

Наш проект состоит в изготовлении повседневного рабочего ножа. Тип ножа, который мы решим иметь при себе для повседневной работы, зависит от нашего опыта и типа выполняемой работы. Главный принцип состоит в том, что, когда дело касается реальной работы, любой нож лучше, чем его отсутствие.

У проектного ножа будет узкий хвостовик и две накладки рукоятки с вырезом для помещения хвостовика. Рукоятка не будет оснащена дополнительной гардой и может быть изготовлена только ручными инструментами.

Оборудование мастерской

Не ждите, пока у вас появится идеальная мастерская. Идея заключается в том, чтобы начать с того, что у вас уже есть. Вы можете делать ножи, даже если у вас есть только острый карманный нож и несколько кусков мягкого дерева. Воспользуйтесь вышеописанным методом создания дизайна, начертите планируемый вами нож на куске дерева, а затем вырежьте нужную форму.

В ходе работы вы научитесь самостоятельно усматривать симметрию в куске материала, научитесь придавать поверхности рукоятки красивый радиус.

Возможно, вы не планируете стать резчиком по дереву, но это упражнение послужит началом вашего становления как ножовщика. Вдобавок вы получите практику заточки ножей.

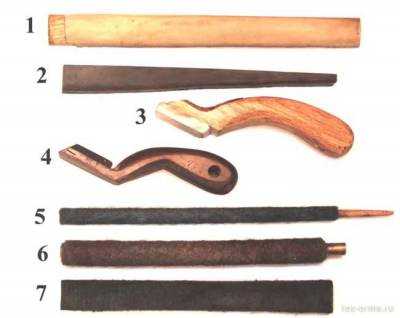

Это толкательные стержни для обработки ножа наждаком. Обратите внимание на различные типы этих стержней.Каждый предназначен для конкретного вида работы.

Это толкательные стержни для обработки ножа наждаком. Обратите внимание на различные типы этих стержней.Каждый предназначен для конкретного вида работы.

Для начала работы вам будет достаточно тех инструментов, которые обычно можно найти в домашней мастерской: верстачный шлифовальный станок, дрель и тиски. Абразивное режущее колесо на шлифовальном станке или самодельный шлифовальный станок позволят вам сэкономить много времени по сравнению с резкой стали ножовкой вручную. Вам также потребуется какой-то верстак.

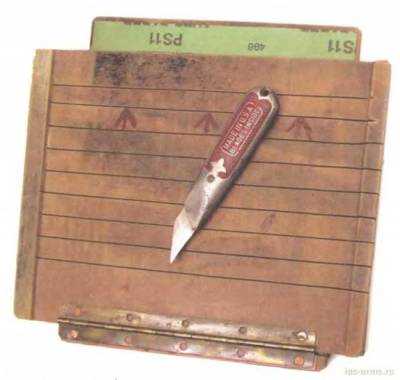

Шаблон для резки наждачной бумаги 8 на 8 дюймов позволяет разрезать цельный квадратный лист на полоски по одному дюйму.

Шаблон для резки наждачной бумаги 8 на 8 дюймов позволяет разрезать цельный квадратный лист на полоски по одному дюйму.

Теперь вам нужно подобрать следующие инструменты:

Защитные очки или маска.Бумажный или люксовый респиратор от пыли. Любая защита лучше, чем ничего.Купленный или самодельный шлифовальный станок, угловой шлифовальный станок либо любой другой, который вы сможете найти.Сверлильный станок, электрический или ручной, с набором сверл, соответствующих размеру заклепок.Гибкая дисковая насадка для наждака с деревянным и металлическим рабочими дисками. Ищите те, которые работают с дисками, приклеивающимися тыльной стороной.Тиски с мягкими вставками на губах.Пропановая горелка.Выдерживающие высокую температуру мягкие огнеупорные кирпичи для изготовления кузнечного горна из одного кирпича.Напильник по стали.Любой рашпиль для грубой обработки деревянных рукояток.Одна-две струбцины.Чертилка для разметки металла (ее можно сделать из старого треугольного или круглого напильника.Кернер.Экономную печь-тостер с точным термометром.Выдвижной магнит из дешевого магазина.Точильный камень. Если его нет, подойдет влажная или сухая наждачная бумага.Гибкая дисковая насадка для наждачной бумаги с набором дисков.Молоток со сферическим бойком.

Подберите следующие материалы:

1 4 - 8 литров масла для закалки клинка. Еще его называют паста для закалки. Для этого подойдет использованное моторное масло, пищевое масло, жир, оставшийся на кухне, масло для автоматической трансмиссии или гидравлическое масло. Различные смеси некоторых или всех этих масел и жиров тоже подойдут. Эти масла и жиры следует держать в металлическом контейнере с крышкой, чтобы можно было легко погасить любое их воспламенение. Рекомендуемая паста для закалки клинка проектного ножа на треть состоит из жира, оставшегося на кухне, на треть из парафина и на треть из гидравлического масла или жидкости для автоматической трансмиссии.2 Материал для клинка: ровная и плоская заготовка, ножи газонокосилки или старые напильники.3 Материал для рукоятки: дерево или микарта.4 Грубая, средняя и тонкая наждачная бумага.5 Эпоксидная смола DuroQuick Set.6 Тонкая спрессованная стальная стружка для шлифовки.7 Ножевая доска, изготовленная из куска твердого дерева, толщиной 3/4 дюйма, шириной 5,08 сантиметров и длиной 30,48 сантиметров.8 Толкательные стержни, обернутые наждачной бумагой.9 Одна-две струбцины.10 Проволока для заклепок (проволока для сварки, гвозди, вешалки для одежды, все, что у вас есть под рукой).

Формирование клинка

Для новичка имеются два способа придать клинку форму - съем припуска и ковка. При ковке сталь клинка разогревается до пластичного состояния (900 - 1100 градусов), а затем молотком ему придается форма, близко напоминающая окончательную.

Были времена, когда все клинки были коваными. В те дни сталь дорого стоила и редко встречалась. Снятие припуска считалось непрактичным, так как при этом уничтожалось такое количество металла, из которого можно было сделать еще один или два ножа.

Здесь показано, как нужно просверливать и разделять стальную заготовку

Здесь показано, как нужно просверливать и разделять стальную заготовку

Из одного и того же куска стали можно изготовить путем ковки два ножа, а путем снятия припуска — только один с полным хвостовиком. Изобретение шлифовального станка позволило быстро удалять лишнюю сталь, и данный процесс стал общепринятым при изготовлении ножей.

Хвостовик — это кусок железа, фиксированный к клинку методом кузнечной сварки. Конечно же, для тех из нас, у кого есть неограниченные запасы стали, с которой можно работать, это означает большой объем дополнительного труда.

Это разделение заготовки встык при профилировании клинка.

Сварка металлолома с целью получения более крупных кусков металла была обычным делом для кузнецов, работавших на свое племя. Не следует забывать и о ветви дерева, из которой была изготовлена рукоятка, и о грубом черенке, не позволявшем рукоятке расщепиться. Отверстие в рукоятке для хвостовика точно соответствует его размерам. Это говорит о том, что хвостовик в раскаленном состоянии прожог это отверстие.

Начинающему ножовщику, который выковывает свой клинок, не нужна шлифовальная машина, если, конечно, он сможет выковать клинок близко к окончательной форме. Хорошо выкованный клинок можно доработать с помощью напильников, наждачных камней и абразивной бумаги. Это позволяет начинающему ножовщику начать свою работу по изготовлению ножей с минимальным набором инструментов.

Здесь показано, как создать радиус на плече хвостовика с помощью просверленных отверстий.

Здесь показано, как создать радиус на плече хвостовика с помощью просверленных отверстий.

Ковка хороша тем, что это процесс созидательной энергии.

Процесс съема припуска

По определению этот процесс означает: взять заготовку стали и с помощью шлифовки удалить все, что не относится к клинку. Профиль клинка выпиливается или шлифуется до нужной формы, а затем сведенный на конус профиль, представляющий собой режущую грань, шлифуется на абразивном колесе или ленте.

Стальная заготовка, выбранная для изготовления клинка методом снятия припуска, не должна быть намного толще и шире размеров предполагаемого клинка. Если вы подберете материал соответствующего размера, то сэкономите много времени на шлифовке. Для начинающего толщина клинка должна быть не более 1/8 дюйма, чтобы ему не пришлось долго заниматься его шлифовкой.

Сегодня существует тенденция изготавливать охотничьи и утилитарные ножи из стали толщиной 1/4 дюйма. Ширина клинка проектируемого ножа составляет 1 дюйм.

Профилирование клинка

Прижмите струбциной ваш шаблон к стали, просверлите два отверстия для временных заклепок, вставьте их и очертите форму клинка на стали. Отрежьте материал до нужной длины либо металлорежущей ленточной пилой, либо абразивным режущим колесом, или же отшлифуйте профиль целиком из стальной заготовки.

Еще один способ вырезать клинок из заготовки — просверлить ряд отверстий и затем сломать заготовку. Хорошо заточенное сверло легко проходит через металл. Вы скоро убедитесь, что сверлить и обламывать металл быстрее, чем пользоваться ручной ножовкой по металлу.

Другой способ отделить клинок от заготовки — начертить на ней профили двух клинков так, чтобы их концы соприкасались. Важно добиться хорошего и гладкого радиуса в том месте, где хвостовик соединяется с клинком.

После отделения клинка от заготовки металла его профиль тщательно шлифуется вплоть до начерченной линии. Для обработки профиля хорошо использовать шлифовальный станок с твердым колесом, однако наполовину засалившиеся керамические ленты, такие, как Norton SG Hogger на ленточном шлифовальном станке, удаляют лишнюю сталь раза в четыре быстрее. После процесса шлифовки скоса постоянно остаются наполовину засалившиеся ленты, которые хорошо использовать для шлифовки профиля.

Шлифовка скосов

Любой тип шлифовки клинка имеет две стадии. Первая предшествует термообработке клинка, а вторая проводится после. Лучше всего оставлять примерно 20% стали для ее удаления после термообработки. Если грани слишком тонкие, они могут коробиться или трескаться во время процесса закалки. Если же оставить немного материала для снятия после термообработки, операция по закалке будет намного безопаснее для самого клинка.

Клинки могут и действительно деформируются во время процесса закалки, и припуск материала позволит впоследствии выровнять его при шлифовке. Шлифовка до процесса термообработки не обязательно должна быть точной.

Маленькие недоделки обычно удаляются в процессе завершающей шлифовки.

Занимающийся съемом припуска ножовщик начинает с обработки прямоугольного профиля стали и придает ей форму клина. Этого можно добиться различными методами.

Шлифовка скосов на твердом колесе

Съема припуска металла можно добиться различными методами. Лучший и наиболее широко применяемый метод — работа на ленточной шлифовальной машине с использованием либо плоской платформы для клинка с плоской заточкой, либо шкива для клинка с заглубленной заточкой.

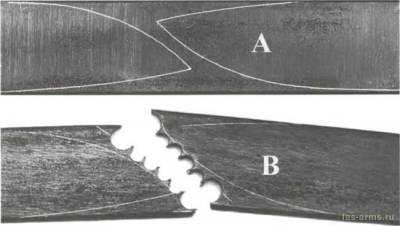

Самодельный шаблон предназначен для проверки скоса клинка.На трех картинках показаны детали его конструкции. Его длина примерно 4 дюйма, а ширина — 1 1/2.Важно, что само соединение вынесено отдельно, и грань клинка может полностью уходить в дно измерительного прибора

Самодельный шаблон предназначен для проверки скоса клинка.На трех картинках показаны детали его конструкции. Его длина примерно 4 дюйма, а ширина — 1 1/2.Важно, что само соединение вынесено отдельно, и грань клинка может полностью уходить в дно измерительного прибора

Эту же работу можно выполнить на верстачном шлифовальном станке, который иногда называют твердым колесом. Это колесо оставляет множество маленьких царапин, которые потом приходится заравнивать вручную напильником или на точильном камне, либо с помощью электроприводного плоского диска или гибкого диска.

Для аккуратной обработки скосов нужны острые новые ленты.

Причиной многих ошибок шлифовки, характерных для новичков, является использование засаленных лент. Смиритесь с тем, что каждый охотничий нож обойдется вам по крайней мере в две новые ленты. А создание ножа Боуи потребует аж пять таких лент. Если вас смущают расходы на материалы для изготовления ножей, то сейчас в самый раз пересмотреть свои планы.

Плоская шлифовка

Плоскую поверхность сравнительно легко сделать на ленточном шлифовальном станке. Выполнить это на шлифовальном колесе гораздо сложней. Чтобы сделать клин, потребуется выполнить несколько различных «дорожек», а затем их необходимо сравнять в одну поверхность стали с помощью дискового наждака или напильника.

Для разметки клинка перед каждым новым уровнем зернистости используйте красный водостойкий маркер. Для грубой обработки клинка используют ленту зернистостью 60, затем переходят на ленту зернистостью 120, чтобы достаточно отполировать его перед термической обработкой. Для контроля за ходом работы пользуйтесь OptiVISOR или другим фиксируемым на голове увеличительным стеклом. Красные чернила четко покажут любые, оставшиеся после шлифовки царапины. Проверьте наличие таких остаточных царапин при хорошем освещении.

Осмотрите клинок от острия до хвостовика, а затем — от лезвия до спинки. Плоскую шлифовку легче проводить на ленточном шлифовальном станке с плоской платформой.

Последовательность шлифовки скосов: 1 Еще раз осмотрите профиль клинка, чтоб выявить все недостатки. 2 Чтобы установить толщину грани, нанесите две линии приблизительно на расстоянии 1/32 дюйма между ними. Шлифовка до этой линии с каждой стороны позволит получить приблизительно правильную толщину грани, что обезопасит клинок во время операции по его закалке. Если скосы свести до тонкой, почти острой грани, она может потрескаться или деформироваться во время закалки. 3 На сторонах клинка пометьте место, где скосы должны закончиться. Это место иногда называют шлифовкой спуска или конечным пунктом. 4 Отшлифуйте плоский скос примерно под 45 градусов вниз к начертанной линии с каждой стороны клинка. 5 Затем отшлифуйте серию неглубоких углублений, или дорожек, по длине клинка, пока ширина скоса не определится и не станет достаточно плоской. Другой метод: по ходу работы вы можете придать клинку выпуклую форму. Используйте прямую грань для проверки хода работы либо с плоской, либо с выпуклой шлифовкой. Если шлифовка у вас не получается, потренируйтесь на более мягкой стали. 6 При шлифовке старайтесь не заходить за начертанные линии, отмечающие конечную ее точку. Также не шлифуйте слишком высоко к спинке, чтобы не сделать ее тоньше, чем хотите. 7 Отшлифуйте несколько проходов с одной стороны клинка, а затем проведите ту же работу с другой его стороны. Это позволит распределить напряжение по всему клинку более равномерно. Если снимать весь лишний материал сначала с одной стороны клинка, а затем перейти к обработке другой стороны, это может привести к деформации клинка. 8 Не делайте грань слишком тонкой до термообработки. Оставьте примерно 20% стали, которую необходимо удалить. Снимите этот припуск после того, как клинок будет закален и отпущен. 9 Соберите вместе шаблон для проверки клина клинка, изготовленный из дерева или другого материала. Укрепите этот шаблон на клинке ножа, имеющего необходимый вам клин, завинтите барашковую шайбу и поместите обрабатываемый вами клинок в измерительный прибор, чтобы определить, достаточно ли он тонок. 10 Если у вас нет ленточного шлифовального станка, используйте наждачный диск, чтобы сравнять следы, оставшиеся после шлифовального колеса. Если зернистость шлифовального колеса была 36-40, возьмите наждачный диск зернистостью 80, затем 120 и, наконец, 240. Этого будет достаточно, чтобы затем перейти к стадии термообработки. Обрежьте с диска лишний материал, это даст вам возможность обработать достаточно острые углы. 11 Вы можете обнаружить, что ваш клинок получился слегка выпуклым, но это нестрашно, если он не слишком толстый. 12 Загладьте спинку клинка или оставьте ее квадратной, но мне кажется, что последний вариант выглядит немного незаконченным. Рабочий нож получит закругленную спинку, если его сначала обработать напильником, а затем отполировать на камне с канавками. 13 С помощью тонкого камня или наждачной бумаги удалите все царапины, оставшиеся после шлифовки грани, двигая камень или наждачную бумагу от рикассо клинка (между клинком и хвостовиком) к острию и назад. Так мы удаляем любые «напряженные возвышенности», из-за которых грань может потрескаться во время закалки. Наличие грубых следов шлифовки, царапин и других неровностей можно проверить ногтем. Их называют напряженными возвышенностями. Напряжение металла, возникающее во время закалки, может привести к его растрескиванию у напряженной возвышенности, а этого следует избегать. 14 Не обрабатывайте рикассо на гибком диске. Это следует делать на тонкой ленте на плоской платформе или на гибком диске, либо вручную. Кусок влажной или сухой бумаги складывается пополам, прижимается зажимами к стальной пластине, и рикассо полируется вручную. Этот метод требует времени, но дает хорошие результаты, когда работа завершается на бумаге зернистостью 600.

15 Обязательно сделайте соединение между хвостовиком и рикассо плавно закругленным. Снова внимательно осмотрите весь клинок. Теперь он готов к термообработке.

Для создания радиуса на спинке клинка используется средний камень Crystaion.После многолетнего использования на этом камне остались заметные углубления.Когда, изнашиваясь, углубление становится слишком широким, начните другое.Для смазки камня используйте керосин без запаха или масло для лампы.

Работа напильником

Работа напильником относится к старой школе. Этот метод позволяет сделать поверхность исключительно плоской. Такой навык весьма полезно освоить, если у вас нет ленточного шлифовального станка. При изготовлении ножа перед термообработкой клинок делается плоским с помощью напильника. После закалки и отпуска клинок будет слишком твердым для напильника.

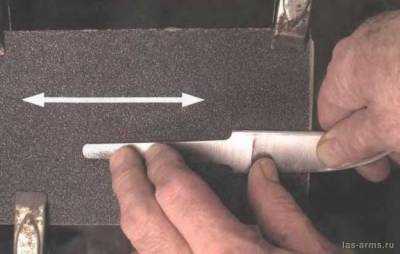

Напильник нужно взять за оба конца и обрабатывать деталь, двигая им вперед-назад. При этом напильник проходит вдоль всего клинка.

Если толкать напильник вперед, как принято при обычной работе, его зубцы глубже врезаются в сталь и полировка получается грубой. Для гладкой полировки лучше использовать стандартный драчовый напильник. Напильник с перекрестной насечкой снимает припуск быстрее, но оставляет небольшие возвышенности, которые следует заравнивать драчовым напильником.

Ручная обработка наждаком делает рикассо плоским и без царапин.Влажная или сухая наждачная бумага складывается вдвое на стальной пластине.По краям бумагу удерживают пружинные зажимы.Начните с бумаги зернистостью 80—1 20, затем все мельче и мельче, пока не добьетесь желаемой полировки.Обычно заканчивается работа на бумаге зернистостью 600.Таким образом, деталь можно сделать плоской и блестящей, если у вас нет машины с плоским диском.

Ручная обработка наждаком делает рикассо плоским и без царапин.Влажная или сухая наждачная бумага складывается вдвое на стальной пластине.По краям бумагу удерживают пружинные зажимы.Начните с бумаги зернистостью 80—1 20, затем все мельче и мельче, пока не добьетесь желаемой полировки.Обычно заканчивается работа на бумаге зернистостью 600.Таким образом, деталь можно сделать плоской и блестящей, если у вас нет машины с плоским диском.

Чтобы зубцы напильника не врезались слишком глубоко, ваши движения должны быть легкими. Всегда держите под рукой игольчатую ленту и после нескольких движений очищайте на ней зубцы напильника. Если зубцы забиваются, это может привести к истиранию поверхности и лишь добавит вам работы. Считается, что если покрыть напильник меловой пылью, это предотвратит загрязнение его зубцов. Вполне оправдано покупать хорошие качественные напильники.

Работа напильником: для безопасности клинок прижат к поддерживающей доске.

Работа напильником: для безопасности клинок прижат к поддерживающей доске.

Термообработка

Мы все знаем, что цивилизация не была бы возможной, если бы человек не научился использовать железо и сталь в той степени, как это делается сегодня. Сталь уникальна и полезна, потому что, обработав ее, сталь можно сделать исключительно твердой, пружинистой или относительно мягкой.

Будучи ножовщиками, мы можем использовать экстремальные формы термообработки, чтобы получить нужную нам сталь.

Лучшим примером этому может служить клинок, который был избирательно закален или избирательно отпущен. Такой клинок может иметь исключительно твердую грань и вместе с тем выдерживать тест на изгиб до 90 градусов. Это становится возможным, если грань ножа твердая, центральная часть клинка пружинистая, а спинка относительно мягкая.

Термообработку можно охарактеризовать как определенную, временную/температурную обработку металла для получения конкретной прочности, ковкости или других качеств. Термообработка клинка лежит в сердце любого ножа. Термообработка считается успешной, если клинок может выполнять предназначенную ему работу.

Если клинок слишком мягкий, он не сможет держать заточку и будет сильно сгибаться при тяжелой работе. Если слишком твердый — сломается даже при нормальном использовании. При правильной термообработке ножа его клинок не слишком тверд и не слишком мягок. Лучше всего определять это путем проб и ошибок, сравнивая ваши клинки с клинками из новых типов стали либо с клинками, прошедшими известную термообработку.

Любой процесс термообработки состоит из трех этапов: нагревание, остывание и время. Любое незначительное изменение температуры может значительно воздействовать на результат.

Элемент времени, возможно, наименее важен, но именно правильное сочетание времени и температуры необходимо для довершения трансформаций, приносящих нужные результаты. Каждый тип стали имеет свою собственную уникальную комбинацию циклов времени/температуры, которая позволяет получить клинок отличной прочности и режущей способности.

Способность ножа держать грань почти полностью зависит от его относительно высокой твердости. Примерно, 95% ножей, изготовленных вручную, обладают твердостью 57—61 по шкале Рокуэлла. Специфические элементы сплавов некоторых типов стали делают их более прочными по сравнению с другими типами стали той же твердости.

Предполагаемое использование ножа определяет его максимально допустимую твердость. Как правило, соответствующая термообработка более важна, чем тип стали. При правильной термообработке сравнительно простая сталь будет работать лучше, чем изысканная сталь после неправильной термообработки.

Закалка

Если сталь нагреть до определенной температуры, а затем быстро остудить, она становится твердой, хрупкой и напряженной.

Это называется закалкой. Такая форма стали известна под названием «мартенсит». Пройдя процесс закалки, мартенсит становится хрупким, напряженным и не подходит для изготовления ножа. Если нагреть мартенсит до меньшей температуры, он станет несколько мягче, выпустит напряжение, и если температура была выбрана правильно, в результате получится прочный и пригодный продукт.

Свежезакаленный клинок.

Обработка стали при меньшей температуре, обычно между 190 и 260 градусами, называется отпуском или получением нужной степени твердости.

Источник тепла

Источник тепла для процесса закалки должен обеспечивать равномерный нагрев и возможность контролировать температуру. Если источник тепла слишком разогрет, трудно медленно и единообразно нагреть клинок. Если нагревать клинок слишком быстро или если источник тепла чересчур раскален, тонкие участки клинка, как правило, перегреваются. Газовый горн — прекрасный источник тепла для процесса закалки, если, конечно, температуру нагрева можно контролировать и регулировать.

Вот как работает газовый горн: пламя разогревает футеровку горна или печи, и радиируемое ей тепло нагревает материал. Горелка или паяльная лампа, нагревающие деталь на открытом воздухе, теряет 200% и более потенциального тепла.

Если пламя ограничивается нагревательной камерой или чем-то таким простым, как теплоулавливатель, вы сможете равномерно нагреть крупную деталь. Пламя горелки или паяльной лампы никогда не должно быть направлено непосредственно на обрабатываемую деталь. Его нужно направить так, чтобы пламя обходило саму деталь и одновременно нагревало футеровку печи.

Отпуск

Отпуск — это цикл или циклы слабого нагрева, необходимые для незначительного размягчения (отпуска) мартенсита и одновременного снятия напряжения металла, возникшего при закалке.

Окончательной формой стали в законченном клинке является отпущенный мартенсит. Отпуск клинков, изготовленных из углеродистой стали или ее сплавов, проводится при температуре 190 - 260 градусов.

В результате процесса отпуска нужно получить правильную степень твердости. Важно, чтобы клинок ножа имел мелкозернистую структуру. В результате перегрева во время ковки или нагрева для отпуска клинок может получиться слабым крупнозернистым.

Клинок с мелкозернистой структурой всегда будет превосходить по силе клинок той же твердости, но крупнозернистый.

Для отпуска только что закаленных клинков вам потребуется тостер или обычная домашняя печь. Отпуск клинка необходимо проводить незамедлительно, чтобы снять высокое напряжение мартенсита, возникшее при успешной закалке. Для этого подходит любая печь, дающая равномерный нагрев до температуры 160—260 градусов.

На полку устанавливается термометр в качестве визуального индикатора температуры. Перед тем как приступить к отпуску любых клинков, проведите следующую проверку вашей печи:

Включите ее и установите регулятор на 160 градусов; подождите 20 минут, пока температура не станет постоянной; поместите в печь только что отшлифованный кусок стали; оставьте его там на 45 минут; извлеките сталь; дайте ей остыть; посмотрите, какого она будет цвета.

Оттенок углеродистой стали должен быть чем-то средним между цветом соломы и коричневым цветом. Этот оттенок должен равномерно распределяться по всей длине стали. Такой цвет дает оксид, возникающий при нагреве, и этот оттенок является достаточно точным индикатором температуры для всех аналогичных типов стали.

Если вам покажется, что одна часть клинка нагрелась больше, чем другая, то, возможно, вам потребуется положить кусок стали между нагревательным элементом и полкой. Установите регулятор нагрева так, чтобы в результате получался цвет темной соломы или коричневый. Вы должны иметь возможность потом обработать грань напильником.

Другой метод отпуска — это использование, шаблона. Этот шаблон изготовлен из меди, но может быть сделан из нержавеющей или мягкой стали. Мягкая сталь изнашивается быстрее и не прослужит вам так долго, как медь или нержавеющая сталь. Размеры боковых медных пластин составляют 3/8 х 1 х 5 дюймов. Проем для клинка составляет четверть дюйма, либо делается настолько широким, чтобы воспринять самый толстый клинок, который вы захотите отпустить с помощью этого шаблона.

Шаблон для закалки должен быть довольно тяжелым, чтобы удерживать достаточно тепла для адекватной селективной закалки крупных клинков. Удлинение на месте прокладки для клинка необходимо для того, чтобы за него можно было держать клинок и шаблон клещами или плоскогубцами, когда вы помещаете их в горн или вынимаете из него. При определенной практике можно добиться хорошего селективного отпуска.

Попрактикуйтесь с этим перед тем, как использовать данный метод на закаленном клинке. Шаблон для отпуска должен быть довольно небольшим, чтобы помещаться в нагревательной камере кирпичной печи. Шаблон нагревается до оранжевого цвета, вынимается и помещается на огнеупорный кирпич. Спинка клинка удерживается в этом шаблоне.

Клинок следует шевелить, двигая его вперед-назад в проеме, при этом особое внимание нужно уделять рикассо. Если не проследить, то более тонкое острие может перегреться. Спинка клинка должна стать голубого цвета, а режущая грань — цвета темной соломы.

Под рукой необходимо иметь емкость с водой, чтобы остудить грань, если цвет будет слишком быстро распространяться к ней.

Грань охлаждают, быстро окуная ее в воду и вынимая. Клинок ни в коем случае не следует оставлять в воде, так как в результате термального шока могут появиться микроскопические трещины, которые погубят нож в будущем.

Отжиг

Отжиг — это процесс термообработки, в результате которого сталь становится максимально мягкой. Потом ее легче обрабатывать напильником или формировать на фрезерном или токарном станке. От поставщиков сталь обычно поступает в форме прямоугольных заготовок либо в виде горяческатной отожженной формы. Горячая скатка и отжиг являлись первым этапом процесса термообработки, и в таком виде сталь готова к обработке методом съема припуска.

Процесс закалки грани проводится с использованием самодельной пасты в качестве закаливающего раствора.

Процесс закалки грани проводится с использованием самодельной пасты в качестве закаливающего раствора.

Последовательность термообработки проектного клинка

1 Включаем печь для отпуска и ждем, когда жар станет стабильным.2 Рядом ставим емкость с подготовленным раствором для закалки. Раскаленный клинок следует опускать в закаливающий раствор без промедления. Если вы промедлите несколько секунд, полной закалки может не получиться.3 Разогрейте клинок для закалки в печи из одного кирпича или в другом имеющимся у вас источнике тепла. Нагревайте медленно и единообразно до тех пор, пока клинок не перестанет притягивать прислоняемый к нему магнит.4 Быстро окуните клинок вперед острием либо в теплое масло, используя регулирующий блок, либо в кастрюлю с пастой. Постарайтесь как можно быстрее опустить грань клинка в закаливающий раствор хотя бы на полдюйма. Двугранные клинки следует погружать в масло острием вперед достаточно глубоко, чтобы клинок и хвостовик погрузились в раствор полностью.5 Держите грань ножа в закаливающем растворе до тех пор, пока его спинка не потеряет цвет. По мере того, как паста тает, быстро вынимаем грань и окунаем ее снова в пасту. Это необходимо, чтобы охлаждение происходило постепенно.6 Продолжайте остужать клинок до тех пор, пока не сможете взять его голыми руками.7 Оботрите остатки раствора с клинка и проверьте его грань углом старого напильника. Процесс закалки можно считать успешным, если напильник не врезается, а просто скользит по стали. Бросьте клинок в опилки и хорошенько его очистите, а потом тщательно обработайте проволочной щеткой. Светло-серый участок свежезакаленного клинка обозначает твердую секцию. Клинок, на режущей грани которого такой цвет не проявляется, вероятно не отреагировал на процесс закалки.8 Быстро обработайте наждаком одну сторону клинка до чистого металла и поместите его в печь для отпуска на 45 минут или час. Пусть печь продолжает работать, но клинок нужно вынуть и положить на полку, чтобы он остыл до комнатной температуры. Когда до него можно будет дотронуться рукой, поместите клинок снова в печь, по крайней мере на 45 минут еще для одного цикла отпуска.9 Выключите печь, но клинок выньте только тогда, когда он достигнет комнатной температуры. Проверьте грань клинка напильником, которым вы пользовались ранее. Напильник должен врезаться в металл, но не слишком глубоко.10 Завершите окончательную шлифовку клинка и проведите его проверку на латунном стержне.

Продолжение Часть 2 Смотреть

paromon.ucoz.ru