Плазменная резка — Что такое плазменная резка? Плазменная резка что такое

Что такое плазменная резка металлов

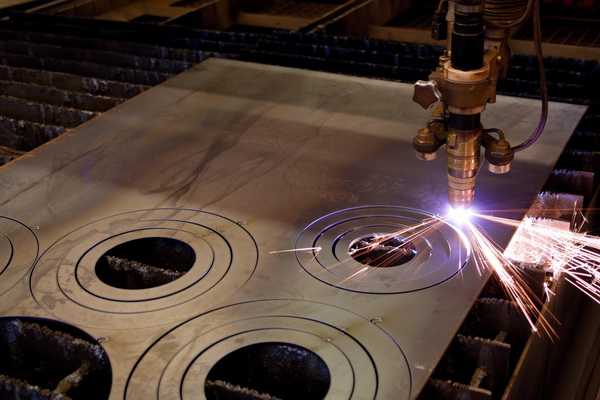

В настоящее время существует несколько разных способов резки металлических изделий. Все методы отличаются друг от друга эффективностью и стоимостью. Но важным фактором является то, что некоторые способы могут использоваться только на промышленном предприятии, в то время как иные также могут применяться и в домашних условиях.

Среди методов, применяющихся в быту, особенно следует подчеркнуть плазменную резку металлов. Ведь, по сути, эффективность данного способа ограничивается тем, насколько опытен мастер и правильно ли была подобрана установка.

Для большего понимания давайте подробнее разберемся с тем, что представляет собой резка металла при помощи плазмы, как она осуществляется, а также в каких сферах она может применяться.

Основы плазменной резки металла

Для успешной резки металлов рабочая струя, состоящая из жидкости и газа и направленная на обрабатываемую поверхность, должна быть доведена до определенных характеристик. К данным характеристикам следует отнести:

- скорость. Рабочая струя подается на поверхность металлического изделия под большим давлением. То есть плазменная резка подразумевает моментальный нагрев металла и его последующий выдув. Следует отметить, что скорость струи может достигать 1.5-4 км за секунду;

- температуру. Так как для создания плазмы необходимо за максимально короткое время разогреть металлическое изделие до 5-30 тысяч градусов Цельсия, то для достижения такого показателя используется электрическая дуга. После того, как воздух достигнет необходимой температуры он ионизируется, поменяет свои свойства и обретет способность проводить электрический ток. В процессе плазменной резки также могут использоваться системы для нагнетания воздушного потока и специальные осушители для удаления излишков влаги;

- наличие электроцепи. Сразу следует отметить, что абсолютно все о резке металлов при помощи плазмы можно узнать только на практике. Но все же определенные нюансы нужно учитывать еще перед покупкой установки. На современном рынке представлены плазматроны прямого и косвенного действия. Их основное отличие заключается в том, что первая разновидность устройств может использоваться только с теми материалами, которые могут проводить электрический ток и могут быть включены в электросеть, в то время как для второго вида данный нюанс не имеет абсолютно никакого значения. Именно поэтому использование плазматронов косвенного действия предоставляет возможность осуществлять раскройку металлов и каких-либо иных материалов, не проводящих ток.

Ко всему вышесказанному также следует добавить, что плазменная резка толстых металлических изделий практически никогда не используется. Почему? Все дело в том, что такого рода раскройка достаточно дорогостоящая и малоэффективна.

Как осуществляется резка металлов плазмой?

Основной принцип работы резки металлов при помощи плазмы следует описать следующим образом.

Во-первых, компрессор подает на горелку плазматрона воздух.

Во-вторых, благодаря практически моментальному нагреву воздушного потока при помощи электрического тока он начинает пропускать сквозь себя электричество и образовывать плазму. В некоторых устройствах вместо воздуха могут использоваться инертные газы.

В-третьих, резка металлической конструкции при помощи плазмы выполняется за счет моментального узконаправленного нагрева поверхности до определенной температуры и последующего выдувания расплавившегося металла.

В-четвертых, после того, как все работы по резке были окончены, образуются отходы, которые включают остатки металлического листа, высечку, окалины и остатки расплавленного металла.

Так как для успешной резки при помощи плазмы материал разогревается до жидкого состояния, то толщина металла не должна превышать определенного значения. К примеру, толщина алюминия не должна быть больше 120 мм, меди – более 80 мм, легированной и углеродистой стали более 50 мм, а чугуна – более 90 мм.

Виды плазменной резки металлов

В настоящее время существует два метода обработки металлических изделий, от которых зависят характеристики плазменной резки. Такими способами являются:

- плазменно-дуговая резка. Данный метод идеально подходит для всех разновидностей металлов, которые могут проводить электрический ток. В большинстве случаев плазменно-дуговую резку применяют для промышленного оборудования. Вся суть метода состоит в том, что плазма образуется благодаря дуге, появляющейся между плазматроном и поверхностью обрабатываемого металла;

- плазменно-струйная резка. В этом случае дуга создается непосредственно в самом плазматроне. Благодаря этому плазменно-струйная резка более универсальна и позволяет осуществлять раскройку неметаллических изделий. Главным недостатком данного способа является необходимость регулярной замены электродов.

Следует отметить, что резка металлов при помощи плазмы работает также, как и стандартная дуговая, но в данном случае не используются привычные нам электроды. Но нужно учитывать, что эффективность резки, прежде всего, зависит от толщины обрабатываемого материала.

Скорость и точность процесса плазменной резки металлов

Как и в случае с другими разновидностями термической обработки материалов, при плазменной резке металлов осуществляется оплавление изделия, что отражается на качестве среза. Кроме того, существуют и иные нюансы, характерные для вышеуказанного метода. А именно:

- конусность. В зависимости от производительности установки и от того, насколько опытный мастер выполнял резку, конусность может составлять 3-10 градусов;

- оплавление кромки. Вне зависимости от профессионализма мастера и режима резки металлической конструкции в начале выполнения работ будет присутствовать небольшое оплавление поверхности;

- скорость резки. Стандартная процедура раскроя металла при помощи плазматрона выполняется достаточно быстро и с минимальным расходом напряжения и электроэнергии. Если учесть технические характеристики ручных установок и нормы ГОСТ, то скорость резки металла при помощи плазмы не должна быть более 6500 мм/минута;

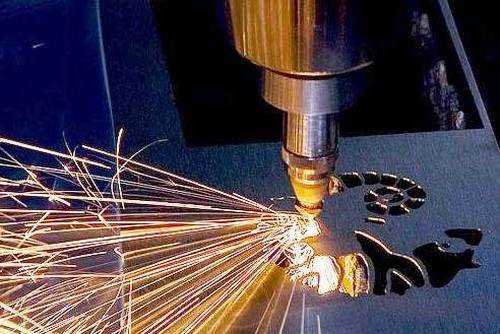

- характеристики реза. Скорость и качество выполнения плазменной резки зависит от операций, которые необходимо выполнить. К примеру, для обычного разделительного реза потребуется меньше всего времени и, кроме того, большинство установок могут разрезать даже металл, толщина которого достигает 64 мм. Ну а если необходимо осуществить фигурную резку, то это займет больше времени, а толщина обрабатываемого материала не должна превышать 40 мм.

Важным нюансом является то, что от мастерства специалиста во многом зависит скорость и качество выполнения плазменной резки. Именно поэтому точный и чистый рез с минимальным отклонением от необходимых размеров сможет осуществить только квалифицированный работник, имеющий профильное образование.

Можно ли выполнять резку цветных металлов при помощи плазмы?

В зависимости от вида материала, его плотности и многих иных технических характеристик для обработки цветных металлов могут использоваться различные способы резки. Но в любом случае в процессе резки цветного сплава необходимо учитывать следующие рекомендации:

- в процессе резки нержавеющей стали нежелательно использовать сжатый воздух. В зависимости от толщины материала может использоваться или же чистый азот, или азот, смешанный с аргоном. Кроме того, не стоит упускать такой нюанс, что нержавеющие стали чувствительные к воздействию переменных токов, так как это может привести к быстрому выходу материала из эксплуатации.Наиболее оптимальным решением для резки нержавейки будет использование установки косвенного воздействия;

- для резки алюминия толщиной до 70 мм можно использовать сжатый воздух. Но его применение нецелесообразно в случае, если материал имеет малую плотность.

Сфера применения плазменного раскроя металлов

В настоящее время плазмотроны пользуются широкой популярностью и спросом. И это ничуть не удивительно, потому как если сравнивать с другим оборудованием для резки металла, то вышеуказанное устройство позволяет добиться высокого качества реза при относительно невысокой стоимости ручной установки.

Сегодня плазменная резка металлических конструкций используется в следующих отраслях промышленности:

- обработка металлопроката. При помощи плазмы можно без каких-либо сложностей разрезать абсолютно любой металл, включая тугоплавкий, черный и цветной;

- изготовление металлических конструкций;

- обработка различных деталей и художественная ковка. Не сомневайтесь, при помощи плазменного резака удастся создать деталь практически любой сложности;

- автомобилестроение, авиастроение, капитальное строительство и многое другое.

Следует отметить, что использование станков для плазменной резки не смогло заменить ручное оборудование.

Художественная плазменная резка металлов предоставляет уникальную возможность создать деталь, которая точно соответствует замыслу дизайнера или художника, что позволяет использовать ее для декоративного украшения лестниц, заборов, перил и т.п.

Основные достоинства и недостатки резки металлов плазмой

Сегодня плазменная резка металла используется практически в каждой отрасли промышленности. Причины такой распространенности скрываются в достоинствах процедуры. Так к преимуществам указанного выше метода следует отнести:

- безопасность резки.Что касается отрицательных сторон такого рода резки металла, то к минусам следует отнести:

- точность. Благодаря использованию современного оборудования деформации от тепловой обработки практически невидны и не нуждаются в дополнительной обработке;

- низкую стоимость. Если необходимо сэкономить, то резка при помощи плазмы – это идеальное решение. Главное и единственное ограничение скрывается в толщине материала. Ведь экономически невыгодно и нецелесообразно резать, к примеру, сталь, толщина которой составляет более 50 мм;

- высокую скорость работы и производительность. Если сравнивать данный метод со стандартной электродной резкой, то плазменная резка предоставляет возможность выполнить все работы в несколько раз быстрее;

- ограничения, связанные с толщиной реза;

- жесткие требования касательно выполнения обработки металлической детали.

Сравнение лазерной и плазменной резки металла

Основное отличие плазменной резки от лазерной состоит в методе воздействия на поверхность обрабатываемого материала.

Да, несомненно, лазерное оборудование обеспечивает меньший процент оплавленности, а также большую производительность и скорость обработки детали, но такого рода обработка будет стоить на порядок дороже и кроме того толщина обрабатываемого материала не должна превышать 20 мм.

Что касается резки плазменным способом, то в данном случае плазматрон меньше стоит и имеет более широкую область применения.

tzgsho-gaz.ru

ЧТО ТАКОЕ ПЛАЗМЕННАЯ РЕЗКА | Плазменная резка

Плазменной резкой называют процесс резки металла раскаленной струей плазмы. Первоначальным источником нагрева выступает электрическая дуга, но в отличие от дуговой сварки, где дуга горит абсолютно свободно между изделием и электродом, при плазменной резке дуга обжимается газом, чтобы на обрабатываемом предмете повысилась концентрация тепловой энергии.

Плазменной резкой называют процесс резки металла раскаленной струей плазмы. Первоначальным источником нагрева выступает электрическая дуга, но в отличие от дуговой сварки, где дуга горит абсолютно свободно между изделием и электродом, при плазменной резке дуга обжимается газом, чтобы на обрабатываемом предмете повысилась концентрация тепловой энергии.

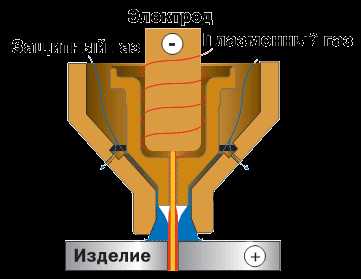

Плазмотрон – это основной инструмент, который используется при плазменной сварке и резке.

В этих устройствах газ поступает в специальную разрядную камеру. В этой камере горит мощная дуга. Поступающий в камеру газ нагревается от горения мощной дуги. Так же газ ионизируется и выходит через специальное отверстие, называемое соплом, в виде струи плазмы, которая и используется как источник нагрева. Газ принято считать плазмой, когда он полностью или частично ионизирован.

Температура плазмы газового разряда зависит от состава среды и характеризуется температурами от 2 000 до 50 000 градусов Цельсия. Струя плазмы, выходящая из сопла объединена со столбом дуги. Следовательно теплопередача на воздействующий металл осуществляется, как за счёт тепла дуги, так и за счёт конвективного нагрева этого металла, плазменной струёй. Всё это повышает энергетический коэффициент полезного действия процессов резки и сварки.

Аппараты плазменной резки могут:

- резать любой материал, проводящий электричество

- резать с минимальной деформацией или с полным её отсутствием без необходимости последующей обработки

- осуществлять резку быстрее, чем другими методами

- выполнять строжку любого токопроводящего материала

- использоваться вместе с установками для прямой и фигурной резки

- эксплуатироваться в полевых условиях от генераторов с автономным двигателем

Из истории появления плазменной резки:

В середине пятидесятых годов двадцатого века использование плазмотронов плотно вошло в сварочную технику. Это произошло, тогда, когда аргонно-дуговая сварка с специальным неплавящемся электродом начала применяться для соединения тонких металлических листов. Само — собой разуметься, что первый сварочный плазмотрон был разработан на базе горелок, которые применялись в аргонно-дуговой сварке. Отличие первого плазмотрона от нынешнего заключалась в том, что в первом плазмотроне применялась водоохлаждаемая металлическая камера, а не керамическое защитное сопло, которое используется в нынешних плазмотронах. Камера, используемая в первоначальных плазмотронах, полностью охватывала вольфрамовый электрод и кончалась соплом, соединённым с электродом и такого же диаметра, как диаметр столба дуги. Газ, который проходил под давлением между столбом дуги и водоохлаждаемыми стенками камеры, воздействовал на столб, охлаждая и сжимая его при этом. Газ так же обеспечивал электрическую и тепловую изоляцию столба от стенок самого сопла.

За счёт исследований, которые проводились в Институте металлов имени Байкова и определялось применение в нашей стране плазменной резки и сварки. Исследования проводились под руководством Н.Н. Рыкалина. В проводимых исследованиях были изучены многие энергетические и физические свойства сжатой дуги, находящейся в аргоне. Так же были определены технологические возможности сжатой дуги. При проведении опытов, было выявлено то, что струя плазмы имеет отчётливо выраженные режущие свойства. Это и обусловило очень высокие темпы развития сварочного оборудования в этом направлении.

wareznika.net.ru

Плазменная резка - это... Что такое Плазменная резка?

Плазменная резка — вид плазменной обработки материалов резанием, при котором в качестве режущего инструмента вместо резца используется струя плазмы.

Между электродом и соплом аппарата, или между электродом и разрезаемым металлом зажигается электрическая дуга. В сопло подаётся газ под давлением в несколько атмосфер, превращаемый электрической дугой в струю плазмы с температурой от 5000 до 30000 градусов и скоростью от 500 до 1500 м/с. Толщина разрезаемого металла может доходить до 200 мм. Первоначальное зажигание дуги осуществляется высокочастотным импульсом или коротким замыканием между форсункой и разрезаемым металлом. Форсунки охлаждаются потоком газа (воздушное охлаждение) или жидкостным охлаждением. Воздушные форсунки как правило надежнее, форсунки с жидкостным охлаждением используются в установках большой мощности и дают лучшее качество обработки.

Используемые для получения плазменной струи газы делятся на активные (кислород, воздух) и неактивные (азот, аргон, водород, водяной пар). Активные газы в основном используются для резки чёрных металлов, а неактивные — цветных металлов и сплавов.

Преимущества плазменной резки:

- обрабатываются любые металлы — черные, цветные, тугоплавкие сплавы и т. д.

- скорость резания малых и средних толщин в несколько раз выше скорости газопламенной резки

- небольшой и локальный нагрев разрезаемой заготовки, исключающий ее тепловую деформацию

- высокая чистота и качество поверхности разреза

- безопасность процесса (нет необходимости в баллонах с сжатым кислородом, горючим газом и т. д.)

- возможна сложная фигурная вырезка

- отсутствие ограничений по геометрической форме.

Примечания

См. также

Ссылки

brokgauz.academic.ru

Что такое воздушно плазменная резка

Такая технология, как воздушно-плазменная резка, была придумана намного позже кислородной, но превышает последнюю по эффективности. Если говорить о точности, то она уступает только лазерной резке, но зато выигрывает меньшими затратами.

Применяются плазменные резаки, о которых можно узнать подробнее тут, если требуется высокая чистота и точность разреза. Также она пригодится в случаях, когда нужно, чтобы находящийся у разреза металл не потерял своих химических и физических свойств, а также сильно не нагревался. Дело в том, что его термическая деформация исключена полностью.

Принцип действия

Газ под воздействием высоковольтной дуги нагревается и возникает плазма. Дуга так сильно нагревается, что поступающий из горелки под сильным давлением газ теряет свои диэлектрические свойства и становится проводящей электрический ток субстанцией.

Возникающая при этом температура, в зависимости от мощности электрической установки и может варьироваться от пяти до двадцати тысяч градусов. Газовый поток деформирует дугу, и она проникает внутрь металла. В то же время туда же попадает раскаленный газ, помогающий аккуратно разрезать металл и удалить его расплав из разреза.

Существует два способа генерирования:

- Образуется дуга между обрабатываемой поверхностью металла и электродом плазмотрона. Но для этого генератор электрической установки соединяют проводом из вольфрама с металлом.

- Получается дуга прямо внутри аппаратного сопла во время поступления тока на электрод и внешний кожух горелки.

Цветные металлы режут с помощью азота, аргона и т.д. или их смесей. В то же время, для обработки черных металлов применяют воздух или же кислород.

Плазменные форсунки охлаждаются либо жидкостью, либо воздушным потоком, причем второй вариант предпочтительнее, так как он надежнее.

Недостатки

Минусами плазменной резки является ограничение по толщине металла, подвергаемого данному процессу. Пределом является 50-60мм, но самые мощным резакам подвластен металл в 100 мм толщиной. Однако гораздо чаще для последних применяют обычные кислородные резаки.

Еще одним недостатком воздушно-плазменной резки можно посчитать обязательность выполнения только специалиста. Дело в том, что для получения действительно высококачественного разреза аппарат следует все время держать в строго определенном положении.

Если поменять угол наклона, то энергия сразу уходит в небытие, технологические материалы расходуются зря.В видео смотрим что такое плазменная резка, устройство плазмотрона:

По материалам: http://svarkamall.ru/katalog/category/18-rashodnie-chasti-cut.html?product_type_id=9&product_type_9_podbor_po_tipu_cut[]=%D0%A1%D0%BE%D0%BF%D0%BB%D0%B0

stroybud.com

Плазменная резка — Что такое плазменная резка? — Атрибут

О технологии плазменной резки

По сравнению с технологией газокислородной резки, технология плазменной резки гораздо проще. Она не требует заправки и доставки газовых баллонов, присадок для резки ценных металлов или особого соблюдения мер пожарной безопасности. Для плазменной резки необходимы только электроэнергия и воздух, а в качестве расходных материалов – сопла и электроды.

Процесс плазменной резки

Плазменная резка производится за счет интенсивного расплавления металла вдоль линии реза теплом сжатой электрической дуги и последующего удаления жидкого металла высокоскоростным плазменным потоком.

Газ (азот, аргон) или сжатый воздух, выходящий на большой скорости из патрубка, превращается в плазму под воздействием электрической дуги, через которую проходит. Собственная температура дуги составляет 6000 – 8000 К. Температура плазмы доходит до 20 000 К, что является достаточным для ионизации газа. Ионизированный газ, обладающий токопроводящими свойствами, является фундаментальной основой работы плазменных систем. Высокоскоростной плазменный поток попадает на металл, который расплавляется под воздействием ее высокой температуры и удаляется из зоны плазменной резки разогретым газовым потоком.

Принципы газокислородной и плазменной резки похожи: местный нагрев с последующим выдуванием расплавленного металла из зоны резки. Однако плазменная резка обеспечивает гораздо более высокую температуру. Поэтому и тонкие, и толстые листы металла режутся одинаково легко. Металлы, доступные для обработки плазменной резкой: сталь, чугун, медь, латунь, бронза, алюминий, титан и их сплавы. Для ручных резок порог составляет 5 см, возможности более мощных станков с компьютерным управлением более широкие (до 30 см стали).

При всем этом плазменная резка производится без деформации металла, а заусенцы на краях реза легко удаляются.

Аппараты плазменной резки

Аппараты для плазменной резки довольно разнообразны. Они различаются по мощности, размерам, системам управления. Установки плазменной резки больших размеров управляются с помощью компьютера. Существуют и компактные ручные плазменные резаки. Однако вне зависимости от размеров, типов, мощности, все установки плазменной резки имеют примерно одинаковую конструкцию и работают по одному принципу.

Аппараты для плазменной резки могут быть инверторными и аналоговыми.

Аналоговые плазменные аппараты требуют для работы тяжелый трансформатор и используют мощности выше 2 кВт.

Инверторные плазменные аппараты используют переменный ток. Они более распространены, поскольку обеспечивают непрерывную работу при неудовлетворительном состоянии сети. Кроме того, инверторные аппараты плазменной резки способствуют экономии электроэнергии.Плазменная резка металлов различной толщины и теплопроводности

В процессе плазменной резки важны такие характеристики металла, как толщина и теплопроводность. При подборе оборудования необходимо учитывать простой факт: чем выше теплопроводность разрезаемого металла, тем больше теплоотвод, а следовательно, тем меньше возможная толщина листа металла, которая может быть успешно обработана плазменной резкой.

К примеру, толщина листа меди для плазменной резки должна быть сравнительно меньше, чем у сплавов железа. Еще одно важное правило: скорость резки при максимально возможной толщине металла намного ниже, чем бывает необходимо для производства. Поэтому при выборе оборудования для плазменной резки обращайте внимание на те аппараты, в которых паспортная максимальная толщина для необходимого металла наполовину больше, чем нужно.

Поскольку повышенная мощность аппарата для плазменной резки приводит к увеличению энергозатрат (если для вас это важно), то приобретайте оборудование, паспортные характеристики которого немного превышают требуемые для Вас.Плазменная резка: характеристика газов

Кислород предпочтителен для резки мягких и низколегированных сталей.

Преимущества: достижение повышенной мягкости расплавленного железа, отсутствие заусенец, сравнительно небольшое количество азота на обработанных кромках.

Воздух обладает одним важным достоинством: низкой стоимостью. Недостатки: повышенное содержание азота на кромках, сокращение сроков службы электродов и сопел.

Азот также используется в качестве газа для плазменной резки. Преимущество: экономия электроэнергии благодаря возможности подачи меньшей силы тока, увеличение срока службы электрода за счет меньших термических нагрузок.Плазменная резка: стартовый метод

Плазменные аппараты используют различные стартовые методы в зависимости от поколения установки. Старые модели обычно зажигают плазменную арку благодаря своему напряжению. Риски: электрошок, сильное электромагнитное излучение, сложности ремонта, проблема поддержания необходимого расстояния между анодом (электродом) и катодом (соплом, патрубком). Новые аппараты, особенно рассчитанные на работу вблизи чувствительного оборудования, используют контактный стартовый метод – в начале электрод и сопло находятся в контакте, а по мере вдувания плазменного газа расходятся.

Срок службы расходных материалов аппаратов плазменной резки

Износ патрубков и электродов в аппаратах плазменной резки зависит не от процессов, а от числа резов и используемой мощности. При нормальных условиях без замены патрубок может отработать до 400-600 резов. Электроды, как правило, служат в два раза дольше.

Такие технолигии используются для изготовления флюгеров, дымников прочего…

atributplus.com

Что такое плазменная резка? » "С-НАРОДОМ"

Плазменная резка представляет собой один из самых распространенных видов плазменной обработки металлов, в котором используется особая струя плазмы. Среди главных преимуществ современной плазменной резки, многие эксперты выделяют ее универсальность. Это связанно с тем, что такой вид работ позволяет за минимальные сроки обрабатывать практически любые виды металла, кроме того, выполнять всю работу одним и тем же оборудованием. Для того, чтобы процесс выполнялся как можно качественнее, а работа прошла как можно более гладко, опытному работнику достаточно подобрать идеально подходящий режим работы. Очень важно заранее выставить максимально подходящую мощность инструмента, а также необходимое давление воздуха. Главной особенностью данного вида работ можно назвать и то, что качество подготовки перерабатываемого металла не имеет никакого значения, поэтому наличие краски или грязи на его поверхности не помешает проведению плазменной резки.

Важно знать, что если правильно подобрать определенный уровень мощности инструмента, то это позволит сэкономить в несколько раз повысить производительность (если сравнивать плазменную резку с более старой кислородной горелкой).

Преимущества плазменной резки

Очень важно выделить и то, что современная плазменная резка практически со 100% вероятностью обеспечивает максимально высокое качество выполнения реза, а также идеальную точность всей работы. Благодаря тому, что большинство компаний, предоставляющих услуги по плазменной резке, используют самые современные плазморезы, им удается достичь идеального качества выполнения всей работы. Не стоит забывать и о том, что такие приборы способны обеспечить не только высокую точность выполнения работ, но и минимальную ширину реза. Безопасность данного вида работ обеспечивается благодаря тому, что при выполнении работы всегда отсутствуют очень опасные газовые баллоны, которые в будущем могут спровоцировать внезапный взрыв.

Плазменная резка очень цениться среди большинства клиентов и благодаря тому, что она предоставляет максимально низкий уровень загрязнения окружающей среды различными вредными веществами, кроме того, такая работа позволяет сильно сэкономить на финансовых расходах. Является более выгодной только тогда, когда нужно выполнить резку больших объемов металлов любого вида.

Уважаемые пользователи! Предлагаем обсудить данную публикацию в комментариях ниже.

s-narodom.ru

Видео плазменной резкиSteelTailor для кислородной и плазменной резки металла. Статьи о плазменной резкеЧто такое плазменная резка?23.11.2010 С помощью установки воздушно-плазменной резки возможно раскраивать металлические и неметаллические детали, при этом разрезаемый материал плавится электрической ...Все статьи списком >>> |

С помощью установки воздушно-плазменной резки возможно раскраивать металлические и неметаллические детали, при этом разрезаемый материал плавится электрической дугой,а затем уже в жидком состоянии потоком плазмы, направленным плазмотроном их удаляют с разрезаемой поверхности. Поток плазмы можно формировать двумя способами.

Плазматрон — главная рабочая часть установки воздушно плазменной резки. Сквозь дуговую камеру плазматрона под давление подают плазмообразующую среду (специальную газовую смесь). Электрод, расположенный внутри, создает электрическую дугу, ориентированную вдоль оси камеры. Проходя через эту дугу газ превращается в плазму При выходе из узкого сопла, плазма дополнительно разогревается до 15-20 тысяч градусов и ускоряется до 2-3 км\с. В результате, не требуя прогрева металла до температуры горения, струя плазмы мгновенно режет металл, не изменяя его физико химических свойств. Эффективность такого способа зависит от стабильности потока плазмы, расстояния между соплом плазматрона и разрезаемой поверхностью, скорости движения плазмы по поверхности. В современных моделях высокая стабильность плазменного потока, обеспечена тем что воздух подается в камеру тангерно-вихревым способом. Применение микропроцессорной техники позволяет с высокой точностью позиционировать струю относительно позиционируемой поверхности. Следует отметить что установки воздушно-плазменной резки отличаются высокой скоростью, качеством, и производительностью. Во многих случаях применение плазменной резки оказывается экономически более выгодным по сравнению с другими видами резки материалов. |

www.rezka-saratov.ru