Что такое карбон? Что такое углеволокно

Ответы@Mail.Ru: Что прочнее - углеволокно, стекловолокно или сталь? Просто по некоторым справочникам протеворечивые данные.

Данные противоречивы, потому что относятся на самом деле к разным материалам. Углеродное волокно - это только ОСНОВА разных композиционных материалов. В реальности это волокно получается в виде коротких кусочков (миллиметры) , и более-менее размерные изделия из него получаются за счёт того, что эти кусочки смешиваются с эпоксидной смолой или иным связующим. И поэтому прочность ИЗДЕЛИЯ определяется не только свойствами самого волокна, но и прочностью этого связующего. А она может изменяться в широких пределах. Да и даже для одного и того же связующего результирующая прочность может зависеть и от технологии изготовления конечного изделия. А так-то само по себе углеволокно действительно очень прочное (там связь атомов углерода такая же, как в решётке алмаза) - да только кого это парит, для тонюсенькой ниточки в три миллиметра длиной.. . Со стекловолокном примерно то же. Крайне редко приходится иметь дело с "чистым" стекловолокном - это почти всегда композит. То есть опять же есть стекловолокно - и смола или иное связующее, которое из этих ниточек делает законченное изделие. Со сталью несколько иначе, потому что сталь - не компожитный материал. Там без всякой химии обходятся. Но даже и там очень многое зависит и от состава стали, и от технологии изготовления. Даже для одного и того же сорта стали (химического состава сплава) прочность штампованного изделия и прочность холоднокатанного изделия может заметно различаться - потому как технология обработки влияет, и очень сильно влияет, на свойства материала.

Наиболее важное достоинство углеволокна – это высочайшее отношение прочности к весу. Модуль упругости лучших «сортов» углеволокна может превышать 700 ГПа (а это нагрузка 70 тонн на квадратный миллиметр!) , а разрывная нагрузка может достигать 5 ГПа . При этом карбон на 40% легче стали и на 20% легче алюминия . Среди недостатков карбона: длительное время изготовления, высокая стоимость материала и сложность в восстановлении поврежденных деталей. Другое важное свойство карбона – низкая способность к деформации и небольшая упругость. При нагрузке карбон разрушается без пластической деформации. Это означает, что карбоновый монокок будет защищать гонщика от сильнейших ударов. Но если не выдержит – то не погнется, а сломается. Причем разлетится на острые куски. Т. е. углеволокно по прочности на разрыв превосходит сталь (зависит от сорта) , а на сжатие гораздо хуже. Стекловолокна имеют высокий предел прочности при растяжении, превышающий прочность многих других текстильных волокон. Удельная прочность (отношение прочности к плотности) превышает аналогичную характеристику стальной проволоки. А сама прочность чуть хуже, чем у стали. На сжатие гораздо хуже стали.

У углеродной нити предел прочности на растяжение 4200-4900 МПа (<a rel="nofollow" href="http://dipchel.ru/store/uglerodnoe-volokno/umatex.html)" target="_blank">http://dipchel.ru/store/uglerodnoe-volokno/umatex.html)</a> что в разы превышает металлы.

Конечно ЖЕ, УГЛЕРОДНОЕ ВОЛОКНО!!!

теоретически поликумуленовое, слабей в 1,5 раза полииновое (массовое производство) и еще в 2 раза слабей карбоновое. К сожалению из первых двух невозможно соткать ткань, слишком малый коэффициент трения - в сотни раз меньше трения качения сапфирового шарики по алмазу. Поэтому они только в композитных материалах. Отходы полиинового (микроволокна 0,05-0,2 мм) из за уникально малого трения идут на приготовления трущихся поверхностей протезов суставов.

touch.otvet.mail.ru

Что такое "Карбон" | Dem Car Studio

Вы наверняка не раз слышали это слово - карбон. Сейчас карбон не является диковинкой и его можно увидеть на тюнингованных авто в элементах кузова(капот, обвес, спойлер и т.д.) или внутреннего дизайна салона автомобиля. Но не все знают из чего сделан карбон и какие у него плюсы и минусы, а так же как мастера выдают другой материал за карбон. В этой статье мы раскроем вам полностью тему «карбона».

Что представляет из себя карбон или углеволокно

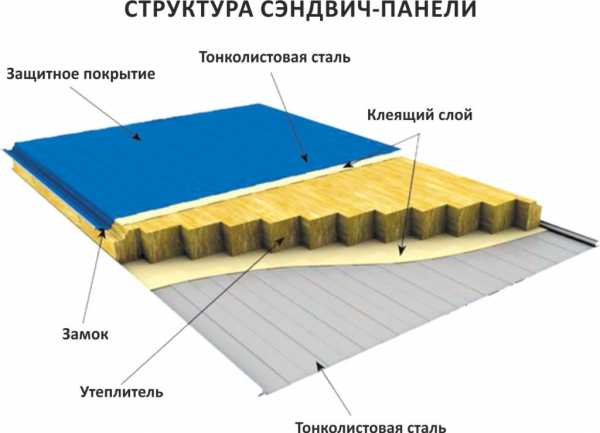

Карбон(от лат. carbo, родительный падеж carbonis - уголь) - это композитный материал, который состоит из переплетенных под определенным углом между собой нитей углерода, полученные слои ткани соединяются между собой эпоксидными смолами.Нити углерода, как основная часть карбона, являются очень устойчивыми к растяжению волокнами на одном уровне со сталью. Т.е. их очень сложно порвать или растянуть. Но минус их в том, что при сжатии они себя ведут не так хорошо как при растяжении и могут поломаться. Для решение этой проблемы в итоге и придумали переплетать их между собой под определенным углом, добавляя в них резиновые нити. Далее некоторое кол-во таких слоев ткани соединяются между собой эпоксидными смолами. В итоге получается тот самый материал - карбон.

Надеюсь этого будет достаточно, углубляться в технологию изготовления не будем. Хотя при большом желании и при возможности можно конечно самому попробовать его сделать, но я думаю мы оставим это дело специалистам.На данный момент карбон используется в разных сферах деятельности человека. Карбон применяется конечно же в тюнинге, авто-мото спорте(как детали так и экипировка гонщика), в военных технологиях(оружие, спецформа и т.д.) даже в одежде и украшениях и с каждым днем сфера применения карбона увеличивается.

Положительные стороны или плюсы карбона

Основным плюсом или другими словами достоинством карбона являются его высокая прочность при небольшом весе. Карбон легче стали на 40% и легче алюминия на 20%, а по прочности не уступает большинству металлов! Именно из-за этого карбон стали использовать в деталях гоночных автомобилей, ведь для них такие характеристики актуальны. При снижении веса прочность остается той же! Еще один из плюсов – это конечно же внешний вид карбона. Он смотрится очень престижно и красиво.

Карбон в тюнинге

Вспоминая слово карбон, мы первым делом представляем себе карбоновые капоты автомобилей, в наше время это наверное является самой распространенной деталью авто, которую заменяют на карбоновую при тюнинге, примеры этого видел почти каждый житель города. Но изменением стандартного капота на карбоновый, не как не заканчивается, вы сами это прекрасно понимаете. Карбон применяется как во внешнем тюнинге, так и во внутреннем.

Из карбона делают капоты, бампера, спойлеры, обвесы, зеркала. В внутреннем тюнинге, можно поменять ручку переключателя КПП, вставки на руле, элементы панели... Такое изменение прибавит вашему автомобилю индивидуальности и стиля, «элитные» марки авто стали применять в дизайне салона карбоновые элементы!

demcarstudio.ru

Углепластик - это... Что такое Углепластик?

Углепл́астик (углеродопласт) — композиционный материал на основе углеродного волокна и синтетической смолы.

Также называют — карбоном или карбонопластиком.

Плотность от 1450 кг/куб.м.

Материалы отличаются высокой прочностью, жёсткостью и малым весом, часто прочнее стали, но гораздо легче(по удельным характеристикам превосходит высокопрочную сталь, например 25ХГСА).

Вследствие дороговизны (1 кг отечественной угольной ткани = 8…10 т.р.), этот материал применяют обычно в качестве усиливающих дополнений в основном материале конструкции (не всегда, а только при экономии средств и отсутствия необходимости получения максимальных характеристик).

Производство

Прессование. Углеткань выстилается в форму, предварительно смазанную антиадгезивом (например, мыло, воск, воск в бензине, Циатим-221, кремнийорганические смазки). Пропитывается смолой. Излишки смолы удаляются в вакууме(вакуум-формование) или под давлением. Смола полимеризуется, иногда при нагревании. После полимеризации смолы изделие готово.

Контактное формование: На примере изготовление бампера: берется металлический исходный бампер(-"болван"), смазывается разделительным слоем. Затем на него напыляется монтажная пена (гипс, алебастр,…). После отверждения — снимается — это матрица. Затем ее смазывают разделительным слоем и выкладывают ткань. Ткань может быть предварительно пропитанной, а можно пропитывать кисточкой или поливом прямо в матрице. Затем ткань прокатывается валиками — для уплотнения и удаления пузырьков воздуха. Затем полимеризация (если отвердитель горячего отверждения, то в печке, если нет, то при комнатной температуре — 20 гр. Цельсия). Затем бампер снимается, если надо — шлифуется и красится.

Трубы и иные цилиндрические изделия производят намоткой.

Форма волокна: нить, лента, ткань.

Смола: эпоксидная.

Возможно изготовление форм из углепластика в домашних условиях, при наличии опыта и оборудования.

Применение

Корпус зеркала гоночного автомобиля из углепластика

Используется вместо металлов во многих изделиях, от частей космических кораблей до удочек

- ракетно-космическая техника

- авиатехника (самолётостроение, вертолётостроение)

- судостроение (корабли, спортивное судостроение)

- автомобилестроение (спортивные автомобили, мотоциклы, тюнинг и отделка)

- наука и исследования

- спортивный инвентарь (велосипеды, удочки)

- медицинская техника

- рыболовные снасти (удилища)

Ссылки

Wikimedia Foundation. 2010.

dic.academic.ru

Что такое карбон? | Auto-Quiet.ru

Современное автомобилестроение всё чаще использует слово «карбон». Этот материал уже давно применяется в производстве кокпитов и кабин для самолетов, мачт и корпусов яхт и катеров, различных кузовных элементов, многочисленных деталей во внутренней отделке, а также карданов и рессор для авто. Тормозные диски из карбона также стали неотъемлемым атрибутом спорткаров. Наряду с такой популярностью вокруг этого материала сложился некоторый ореол загадочности. Многие современные автолюбители даже не подозревают о существовании данного материала и задаются вопросом: что такое карбон?

Так, карбон является сверхпрочным композитным материалом, относящемуся к классу углепластиков — специфических материалов, которые патронируют под собой тысячи разнообразных рецептур. Все эти « сверхъестественные» материалы объединяет одно – в качестве их наполнителя используются углеродные частицы, мелкие волокна и микроскопические чешуйки. К тому же в основе этих углетканей лежат тончайшие ниточки углерода, повредить или сломать которые очень просто, однако порвать чрезвычайно нелегко. При кузовном ремонте очень часто применяют данный материал для обеспечения прочности.

Посредством своей конструкции все без исключения углепластики характеризуются выраженной анизотропией, поэтому с целью получения сверхпрочной поверхности углеволокно настилается в несколько отдельных слоев, к тому же каждый раз изменяя направление нитей. Волокна скрепляются таким же способом, как и стеклопластиковые аналоги – при помощи смол. К тому же процесс их выклейки почти идентичен, разве что смолы в данном случае необходимы более качественные, естественно, сравнительно дорогие. Чтобы успешно с карбоном обычная полиэфирка будет не совсем уместна. Помимо этого, чтобы полностью ощутить все превосходства этих материалов, нужно воспользоваться вакуумными технологиями, термообработкой, задействовать очень сложное нетрадиционное оборудование. Но этот материал того стоит, поверьте!

Что такое карбон? Это материал, который легче стали практически в половину, а алюминия – на пятую часть. В принципе любые углепластиковые элементы на порядок прочнее и ощутимо легче их стеклопластиковых «братьев». Но вот противоречие: большинство автолюбителей облюбовали карбон не из-за его выдающихся свойств и характеристик, а за необычный оригинальный внешний облик. В виду того, что, по сути, углеродные волокна полностью черные, в то время как нити могут иметь различную цветовую палитру, появляется безграничный простор для оригинальных дизайнерских решений.

Карбону присуще очень незначительное относительное удлинение, другими словами он практически не растягивается. Одновременно некоторая хрупкость вместе с боязнью точечных ударов придают ему определенной «нежности и ранимости». Чтобы карбоновое изделие функционировало должным образом, нужно максимально точно провести расчеты множества параметров, таких как толщина слоя, необходимое количество смолы, направление нитей и т.п. Проектируя и строя корпусы всех болидов с этой целью используются специальное компьютерное ПО.

Практически единственным и основным минусом карбонового покрытия является его заоблачная стоимость, что снижает его доступность и сферу использования.

Будем надеяться, что, прочитав этот очерк, все поняли, что такое карбон, где его применяют и каковы его основные достоинства!

www.auto-quiet.ru

Что такое карбон.

Сегодня мы поможем разобраться в одном из самых интересных материалов 21 века. Начнем с военных технологий, закончим тюнингом.

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Углеродное волокно является основой для производства углепластиков (или карбона, карбонопластиков, от "carbon", "carbone" — углерод). Углепластики — полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол.

Углеродные композиционные материалы отличаются высокой прочностью, жесткостью и малой массой, часто прочнее стали, но гораздо легче.

Что такое карбон?

Слово «карбон» — своего рода профессиональный жаргонизм, точнее сокращение от английского Carbon Fiber (углеродное волокно), под эгидой которого, в общем понимании, объединилось огромное количество самых разных материалов. Примерно, как тысячи различных веществ с отличающимися физическими, химическими и техническими свойствами носят название «пластмасса». В случае с карбоном, общим для материалов стал углеволоконный наполнитель, но не связующее вещество, которое может быть разным. Даже полиэтиленовая пленка с впаянными в нее угольными нитями с полным правом может носить это гордое имя. Просто сложившейся классификации углепластиков еще нет.

Большинство современных материалов, применяемых в технике и, особенно, в автомобильной области, доходят до рядового потребителя по схожему сценарию. Новшества появляются в научных лабораториях обычно для нужд «оборонки». Затем, исполнив почетную обязанность по защите Отечества, они прокладывают себе дорогу через спорт и, как следствие, тюнинг к конвейеру. Так произошло и в случае с углеродными материалами.

Какое применение для карбона?

В последние годы проникновение карбона в конструкцию затюнингованных энтузиастами «аппаратов» приняло лавинообразный характер. Кроме того, углепластик все чаще и чаще упоминается в описаниях серийных машин. Этот материал, имеющий военно-космическую и спортивную предысторию, становится все популярнее. Прочность и легкость материалов ценятся конструкторами автомобилей уже давно, примерно с 50-х годов прошлого века. Сегодняшний прогресс технологий производства увеличивает соблазн применять больше композитов в новых разработках. Для владельца машины подобные детали ценны не только декоративностью рисунка углеродной ткани и завораживающей «переливчатостью» отраженного волокнами света, но и сохраняющейся аурой эксклюзивности. Со стороны производителя предложение карбоновых элементов в отделке — показатель технологической «продвинутости» фирмы.

Краткий курс истории.

Не нарушая сложившихся традиций, после «службы в армии» углепластик «занялся» спортом. Лыжники, велосипедисты, гребцы, хоккеисты и многие другие спортсмены по достоинству оценили легкий и прочный инвентарь. В автоспорте карбоновая эра началась в 1976 году. Сначала на машинах McLaren появились отдельные детали из диковинного черно-переливчатого материала, а в 1981 на трассу вышел McLaren MP4 с монококом, полностью изготовленным из углеволоконного композита. Так идея главного конструктора команды Lotus Колина Чепмена, создавшего в 1960-х несущую основу гоночного кузова, получила качественное развитие. Однако в то время новый материал был еще неведом технологам от автоспорта, потому неразрушаемую капсулу для McLaren изготовила американская компания Hercules Aerospace, обладающая опытом военно-космических разработок. Сейчас же в активе практически всех ведущих команд Формулы-1 есть собственное оборудование для выпуска карбоновых монококов, рычагов подвески, антикрыльев, спойлеров, сидений пилотов, рулей и даже тормозных дисков.

Что же такое КАРБОН или углеродное волокно?

Углеродное волокно состоит из множества тончайших нитей углерода. Прочность нитей на разрыв, сравнимая с прочностью легированной стали, при массе, меньшей, чем у алюминия, обуславливает высокие механические характеристики карбонов. Интересно, что наиболее распространенная технология получения столь прочного материала основана на методе «обугливания» волокон, по изначальным свойствам близким к шерсти. Исходный полимер белого цвета с мудреным названием полиакрилонитрил подвергается нескольким циклам нагрева в среде инертных газов. Сначала под воздействием высокой температуры (около 260 C) на молекулярном уровне изменяется внутренняя структура вещества. Затем при температурах повыше (около 700 C) атомы углерода «сбрасывают» водород. После нескольких «поджариваний» водород удаляется полностью. Теперь удерживавшие его силы направлены на упрочнение связей между оставшимися элементами. На шерсть материал уже не похож, однако его прочность еще далека от идеала. И процесс под названием графитизация продолжается. Повторяющиеся операции нагрева до 1300 C «очищают» почерневшее волокно уже от азота. Полностью избавиться от последнего не удается, однако его количество уменьшается. Каждый «шаг» делает содержание в веществе атомов углерода все больше, а их связь все крепче. Механизм упрочнения такой же, как и при «изгнании» водорода. Самая прочная продукция проходит несколько ступеней графитизации при температуре до 3000 C и обозначается аббревиатурой UHM.

Почему так дорого?

Большие затраты энергии — основная причина высокой себестоимости углеродного волокна. Впрочем, это с лихвой компенсируется впечатляющим результатом. Даже не верится, что все начиналось с «мягкого и пушистого» материала, содержащегося в довольно прозаических вещах и известных не только сотрудникам химических лабораторий. Белые волокна — так называемые сополимеры полиакрилонитрила — широко используются в текстильной промышленности. Они входят в состав плательных, костюмных и трикотажных тканей, ковров, брезента, обивочных и фильтрующих материалов. Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых — АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно.Угольная нить имеет впечатляющие показатели по усилию на разрыв, но ее способность «держать удар» на изгиб «подкачала». Поэтому, для равной прочности изделий, предпочтительнее использовать ткань. Организованные в определенном порядке волокна «помогают» друг другу справиться с нагрузкой. Однонаправленные ленты лишены такого преимущества. Однако, задавая различную ориентацию слоев, можно добиться искомой прочности в нужном направлении, значительно сэкономить на массе детали и излишне не усиливать непринципиальные места.

Что такое карбоновая ткань?

Сохранить в Альбо

Для изготовления карбоновых деталей применяется как просто углеродное волокно с хаотично расположенными и заполняющими весь объем материала нитями, так и ткань (Carbon Fabric). Существуют десятки видов плетений. Наиболее распространены Plain, Twill, Satin. Иногда плетение условно — лента из продольно расположенных волокон «прихвачена» редкими поперечными стежками только для того, чтобы не рассыпаться.Плотность ткани, или удельная масса, выраженная в г/м2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне. Чаще всего в автоспорте и тюнинге применяются ткани плетения Plain и Twill плотностью 150–600 г/м2, с толщиной волокон 1K, 2.5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр.), то есть там, где детали испытывают колоссальные нагрузки.

Сохранить в Альбом

Бывает ли цветной карбон? Желтый карбон бывает?

Часто от производителей тюнинговых деталей и, как следствие, от заказчиков можно услышать про «серебристый» или «цветной» карбон. «Серебряный» или «алюминиевый» цвет — всего лишь краска или металлизированное покрытие на стеклоткани. И называть карбоном такой материал неуместно — это стеклопластик. Отрадно, что и в данной области продолжают появляться новые идеи, но по характеристикам стеклу с углем углеродным никак не сравниться. Цветные же ткани чаще всего выполнены из кевлара. Хотя некоторые производители и здесь применяют стекловолокно; встречается даже окрашенные вискоза и полиэтилен. При попытке сэкономить, заменив кевлар на упомянутые полимерные нити, ухудшается адгезия такого продукта со смолами. Ни о какой прочности изделий с такими тканями не может быть и речи.Отметим, что «Кевлар», «Номекс» и «Тварон» — патентованные американские марки полимеров. Их научное название «арамиды». Это родственники нейлонов и капронов. В России есть собственные аналоги — СВМ, «Русар», «Терлон» СБ и «Армос». Но, как часто бывает, наиболее «раскрученное» название — «Кевлар» — стало именем нарицательным для всех материалов.

Сохранить в Альбом

Что такое кевлар и какие у него свойства?

По весовым, прочностным и температурным свойствам кевлар уступает углеволокну. Способность же кевлара воспринимать изгибающие нагрузки существенно выше. Именно с этим связано появление гибридных тканей, в которых карбон и кевлар содержатся примерно поровну. Детали с угольно-арамидными волокнами воспринимают упругую деформацию лучше, чем карбоновые изделия. Однако есть у них и минусы. Карбон-кевларовый композит менее прочен. Кроме того, он тяжелее и «боится» воды. Арамидные волокна склонны впитывать влагу, от которой страдают и они сами, и большинство смол. Дело не только в том, что «эпоксидка» постепенно разрушается водно-солевым раствором на химическом уровне. Нагреваясь и охлаждаясь, а зимой вообще замерзая, вода механически расшатывает материал детали изнутри. И еще два замечания. Кевлар разлагается под воздействием ультрафиолета, а формованный материал в смоле утрачивает часть своих замечательных качеств. Высокое сопротивление разрыву и порезам отличают кевларовую ткань только в «сухом» виде. Потому свои лучшие свойства арамиды проявляют в других областях. Маты, сшитые из нескольких слоев таких материалов, — основной компонент для производства легких бронежилетов и прочих средств безопасности. Из нитей кевлара плетут тонкие и прочные корабельные канаты, делают корд в шинах, используют в приводных ремнях механизмов и ремнях безопасности на автомобилях.

А можно обклеить деталь карбоном?

Непреодолимое желание иметь в своей машине детали в черно-черную или черно-цветную клетку привели к появлению диковинных суррогатов карбона. Тюнинговые салоны обклеивают деревянные и пластмассовые панели салонов углеродной тканью и заливают бесчисленными слоями лака, с промежуточной ошкуриванием. На каждую деталь уходят килограммы материалов и масса рабочего времени. Перед трудолюбием мастеров можно преклоняться, но такой путь никуда не ведет. Выполненные в подобной технике «украшения» порой не выдерживают температурных перепадов. Со временем появляется паутина трещин, детали расслаиваются. Новые же детали неохотно встают на штатные места из-за большой толщины лакового слоя.

Не принимайте это на свой счет, кто ищет тот найдет! Автор не претендует на истину в конечной инстанции.

Как производятся карбоновые и/или композитные изделия?

Технология производства НАСТОЯЩИХ карбоновых изделий основывается на особенностях применяемых смол. Компаундов, так правильно называют смолы, великое множество. Наиболее распространены среди изготовителей стеклопластиковых обвесов полиэфирная и эпоксидная смолы холодного отверждения, однако они не способны полностью выявить все преимущества углеволокна. Прежде всего, по причине слабой прочности этих связующих компаундов. Если же добавить к этому плохую стойкость к воздействию повышенных температур и ультрафиолетовых лучей, то перспектива применения большинства распространенных марок весьма сомнительна. Сделанный из таких материалов карбоновый капот в течение одного жаркого летнего месяца успеет пожелтеть и потерять форму. Кстати, ультрафиолет не любят и «горячие» смолы, поэтому, для сохранности, детали стоит покрывать хотя бы прозрачным автомобильным лаком.

Компаунды холодного твердения.

«Холодные» технологии мелкосерийного выпуска малоответственных деталей не позволяют развернуться, поскольку имеют и другие серьезные недостатки. Вакуумные способы изготовления композитов (смола подается в закрытую матрицу, из которой откачан воздух) требуют продолжительной подготовки оснастки. Добавим к этому и перемешивание компонентов смолы, «убивающее» массу времени, что тоже не способствует производительности. Это Россия, раслабся :D Метод же напыления рубленого волокна в матрицу не позволяет использовать ткани. Собственно, все идентично стеклопластиковому производству. Просто вместо стекла применяется уголь. Даже самый автоматизированный из процессов, который к тому же позволяет работать с высокотемпературными смолами (метод намотки), годится для узкого перечня деталей замкнутого сечения и требует оборудования.

Эпоксидные смолы горячего отверждения прочнее, что позволяет выявить качества карбонов в полной мере. У некоторых «горячих» смол механизм полимеризации при «комнатной» температуре запускается очень медленно. На чем, собственно, и основана так называемая технология препрегов, предполагающая нанесение готовой смолы на углеткань или углеволокно задолго до процесса формования. Приготовленные материалы просто ждут своего часа на складах.

В зависимости от марки смолы время жидкого состояния обычно длится от нескольких часов до нескольких недель. Для продления сроков жизнеспособности, приготовленные препреги, иногда хранят в холодильных камерах. Некоторые марки смол «живут» годами в готовом виде. Прежде чем добавить отвердитель, смолы разогревают до 50–60 C, после чего, перемешав, наносят посредством специального оборудования на ткань. Затем ткань прокладывают полиэтиленовой пленкой, сворачивают в рулоны и охлаждают до 20–25 C. В таком виде материал будет храниться очень долго. Причем остывшая смола высыхает и становится практически не заметной на поверхности ткани. Непосредственно при изготовлении детали нагретое связующее вещество становится жидким как вода, благодаря чему растекается, заполняя весь объем рабочей формы и процесс полимеризации ускоряется.

Компаунды горячего твердения.

«Горячих» компаундов великое множество, при этом у каждой собственные температурные и временные режимы отверждения. Обычно, чем выше требуемые показания термометра в процессе формовки, тем прочнее и устойчивее к нагреву готовое изделие. Исходя из возможностей имеющегося оборудования и требуемых характеристик конечного продукта, можно не только выбирать подходящие смолы, но делать их на заказ. Некоторые отечественные заводы-изготовители предлагают такую услугу. Естественно, не бесплатно.

Препреги как нельзя лучше подходят для производства карбона в автоклавах. Перед загрузкой в рабочую камеру нужное количество материала тщательно укладывается в матрице и накрывается вакуумным мешком на специальных распорках. Правильное расположение всех компонентов очень важно, иначе не избежать нежелательных складок, образующихся под давлением. Исправить ошибку впоследствии будет невозможно. Если бы подготовка велась с жидким связующим, то стала бы настоящим испытанием для нервной системы рабочих с неясными перспективами успеха операции.

Процессы, происходящие внутри установки, незатейливы. Высокая температура расплавляет связующее и «включает» полимеризацию, вакуумный мешок удаляет воздух и излишки смолы, а повышенное давление в камере прижимает все слои ткани к матрице. Причем происходит все одновременно.

С одной стороны, одни преимущества. Прочность такого углепластика практически максимальна, объекты самой затейливой формы делаются за один «присест». Сами матрицы не монументальны, поскольку давление распределено равномерно во всех направлениях и не нарушает геометрию оснастки. Что означает быструю подготовку новых проектов. С другой стороны, нагрев до нескольких сотен градусов и давление, порой доходящее до 20 атм., делают автоклав очень дорогостоящим сооружением. В зависимости от его габаритов цены на оборудование колеблются от нескольких сотен тысяч до нескольких миллионов долларов. Прибавим к этому нещадное потребление электроэнергии и трудоемкость производственного цикла. Результат — высокая себестоимость продукции. Есть, впрочем, технологии подороже и посложнее, чьи результаты впечатляют еще больше. Углерод-углеродные композиционные материалы (УУКМ) в тормозных дисках на болидах Формулы-1 и в соплах ракетных двигателей выдерживают чудовищные нагрузки при температурах эксплуатации, достигающих 3000 C. Эту разновидность карбона получают путем графитизации термореактивной смолы, которой пропитывают спрессованное углеродное волокно заготовки. Операция чем-то похожа на производство самого углеволокна, только происходит она при давлении 100 атмосфер. Да, большой спорт и военно-космическая сфера деятельности способны потреблять штучные вещи по «заоблачным» ценам. Для тюнинга и, тем более, для серийной продукции такое соотношение «цены-качества» неприемлемо.

Если решение найдено, оно выглядит настолько простым, что удивляешься: «Что же мешало додуматься раньше?». Тем не менее, идея разделить процессы, происходящие в автоклаве, возникла спустя годы поиска. Так появилась и стала набирать обороты технология, сделавшая горячее формование карбона похожим на штамповку. Препрег готовится в виде сэндвича. После нанесения смолы ткань с обеих сторон покрывается либо полиэтиленовой, либо более термостойкой пленкой. «Бутерброд» пропускается между двух валов, прижатых друг к другу. При этом лишняя смола и нежелательный воздух удаляются, примерно так же, как и при отжиме белья в стиральных машинах образца 1960-х годов. В матрицу препрег вдавливается пуансоном, который фиксируется резьбовыми соединениями. Далее вся конструкция помещается в термошкаф.

Сохранить в Альбом

Тюнинговые фирмы изготавливают матрицы из того же карбона и даже прочных марок алебастра. Гипсовые рабочие формы, правда, недолговечны, но пара-тройка изделий им вполне по силам. Более «продвинутые» матрицы делаются из металла и иногда оснащаются встроенными нагревательными элементами. В серийном производстве они оптимальны. Кстати, метод подходит и для некоторых деталей замкнутого сечения. В этом случае легкий пуансон из вспененного материала остается внутри готового изделия. Антикрыло Mitsubishi Evo — пример такого рода.И не изготовив пару тройку деталей судит о том что "знает" только по книжкам.Пробуйте и дерзай.

Понравился наш сайт? Присоединяйтесь или подпишитесь (на почту будут приходить уведомления о новых темах) на наш канал в МирТесен!

newskiy-carbon-fiber.mirtesen.ru

Что такое карбон? | АВТОЗВУК И ТЮНИНГ

Что такое карбон?

В сегодняшнем автомобилестроении и иных областях народного хозяйства, экстерьере и интерьере разных машин слова кевлар и карбон встречаются все чаще.

Что такое карбон?

Эти материалы уже давно применяются при производстве кокпитов для болидов Формулы-1 и кабин самолетов, корпусов и мачт катеров и яхт, кузовных элементов, деталей внутренней облицовки и даже рессор и карданов для автомобилей.

Карбоновые тормозные диски стали непременным атрибутом гоночных, спортивных автомобилей. Кевларовые ремни и стропы сохранности существенно прочнее рядовых. Кругом таких материалов сложился какой-то ореол загадочности. Что же это за чудо современной химии?КАРБОН

Карбон каменноугольный промежуток времени палеозойской эры (старт 360 миллионов лет, конец 286 миллионов лет тому назад). Однако нас интересует иной карбон, а непосредственно композитный материал. Он относится к классу углепластиков материалов, объединяющих в себе несколько тыс. разных рецептур. Все эти материалы роднит одно наполнителем в них являются углеродные (графитные) частицы, чешуйки и волокна.

Основу углетканей составляют нити углерода (углерод например, грифель карандаша). Лишь подобные нити весьма тонкие. Сломать ее просто, однако порвать ой как нелегко. Из них шьются ткани, где углеродные нити скрепляются попутно друг другу.

В силу собственной устройстве углепластики имеют выраженную анизотропию (разнообразные характеристики в различных направлениях), потому для получения прочной поверхности углеволокно приходится укладывать в несколько слоев, всегда меняя направление нитей. Скрепляются волокна так же, как и стеклопластиковые, смолами. Даже процесс выклейки почти идентичен. Лишь смолы нужны более качественные и дорогие. Для труды с карбоном да и с кевларом простая полиэфирка не вовсе подходит. Кроме того, чтоб целиком применять все достоинства таких материалов, стоит использовать вакуумные методы, термообработку, задействовать сложное оснащение, например подобное, как автоклав. Однако игра, так сказать, стоит свеч.

Карбон на 40 процентов прочнее стали и на 20% Al. Углепластиковые детали проще и прочнее стеклопластиковых. С того момента, как в 1981 г. Джон Барнард в первый раз использовал карбоновое волокно при создании монокока на MCLAREN MP4/1, этот материал надежно вошел в современный автоспорт и постепенно подбирается к обычным автомобилям.

Однако вот парадокс: автолюбители полюбили карбон не за его выдающиеся характеристики, а за оригинальный облик. Мода на карбоновые накладки тоже пошла со спортивных автомобилей, однако там они все-таки имели четкое назначение: максимум надежности при минимальном весе.

В карбоне, который идет на возведение мачт и иных вещей, где необходима высокая надежность, в структуре ткани явно превалируют углепластиковые волокна. Нити, их скрепляющие, почти не видны. В деталях салона углеволокно уже выглядит как ткань с разными вариациями (плетение типа рогожа или 33, 13 и т. д.). Эти углеткани возможно выклеивать в 1 слой. После застывания и полировки (если стоит) получается весьма симпатичный орнамент. При работе с ним есть 1 трудный миг: четкий геометрический рисунок материи предполагает более тщательное и внимательное изготовление деталей, так как на горизонтальной поверхности каждое искривление тут же будет заметно.

Принимая во внимание, что углеродные волокна вороные, а нити могут быть разными, возникает простор для дизайнерской мысли. Однако сейчас определение под карбон чаще в общей сложности характеризует черно-серую шахматку. Пленок такого рисунка возникло уже превеликое большое количество. Однако именно карбон на самом деле легкий, практичный и красивый материал. Возвращаясь к конструкционному карбону, впрочем чисто декоративным, принимая во внимание параметры, этот материал назвать весьма трудно, стоит заявить и о недостатках, а они, к несчастью, есть. Карбон имеет весьма небольшое относительное удлинение, т. е. не растягивается. Хрупкость и боязнь точечных ударов создают его в определенной мере нежным и ранимым. Для того чтоб изделие из карбона работало как нужно, стоит точно рассчитать большое количество параметров: толщину слоя, направление нитей углеволокна, число смолы и т. д. При возведении корпусов болидов Формулы-1 для данного применяют особые компьютерные программы.

Есть и еще интересный нюанс: если углепластик входит в непосредственный контакт с металлами, например с алюминием, то появляется 1 побочный эффект. Графит как основной компонент углеволокна и алюминий имеют возможность образовать гальваническую пару, а если речь ведется о лодках и соленой морской воде, являющейся весьма хорошим электролитом, процесс корродирования металла может проходить с большой скоростью. Поэтому в данных местах в углепластиковую поверхность вводят нейтральные стеклопластиковые вставки.

v12v.ru