Что такое анодирование алюминия, и для чего его делать? Что такое анодирование алюминия

Процесс анодирования алюминия

Анодирование алюминия или его анодное окислениерассматривается многими предпринимателями, как одно из самых перспективных направлений обработки алюминия и его сплавов.

Сущность анодирования алюминия

Почему? Что такого особенного в этом незамысловатом с точки зрения химии процессе? А главное в чем его экономическая выгода? Давайте разбираться.

Как известно, алюминий самый распространенный металл на Земле, а кроме того еще и самый востребованный. Химические и физические свойства алюминия позволяют использовать его практически повсеместно: в машиностроении, авиации, космической промышленности, электро- и теплотехнике и пр. Алюминий на открытом воздухе быстро окисляется и образует на поверхности защитную микропленку, которая делает металлоизделия из алюминия химически более инертными. Однако эта естественная защита слишком мала, поэтому алюминий и его всевозможные сплавы не вечны: со временем они легко подвергаются коррозии.

Защитить изделия из алюминия, сделать их более твердыми и долговечными можно двумя способами: окрасить их с помощью порошковых красок или оксидировать, т.е. искусственно создать на его поверхности толстую пленку. Оксидирование в свою очередь подразделяется на два подвида: химическое оксидирование в растворах хрома и собственно анодирование с помощью анодной поляризации изделия в электролите.

Преимущества окрашивания в том, что готовые изделия внешне более эффектны: получаемый цвет ровнее, ярче, возможных оттенков окрашивания больше, легче получить нужную текстуру. Однако анодирование гораздо менее зависимо от качества поставляемых материалов, да и производственные линии устроены проще. Кроме того, спектр цветов и оттенков анодированных металлоизделий становится с каждым годом все больше и больше. Сейчас доступно даже радужное анодирование с созданием на поверхности изделия переливающегося блестящего покрытия.

Технология анодирования алюминия

Производственный процесс анодирования алюминия условно делится на три этапа:

1. Подготовительный - на этом этапе алюминиевое изделие необходимо тщательно механически и электрохимически обработать. От того, как качественно будет проведен этот процесс будет зависеть конечный результат. Механическая обработка подразумевает очищение поверхности, ее шлифовка и обезжиривание. Затем изделие сначала помещают в щелочной раствор, где происходит так называемое "травление", а после - в кислотный, для осветления изделия. Последний шаг - промывка изделия. Промывка проводится в несколько стадий, так как крайне важно удалить остатки кислоты даже в труднодоступных участках изделия.

2. Химическое анодирование алюминия - изделие прошедшее первичную обработку подвешивают на специальные кронштейны и помещают в ванну с электролитом между двумя катодами. В качестве электролитов могут выступать растворы серной, щавелевой, хромовой и сульфосальциловой кислот иногда с добавлением органической кислоты или соли. Серная кислота - самый распространенный электролит, однако он не подходит для сложных изделий с мелкими отверстиями или зазорами. Для этих целей лучше подходят хромовые кислоты. Щавелевая кислота в свою очередь создает наилучшие изоляционные покрытия разных цветов.

Вид, концентрация, температура электролита, а также плотность тока напрямую влияют на качество анодирования. Чем выше температура и ниже плотность тока, тем быстрее происходит анодирование, пленка получается мягкая и очень пористая. Соответственно чем ниже температура и выше плотность тока, тем тверже покрытие. Диапазон температур в сернокислом электролите колеблется от 0 до 50 градусов по Цельсию, а диапазон плотности от 1 до 3 А/дм2. Концентрация электролита может колебаться в пределах 10-20 % от объема в зависимости от требований технической документации.

3.Закрепление - непосредственно после анодирования поверхность изделия выглядит очень пористой. Чем больше пор - тем мягче поверхность. Поэтому, чтобы изделие получилось крепким и долговечным, поры нужно закрыть. Сделать это можно, окунув изделие в почти кипящую пресную воду, обработав под паром, либо поместив в специализированный "холодный" раствор.

Если изделие предполагается окрасить в какой-нибудь цвет, его не "закрепляют", так как краска прекрасно заполнит пустое пространство в порах.

Оборудование для анодирования алюминия делится на 3 вида: основное (ванны для анодирования), обслуживающее (обеспечивает непрерывную работу линии, подает ток в ванны и т.д.) и вспомогательное (на нем осуществляется подготовка алюминиевых изделий, их перемещение по линиям, складирование и пр.).

Разновидности анодирования

На сегодняшний день можно встретить компании предоставляющие различные услуги по анодированию алюминия. Это и классическое, и твердое, и цветное анодирование. Некоторые организации предлагают анодировать алюминий в домашних условиях. Каждое направление имеет свои интересные особенности, о которых мы и поговорим дальше.

Твердое анодирование алюминия - это особый способ получения сверхпрочной микропленкина поверхности алюминиевой детали. Он получил небывалое распространении в авиа, космо и автостроении, архитектуре и схожих областях. Суть процесса в том, что для анодирования берется не один электролит, а несколько в определенной комбинации. Так одна из запантенованных методик подразумевает смешение серной, щавелевой, винной, лимонной и борной кислот в пропорции 70-160/30-80/5-20/2-15/1-5 г/л. и постепенным увеличением плотности тока с 5 до 28 В. при температуре раствора до 25 градусов по Цельсию. Твердость покрытия достигается благодаря изменению структуры пористых ячеек анодной пленки.

Цветное анодирование алюминия - технология изменения цвета анодированной детали. Производится как до, так и после расположение детали в электролите. Бывает 4 видов:

Первое - адсорбационное окрашивание - происходит сразу после перемещения элемента из ванной с электролитом, т.е до заполнения пор. Деталь также погружают в раствор с красителем, разогретым до определенной температуры (55-75 град. по Цельсию), на некоторое время (обычно от 5 до 30 минут), а затем дополнительно уплотняют, чтобы увеличить окрашенный слой.

Второе - электролитическое - оно же черное анодирование алюминия - это получение сначала бесцветной анодной пленки, а затем продолжение процесса в кислом растворе солей некоторых металлов. Цвет готового изделия получается от слабобронзового до черного. Анодирование алюминия в черный цвет востребовано в производстве строительных профилей и панелей.

Третий вид - интерференционное окрашивание - то же, что и предыдущее, но позволяет получить большее количество оттенков благодаря формированию специального светоотражающего слоя.

Ну и наконец, четвертый вид - интегральное окрашивание - в раствор электролита для анодированию добавляют органические соли, благодаря которым и происходит покраска изделия.

Теперь вы получили общее представление о процессе анодирования. Как видно из всего сказанного - электрохимическое оксидирование позволяет добиться самых разных результатов, не тратя при этом огромных денег на организацию процесса. Не удивительно, что в нем так заинтересованы многие предприниматели.

promplace.ru

Анодирование алюминия

Что такое анодирование?

Анодирование – нанесение защитного покрытия на поверхности металлических изделий электрическим способом. Анодируют детали из алюминия и его сплавов; образующиеся при этом оксидная плёнка толщиной 5-25 мкм, которая защищает металл от коррозии, является отличным основанием для покрытий и обладает электроизоляционными свойствами. Так же оно используется в декоративных целях.

Делая анодирование постоянным током, элемент обезжиривают и в течение 3-5 мин – раствором едкого натра в соотношении 50 г/л при температуре около 50°С.

После обезжиривания проводят химическое полирование. Для этого элемент помещают на 5-10 минут в состав, из 75 объемных долей ортофосфорной кислоты и 25 серной кислоты при температуре 90-100°С.

Далее элемент я промывают и погружают в ванну, с 20% раствором серной кислоты при температуре не более 20°С. Ванной может быть стеклянной, керамической и эмалированной. Подвеска для элемента должна быть алюминиевой.

Процесс анодирования

Анод – элемент. Катод – свинцовая пластинка. Контакты алюминиевых токопроводов с анодом и катодом обязаны быть надежными. Напряжение электродов должно быть 10-15 В. Плотность анодного тока для элементов из алюминия от 0,15 до 0,20, для дюралюминевых элементов от 2 до 3 А/дм2. Плотность тока регулируется изменением напряжения в этих диапазонах и расстоянием электродов. Детали будут готовы по истечению 25-50 минут.

Качество анодирования можно проверить с помощью химического карандаша, им делают черту по анодированной поверхности элемента. Если черта не смываться водой, то сделано хорошо. После проверки качества элемент промывают и держат в водном растворе анилинового красителя около 15 минут при температуре раствора 50-60°С. Если элемент погрузить в 10%-ный раствор хромпика на 12 минут при 90°С то она поучится золотистого цвета.

Завершение анодирования – это уплотнение пор пленки. Поры уплотняются при20 минутном кипячении элемента.

При анодировании переменным током все операции аналогичны. При анодировании переменным током берут сразу две детали при напряжении 10-12 В. В течении 30 минут добиваются плотности тока, как при анодировании постоянным током.

vsepoedem.com

Зачем нужно анодирование алюминия? | Компания "Византия"

Любой металл, и алюминий не исключение подвержен действию коррозии. Поэтому чтобы предотвратить это пагубное явление, поверхность алюминиевых деталей подвергают специальной обработке. Самый распространенный и известный способ предотвращения коррозии – это покраска. Но кроме него для алюминиевых профилей и деталей часто применяют анодирование.

Анодирование химический процесс, в результате которого на поверхности алюминиевых деталей образуется защитная пленка. Но что самое интересное, это происходит без каких-либо химических добавок. Защитная пленка формируется в результате взаимодействия алюминия с кислородом.

Процесс анодирования происходит в кислотной ванне с добавлением свинцового катода. Защитная пленка, получаемая в ходе этого процесса, не имеет цвета, поэтому чтобы придать алюминиевому профилю эстетичный вид, используют специальные синтетические красители. Наиболее распространенные цвета, получаемые при анодировании – это серебристый металлик, золото, бронза.

Процесс анодирования принято различать на теплый и холодный. Теплое анодирование проходит при температуре 15 — 20 °C. Среди преимуществ этого метода можно выделить возможность окраски материала практически в любой цвет, а вот недостатки теплого анодирования очень ощутимы. Во-первых, этот метод не предоставляет полную защиту от коррозии и алюминий при взаимодействии с морской водой или агрессивным металлом все-таки покрывается темными коррозийными пятнами. А во-вторых, получаемое покрытие довольно сильно подвергается механическому воздействию. Повредить такую пленку можно обычной стальной иглой.

В отличие от теплого анодирования, анодирование холодным способом происходит при температуре от -10 до + 10 °C. А достоинства и недостатки этого способа прямо противоположны теплому анодированию. Благодаря использованию низких температур удалось замедлить процесс образования оксидной пленки, поэтому защитный слой получается более толстым и равномерно распределенным по всей поверхности детали. Такую защитную пленку очень трудно повредить, а контакт с морской водой и агрессивными металлами, абсолютно никак не отражается на внешнем виде изделия. Ну, а единственным недостатком холодного анодирования, является невозможность придания цветного оттенка алюминиевой заготовке.

vizantiyastroy.ru

Анодирование алюминия - Справочник химика 21

Серебристо-белый привлекательного вида металл Хорошо полируется. Поверхностный оксидный слой поддается окрашиванию (анодированный алюминий) [c.160]

Высокую устойчивость против коррозии проявляет анодированный алюминий. Анодирование представляет собой электролитическое [c.182]

Поэтому при анодировании алюминия (см. разд. 14.4), целью которого является формирование утолщенной покровной оксидной пленки, водород выделяется как на аноде, так и на катоде. Некоторые исследователи рассматривают также выделение водорода на аноде как следствие усиленной локальной коррозии при анодном растворении. [c.340]

Работа 6. АНОДИРОВАНИЕ АЛЮМИНИЯ [c.145]

При химической обработке металла на его поверхности возникают пленки, представляющие собой продукты взаимодействия металла со средой (оксиды, фосфаты, нитриды и т. д.) и сообщающие металлу устойчивость против коррозии. Наиболее часто. прибегают к оксидированию поверхности, которое может осуществляться как электрохимическим (анодирование алюминия, см. 5), так и химическим способом. Примером химического оксидирования служит воронение стальных изделий. Оно достигается кипячением в течение 20—60 мин обезжиренных и очищенных изделий в растворе едкого натра, азотнокислого и азотистокислого натрия, в результате чего изделия приобретают красивый черный цвет с синеватым оттенком (цвет вороньего крыла). Такие металлы, как тантал, ниобий, бериллий, надежно защищаются оксидными пленками от разрушения. [c.229]

РЕЖИМЫ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ В СЕРНОКИСЛОТНОМ ЭЛЕКТРОЛИТЕ НА ПОСТОЯННОМ ТОКЕ [c.230]

В процессах анодирования алюминий является анодом электролитической ячейки с серной или хромовой кислотами. В этом случае слой оксида получается толще, он гидратирован и способен абсорбировать красители. Окращенный анодированный алюминий используют для декоративного обрамления окон и дверей, он устойчив по отнощению к коррозии. [c.407]

Анодированный алюминий может быть окрашен и используется для конструкторских целей [c.407]

В лабораторных условиях электрохимическое полирование применяют при исследовании оптических, магнитных, электрических, коррозионных, адгезионных и других сзойств металлических поверхностей. Этот метод используется в металлографии с целью приготовления шлифов, для полировки гальванических покрытий или перед так называемым блестящим анодированием алюминия, для декоративной отделки готовых изделий, конечной отделки деталей машин, инструментов и приборов, для изготовления тонкой проволоки, фольги и т. д. [c.266]

К электрохимическим — получение покрытий на катоде (цинкование, кадмирование, хромирование, никелирование, лужение), анодное оксидирование (анодирование алюминия и других легких сплавов), электрофоретическое осаждение порошковых материалов. [c.51]

Оксидирование металлов заключается в создании на поверхности плотных пленок их оксидов, что осуществляется либо химическим, либо электрохимическим путем. В. первом случае очищенную от продуктов коррозии и обезжиренную деталь погружают на определенное время в раствор окислителей, который вызывает пассивацию (гл. X, 2) металла. Так проводят воронение стали, для чего стальной предмет можно выдержать до 90 мин в смешанном растворе NaNOз (50 г/л), НаМОг (200 г/л) и МаОН (800 г/л) при 140°С (метод Е. И. Забываёва). Во втором случае обрабатываемый металл помещают в окислительный раствор и для интенсификации его окисления подключают к положительному полюсу источника постоянного ток , делая его анодом. Так получают оксидированный (анодированный) алюминий. [c.197]

СОСТАВЫ, г/л, ЭЛЕКТРОЛИТОВ И РЕЖИМЫ ТВЕРДОГО АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ В СЕРНОЙ КИСЛОТЕ С ДОБАВКОЙ ЩАВЕЛЕВОЙ КИСЛОТЫ [c.239]

В —при 50°С в растворе, содержащем 3% хромовой и 20% серной кислот. И — резервуары, трубопроводы при анодировании алюминия (свинец), клапаны (сплав свинца с алюминием). [c.495]

Защитные свойства окисной пленки определяют капельным методом. На поверхность анодированного алюминия наносят каплю раствора из 3 г К2СГ2О7, 25 мл НС1 (пл. 1,16) и 75 мл Н2О (проба ВИАМ). Этот раствор разрушает пленку и, проникая к поверхности металла, взаимодействует с ним. В результате содержащиеся в растворе ионы с шестивалентным хромом восстанавливаются водородом до ионов трехвалентного хрома, и оранжевая окраска капли заменяется зеленой. Чем больше толщина и меньше пористость пленки, тем больше пройдет времени, пока раствор начнет реагировать с металлом. Время, прошедшее с момента нанесения до позеленения капли, является оценкой защитной способности пленки. Защитные свойства анодной пленки считаются достаточными, есл.и в ремя, через которое наступает позеленения капли, составляет не менее 5 мин при температуре испытаний 18—21° С и не менее 3,5 мин при 22—25° С. [c.147]

В — И — аноды из свинца, содержащего 5—6% сурьмы, или сплава свинца с 7% олова для хромирования или анодирования алюминия покрытия для резервуаров из стали или дерева. [c.496]

После анодирования алюминия естественно будет перейти к очередным электрохимическим опытам, благо под рукой есть и электролитическая ванна, и источник тока, и ключ с реостатом. В этих экспериментах мы будем извлекать металл из раствора и наносить его на поверхность. Этот процесс называют гальваностегией, а покрытия - гальваническими. Кстати, анодирование алюминия тоже относится к гальваностегии. [c.95]

Ее надо тщательно вымыть и обезжирить как это сделать, вы знаете из опытов с анодированием алюминия. [c.111]

Анодное окисление алюминия проводят в различных электролитах, но в практике нашли применение серная, хромовая НзСгО и щавелевая Н2С2О4 кислоты. В нашей стране наиболее распространен, сернокислотный метод анодироваиия. В процессе анодирования алюминий под действием электрического тока частично растворяется [c.146]

Опыт 11. Электролитическое оксидирование алюминия. Получение оксидных пленок на металлах путем электролиза называют электрохимическим оксидированием или анодированием. Оксидируют алюминий, сталь, медь и ее сплавы для различных целей, чаще всего для защиты от коррозии. Особенно широко распространено анодирование алюминия, увеличивающее его коррозионную стойкость. Анодирование алюминия производят в 15—20%-ном растворе серной кислоты с двойным свинцовым катодо.м. Анодная плотность тока 1 а/дм . Напряжение на клеммах ванны 10—12 в . [c.201]

Примером электрохимического оксидирования может служить анодирование алюминия. В ванну, заполненную 20%-ной (по массе) h3SO4, загружают на 20 мин изделия, соединенные с положительным полюсом. Температура ванны 298 К, плотность тока 80— 100 А/м=. [c.525]

Для определения различных цветовых оттенков и блеска был сконструирован прибор Миниреф (Miniref). Его применяют для лакокрасочных покрытий, пластмасс и анодированного алюминия. Работа прибора основана на принципе фотометрического метода, заключающегося в измерении светового потока, отраженного от контролируемой поверхности при ее освещении лампами постоянного тока, с точно установленными геометрическими и спектральными условиями. Зная значения световых потоков отраженных пучков света, можно выбрать масштаб объективного определения цвета и оценки блеска. С помощью этого прибора в процессе производства можно проводить технологические изменения для достижения требуемого оптического качества поверхности. [c.90]

SbaSj при создании пленочных конденсаторов в пленочных схемах. Алюминий и его сплавы занимают одно из главных мест как конструкционные материалы в самолетостроении, ракетостроении, машиностроении, в создании спутников Земли и т. д. Коррозионная стойкость, особенно анодированного алюминия, зна- Рис. 88. Схема электроли-чительно превосходит стойкость стали, тического выпрямителя поэтому сплавы его (с магнием) используют в судостроении и для других целей. В водных средах алюминий коррозионно устойчив при pH от 3 до 12. В кислой среде электродный потенциал его —1,67 в, а в щелочной — 2,3 в. Поэтому из разбавленной соляной (и серной) кислоты он вытесняет водород реагирует с растворами щелочей, вытесняя водород (из воды) [c.283]

Из-за высокого сопротивления пленок при анодировании алюминия применяют высокое напряжение, примерно 80% которого падает в тонкой пленке. В процессе оксидирования через пленку могут проходит ионы алюминия и кислорода с образованием окислов на внешней и внутренней ее поверхности. Наблюдается периодическое местное растворение v-AbOg в электролите с обнажением металла и последующим образованием пористой гидратированной пленки, проницаемой для электролита. [c.285]

Цвет капли переходит от оранлевого к зеленому. Время, прошедщее до начала позеленения капли, служит характеристикой коррозионной стойкости анодированного алюминия. Пленка считается хорощего качества, если окраска капли изменяется не раньще, чем через 8—10 мин. [c.287]

Как правило, алюминий используют для создания методами вакуумной техники тонких пленок в полупроводниковых схемах в целях получения низкоомных контактов на кремнии и проводящих соединений. Алюминий напыляют, например, на диэлектрические пленки сульфида сурьмы БЬзЗз при создании пленочных конденсаторов в пленочных схемах. Алюминий и его сплавы занимают одно из главных мест как конструкционные материалы в самолетостроении, ракетостроении, машиностроении, в создании спутников Земли и т. д. Коррозионная стойкость, особенно анодированного алюминия, значительно превосходит стойкость стали, поэтому сплавы его (с магнием) используют в судостроении и для других целей. В водных средах алюминий коррозионно устойчив при pH от 3 до 12. В кислой среде электродный потенциал его —1,67 В, а в щелочной —2,3 В. Поэтому из разбавленной соляной (серной) кислоты, он вытесняет водород реагирует с растворами щелочей, вытесняя водород (из воды) [c.351]

К электрохимическим относятся методы получения покрытий под действием электрического поля на катоде (цинкование, кадмирование, хромирование, никелирование, осаждение сплавов различного состава), анодное и анодно-катодное оксидирование (анодирование алюминия и его сплавов, микродуговая обработка) электрофоретическое и электростатическое осаждение порошковых материалов, нанесение комбинированных покрытий за счет сочетания процессов электролитического и электрофоретического осаждения. [c.50]

Для придания необходимых физико-механических свойств в оксидную пленку могут вводиться находящиеся в электролите нерастворимые в воде в этих условиях металлы, а также мелкодисперсные тугоплавкие соединения (карбиды, бориды, нитриды) и окислы за счет электрофоретической доставки их на анод. Образование пленок происходит в локальных объемах порядка 10 см при температуре пробойного канала 2000 К и скорости охлаждения 10 - 10 градус/с. По такому принципу формируются керамические покрытия, применяемые для повыщения коррозионной и термической стойкости алюминиевых деталей. Керамические покрытия получают из водных растворов силикатов щелочных металлов, например из 3-4-модульного силиката натрия (концентрация 0,1-0,2 М), они представляют собой шпинели AlSiOj, сформированные при анодировании в режиме искрового разряда (напряжение 350 В). Дегидратация и спекание силикатов на аноде происходят в результате искрового пробоя окисного слоя, образующегося при анодировании алюминия. При электролизе на аноде происходит разряд гидроксил-ионов I. силикатных мицелл, а также образуются окислы [c.124]

Электролит I рекомендован ГОСТ 9 047—75 и предиазиаче для анодировании алюминия и его сплавов, в том числе литейных Электролит рекомендуется для анодировании деталей I и II классов точности, изделий со сварными и клепаными соединениями. Напряжение б течение первых 5—15 мнн следует поднять от О до 40 В [c.231]

Ниже прнведены системы сернокислотных электролитов для твердого анодирования алюминия н его сплавов с катодами из свница или стали 12Х18Н9Т и режимы их работы [19, 231 [c.238]

Степень обесцвечиеання окрашенного анодированного алюминия (до уплотнения) определяют визуальным сравнением образцов, выдержанных в 30 % ной азотной кислоте в течение 15 мии, с эталонными образцами [c.284]

Ковар, защищенный никелевым покрытием 15 мкм. а также латунь марок Л62 и Л68, защищенная гальваническим никелем 12 мкм и более, с последующей пропиткой гидрофобной жидкостью ГКЖ94, анодированный алюминий с последующей пропиткой хромпиком и церезином в субтропиках обладают достаточной стойкостью. Изготовление электронно-лучевых приборов из сплава 29НК (ковара) для субтропического климата является неприемлемым. Все детали, изготовленные из сплава 29НК с предварительной химической полировкой, за 7 месяцев испытаний подверглись сильной коррозии (70—80% поверхности). [c.81]

Специалисты из лаборатории Баттел-Колумбус Университета штата Пенсильвания и Управления охраны окружающей среды исследовали в замкнутых контурах с морской водой коррозию сплавов иа основе алюминия в контакте со сплавом Монель 400, латунью, титаном и нержавеющей сталью [229]. В аэрированной морской воде наиболее сильная коррозия алюминия наблюдалась в гальванической паре со сплавом Монель 400, менее сильная — в контакте с твердым анодированным алюминием, самая слабая — в контакте с титаном или нержавеющей сталью. Наиболее эффективным методом предотвращения коррозии было удаление из воды растворенного кислорода. Обескислороживание значительно уменьшало степень коррозионного разрушения, хотя и не исключало его полностью. С помощью обычных ингибиторов не удавалось полностью подавить коррозию алюминия в гальванической паре со сплавом Монель 400. [c.198]

Адсорбционное крашение орг. красителями основано на способности нх молекул проникать через наружные поры свежеобразовавшейся пленки А12О3 во внутр. поры и закрепляться там в результате возникновения водородных, ионных и (или) координац. связей. Наиб, часто применяют протравные, металлокомплексные, кислотные антрахиноновые красители и кубозоли. Красители, пригодные по прочностным и колористич. св-вам для крашения А1 и его сплавов, объединены в группу Красители для анодированного алюминия . Процесс осуществляют в эмалированном, пластмассовом, стеклянном илн изготовленном из нержавеющей стали оборудовании, как правило, при [c.504]

chem21.info

Что такое анодирование алюминия, и для чего его делать?

Сегодня существуют самые различные виды покрытий. К примеру, некоторые свойства анодно-окисного покрытия на таком металле как алюминий, являются практически уникальными, благодаря своим удивительным свойствам. Применение такого покрытия можно увидеть в самых различных областях человеческой деятельности.

Сегодня существуют самые различные виды покрытий. К примеру, некоторые свойства анодно-окисного покрытия на таком металле как алюминий, являются практически уникальными, благодаря своим удивительным свойствам. Применение такого покрытия можно увидеть в самых различных областях человеческой деятельности.

Сейчас анодированный алюминий является основой для окраски, и прекрасной защитой от влияния коррозионных процессов. Его используют для защиты от ржавчины самых различных деталей самолетов, особенно в том случае, когда эти детали нельзя окрашивать. К тому же, анодные покрытия, которые имеют гидрометрические наполнения, достаточно часто используют для максимальной защиты различных конструкций из алюминия в таких сферах как морское дело и строительство. В последнее время такие покрытия, причем как цветные, так и бесцветные широко используются для обработки строительных материалов и различных деталей. В том числе, покрытиями этого типа обрабатываются оконные конструкции, двери, фасады зданий, и тому подобное. Чтобы получить надежную защиту, используют анодные покрытия и в военном деле. Все алюминиевые конструкции, и различные детали военных автомобилей, особенно те, которые обязаны выдерживать очень длительную консервацию, а также те, которые должны эффективно работать в жарких климатических условиях, или в условиях морской среды все они обрабатываются такими покрытиями.

Благодаря многим характеристикам, которые в частности описаны выше по тексту, а также способностью анодированного алюминия поглощать различные красители, можно легко получать широкую гамму цветовых оттенков. Такой метод очень часто называют абсорбционным. Именно он используется для покрытия различных изделий изготовленных из алюминия. Это могут быть штампованные, литые, или как вариант прессованные изделия. Что касается прочностных характеристик, то максимально прочное цветное покрытие – это электролитическое. Его получают во всевозможных электролитах. Многие, в растворах солей никеля, или как вариант в солях олова и кобальта. Хотя ассортимент цветовой гаммы в данном случае намного беднее, чем скажем в случае с адсорбционным методом, но зато такие покрытия является более надежными.

Если использовать простой алюминий без известного анодного покрытия, к примеру, для изготовления таких изделий как кресла, перила, различных поручней, и тому подобное, то при соприкосновении этого материала с руками человека, он может оставить на них различные следы серого оттенка. Соответственно, метод анодирование алюминия, без проблем решит эту проблему полностью и навсегда.

review-gadget.com

Анодирование алюминиевых деталей самостоятельно в домашних условиях. Гальваника

Алюминий по праву остается популярным материалом для домашнего мастера. Легкость, достаточная прочность, простота обработки, коррозионная стойкость — вот его основные достоинства. Единственные его недостатки — трудность окрашивания в домашних условиях и образование неравномерного налета в виде серых пятен.

Для защиты и окраски алюминия применяют анодирование (анодное оксидирование) — создание на поверхности алюминия тонкого и прочного поверхностного пассивного слоя, препятствующего дальнейшей коррозии металла. Анодированный алюминий имеет ровный светло-серый цвет. Эта же пленка легко окрашивается в любой цвет при помощи обычных анилиновых красителей. (Анилиновые красители применяются для окраски тканей).

В промышленных условиях анодирование проводят в 20% серной кислоте. Но в домашних условиях работать с ней крайне неудобно да и опасно.

К счастью, существует и другой способ анодирования — в растворе углекислого натрия (питьевая сода) и хлористого натрия ( пищевая соль).

Растворы готовят отдельно друг от друга. Для получения насыщенных растворов берут избыточное количество соды и соли, и растворяют их в чистой воде, желательно дистиллированной (продается в магазинах автозапчастей для заливки в аккумуляторы). Соду и соль растворяют в теплой воде, в течении получаса, постоянно перемешивая раствор. Раствора соды потребуется примерно в 9 раз больше, чем раствора соли. Растворы готовят в стеклянной или пластиковой посуде.

После того, как вещества перестанут растворяться, раствор отстаивают 10-15 минут, сливают с осадка нерастворенного вещества и фильтруют. Любая неоднородность в растворе может повлиять на равномерность покрытия алюминиевой детали.

Ванна для анодирования должна быть также алюминиевой. Если такой ванны нет, можно воспользоваться и пластиковой, но ее дно и желательно стенки необходимо покрыть листами алюминия. Можно вырезать из листа алюминия выкройку, как для коробки и согнуть импровизированную «ванну». Смысл этого — в обеспечении равной плотности тока при анодировании со всех сторон детали. К листу алюминия присоединяют провод (так же алюминиевый).

Деталь, предназначенную для анодирования, измеряют, с целью определить площадь ее поверхности, тщательно очищают мелкой наждачной шкуркой, обезжиривают ацетоном. К детали прикрепляют провод, в месте, которое не будет потом видно. Иногда специально для этого оставляют контактный лепесток, который удаляют после анодирования.

В ванну заливают 9 объемных частей раствора соды и одну часть раствора соли. Раствор тщательно перемешивают. Провод от ванны присоединяют к «минусу» свежезаряженной аккумуляторной батареи. (можно использовать и сетевой источник питания).

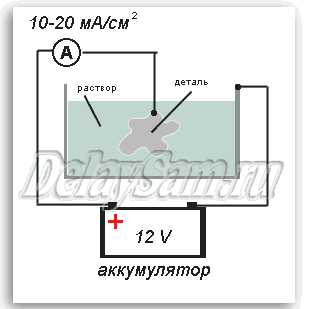

Деталь должна быть абсолютно чистой. Ее подвешивают в ванной при помощи присоединенного провода так, что бы минимальное расстояние до ванны было не менее 10-15 мм (включая дно). Провод от детали присоединяют через амперметр к «плюсу» аккумулятора. Ток для анодирования должен быть в пределах 10-20 мА на каждый квадратный сантиметр детали. Т.е. если деталь имеет площадь примерно 100 кв. см, то ток должен быть 1-2 ампера. Для его регулировки в цепь включают проволочный переменный резистор.

Процесс анодирования продолжается 1-1,5 часа. В процессе анодирования выделяются микроскопические пузырьки газа. Когда вся деталь покроется ровным серо-голубым налетом, процесс анодирования можно считать законченным. Деталь вынимают из раствора и промывают проточной водой. При помощи густого раствора марганцовки и тампона деталь очищают от продуктов химической реакции. После этого деталь становится гладкой, как бы матово-полированной светло-серого цвета.

Деталь еще раз промывают в проточной воде и высушивают. Затем ее покрывают бесцветным лаком или окрашивают с помощью анилиновых красителей в нужный цвет.

Для создания красящего раствора готовят 10% раствор анилинового красителя , нагревают его до 50-60 градусов и опускают в него деталь. Густоту окраски регулируют продолжительностью погружения детали. Обычно это от нескольких минут до получаса. После окраски деталь промывают, сушат и покрывают лаком.

К. Тимошенко.

www.delaysam.ru

Анодирование алюминиевой поверхности

Основные понятия

При взаимодействии с атмосферным кислородом алюминий практически мгновенно окисляется с образованием тончайшей (менее 0,1 мкм) пленки оксида Al2O3 на его поверхности. Несмотря на столь малую толщину, такой оксидный слой обладает довольно высокой плотностью и предохраняет сам металл от дальнейшего окисления. Для увеличения толщины и улучшения физико-химических свойств оксидного покрытия в промышленности применяют так называемое оксидирование, т.е искусственное создание пленки оксида металла на поверхности изделия путем проведения окислительно-восстановительного процесса. В общем случае оксидирование применяется ко многим металлам (и сплавам на их основе) и неметаллам (например, Si), различая при этом термические, химические, электрохимические и плазменные методы оксидирования.

Под оксидированием изделий из алюминия и его сплавов в первую очередь подразумевают электрохимическое оксидирование, или анодное оксидирование. В промышленности и современной литературе к обозначению данного процесса наиболее часто применяют термин «анодирование».

Таким образом, анодирование – анодное оксидирование – изделий из алюминия (и сплавов на его основе) – это электрохимическое окисление алюминиевой поверхности изделия с целью создания на ней прочной оксидной пленки, обладающей защитными (либо защитно-декоративными) свойствами по отношению к данному изделию.

Механизм процесса

Рассмотрим механизм образования оксидной пленки на алюминиевой поверхности при ее окислении под действием электрического тока.

Рис. 1. Схема электролитической ячейки для анодного оксидирования алюминия. (1) – анод; (2) – катод; (3) – емкость с электролитом; (4) – анодный контакт; (5) – источник постоянного тока; (6) – анодируемые изделия; (7) – раствор электролита.

Замыкание цепи инициирует ток электронов и отрицательно заряженных ионов по направлению к аноду, протоны же перемещаются в противоположном направлении. В результате на электродах протекают следующие процессы:

На катоде: 6H+ + 6e_ → 3h3↑ (выделяется газообразный водород)

На аноде: 2Al0 + 3h3O – 6e- → Al2O3+6H+ (окисляется поверхность изделия)

Суммарная реакция анодного оксидирования алюминия записывается следующим образом: 2Al + 3h3O Н+,☇ Al2O3 +3h3↑

Количество образующегося оксида алюминия напрямую зависит от количества потребленного электричества, т.е. времени прохождения и плотности тока. Характер же формирования пленки по большей части определяется природой используемого электролита. В частности, при проведении анодирования в растворе серной кислоты слой оксида образуется по следующей схеме. На первом этапе образуется тонкий слой оксида алюминия (так называемый «барьерный слой»), а затем идет формирование сравнительно толстой пористой пленки, имеющей гексагональную ячеистую структуру (рис.2.)

После достижения пленкой заданной толщины (как правило, 15 – 20 мкм) процесс останавливают, а образовавшуюся пористую структуру сглаживают путем гидратации, что делает оксидный слой устойчивым при различных внешних воздействиях. В промышленной терминологии данная процедура носит название «уплотнение».

Пористость пленки оксида оказалась полезной с точки зрения декоративных свойств анодированных изделий, так как такая структура делает возможным внедрение красителей в приповерхностный слой путем, например, физической адсорбции. Достаточно погрузить анодированную заготовку, еще не прошедшую процедуру уплотнения, в раствор соответствующего красителя, чтобы получить изделие заданного цвета. Более того, полученная таким образом окраска значительно выигрывает по своим физическим свойствам в сравнении с классическим (жидким или порошковым) окрашиванием, благодаря локализации поглощающего свет вещества в глубине поры, а не на поверхности металла. В настоящее время существует широкий спектр растворимых красителей, применимых для декорирования анодированных изделий, как путем физической адсорбции, так и под действием электрического поля (электролитическое окрашивание анодированного алюминия и его сплавов).

Рис. 2. Структура слоя оксида алюминия, полученного методом анодного оксидирования в растворе серной кислоты 18 – 20 мас %.

Предварительная обработка поверхности перед анодным оксидированием

Конечный вид и качество изделий, прошедших полный технологический цикл анодного оксидирования, в большей степени определяется составом обрабатываемого сплава, предысторией производства заготовок и предварительной подготовкой поверхности перед анодированием.

Как правило, алюминиевую заготовку (очищенную от масляных, механических и других типов загрязнения) подвергают процедуре химического травления, в первую очередь призванной снять c поверхности естественный слой Al2O3. В зависимости от типа травящего раствора текстура поверхности конечного изделия меняется от слабо сатинированной (с различной степенью остаточного блеска) до глубоко матовой. В некоторых случаях химическое травление комбинируют с механической обработкой (щетки, абразивные ленты, шлифовальные круги и т.п.), приводящей к упорядоченной (направленной) структуре поверхности. Применение механической обработки позволяет получать более воспроизводимый результат и устранять дефекты сплава, с которыми «не справляется» химическое воздействие.

По европейской классификации [ISO 7599:2010(E)] различают девять способов предварительной обработки анодируемых изделий, включающих, как только химическое или только механическое воздействие, так и их комбинацию. Два из них – так называемые «Е0» и «Е6» – наиболее распространенные типы химического травления, не требующие механической обработки. Первый – самый простой. В этом случае поверхность только обезжиривается и грубо протравливается. Все дефекты (царапины и т.п.) остаются видимыми, и изделия имеют естественный цвет металла. В случае же Е6 механические дефекты визуально сглаживаются и поверхность становится матовой. По этой причине такой тип травления часто называют «матирование» или «сатинирование».

В настоящее время (особенно в случае анодирования алюминиевых профилей) матирование проводят в щелочных растворах с различными добавками при высокой концентрации растворенного алюминия. При этом с поверхности изделий в раствор переходит сравнительно большое количество алюминия (50 – 100 г/м2). В силу того, что дефекты только сглаживаются, но не устраняются полностью, иногда применяют кислотное «матирование».

После процесса травления на поверхности изделий проявляется темный налет (шлам), обусловленный содержанием в сплаве нерастворимых в щелочи компонентов (некоторые оксиды, интерметаллические соединения, кремний и пр.). Образующийся шлам можно удалить путем погружения изделий в 25 – 50 % раствор HNO3. При комнатной температуре достаточно 3 – 5 минут такой обработки для получения свободной от налета поверхности. Процесс очистки от травильного шлама носит название «осветление» (эквивалентные термины «деоксидирование», «декапирование», «нейтрализация» также часто применяются в литературе и промышленности).

В настоящее время большинство предприятий отказываются от применения азотной кислоты для осветления анодируемой поверхности и предпочитают применять для этих целей серную кислоту в сочетании со специальными добавками. Использование раствора осветления на основе h3SO4, содержащего препарат Alfideox 75, позволяет:

- избавиться от проблем, связанных с содержанием токсичных производных азотной кислоты в сточных водах;

- уменьшить окислительно-восстановительную активность сточных вод;

- избежать загрязнения нитратами растворов анодирования и электролитического окрашивания;

- исключить ванны промывки перед непосредственно анодированием, в результате чего добиться значительной экономии воды и рабочего пространства в цехе;

- применять отработанный электролит анодирования, т.е. значительно сократить расходы на приготовление ванны.

Таким образом, осветление является завершающим этапом подготовки изделий к анодному оксидированию.

Заключительная обработка

Изделия, прошедшие полный цикл предварительной подготовки, направляются в ванну анодного оксидирования, в которой происходит принудительное наращивание пленки оксида алюминия на поверхности. Механизм образования оксидной пленки был уже подробно рассмотрен выше, поэтому сразу перейдем к процессам заключительной обработки анодированной поверхности.

Как уже упоминалось, образовавшийся слой оксида имеет пористую ячеистую структуру, что с одной стороны вынуждает принимать специальные меры для ее сглаживания (уплотнения пор), а с другой – оказывается полезным с точки зрения придания декоративных свойств изделию, так как делает возможным внедрение красителей в приповерхностный слой. В современных технологических процессах выделяют три основных способа окрашивания алюминиевых изделий, прошедших анодное оксидирование:

- Адсорбционное окрашивание (часто применяется не совсем корректный термин «химическое» окрашивание), основанное на физической адсорбции молекул красителя пористой поверхностью;

- Электролитическое окрашивание – осаждение поглощающего видимый свет вещества в приповерхностный слой под действием электрического поля;

- Интерференционное окрашивание (сравнительно новое и перспективное направление в промышленном анодировании) – это такой способ придания изделию того или иного цвета, который основан на интерференции лучей света, преломляемых в порах с различными оптическими свойствами. Применение красителей в классическом смысле этого слова здесь не подразумевается.

На заключительном этапе всей технологической цепочки анодирования проводят процедуру уплотнения анодного слоя. Наполнение пор ячеистой структуры обычно проводят либо путем гидратации, обрабатывая изделия горячей деминерализованной водой или паром, либо посредством реакции с неорганическими солями. Первый способ является в настоящее время наиболее распространенным. Он основан на поглощении порами молекул воды с последующим образованием бемита [AlO(OH)], «цементирующим» ячеистую структуру. Следует отметить, что в результате такой обработки на поверхности образуется порошкообразный осадок (так называемый «уплотнительный налет»), для предупреждения которого в раствор заблаговременно вводят специальные химические композиты. Макроскопические параметры процесса уплотнения горячей водой оказывают сильное влияние на качество конечного результата. Особое внимание следует уделять температуре, рН среды и степени очистки применяемой воды. Так, температура должна стремиться к точке кипения; допустимый интервал значений рН 5,6 – 6,6; степень очистки воды должны быть максимальной, причем наличие таких примесей, как фосфаты и соединения кремния недопустимо.

В силу того, что температура ванны горячего уплотнения поддерживается на высоком уровне, данный процесс с одной стороны является довольно энергоемким, а с другой – накладывает определенные аппаратурные сложности, связанные с постоянным испарением содержимого ванны. Оба этих фактора увеличивают себестоимость производства. Эти проблемы можно частично решить, применяя различные приемы. Для снижения испарений, например, рекомендуется покрывать поверхность раствора специальными полимерными поплавками. В общем случае, сложившаяся ситуация подтолкнула к разработке альтернативных низкотемпературных способов уплотнения анодного слоя, и в последние годы методики наполнения пор ячеистой структуры посредством реакции с солями кобальта или никеля находят все более частое применение. В качестве примера приведем схему химической реакции, лежащей в основе холодного уплотнения при помощи специальной добавки Alfiseal 982: Al2O3 + 2NiF2 + 4F- + 3h3O → Al(OH)F2 + 2Ni(OH)2 + OH- + AlF63-

Наиболее эффективной с точки зрения оптимального соотношения «цена-производительность-качество» считается схема заключительной обработки анодированной поверхности, комбинирующая последовательно процессы холодного и горячего уплотнения с применением соответствующих химических препаратов и присадок. Это позволяет существенно сократить расходы на дополнительный нагрев ванн и среднее время обработки изделий при высоком качестве. Следует, однако, принять во внимание, что в большинстве случаях комбинированное уплотнение требует непродолжительной заключительной сушки, а в сточных промывных водах содержатся ионы тяжелых металлов (в частности, никеля). Последний факт следует учитывать при проектировании очистных сооружений.

www.alufinish.ru