Промышленные наливные полы – характеристики и технология заливки. Установка промышленных полов

Промышленные полы: наливные полы - технология производства

Пол в промышленных помещениях испытывает высокую физическую и механическую нагрузку. Поэтому крайне важно, чтобы напольное покрытие не только выглядело эстетично, но и было долговечным и надежным. Этим требованиям отвечают промышленные полы, которые применяются как для черновой, так и для чистовой отделки таких помещений, как паркинги, места производства, гаражи, спортзалы и прочее.

Характеристики покрытия

Полимерные полы благодаря таким качествам, как монолитность, долговечность, экологичность, очень популярны в бытовой сфере. Промышленные наливные полы отличаются от них своими свойствами:

- Высокая степень устойчивости не только к влаге, но и к химическим веществам (масло, топливо, смазки и проч.). Это значительно облегчает санитарную обработку поверхности;

- Высокий уровень прочности;

- Повышенная устойчивость к истиранию. Технология производства промышленных полов делает их более долговечными и износостойкими;

- Эластичность в застывшем состоянии – риск механической порчи покрытия снижается до минимума;

- Расширенные пределы стойкости к температурам по сравнению с бытовыми наливными полами;

- Легкий ремонт, который можно выполнять частями, без замены всего покрытия.

Стоит также отметить, что промышленные полы имеют широкую цветовую гамму.

Недостатком напольного покрытия можно считать высокую цену и сложность монтажа.

Типы жидких полов

Промышленные полы бывают двух видов: бетонные и наливные. Бетонные составы применяются как черновое покрытие, а также для полов помещений, где декоративность не имеет значения. В таких случаях предусматривается дополнительная обработка верхнего слоя уплотнителями (топпинг). Это позволяет исключить запыленность поверхности и усадку. В состав топпинга входят:

- Модификаторы;

- Твердые шлаки;

- Мелкозернистый кварц.

Уплотнительные вещества распыляются на еще не затвердевший бетон, они должны впитаться в раствор. После застывания поверхность обрабатывается затирочной машиной. Топпинг защищает пол от пыли и грязи и при этом улучшает прочностные характеристики черновых полов.

Технология производства промышленных полов наливного типа предполагает добавление в их состав полимеров. В зависимости от свойств полимерных веществ различают следующие виды полов для промышленных помещений:

- Акриловые;

- Эпоксидные;

- Метилметакрилатные;

- Полиуретановые.

Толщина нанесенного слоя может составлять от 3 до 10 мм. Такие наливные полы годятся и в качестве черновых, и в качестве чистовых.

На фото процесс заливки тонкослойного магнезиального промышленного пола

На фото процесс заливки тонкослойного магнезиального промышленного полаКонцентрация полимеров может быть разной. По объему присадок в общем объеме смеси и заливаемой толщине различают три вида жидких промышленных полов:

- Малонаполненные (тонкослойные). Такое покрытие служит для бетонных полов (реже – полимерцементных и цементных) защитой от пыли, грязи и нагрузок среднего уровня. Как правило, толщина составляет не более 1 мм, что позволяет сэкономить средства. С помощью такого тонкого слоя, однако зачастую невозможно скрыть дефекты, имеющиеся на поверхности. Кроме того, типовая нагрузка на такой пол не должна превышать 500 кг (соответствует грузовым несамоходным телегам).

- Самовыравнивающиеся промышленные наливные полы. Толщина слоя – 1-4 мм. Поверхность получается матовой или глянцевой. Хорошо маскируют дефекты основания. Подходят для помещений, где активно работают автопогрузчики и иногда движутся грузовые автомобили массой до нескольких тонн.

- Высоконаполненные. Дорогостоящее и самое стойкое покрытие для промышленных помещений, толщина слоя которого составляет от 4 до 8 мм. В их составе содержится большая доля дорогих полимерных веществ, благодаря которым основание в состоянии выдерживать значительные нагрузки.

Зависимость стоимости квадратного метра промышленного пола от качества и его толщины

Зависимость стоимости квадратного метра промышленного пола от качества и его толщиныОснование определяет технологию

Технология наливных полов для промышленных помещений во многом зависит от имеющегося основания, поскольку раствор впитывается в него. Полимерные полы применяются для следующих типов основания:

- Мозаичные плиты, цементно-песчаная стяжка, стандартный бетон. Подготовка к заливке заключается лишь в очистке полов от грязи и мусора;

- Старый наливной пол. Предыдущий слой удаляется с помощью абразивного инструмента. Затем следует попробовать залить небольшой участок и посмотреть, не появились ли дефекты. Если они отсутствуют, можно заливать всю поверхность;

- Упрочненный бетон. Технология предусматривает дробеструйную обработку верхнего слоя основания для лучшей адгезии;

- Фибрированный бетон. В результате дробеструйной обработки фибра может «всплыть», по этой причине необходимы дополнительный отжиг и зачистка механическим способом;

- Ангидридные, гипсовые полы. Полимерные смеси наносятся на такие основания в специальных условиях, главное из которых – постоянная вентиляция, что при больших площадях промышленных помещений достаточно проблематично осуществить. Минусом также является недостаточная прочность основания.

Монтаж промышленного пола

Правильный монтаж – залог долговечной эксплуатации промышленных полов. Технология заливки должна неукоснительно соблюдаться, иначе поверхность деформируется, что приведет к дорогостоящему ремонту. Вот шаги, которые помогут выполнить обустройство промышленных полов без ошибок:

- Стяжка или заливка бетоном должны как следует затвердеть и высохнуть, на это может потребоваться до месяца времени. В противном случае полимерные полы не придадут основанию требуемой прочности и прослужат недолго.

- Необходимо замерить уровень влажности и прочности основания в разных частях помещения. Поверхность должна быть сухой и чистой, чтобы ничто не препятствовало сцеплению полимеров и бетона.

- Технология обустройства полов требует, чтобы во время работ температура в помещении находилась в пределах +12° - +22°, уровень влажности не превышал 70%. При прочих условиях монтаж полов возможен, но более трудоемок и не столь надежен.

- Далее необходимо специальным раствором устранить имеющиеся дефекты, предварительно их загрунтовав. Если стыки между бетонными плитами глубокие, нужно проклеить их стеклотканью и присыпать тонким слоем кварцевого песка. Прежде чем залить полы, излишки песка удаляются с помощью строительного пылесоса.

- Выровненная поверхность обрабатывается грунтовкой. Для того, чтобы основание было более шероховатым, в него добавляют кварцевый песок.

- Спустя сутки после грунтования полы заливаются. Окрашивается поверхность вторым этапом – наливается тонкий финишный слой, содержащий красящий пигмент. Это повышает декоративность промышленных полов.

Технология заливки полов предусматривает демпферные швы. Они прорезаются через каждый 3-6 м на всю глубину полимерного покрытия. Благодаря этому полы не деформируются. Затем швы заделываются с помощью грунтовки, уплотняющего шнура и герметиков.

Оставьте мнение о сегодняшней статье в комментариях, если у вас есть что сказать и поделиться своим опытом, пишите не стесняясь.

Материалы По Теме:

Промышленные бетонные полы: особенности наливных покрытий, технология

Промышленные бетонные полы, как правило, используются в коммерческих целях – на складах, парковках и прочих промышленных помещениях. Основное их отличие от обычных бетонных полов заключается в высокой прочности, быстрой заливке и устойчивости к различным воздействиям и нагрузкам. Далее мы подробней ознакомимся с их особенностями, видами и рассмотрим технологию изготовления.

Бетонный промышленный пол

Общие сведения

Промышленные помещения подвергаются повышенным нагрузкам, частым перепадам температур,эксплуатации в условиях повышенного уровня влажности и т.д. Поэтому бетонные промышленные полы производят из специальных смесей, а также используют уплотнители, тепло- и гидроизоляционные материалы.

Особенно востребованы такие полы в магазинах и торговых центрах. Однако, они находят применение и в частном строительстве, для всевозможных хозяйственных построек и гаражей, которые постоянно подвергаются значительным нагрузкам.

Основные виды промышленных полов

Все бетонные покрытия можно условно подразделить на две группы:

- Наливные;

- Обычные.

Схема топпинга

Обычные бетонные полы не очень надежные, так как их поверхность склонна к растрескиванию и истиранию. Поэтому в качестве промышленных они не подходят.

Бетонные промышленные наливные полы бывают следующих видов:

| Топпинг | Является особым прочным слоем, который наносят на свежезалитый бетон.Сухая смесь тщательно втирается в покрытие при помощи затирочных машин. В результате увеличивается прочность бетонного покрытия, его сопротивляемость нагрузкам и долговечность.Надо сказать, что существует несколько видов топпинга, которые различаются в зависимости от предполагаемых нагрузок. Смесь может включать в себя такие вещества как:· Шлаки;· Кварц; · Цемент; · Модификаторы. |

| Промышленные вакуумированные полы | Представляют собой комбинирование топпинга и технологии устранения пузырьков воздуха из залитого покрытия. В этом случае уплотняется не вся масса покрытия, а лишь верхний слой при помощи специального оборудования. К недостаткам таких полов относится их высокая цена, а также плохая устойчивость к ударам. |

| Магнезиальные промышленные полы | Содержат в своем составе магнезиальное вяжущее вещество. К достоинствам такого покрытия относятся следующие моменты:· Отсутствие пылеобразования;· Высокая устойчивость к износам;· Устойчивость к растрескиванию; · Отсутствие усадки; · Хорошая долговечность; · Устойчивость к механическим воздействиям и ударам; · Высокая эластичность; · Высокая скорость высыхания – покрытие готово к использованию через несколько часов после заливки. Если при обычной заливке требуется толщина слоя не менее 8 см, то толщина данной смеси может составлять всего 1 см. |

| Многослойные полы | Если полы будут эксплуатироваться в сложных условиях, специалисты рекомендуют использовать сложную многослойную конструкцию. Такие полы армированы арматурой или фиброй, а также имеют гидроизоляционный и теплоизоляционный слой. Как правило, их толщина составляет от 25 сантиметров. |

Магнезиальные полы

Технология заливки

Технология промышленных бетонных полов может различаться, в зависимости от типа покрытия, однако, чаще всего она состоит из следующих этапов:

- Подготовки;

- Довольно сложный процесс укладки и уплотнения поверхности;

- Упрочнение.

Теперь подробней рассмотрим все эти этапы.

Армирование

Подготовка

Подготовка основания выполняется следующим образом:

- В первую очередь необходимо очистить поверхность от пыли и грязи, а также отслаивающихся и крошащихся участков.

- Затем определяется наивысшая точка поверхности, от которой надо отмерить толщину слоя не менее 10 см. Если бетон будет укладываться на песок, то толщина стяжки должна быть не менее 15 сантиметров. Нулевой уровень следует по периметру отметить на стене.

- Далее выполняется армирование, для этого укладывается специальная армирующая сетка или металлические прутья. Армировка должна располагаться в толще бетона, поэтому под нее подкладывают деревянные бруски.

- Затем выполняется установка маяков, в качестве которых используют специальный металлический профиль. Монтаж маяков осуществляется на комки из гипсового раствора. Для точности установки реек, по краям можно вкрутить саморезы, которые позволят регулировать высоту расположения маяков от пола.В итоге все маяки должны располагаться в одной горизонтальной плоскости и соответствовать нулевому уровню.

- В завершение подготовительных работ, на стену по периметру наклеивается демпферная лента в местах соединения пола со стеной.

Установленный маяк для полы

Заливка

Инструкция по заливке выглядит следующим образом:

- Раствор распределяется по полу и разравнивается правилом.

- Бетон обязательно уплотняется при помощи виброреек или глубинных вибраторов.

- Окончательное выравнивание бетона осуществляется чаще всего при помощи правила. Надо сказать, что даже при использовании современных бетоноукладчиков, специалисты полностью не отказываются от выравнивания поверхности своими руками при помощи правила правилом.

- После заливки, необходимо дать поверхности время «выдержаться». Как правило, на это уходит около 6 часов.

Выравнивание бетона виброрейкой

Совет!Перед заливкой пола, необходимо предусмотреть отверстия для коммуникаций.Если этого не сделать, то впоследствии придется выполнять алмазное бурение отверстий в бетоне.

Упрочнение

Далее в поверхность втираются упрочняющие сухие смеси – топпинг. Данную операцию можно выполнять вручную или при помощи специальных тележек.После нанесения топпинга выполняется его шлифование алюминиевым правилом или специальными машинками.

На фото — выполнение топпинга

Обратите внимание!Для обеспечения равномерного высыхания бетона, его необходимо на протяжении первый 10 дней периодически смачивать водой при помощи малярного валика.

После застывания бетона, если площадь поверхности большая, выполняют компенсационные швы. Для этого выполняется резка железобетона алмазными кругами.

Если в качестве упрочнения будут использоваться наливные полы, необходимо дождаться полного высыхания бетона, после чего вылить жидкий раствор и разравнять его специальным валиком с шипами.

Вот, пожалуй, и все основные особенности выполнения промышленного напольного бетонного покрытия.

Вывод

Промышленный пол из бетона является надежным покрытием, способным выдерживать очень большие нагрузки и эксплуатацию в неблагоприятных условиях. Существует несколько вариантов получения такого покрытия, каждое из которых обладает своими достоинствами и недостатками, поэтому выбор следует делать в зависимости от поставленных перед напольным покрытием задач.

Из видео в этой статье можно получить дополнительную информацию по данной теме.

masterabetona.ru

Монтаж промышленных полов в Москве: цена, фото работ

Схема нашего взаимодействия

Что будет после того, как вы отправите заявку

1

Вы оставляете заявку или звоните нам по телефону

Наш инженер связывается с Вами для уточнения деталей.

2

Выезд инженера на объект

Произведение расчетов, предложение оптимального решения и расчет стоимости на месте.

3

Заключаем договор и прописываем гарантии.

Начинаем работу после внесения предоплаты.

4

Производим обустройство пола

Комплектуем материалы и осуществляем профессиональную работу на проекте.

5

Сдача выполненной работы

Сдаем объект и подписываем акт приема-передачи.

msk.master-naliva.ru

Устройство промышленных бетонных полов

Бетонный промышленный пол довольно прочен, способен выдерживать высокие эксплуатационные нагрузки. Технологии устройства подобных покрытий хорошо изучены, просты в реализации и не вызывают слишком высоких затрат. Это оптимальное решение для производственных условий, как внутри, так и снаружи помещений.

Основные требования

Полы промышленных помещений всегда подвержены высоким нагрузкам. Технология реализуется исключительно за счет применения бетонных, цементно-песчаных растворов. В процессе работ используются современные армирующие материалы, специальные добавки, усиливающие прочность и конечные характеристики покрытия.

При выборе типа конструкции учитывают условия эксплуатации и специальные требования, предъявляемые к промышленным полам. Это может быть скользкость, теплоусвоение, беспыльность, антистатичность и проч. Работы нормируются действующими техническими условиями, нормами СниП.

В производственных условиях задействуются следующие разновидности:

- бетонные промышленные полы для мест с умеренной нагрузки;

- бетонные промышленные полы для мест с высокой нагрузкой;

- бетонные промышленные полы для мест со сверхвысокой нагрузкой.

Особенности технологии зависят от того, на какое основание проводится укладка. Если основой выступает грунт, конструкция пола становится более сложной.

По плитам перекрытия работать легче за счет меньшего количества слоев

Устройство бетонного пола в промышленном здании по грунту

Такие полы устраиваются повсеместно, — в цехах по производству бытовой химии, текстиля, пищевой промышленности и т.д.

Возможно два варианта развития событий:

- на подготовленное основание (уплотненный грунт) заливается плита, жестко связанная с основанием;

- на подготовленное основание заливается плита, не связанная с основанием – плавающая стяжка.

Уплотнение и подготовка

Технология уплотнения грунта должна соблюдаться максимально точно. В противном случае конструкция даст усадку и трещинообразование. Грунт не должен допускать деформации готового промышленного пола вследствие сил пучения и просадки.

Засыпное основание – песок проливают водой и трамбуют слоями 10-15 см. Чтобы обеспечить максимальное уплотнение, применяют щебеночную засыпку на основе крупнофракционного материала. При проходке трамбовки он способствует возникновению локального удара, что работает на глубинное доуплотнение нижних слоев.

Для засыпки песчаной подушки применяют песок с коэффициентом уплотнения 0.96-0.98. Толщина подсыпки составляет 30-150 см. Дополнительно используется щебень фракции 5-20 мм, слоем до 15 см. Контролируется послойная трамбовка.

Этот этап выглядит следующим образом:

- на грунт раскидывают песок 10-15 см;

- слой сначала уплотняют насухо;

- проводится проливка слоя методом распыления воды;

- проводится уплотнение виброплитами в два рабочих подхода со сменой ориентации трамбовки;

- поверхность еще раз увлажняется и трамбуется в 2-3 подхода;

- засыпается и уплотняется щебень.

На практике количество слоев песка может варьироваться в зависимости от фактических условий работ. В любом случае должна обеспечиваться толщина подложки – не менее 100 мм. Песок увлажняется на 7-10%, не более, поэтому его рекомендовано поливать водой методом распыления, а не полива.

Жесткий подстилающий слой

По технологии жесткий подстилающий слой может устраиваться вместо песчано-щебеночной засыпки. Он заливается на основе высокопрочного бетона. Прочность на сжатие не должна быть ниже 30 МПа. В рецептуру можно вводить модификаторы, способствующие повышению водонепроницаемости и водостойкости. Минимальная толщина слоя – 120 мм.

Жесткий подстилающий слой укладывают полосами, шириной не более 4.5 м по рейкам. Стяжка обязательно уплотняется глубинными вибраторами или виброрейками, заглаживается. Вместо виброуплотнения допустимо использовать вибровакуумирование. После монтажа в течение 7-10 суток бетон должен находиться под слоем п/э пленки.

Если впоследствии будет устраиваться обмазочная или оклеечная гидроизоляция, поверхность следует прогрунтовать растворами на основе битума. Материал разводится в растворителе 1:2 и наносится краскопультом через 30 минут после укладки раствора. Эта пленка предотвратит быстрое высыхание слоя, тогда укрывной материал не требуется.

Деформационные швы нарезают спустя 48 часов твердения бетона

Необходимо предусмотреть устройство деформационных швов. Для этого проводятся пропилы бетона фрезой на глубину на 1/3 от толщины слоя.

Гидроизоляция

После трамбовки подложки или устройства жесткого слоя приступают к монтажу гидро-, пароизоляции. Для устройства промышленного пола по грунту достаточно использовать плотную п/э пленку, толщиной 150-200 мкм.

Материал настилается внахлест 15-20 см, с последующей проклейкой стыков водостойким скотчем. Допустимо укладывать изоляцию в два слоя. Обязателен заход на стены и контроль качества укладки по углам.

В качестве альтернативного материала можно использовать битумно или битумно-полимерные мастики (жидкая, рулонная гидроизоляция). Материал укладывается или наносится в 3-4 слоя.

Чтобы обеспечить защиту от действия химии и агрессивных жидкостей, защита выполняется на основе клеевых мастик и рулонных материалов, для которых характерна химическая стойкость.

Утепление

Требуется применение материалов высокой плотности. Это могут быть плиты экструзионного пенопласта или минваты, стекловолокна на синтетической связке (плотностью до 150 кг/м3). Чтобы достичь высокой теплоизоляционной эффективности выполняется слой, толщиной от 50 мм. Оптимально – 100 мм. Плиты и маты укладывают насухо так, чтобы была обеспечена плотность стыков между ними.

В ряде случаев допустимо использовать кварцевый или керамзитовый песок. Материал рассыпают слоями, разравнивают и уплотняют. В местах примыканий устраивают зазор не менее 2 см. Он заполняется лентой из звукоизоляционного материала, например, пенополиэтилена, пенополиуретана (демпферная лента).

Вторая черновая стяжка армированная (прослойка)

Раствор укладывается по уложенной стальной арматурной сетке. Размер ячейки 10*10 см. Материал усилит прочность готового пласта. Бетон должен быть рассчитан на нагрузку 30 МПа. Минимальная толщина слоя – 100 мм. Чтобы усилить запас прочности в рецептуру можно вводить металлическую фибру длиной 50-80 мм, d 0.3-1 мм. При этом бетон должен содержать максимально крупный заполнитель – 20 мм.

Рекомендовано предусмотреть нарезку деформационных швов, которые должны совпадать со швами подстилающего слоя, с осями колонн, с границами слоя арматуры. Ширина швов принимается за 3-5 мм, глубина – 1/3 от толщины покрытия.

Чистовая стяжка

Стяжка может быть реализована в монолитном и сборном варианте. В промышленных условиях наиболее востребована первая технология. Для монолитной стяжки допустимо применять бетонные, растворные смеси, в том числе на основе гипса и асфальтобетона. Если принято решение о заливке бетонной стяжки, крупным заполнителем выступает гравий или щебень фракции 5-15 мм, портландцемент М500.

Готовая стяжка может быть подвергнута дополнительной обработке (шпатлеванию, затирке, упрочнению)

Толщина слоя может варьироваться от 30 до 50 мм. Для устройства самовыравнивающихся систем рекомендовано использовать сухие смеси заводского изготовления.

Напольное покрытие

В качестве финишного слоя применяют наливные полимерные полы, специальные краски для производственных помещений, акриловые, полиуретановые и эпоксидные составы. Последнее решение лучше задействовать в производственных помещениях с повышенными требованиями к чистоте. Чтобы уменьшить скользкость обеспечивают текстурированную, шероховатую поверхность. Если в помещении будет установлено электрооборудование, устраивается антистатичный пол. Толщина зависит от механических нагрузок.

Перед нанесением покрытия поверхность фрезеруется или обрабатывается дробеструйными установками. Деформационные швы, которые были устроены ранее, предварительно заполняются эпоксидной шпатлевкой. Рабочий состав наносится на бетон методом налива или по послойной технологии. Лицевые слои обрабатываются игольчатым валиком, — прокатка необходима для удаления вовлеченных пузырьков воздуха.

Используемые материалы должны иметь санитарно-эпидемиологическое заключение, сертификаты по пожарной безопасности.

Особенности устройства промышленных полов для высоких нагрузок

К подобным помещениям относятся производственные цеха (по изготовлению мебели, пластика, резины, целлюлозы, бумаги), ангары, парковки, стоянки. Такие полы должны справляться с интенсивными нагрузками, поэтому для работы привлекаются более прочные материалы. Технология содержит дополнительные этапы.

Структура промышленного пола с высокими эксплуатационными нагрузками:

- черновая армированная стяжка – тут необходим армированный бетон прочностью 35 МПа. Армирование может быть реализовано при помощи металлической фибры, введенной в раствор или при помощи сетки с размером ячейки 10*10;

- гидроизоляция – укладывается два и более слоя рулонной гидроизоляции или три слоя жидкой мастики. Оптимально применять полимер-битумные или битумные материалы;

- вторая армированная черновая стяжка – применяется бетон прочностью 35 МПа. Толщина не может быть меньше 150 мм. Раствор замешивается с крупнофракционным наполнителем. Требуется уплотнение вибраторами;

- чистовая стяжка – выполняется на основе цементно-песчаных растворов высшей марочной прочности;

- напольное покрытие – слой должен обеспечить высокую прочность, потому выполняется на основе эпоксидных составов с кварцевым наполнителем.

Укладка чистовой стяжки ведется после схватывания предыдущего слоя. Толщина – 30-50 мм

Особенности устройства промышленных полов со сверхвысокими нагрузками

Сверхвысокие нагрузки присутствуют в цехах по производству тяжелых машин, судо-, авиастроения, на рампах, на предприятиях металлообработки. Тут присутствуют статические, ударные и вибрационные, шумовые нагрузки от автоматических линий, станков, оборудования.

Для устройства полов применяются сверхпрочные бетоны, специальные добавки. В обязательном порядке проводится армирование каждого чернового слоя.

Структура конструкции:

- армированная черновая стяжка – используется бетон прочностью 35-40 МПа. В рецептуру вводятся модификаторы прочности, металлическая фибра. Допустимо вводить фибру от целлюлозного или стекольного производства. Слой стабилизирует грунт и служит основой для гидроизоляции;

- гидроизоляция – выполняется типичным образом, но количество слоев можно увеличить до 3-4-х;

- вторая армированная черновая стяжка – основа – высокопрочный бетона с прочность 40 МПа на сжатие, 1.5 МПа – на разрыв. Толщина – 150 мм. Готовая поверхность должна быть подвергнута фрезеровке;

- специальное напольное покрытие – применяется эпоксидный состав с песчаным наполнителем размером до 1 мм. Толщина – 5-10 мм. Поверхность в обязательном порядке грунтуется.

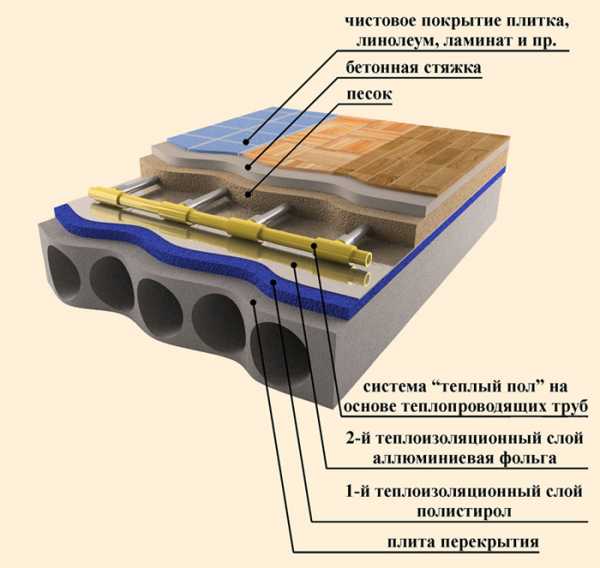

Устройство теплого пола на бетонном основании + перекрытии

Технология реализуется в том случае, если такие нагрузки предусмотрены перекрытием и его несущими элементами. Если нет необходимости в утеплении, система содержит меньшее количество слоев. Если перекрытие расположено над неотапливаемым помещением, теплоизоляции не избежать, — в этом случае материал укладывается на основу.

Промышленные полы, устраиваемые по перекрытиям, должны соответствовать требованиям по звукоизоляции, в соответствии с нормами СниП.

Общая конструкция выглядит так:

- подготовленная основа;

- гидроизоляция, утепление;

- черновая стяжка — этот этап необходим, если плита характеризуется существенными отклонениями, которые не способна перекрыть чистовая стяжка. Основа – раствор из мелкофракционного наполнителя, толщиной 30 мм. Прочность – 30 МПа;

- слой армирования + система теплого пола;

- чистовая стяжка — Толщина слоя – 40-80 мм. Укладка производится стандартным образом, требуется выравнивание и выглаживание.

- напольное покрытие — слой выполняется с применением современных наливных составов в основе которых лежат синтетические смолы, полимеры.

Принципы проектирования

Резонно устраивать напольное отопление в открытой центральной части помещения, свободной от оборудования

Изначально следует определить площадь поверхности и схему размещения труб с теплоносителем. Система теплого пола не должна занимать все помещение, исключаются участки под оборудованием и проч.

Следует рассчитать толщину «пирога». На практике высота конструкции варьируется между 120-200 мм, в зависимости от механической и тепловой нагрузки (торговое помещение, склад, ангар и т.д.). Обязательным является наличие армирующей основы.

Диаметр используемых труб должен составлять не менее 20 мм. Следует привлекать материал с кислородозащищенным слоем, соблюдая шаг укладки 20-22 мм.

Подготовка

Если в помещении есть старая стяжка, ее осматривают на предмет целостности. Поводом к демонтажу могут послужить выбоины, сколы, перепады по высоте, а главное — укладка теплого пола. Работы проводятся с участием бетонорезов, углошлифовальных машин, перфораторов, отбойных молотков. На труднодоступных участках действуют вручную, используя бетоноломы, зубила и молотки.

Если работа ведется по готовому бетонному основанию, его осматривают на предмет повреждений и трещин. Если таковые имеются, проводится ремонт. Важный этап подготовки — выравнивание. Для этого устраивается тонкая сухая стяжка, например, на основе керамзита или традиционная черновая стяжка, толщиной 30 мм.

Пренебрегать качественным выравниванием нельзя, так как все оставшиеся неровности в течение эксплуатации будут провоцировать просадку системы, повреждение финишного покрытия, образование тепловых ям. Далее реализуется монтаж пароизоляции и утеплителя. Это слой п/э пленки, плит минеральной ваты либо стекловаты. Толщина теплоизоляции не должна быть ниже 10 см.

Пренебрегать качественным выравниванием нельзя, так как все оставшиеся неровности в течение эксплуатации будут провоцировать просадку системы, повреждение финишного покрытия, образование тепловых ям. Далее реализуется монтаж пароизоляции и утеплителя. Это слой п/э пленки, плит минеральной ваты либо стекловаты. Толщина теплоизоляции не должна быть ниже 10 см.

Если основание неровное, устраивается выравнивающая стяжка, толщиной 10-15 см, что зависит от механической нагрузки (электрокары, погрузчики). Обязательно устраиваются термошвы, на глубину 5-7 см, — они снимут внутренние напряжения. По периметру помещения и по всем вертикальным конструкциям пускают демпферную ленту.

Разметка труб

Третьим шагом целесообразно провести разметку труб, с учетом мест подключения. Предпочтительно использовать трубы на основе сшитого полиэтилена. Материалы первого поколения оснащены кислородозащищенным слоем и дают высокое качество и надежность. Такие трубы достаточно жесткие, хорошо держат углы. Благодаря тому, что отсутствует алюминиевый слой, можно говорить о высоком коэффициенте удельного расширения. При монтаже обязательно заключение труб в гофру на границе выхода двух сред.

При больших объемах работ удобно работать бухтами до 600 м. Так можно реализовать монтаж различных по длине контуров, не имея при этом стыков. Но, требуется установить коллекторы с расходомерами.

Как определиться с методами регулировки

Первое решение: подача теплоносителя идет непосредственно из магистрали. Рабочая температура – 60-70 градусов. Требуется установка насоса, обратного клапана, накладного температурного датчика. На обратной стороне датчика регулируется включение-выключение системы. По мере остывания теплоносителя, включается насос и в трубы подается новая порция горячей воды.

Подключение системы к центральной тепломагистрали экономически выгодное в виду невысоких финансовых затрат

Второе решение: реализуется система регулировки с монтажом клапана + термостатической головки с выносным температурным датчиком, насоса. Головка с датчиком фиксируются на обратной стороне коллектора. Регулировка происходит путем подмеса горячей воды по мере остывания теплоносителя. В зависимости от установленной температуры, срабатывает датчик, клапан открывается и подается горячая вода.

Третье решение: система регулировки реализуется за счет сборного модуля подвеса. Он монтируется непосредственно перед распределительным коллектором системы теплого пола. Это тоже эффективно, удобно, не очень затратно. Узел размещается в распределительном шкафу, который может иметь внутреннее или наружное исполнение.

Четвертое решение: регулировка происходит за счет трехкодового клапана. Это может происходить вручную или при помощи сервопривода. Последний вариант с жк-дисплеем весьма удобен, но дорог. Обязательным является наличие насоса. Плюс, предпочтительно озаботиться наличием мониторинга температуры за счет погружных термометров. Сэкономить на эксплуатации позволят энергосберегающие насосы. Эта система контроля позволяет автоматически настраивать работу системы теплый пол, что очень удобно, но опять же – дорого.

Дополнительная регулировка температур в каждом отдельном помещении может быть реализована посредством монтажа сервиприводов закрытого или открытого типа. Установка осуществляется непосредственно на коллекторе с подключением терморегуляторов с датчиками температуры воздуха и пола. Это потребует дополнительных финансовых вливаний, но принесет выгоду в процессе эксплуатации.

Схема укладки

На практике схема укладки определяется с опорой на оптимальное расположение контуров отопления и коллекторной группы. Схема должна исключать нахлест труб. Более целесообразным шагом в этом плане становится укладка «улиткой» с шагом 150 мм. Таким образом, обеспечивается равномерное распределение тепла по всей площади. Метод позволяет уменьшить шаг краевых зон до 100 мм. Второй популярный тип – змейка актуален на малых площадях.

Монтаж ведется на арматурную сетку с ячейкой 100*100 мм. Крепление труб может осуществляться любым удобным способом. На готовую систему заливается стяжка. Это проверенная и надежная практика. Толщина стяжки в системе теплого пола – минимум 40 мм над трубой, оптимально – 60-80 мм, если соблюден шаг трубы 150 мм.

Чем плотнее стяжка, тем лучше. Это обеспечит эффективную теплопередачу, по сравнению с более пористыми материалами. За основу предпочтительно взять песчано-цементную смесь. Цемент и песок берутся в соотношении 1:3. В рецептуру вводится фиброволокно 1 кг на 1 куб.м. раствора, пластификаторы.

Не лишним будет озаботиться установкой клапанов автоматического удаления воздуха, так как для теплых водяных полов – это извечная головная боль

Залог длительной эксплуатации – пневматическая или гидравлическая опрессовка системы перед заливкой.

Основные нормы техники безопасности

Устройство промышленных бетонных полов реализуется специализированными бригадами, имеющими лицензию на производство таких работ. Рабочие должны пройти медосмотр, обучение нормам ТБ, мерам пожарной безопасности. Проведение инструктажа фиксируется в журнале под роспись.

При работе с электроинструментом и механизмами создаются все меры по безопасной работе. У оборудования, имеющего пожарную опасность, выставляются соответствующие таблички.

В месте ведения работ выставляют бытовые вагончики, устраивают участки складирования материалов, места приготовления растворов и мастик. Для безопасного замеса требуется обеспечить максимальную механизацию всех процессов.

Оборудование и инструмент

Оборудование и инструмент выбираются с опорой на технологию укладки конструкции.

На стройплощадке потребуется следующее:

- трамбовочные машины – для уплотнения грунта и подстилающих слоев;

- виброрейки или виброплатформы – для уплотнения бетонной заливки;

- гладилка для бетона, заглаживающие, фрезеровальные машины – для выглаживания, обработки поверхности;

- затирочные, шлифовальные машины – для финишной обработки конструкции;

- нарезчик швов – необходим при устройстве деформационно-усадочных швов;

- промышленные пылесосы;

- профили для деформационных швов;

- бетономешалки;

- лопаты, чистая тара, шпатели, правило, уровень.

Стоимость устройства промышленных бетонных полов

Цена на производство работ складывается на основе нескольких статей расхода.

Ориентировочные затраты складываются следующим образом:

- работы по уплотнению грунтов, устройство песчано-гравийной подготовки – от 180 р/куб.м;

- укладка тепло-, гидроизоляционных слоев – от 18 р/кв.м;

- устройство черновых стяжек + армирование – от 1020 р/кв.м;

- устройство напольных промышленных покрытий – от 220 р/кв.м;

- укладка теплого пола – от 480 р/кв.м.

Необходимо принимать во внимание затраты на покупку или аренду оборудования, покупку и транспортировку материалов.

Выводы

Качественное устройство промышленных бетонных полов возможно только с участием профессионалов. Специализированные бригады осуществляют поэтапный контроль, проверяя качество подготовки основания, подстилающих, гидро-, теплоизоляционных слоев. Готовая конструкция будет соответствовать требованиям строительных норм, правил, действующих технических условий.

Процесс устройства промышленных бетонных полов показан в видео:

obetone.com

Промышленные полы - особенности технологии возведения

При ремонте того или иного помещения выбираются строительные материалы, соответствующие его функциональному назначению. Например, для отделки пола в жилой квартире выбор будет осуществляться с учетом декоративной составляющей. А для обустройства полов на промышленных предприятиях особое внимание придется уделить таким качествам, как износоустойчивость, высокая прочность, долговечность, безвредность в эксплуатации, стойкость к ударным нагрузкам и химикатам, а также низкое пылеотделение. Всеми этими характеристиками обладают только промышленные полы — упрочненные бетонированные основания, поверхность которых дополнительно защищается специальными составами.

Сегодня существует несколько технологий устройства подобных конструкций. К каждой из них предъявляются повышенные требования. А все потому, что пол в цеху или на заводе, в складском помещении или лаборатории должен выдерживать различные статические и динамические нагрузки. Важно, чтобы такие полы были устойчивы к высоким температурам, абразивному, термическому и химическому воздействию. При этом нужно обязательно учитывать, что на промышленных объектах работают люди, поэтому нельзя забывать и о декоративных свойствах, а также о безопасности использования того или иного покрытия.

Классификация промышленных полов

Классификацию промышленных полов проводят по нескольким параметрам.

По конструкции несущей плиты они могут быть однослойными и многослойными, армированными и неармированными. Понятно, что однослойные неармированные плиты используются только там, где к напольному покрытию не предъявляется высоких требований.

Отраслевых производств много, и у каждого своя специфика. Поэтому и устройство промпола везде будет разным, хотя основание у такой плиты может быть одинаковым. Практически везде приветствуется поверхность, выполненная из бетона. Но вот финишный слой выбирается с учетом специфики производства. Так, например, в химической промышленности чаще всего используются наливные эпоксидные полы, а в цеху, где хранится транспортное оборудование, целесообразно укладывать сразу несколько конструктивных слоев. В данном случае классифицировать промышленные полы нужно с учетом устройства финишного слоя.

Самое распространенное технологическое решение

Самым распространенным технологическим устройством промышленного пола является бетон. При помощи него создаются очень прочные и практичные половые основания, отличающиеся невысокой себестоимостью, доступностью расходных материалов, а также высокой устойчивостью к любым видам нагрузок и перепадам температур.

Но есть у бетона один существенный недостаток. Со временем верхний слой начинает стремительно разрушаться, а при наличии постоянных механических нагрузок образуется пыль. Для некоторых производственных процессов такое явление недопустимо. Поэтому технологи разработали ряд технологий, позволяющих улучшить технические характеристики бетона и упрочить его верхний слой.

Сегодня существует два метода решения такой проблемы:

- Использовать бетонные полы с упрочненным верхним слоем.

- Покрыть бетон современным полимерным покрытием.

Сделать верхний слой более крепким помогают сухие упрочняющие смеси, в составе которых есть цемент либо песок, а также полимеризующие добавки или мраморная крошка. При помощи специальных механизмов подобные смеси равномерно втираются в поверхность бетона до тех пор, пока она полностью не затвердеет. После этого основание тщательно полируется, в результате чего получается идеально ровная гладкая поверхность, прочная, ударостойкая, износоустойчивая и красивая на вид.

Многие предпочитают не использовать сухие ударопрочные смеси, а применяют полимерные покрытия на основе эпоксидных и полиуретановых смол. Подобный выбор оправдан только там, где предъявляются высокие требования к химической стойкости и прочности поверхности. Стоят такие пропитки намного дороже, да и технологию их нанесения нельзя назвать простой.

Практически все полимерные покрытия являются самовыравнивающимися, но для их нанесения основание пола необходимо тщательно готовить. Наносить полимерные смеси можно только на идеально ровную и гладкую поверхность. Материалы, выравнивающие ее, сами по себе очень дорого стоят. Поэтому на заказчика падает двойная финансовая нагрузка. Там, где использование полимерных полов не оправдано функциональностью помещения, лучше применять технологию упрочнения верхнего слоя сухими смесями.

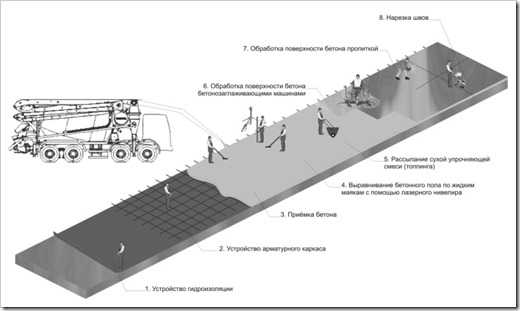

Технология устройства

Стяжка бетонного промышленного пола

Выполнить бетонную стяжку на больших производственных площадях не так уж просто. Ее устройство можно разделить на несколько этапов:

- Нивелирная съемка.

- Лабораторные анализы почвы.

- Установка направляющих основ.

- Армирование.

- Прием бетона.

- Выбор марки упрочнителя.

- Затирка топпинга.

- Нарезка швов.

Рассмотрим особенности каждого этапа.

Нивелирная съемка

В самом начале работ выполняется нивелирная съемка. При помощи нее составляется общая характеристика рельефа грунта. Результаты съемки помогают сделать правильные расчеты, составить проект, заранее заложить необходимый уклон и согласовать с заказчиком основные нюансы с учетом его требований.

Заказчик должен взять на себя обязательства по созданию необходимых условий для заливки бетона. Температура внутри помещения должна быть не ниже +5 градусов и не выше +25. Необходимо добиться полного отсутствия сквозняков.

Лабораторные анализы почвы

Как правило, перед заливкой бетона основание грунта тщательно подготавливается, и укладывается гравийно-песчаная подушка, которая должна иметь определенный коэффициент уплотнения. Его и выдают лабораторные анализы почвы. Если они показывают, что коэффициент уплотнения ниже 1,98, то подушка снова тщательно утрамбовывается.

Установка направляющих

Технология монтажа пола

Когда заливаются промышленные полы, из направляющих профилей сооружаются кассеты, похожие на ячейки. Они монтируются вдоль всего транспортного потока с учетом конструктивных особенностей каждого конкретного здания.

При этом на небольших площадях обязательно нужно оставлять температурные швы. На больших поверхностях приходится учитывать положение колонн, ворот и любых несущих элементов. Направляющие выбираются таким образом, чтобы они могли обеспечить максимальную толщину заливки, а это 60–70 мм. Крепятся профили при помощи электросварки. В качестве основных крепежных элементов выступают металлические анкеры.

Обратите внимание! Если заливка пола происходит в уже готовом помещении, то вертикальные элементы конструкции отсекаются от мягкой демпферной изоляцией, обустраиваемой по всему периметру стеновых конструкций или по окружности каждого вертикального элемента. При необходимости укладывается гидроизоляционный слой.

Армирование

Как правило, подрядчик, производя бетонную заливку, руководствуется проектными требованиями. Если конструкцию пола нужно усилить и создать многослойное основание, выполняется армирование пола. Для этого используется металлическая сетка с ячейками арматуры 30 на 40 см. Вязка сетки производится через ячейку.

Прием бетона

Бетон для промышленного пола

Замешать самостоятельно на месте бетонный раствор в большом количестве крайне проблематично. Куда проще заказать его и принять уже готовым на объекте. Изготавливаются описываемые полы из цемента марки М500. Раствор должен быть приготовлен без солевых добавок, которые улавливают воздух. В противном случае выполнить топпинг поверхности нового основания будет крайне проблематично. После затирки на поверхности обязательно образуется белый налет, избавиться от которого будет невозможно.

Бетон в карту подается вибратором. Виброрельса при этом продвигается с постоянной скоростью 2–3 метра в минуту. Это позволяет предотвратить образование провалов и появление бетонных горбов. После заполнения специальный человек, используя нивелир или контрольную релью, замеряет высоту бетона.

Обратите внимание! Подавать бетон в карту можно небольшими порциями, но интервал принятия между ними не должен превышать 30 минут. Если интервал выдерживать не удается, необходимо выполнить устройство технических швов с их последующей нарезкой.

Выбор марки упрочнителя

Выбор марки упрочнителя осуществляется еще на этапе проектирования. Заказчик формулирует степень механического влияния, указывает на интенсивность механических нагрузок, возможных во время эксплуатации пола. При выборе марки упрочнителя учитываются пожелания заказчика по выбору цвета будущего пола.

Выполнение топпинга

Аппаратное выполнение топпинга

Бетон, разложенный по кассетам, можно обрабатывать топпингом. Его наносят с помощью вагонетки дозатора на свежеуложенное основание. Чем равномернее будет нанесен топпинг, тем качественнее получится новая поверхность. Сначала втирается в бетон первый более толстый слой. Затирание производится специальным диском. Он позволяет поверхности насытиться цементным молочком. После того как оно перестанет впитываться, можно приступать к затирке второго более тонкого слоя.

Двигать диском необходимо строго по диагонали. Такая траектория позволит избежать образования линейных наплывов. Контроль точности производится с использованием двухметровой рельсы. Ее укладывают по трем направлениям.

Если выявляется провал бетонной смеси, он компенсируется вручную. Так же вручную производится обработка стыков. Топпинг помогает закрыть поры бетона, что в дальнейшем предотвратит пылеотделение.

Обратите внимание! Подливание воды при выполнении топпинга значительно облегчает процесс его затирки. Но делать это крайне нежелательно. Излишки воды обязательно приведут к образованию темных пятен на ровной поверхности и ухудшению физико-технических показателей верхнего слоя бетона.

Степень готовности пола определяется по наличию блеска на его поверхности.

Нарезка швов

Нарезка швов в бетоне и их герметизация

Зафиксировать блеск помогает полиакрилатный лак-импрегнат. Он наносится сразу же по окончании полировальных работ. Лак имеет однородную консистенцию, в нем отсутствуют пузырьки воздуха, и он дополнительно предотвращает пересыхание готового основания. Попадая на полированный бетон, это средство препятствует проявлению агрессивных свойств воды, нефтепродуктов, кислот и щелочей.

В течение первого года эксплуатации такого пола могут появиться царапины и сколы. Поэтому целесообразно через несколько месяцев после заливки бетона нанести на всю поверхность еще один защитный слой лака. Это можно сделать валиком или методом воздушного напыления.

Нарезка швов выполняется на вторые сутки после заливки бетона. Ее направление должно полностью совпадать с границами карт или с разметкой технологических стыков. Выполняя нарезку, стоит избегать появления Т-образных линий. Также нельзя производить нарезку линий, образующих острый угол.

Колонны и опорные элементы обрезаются по диагоналям, направленным к оси. Для нарезки применяются специальные инструменты. Перед выполнением последующих работ, связанных с герметизацией швов, поверхность пола необходимо тщательно обеспылить и обработать все стенки тем же лаком. Швы заполняются полиуретановым герметиком. А шпатель или малярная лента сделают швы ровными и эстетичными.

Чтобы свежеизготовленный бетонный пол смог обрести все свои эксплуатационные характеристики, его нужно защитить от любого механического воздействия и дать ему правильно высохнуть. Пол будет готов через несколько недель.

Обобщение по теме

Практически все промышленные полы демонстрируют высокую надежность и долговечность, но только в том случае, если правильно подобран тип финишной обработки многослойной конструкции. При этом важно учитывать наличие и продолжительность воздействия агрессивных сред, температурные условия эксплуатации помещения, существующий порог влажности, режим уборки объекта, сложность рельефа грунта и установленные сроки выполнения работ по заливке бетона.

Автор: Руслан ВасильевПоделиться материалом:

Комментарии и отзывы к материалу

polmechty.ru

Монтаж промышленных полов. Узнайте о том, как организовать сверхнадёжное напольное покрытие.

Промышленные полы, как правило, организовываются в помещениях, где на поверхность пола осуществляется большая нагрузка. Речь идёт в основном о производственных помещениях, стоянках транспорта (в том числе и для грузового), складских помещениях и т.д. Постольку-поскольку промышленные полы выполняются из бетона, то и ресурс подобной конструкции получается весьма высоким.

Производители промышленных полов располагают отработанной технологией создания практически на любом объекте. О том, из каких этапов состоит создание промышленного пола, читайте ниже.

Обязательное армирование

Как уже было сказано выше, главным материалом пола выступает бетон. По факту бетон представляет собой композит. По прочности на сжатие вряд ли с ним может сравниться любой другой аналог (сравнение осуществляется в одной ценовой категории строительного материала).

Однако, в случае, если нагрузка будет прилагаться под другим вектором. Весьма вероятно возникновение трещин. Трещины – это главные факторы дальнейшего разрушения пола. Именно по этой причине производитель обязан свести вероятность растрескивания пола к абсолютному минимуму.

Отчасти это достигается благодаря однослойному армированию. Для его организации используется арматурная конструкция, выполняемая из арматурного прутка, диаметром в 10 мм.

Но этого недостаточно, чтобы полностью исключить возможность появления трещин в процессе создания пола.

Этапы формирования напольного покрытия

Далее представлены основные этапы создания промышленного пола:

- заливка подготовленной конструкции бетоном;

- качественное разравнивание;

- нанесение упрочнителя;

- заглаживание;

- нанесение специализированного лака;

- выполнение расширительных швов.

Крайне важно осуществлять заливку бетона таким образом, чтобы отдельные сектора пола не успевали схватываться. В особенности это правило действует в отношении больших площадей.

Логистике бетона уделяется огромное значение. Рекомендуем предварительно найти ответственных логистов и максимально близко расположенный бетонный завод.

Выравнивание и заглаживание выполняется посредством специализированного оборудования (виброрейка, лопостные машины и т.д.) Наносить лак на ещё не высохший до конца бетон также очень важно. Он не позволит верхнему слою пола пересохнуть и растрескаться. Расширительный шов выполняется для нивелирования рисков растрескивания летом (бетон расширяется от повышенной температуры воздуха). Сам шов заполняется полиуретаном.

В видео демонстрируется монтаж промышленных полов профессионалами:

По материалам: https://artana.com.ua/

Tweetdomkrat.org

бетонные, наливные, виды, достоинства, недостатки, технология нанесения, фото, видео

Список помещений, в которых могут применяться промышленные полы, достаточно обширный  На сегодняшний день в строительных магазинах представлено колоссальное число вариантов традиционных покрытий для пола: линолеум, ковролин, ламинат, ПВХ плитка, пробковые полы, керамическая плитка. Но в промышленных помещениях применять их нецелесообразно. В них оптимальным вариантом является использование наливных полов.

На сегодняшний день в строительных магазинах представлено колоссальное число вариантов традиционных покрытий для пола: линолеум, ковролин, ламинат, ПВХ плитка, пробковые полы, керамическая плитка. Но в промышленных помещениях применять их нецелесообразно. В них оптимальным вариантом является использование наливных полов.

Представленный тип покрытий получил распространение в России сравнительно недавно, но уже пользуется большой популярностью. Он не похож на остальные покрытия тем, что его не укладывают, а заливают.

Список помещений, в которых могут применяться промышленные полы, достаточно обширный. К ним можно отнести:

- квартиры

- рестораны, кафе

- склады

- паркинги

- холодильные камеры

и многие другие помещения. Наименьшая толщина полимерного пола составляет приблизительно 3,5 мм.

Виды наливных полимерных полов

Существует 4 основных вида наливных полимерных полов. Разберём их главные особенности детально.

Также читайте материалы:

Метилметакрилатные промышленные полы

Данный вид наливного пола зачастую используется в промышленном строительстве, хотя он находит применение и в жилищном строительстве. Главная особенность метилметакрилатного пола — его монтаж возможен даже при отрицательных температурах (до -20 градусов). Отличается от остальных видов полов он тем, что у него повышенная износостойкость и температуростойкость. Он не пропускает влагу и имеет большой срок эксплуатации — в среднем до 50 лет.

Но метилметакрилатный пол обладает и рядом недостатков. Из-за быстрого затвердевания (1–3 часа) невозможно достичь безупречно гладкой поверхности без использования особых инструментов. К тому же он достаточно токсичен, отчего заливать его необходимо в хорошо проветриваемых помещениях.

Главная особенность метилметакрилатного пола — его монтаж возможен даже при отрицательных температурах (до -20 градусов)

Полиуретановый пол

Подобная разновидность покрытия редко применяется в жилых квартирах, часто – в бассейнах, выставочных и торговых залах. Монтаж делается при температуре выше + 1 градуса. Поверхность обладает пластичностью, что позволяет достичь максимально ровного высыхания. Также она имеет высокие звукоизолирующие свойства и отличается простотой монтажа.

К минусам можно отнести то, что пол невозможно использовать на открытых пространствах. Свежий раствор имеет насыщенный неприятный запах (необходимо проветривание).

Поверхность полиуретановых полов обладает пластичностью, что позволяет достичь максимально ровного высыхания

Эпоксидный пол

Используется чаще всего в лабораториях. Как и все наливные полы, он не имеет швов и стыков, обладает значительной прочностью и виброустойчивостью. За счёт присутствия поверхностной плёнки на нём не накапливается пыль. Поверхность долговечна, а достаточно простой монтаж позволяет залить подобный пол даже неспециалисту. Но есть существенный минус — хрупкость, возможно появление сколов и трещин, царапин.

Эпоксидный пол используется чаще всего в лабораториях

Цементно-акриловый пол

Представленное покрытие создано специально для пищевой промышленности. Оно имеет большую износостойкость, не скользит, может быть использовано как внутри помещения, так и снаружи. Единственный минус — достаточно трудоёмкий монтаж.

Представленное покрытие создано специально для пищевой промышленности. Единственный минус - достаточно трудоемкий монтаж

Технология нанесения

Для того чтобы достичь безупречно гладкой поверхности, следует доверить заливку полимерных полов специалистам. К тому же, монтаж каждого вида различается друг от друга и требует использования специальных инструментов.

Установка полимерных полов происходит в несколько этапов.

- Во-первых, нужно тщательно отшлифовать поверхность основания и удалить всю пыль, при необходимости — обезжирить, это производится для наилучшего сцепления полимерного пола с основанием.

- После этого наносится слой грунтовки для закрытия пор в основании.

- Третий этап — нанесение базового покрытия, представляющего собой слой одного из четырёх видов полимера.

- Конечный этап - финишный слой, который устанавливает цвет полового покрытия. В конце все швы непременно обрабатываются герметиком.

Для того чтобы достичь безупречно гладкой поверхности, следует доверить заливку полимерных полов специалистам

Особенности бетонных промышленных полов

Большой популярностью пользуются и промышленные полы из бетона. Они выдерживают огромную нагрузку и часто применяются на складах. Стоимость таких полов несколько ниже, чем наливных, но производить их установку должны специалисты, иначе поверхность не получится ровной, что очень важно.

К заливке бетонного пола для промышленных предприятий предъявляются высокие требования. Раствор должен быть качественным, а полученная поверхность – прочной, без слоя пыли. Для этого необходимо проведение дополнительных работ, которые позволят закрепить раствор.

Раньше для этого активно применяли железнение – нанесение цементных растворов. Теперь указанный способ не так актуален. Современные строители используют топинги и специальные цементно-полимерные составы. Их вносят в полуготовый бетон, а результат их применения просто восхитительный.

Особенности заливки наливного пола своими руками (видео)

polaremont.ru