Плазменная резка металла и видео инструкция. Установка плазменной резки металла

Резка металлолома плазмой

Плазма является высококонцентрированным источником тепловой энергии, которая с успехом применяется для разделительных операций с различными металлами. Во многих случаях резка плазмой считается более эффективной технологией разделки металлолома, поскольку не нуждается в кислороде и горючих газах, а также позволяет эффективно разделять металл в различных условиях своего применения.

Мобильная установка для резки нержавейки

Сразу хочется сказать о плюсах такого оборудования, как мобильная ручная плазморезка, применительно к теме — лома и ломозаготовки цветных металлов, а конкретнее лома нержавейки.

Часто в металлолом идут емкости из нержавейки — это могут быть обычные пивные кеги (которые необходимо утилизировать — порезать и превратить изделие в лом), другие емкости — ж/д цистерны из нержавейки, пищевые емкости, огромные цистерны на химических заводах и другое. Все эти емкости необходимо демонтировать на месте, «покрошить» для перевозки. Для резки таких изделий обычное оборудование, которым режется черный лом — кислород и пропан, не подойдет, т.к. нержавеющая сталь относится к жаропрочным сталям и температуры кислорода с пропаном будет недостаточно. В этом случае на помощь придет мобильная установка плазменной резки.

Мобильная установка плазменной резки

С ее помощью легко можно резать нержавейку толщиной до 5мм, если требуется работа с более толстыми листами, то нужно подбирать под каждую задачу свою установку. Т.к. как оборудования подобного рода имеет высокую цену, то для начала (для демонтажа единичного объекта, где требуется порезать емкости) лучше поискать плазморезку в аренду.

Конечно, резка емкостей из нержавейки это не единственное преимущество плазменной установки, скорость резания, работа с более толстыми листами металла — вот основные преимущества «плазмы».

Но есть и недостатки — это массивность дополнительного оборудования, а также обязательное наличие компрессора, в некоторых случая резка плазмой будет обходиться дороже, поэтому, если есть возможность, то дешевле будет резать обычным резаком — кислородом.

Видео — как работает установка для ручной воздушно-плазменной резки металла:

Принцип резки металлов высококонцентрированной плазмой

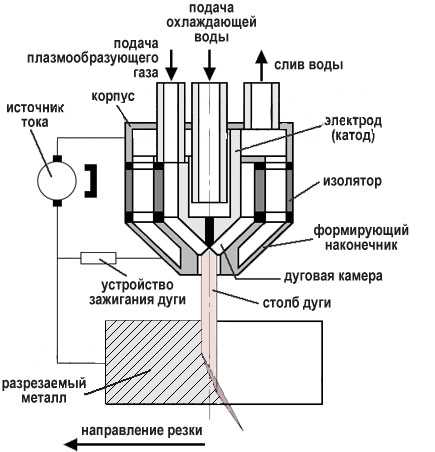

Для локального повышения температуры в зоне плазменного столба необходим мощный источник энергии (им в большинстве типов промышленных установок является обычный сварочный генератор и концентрированный поток окисляющего газа), а также герметичный объём, где возбуждается разряд.

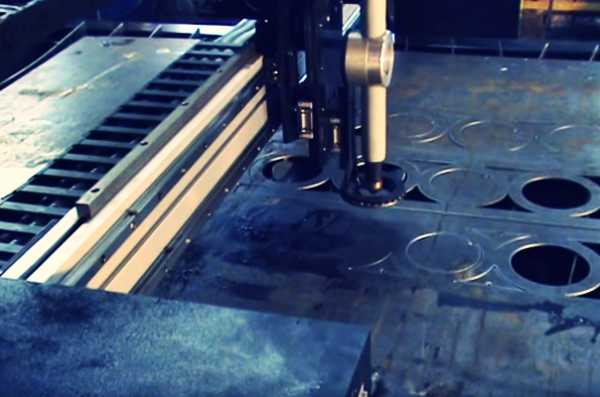

Последовательность резки металла при газовой и плазменной резке разная. В первом случае резак имеет в своём составе две коаксиально размещённых трубы. Через одну из них – внешнюю – под большим давлением прокачивается инертный газ (это может быть аргон или двуокись углерода), задача которого – сжать поток пламеобразующего газа – кислорода, который в это же время подаётся по внутренней трубе плазмотрона. Такая конструкция ограничивает неконтролируемое распространение пламени по разделяемой поверхности, повышает энергетические характеристики источника тепла, и исключает оплавление кромок разрезаемого фрагмента лома. В стационарных аппаратах современного типа перемещение инструментальной головки может программироваться, в зависимости от конфигурации исходного изделия. Резка на плазме при помощи плазменных резаков переносного типа производится перемещением инструментальной головки самим оператором.

Принцип плазменной резки металла

В электрических плазмотронах сжатие столба дуги производится поперечным потоком среды-диэлектрика (чаще всего ею является индустриальное масло, хотя может быть и вода). Для создания больших давлений, которые достигают 5…10 ат, в комплектацию электрического плазмотрона входит также соответствующая насосная установка. Это снижает компактность оборудования, поэтому плазменные резаки с применением электрического дугового разряда применяются на специальных участках, для разделки особо крупногабаритных фрагментов лома (размерами более 200 мм). Их преимущество – высокая производительность процесса, которая достигает по стали 20000 мм3/мин, а при пониженных требованиях к точности – и 40000 мм3/мин.

Технология плазменной резки

Для резки лома чугуна, алюминия и других цветных металлов постепенно приобретает распространение технология мультиплазмирования, для которой характерно возбуждение электрического разряда в водной или спиртсодержащей среде. Соответствующие аппараты отличаются компактностью, однако требуют высококвалифицированного обслуживания и настройки.

Независимо от конструкции, аппарат для резки металла плазмой создаёт в рабочей зоне локальные температуры от 6000 до 200000С, чего достаточно не только для размерного плавления наиболее тугоплавких металлов, но и для размерного испарения частиц, которые выносятся потоком среды из зоны разделения. Скорость потока при этом достигает 500…1000 мс.

Конструкции и работа плазменных резаков

Основным узлом газовых плазменных резаков является инструментальная головка. Она включает в себя:

- Защитный внешний кожух их жаропрочной стали.

- Сопло (в комплект к аппаратам входит несколько конфигураций, которые используются для плазменной резки различных профилей).

- Охлаждающий узел, которым предотвращается перегрев катода.

- Охладитель рабочего сопла, исключающий его тепловую деформацию, особенно при длительной резке.

- Трубопроводы для подачи инертного и плазмообразующего газов.

Для стационарных установок плазменной резки в конструкции предусматривается подвижный стол, на котором закрепляется разрезаемый фрагмент металлолома. Такой стол имеет программируемое перемещение с задаваемой точностью и производительностью резки.

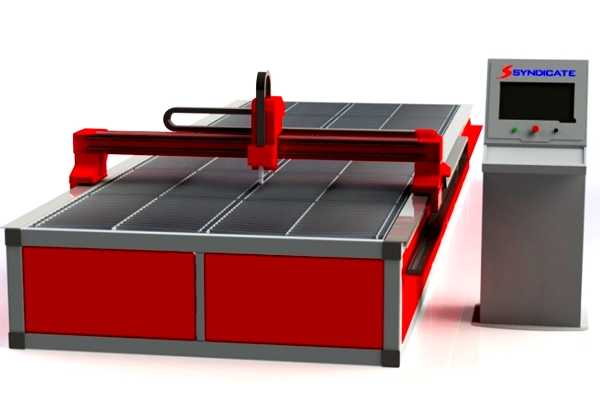

Стационарная плазменная установка

Все электрические дугоплазмовые резаки являются устройствами прямого действия, в которых возбуждаемая дуга включается в общую электрическую цепь. Безопасность их применения обеспечивается надёжной термоизоляцией токоведущих элементов установки от прочих деталей оборудования. В качестве материала электрода используется графит марок МПГ иди ЭЭГ, хотя при малых требованиях к точности может применяться и медь. При постепенном повышении тока дуги происходит ионизация межэлектродного промежутка, и образующаяся плазма производит размерное разделение металла. Сам процесс протекает в переносной герметизированной камере, которая перекрывает всю зону разделения, и препятствует снижению рабочего давления прокачиваемой рабочей среды. При понижении давления точность такой резки заметно снижается, а сам процесс превращается в размерное плавление металла. Поэтому рабочее давление прокачки не может быть менее 3…4 ат.

Электродуговая резка плазмой – единственный способ резки лома твёрдых сплавов

Электродуговой ручной плазменный металлизатор

Качество ручной плазменной резки зависит только от квалификации и выносливости оператора. Поэтому для облегчения условий его труда такие аппараты снабжаются комплектом переносных упоров. Упоры устанавливаются на сопло, вследствие чего отпадает необходимость в том, чтобы держать резак навесу.

Для работы плазменных резаков, использующих газовый способ инициирования плазмы, необходимо непрерывное поступление инертного газа (чаще – азота), при помощи которого из зоны реза удаляют грат и застывшие частицы металла. В качестве источника подачи таких газов используются либо баллоны, либо стационарная магистраль.

Все плазмотроны работают от электрического источника постоянного тока. Исключение составляет резка лома алюминия, которая ведётся на переменном токе.

Видео — как режет аппарат плазменной резки Aurora PRO Airhold 40:

Технические характеристики аппаратов плазменной резки

Ниже приведены сравнительные характеристики газовых плазменных резаков, способных разделять фрагменты лома чёрных и цветных металлов:

| Модель | Способ возбуждения разряда | Наибольшая толщина резки, мм | Напряжение питания, В | Наличие компрессора | Мощность, кВт | Длинга шлинга, м | Рабочий ток, А |

| Сварог CUT70 | Инвертор | До 20 | 380 | — | 9,5 | 1,5 | 20…60 |

| FUBAG 65T | Выпрямитель | До 30 | 380 | — | 6,8 | 6 | 20…65 |

| BRIMA CUT120 | Выпрямитель | До 40 | 400 | + | 18,0 | 3 | 20…120 |

Для выбора подходящей модели плазмотронов, реализующих электрический способ возбуждения дуги, можно воспользоваться данными следующей таблицы:

| Тип | Наибольшая толщина резки, мм | Напряжение питания, В | Рабочий ток, А | Потребляемая мощность, кВт |

| Telwin Plasma 34 | До 6 | 220 | 5…25 | 6,5 |

| DecA PAC1235 | До 12 | 220/380 | 5…35 | 4,0 |

| HyperthermHPR800 | До 160 | 380 | До 40 | 24,0 |

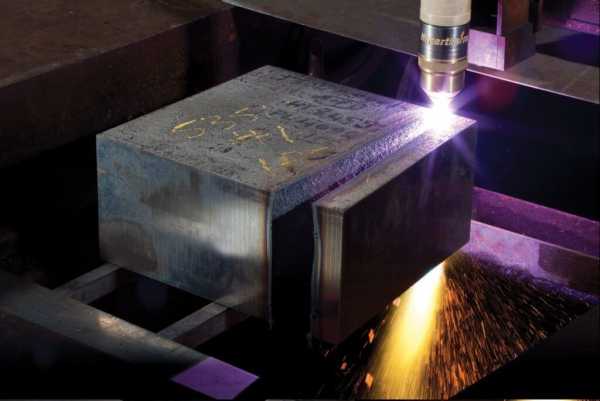

Установка плазменной резки HyPerformance HPR400XD и брусок толщиной 140 мм

xlom.ru

строение и принцип работы, плюсы

Среди множества способов раскроя, плазменную резку металлов называют в числе наиболее популярных. Технологию поддерживает специальное оборудование – плазморезы с числовым программным управлением.

Их широко используют во многих отраслях. При помощи этой машины точно, эффективно производятся элементы строительных металлоконструкций, детали для различного оборудования, компоненты сельхозмашин, металлические двери, стеллажи учреждений торговли; вентиляционные устройства в промышленности, множество другой продукции.

Строение и принципы работы

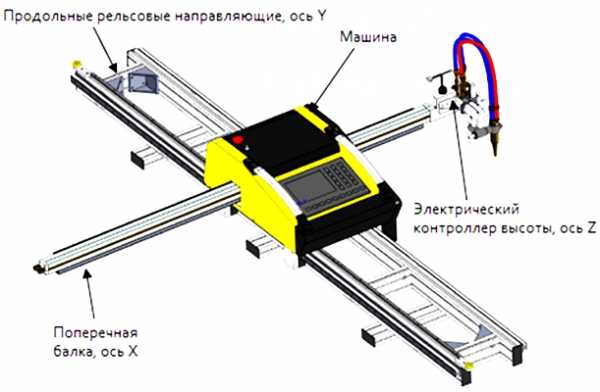

Плазменный станок с ЧПУ представлен различными моделями, которые отличаются по типу устройства, схемой управления и методом подачи материала. Но у них обязательно наличие таких составляющих:

- плазмотрон с системой подачи газового вещества;

- поворотная поверхность рабочего стола для облегчения установки металлолистов;

- механизм передвижения резака и система магнитных креплений;

- датчик контроля для управления высотой горелки над поверхностью заготовки;

- профильная рельса и по обе стороны от нее две зубчатые рейки;

- системы ЧПУ.

Плазморез отличается простым принципом работы. Поступивший на резак поток воздуха с определенным давлением, соприкоснувшись с электродом, приобретает температуру, максимум, до 30 000˚ С. У ионизированного воздуха возрастает электропроводность.

Как итог, металл расплавляется от контакта с направленным потоком раскалившегося воздуха или газовой смеси (это и есть плазма), и отрезанная часть отбрасывается, благодаря давлению. Так проходят процессы плазменной резки металла с ЧПУ. Обработав программу, заданную оператором агрегата, аппарат, используя плазму, режет листы металла самостоятельно, а участие людей в процессе – минимальное.

Эксплуатационные преимущества аппарата

Станок плазменной резки металла с ЧПУ владеет некоторыми преимуществами:

- рабочие операции по раскрою металлических листов сложной конфигурации выполняются с уникальной точностью;

- плазморез отличается низким потреблением электроэнергии, не нуждается в дополнительных устройствах и финансовых затратах. Производственные издержки снижаются, а рентабельность возрастает;

- аппарат имеет высокую производительность плазменной резки ЧПУ. Ни одно устройство, занимающееся раскроем металлов (кроме лазера) неспособно достичь аналогичной скорости, какая есть у плазмореза. Этим обусловлено его промышленное применение для выпуска массовой продукции;

- аппарат удобен в эксплуатации и прост в обслуживании;

- устройство способно разрезать плазмой листы всех металлов, низколегированных и углеродистых сталей, чугуна толщиной от 0,5 до 150 мм, обеспечивая чистоту среза. Дополнительная обработка торцов раскроенных заготовок не нужна;

- плазморезы, работающие без выделения газа и открытого огня, — безопасны;

- есть функция автоматического определения толщины листа металла.

Недостатков у данного оборудования практически нет. Но их не используют для раскроя листов высоколегированной стали с толщиной, превышающей 10 см, а также титана.

При грамотном регулярном обслуживании, можно гарантировать плазморезу большой срок службы. О специфике, периодичности его выполнения можно узнать из видео материалов.

Особенности процесса резки

Пользуясь плазморезами, надо учитывать их технические характеристики, химсостав применяемых смесей, параметры изделий, особенность их обработки.

Если у листов небольшая толщина (до 1см), достаточно будет иметь температуру маломощной плазменной дуги. Заготовки с большей толщиной можно кроить, добавочно стабилизировав дугу. Когда же толщина превышает 10 см, нужны плазменные установки, которые в состоянии сформировать дугу с более мощным воздействием.

Много значат виды источника. Для тонколистовой стали до 6 мм достаточно иметь небольшой ток. Чтобы обрабатывать листы, вдвое толще, понадобится источник с высоким уровнем тока. Когда же источник тока окажется более слабым, участки срезов будут иметь отложения шлака.

Ответственного подхода требует выбор составов, которыми обрабатывают заготовки, готовят их к раскрою. Обычно это смеси, содержащие аргон, азот и водород, в случае с медными сплавами, предпочтение отдают водороду. А вот при разрезании изделий из латуни, алюминия наиболее приемлемо сочетание таких элементов, как азот и водород.

Экономичными считают станки плазменной резки, технологический процесс на них по раскрою стали, алюминия или меди производится с применением воздуха.

Существуют модели плазморезов, которые способные разрезать несколько листов за один прогон. Когда же настрой на особое качественное резание, применяются плазмотроны на кислороде.

Что касается стола машины, под ним расположена система удаления частиц дыма, отходов металла. За резкой металлических листов осуществляется контроль со стороны ЧПУ блока. ПО (в корректном русском переводе) отслеживает процесс укладки их на стол в оптимальном режиме, производит расчет затрат времени, количества деталей, составляет отчеты.

А что в обзоре плазморезов

На предприятиях различных отраслей используют:

- стационарные модели, среди них есть машины портального; шарнирного; консольного типа для резки металла при помощи плазмы;

- мобильные или переносные такого же предназначения (вертикальная плазменная резка), оборудованные системами ЧПУ.

Сегодня несложно сделать выбор плазменного станка, — есть много производителей, специализирующихся на изготовлении устройств подобного рода. Ассортимент представлен отечественными и зарубежными моделями. Назовем и кратко охарактеризуем хотя бы некоторые из них:

- Установка PlasmaCut от российской компании Юнимаш ориентирована на то, чтобы ее применяли на предприятиях среднего и малого бизнеса. Источник плазмы Hypertherm – из числа наиболее технологичных, в наличии механизм FOCUT, осуществляющий контроль за высотой резака, мощные ШД. Управлять ним можно дистанционно, посредством USB и Ethernet, со стойки, на которой смонтирован пульт управления.

- Станок IGNIS для плазменной резки с ЧПУ (Россия) представляет несколько модификаций – IGNIS 2500, 3000 и 6000 с разными габаритами, мощностью плазмообразующего источника и грузоподъемностью. Все они рассчитаны на применение при толщине металла 28 мм, имеют стабильный спрос и применимы в техническом оснащении небольших по масштабу работы мастерских, предприятий.

- Powermax считается машиной уникальных свойств, способной выполнять плазменный раскрой изделий, различных по виду и форме.

- PlasmaBox – отличный станок из серии многокоординатных, имеет четыре ШД, работающих с разными мощностями.

- РВ 6000, РМ 3000, PS 2500 – агрегаты, выполняющие нарезку заготовок с разной длиной и толщиной.

Все эти высокопроизводительные станки пользуются системой ЧПУ фирмы AMN. В некоторых моделях для применения в промышленности, плазмотрон охлаждается принудительно под воздействием жидкости, у остальных охлаждение – естественное воздушное.

Замолвим слово и о труборезах

Очень популярны и труборезные станки, которые можно отнести к группе портальных. Например, для резки труб применяют Автом-3 с плазменным резаком. Его скорость в несколько раз превышает аналогичный показатель газового резака. Наиболее востребованы станки плазменной резки, рассчитанные на раскрой стальных труб, с толщиной стенок 38-40 мм. Они способны резать трубу достаточно быстро, и ее отрезки будут с ровными краями.

Если нужно разрезать трубы диаметром от 100 до 315 мм из нержавейки или малоуглеродных сортов стали (при толщине до 2 мм), которые будут применяться в монтаже систем промвентиляции, наиболее эффективен труборез ТВ-30. Он способен работать в режиме ручного управления или автоматического, имея систему ЧПУ. Плазменным оборудованием этого типа можно пользоваться от сети с напряжением 380 В, с давлением подаваемого сжатого воздуха выше 0.6 МПа.

Достижения высокой точности послужит труборез с ЧПУ Vanad Miron. Технологические операции по резке труб выполняются автоматически, обязательно наличие температуры +5 – + 40˚С и вытяжной вентиляции.

Труборезный станок способен выполнять некоторые подготовительные действия при подготовке поверхности: зачищать сварочные швы, снимать фаску и разделывать кромки. У него есть возможность резать, помимо круглых, трубы квадратного или прямоугольного сечения.

Труборезную установку переносного типа использую при выполнении работы в труднодоступном месте в случае малосерийных заказов. Например, у плазменных станков Титан ПИПР 15-5 есть однофазный инвертор, выполняющий воздушно-плазменную резку, здесь применяется контактный способ дугового зажигания.

А если сделать плазменный станок самому

На станке с ЧПУ для плазменной резки металла можно сделать много полезных вещей. В нем заинтересованы небольшие мастерские по изготовлению металлических дверей. Но стоит это оборудование (особенно импортные варианты) — недёшево, поэтому некоторые домашние мастера стремятся его собрать самому из частей труб квадратных сечений.

Важно знать, что агрегат, несложный по конструкции, сделать без знаний и умений невозможно. Особенно сложно собрать сам плазмотрон. Но составляющие части аппарата и ЧПУ для управления станком реально приобрести отдельно в специализированных онлайн-магазинах.

Хотя возможны варианты электромагнитной и фотоэлектронной систем управления, но именно плазменные станки с ЧПУ способны обеспечить наиболее точную и быструю работу. Домашнему умельцу, заинтересованному в оборудовании, предстоит также собрать систему подачи газа, добиться высокой точности позиционирования, чтобы в полной мере пользоваться возможностями этого аппарата, предусмотренными его техническими характеристиками.

Заключение

Плазомрез с программным управлением для раскроя металла в листах и труб, работающий в бесперебойном цикле, — с очень большими возможностями. К станку у многих особое трепетное отношение. Но все модели, которые поставляются российским потребителям, — весьма просты в эксплуатации и обслуживании. И научиться работать на них смогут люди, имеющие спецподготовку по профилю металлообработка.

vseochpu.ru

виды и принцип действия, устройство плазмотрона, видео технологии резки плазмой

Еще совсем в недалеком прошлом для того, чтобы разрезать металл, приходилось прибегать к совершенно неудобным громоздким аппаратам, работающим на газе. При этом такие резаки не всегда могли справиться с поставленной задачей. На сегодняшний день как на небольших предприятиях, так и на промышленных объектах широко используется плазменная резка, с помощью которой можно максимально точно обработать металл любой конфигурации и толщины.

Принцип действия плазменной резки

Плазменная резка – это разделительная обработка металла с помощью термического процесса. Роль режущего инструмента здесь играет струя низкотемпературной плазмы.

Принцип действия плазменного аппарата:

-

Между разрезаемым металлом и электродом или соплом плазмотрона создается электрическая дуга с температурой в 5000С.

Между разрезаемым металлом и электродом или соплом плазмотрона создается электрическая дуга с температурой в 5000С. - В сопло под давлением поступает газ, за счет чего температура электрической дуги повышается до 20 000С.

- Газ ионизируется и преобразуется в высокотемпературный газ или низкотемпературную плазму.

- От нагретой дуги возрастает ионизация, и температура газовой струи повышается до 30 000С. Во время этого процесса поток плазмы обладает высокой теплопроводностью и ярко светится.

- Плазма со скоростью в 500–1500 м/с проистекает из сопла, попадает на подготовленный металл, разогревает его и плавит в месте разреза.

Более наглядно процесс резки металла с помощью плазмотрона можно посмотреть по видео.

Виды плазменной резки

Плазменная резка металла бывает нескольких видов:

-

Простая. При таком способе используется электрический ток и воздух. Длина электрической дуги во время такого процесса ограничена, поэтому при толщине листа в несколько миллиметров обработка поверхностей сравнивается с резкой лазером. Простой способом применяется для обработки только мягкой или низколегированной стали. При разрезе материала заусенцы не образовываются, кромка остается ровной. Иногда вместо воздуха может применяться азот.

-

С применением воды. Во время резки вода используется для охлаждения плазмотрона и защиты среза от негативного влияния окружающей среды. Кроме этого, водой поглощаются все вредные испарения.

-

С использованием защитного плазмообразующего газа. Срез во время такой резки защищен от окружающей среды, поэтому качество разрезания металла увеличивается.

Также резать металл можно с помощью дуги или струи. В первом случае обрабатываемый материал является частью цепи, во втором – дуга образовывается между электродами.

Устройство для плазменной резки металлов

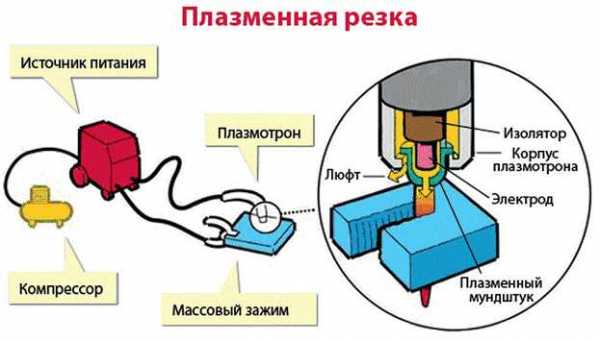

Главным элементом оборудования является плазменный резак, который называется плазмотроном. Его основные составляющие:

-

Электрод, который расположен в тыльной части камеры. Он образовывает электрическую дугу.

-

Сопло отвечает за форму потока плазмы и ее скорость.

-

Термостойкий изолятор расположен между соплом и электродом.

Кроме плазматрона, устройство для резки металла оборудовано:

- компрессором или газовым баллоном;

- источником питания;

- набором шлангов или кабелей, предназначающихся для соединения плазматрона с компрессором и источником питания.

Так как с помощью аппарата работать приходится на весу, рез может получиться неровным. Поэтому для улучшения качества резки рекомендуется использовать подставки или специальные упоры, которые надеваются на сопло.

На видео можно посмотреть, как режется материал с помощью плазмотрона.

Преимущества и недостатки плазменной резки

По сравнению с лазерной резкой, работы по резке металлов с помощью плазмы имеют много достоинств:

- Материал можно точно и быстро разрезать независимо от того, какой он толщины.

- С помощью плазмы разрезается любой металл: тугоплавкий, черный, цветной.

- Аппаратом для плазменной резки можно обрабатывать не только металл, но и другие материалы.

- Плазмотроном легко режутся материалы различной ширины и под углом.

- Во время работ в воздух практически не выбрасываются загрязняющие вещества.

- Изделия получаются практически без загрязнений и с наименьшим количеством дефектов.

- Плазмотроном можно выполнять художественные работы. С его помощью доступна художественная резка деталей, сложная фигурная резка.

- Так как металл перед работой прогревать не нужно, сокращается время прожига.

Все достоинства плазменной резки можно увидеть на видео ниже.

Как и любой аппарат, наряду с преимуществами, плазмотрон имеет свои недостатки:

- необходимость соблюдения правила обслуживания;

- большой шум, создаваемый аппаратом во время его работы;

- толщина разрезаемого металла не должна быть более 10 сантиметров;

- высокая стоимость плазмотрона.

Технология плазменной резки

Перед первым использованием плазмотрона рекомендуется посмотреть видео и изучить, как проходит весь процесс.

- Горелка плазмы размещается близко к краю заготовки.

- Включается кнопка «Пуск». После этого сначала зажжется дежурная дуга, а затем режущая.

- Горелку по обрабатываемому материалу следует вести медленно, с наклоном в 90 градусов.

- С помощью контроля за появлением брызг регулируется скорость разрезания. Если с другой стороны металла брызг нет, то материал полностью разрезать не удалось. Причинами могут быть: неправильный угол наклона горелки, низкий ток, высокая скорость аппарата.

- После завершения процесса горелку необходимо наклонить, так как еще какое-то время будет идти воздух.

Если во время работы по какой-то причине погаснет плазменная дуга, то подачу газа нужно прекратить, затем аппарат заново включить и начать обработку.

Несколько полезных советов

Перед началом работ на аппарате для плазменной резки металла следует тщательно изучить схему подключения и проверить исправность шлангов и кабелей.

Качество резки напрямую зависит от типа и конфигурации сопла. Его диаметр влияет на формирование дуги и скорость ее образования, а также на ширину реза и объем пропускаемого газа или воздуха. Поэтому после применения сопла с правильно подобранным диаметром, можно получить качественный и чистый срез с ровными краями.

Для улучшения режущих характеристик длину сопла можно увеличить, а также его в любой момент можно поменять.

Чтобы в результате работы материал не деформировался, не было заусениц и окалин, необходимо правильно рассчитать ток. Для этого сначала подается высокий ток и делается пара надрезов. По полученному результату будет видно — оставить ток высоким или нужно его снизить.

Конечно, цена на оборудование для плазменной резки достаточно высокая. Однако приобретенный аппарат довольно быстро окупится, поэтому при покупке его стоимость не должна быть определяющим фактором.

Оцените статью: Поделитесь с друзьями!stanok.guru

советы по выбору и использованию

Аппарат плазменной резки применяется для резки и сварки токопроводящих и других металлических материалов.

Используется для термообработки поверхностей, включая закалку металла, отжиг материалов для снижения твердости, зачистки верхнего слоя стали.

Для сварки цветных и черных металлов, а также для иных работ требующих интенсивного концентрированного нагрева твердых материалов.

Принцип действия аппарата плазменной резки описывают по следующей схеме: в канале сопла с узким сечением образуется электродуга, которая затем охлаждается под воздействием движущегося по каналу потока водяного пара.

В результате ионизирования пара вырабатывается струя плазмы,– температура теплового источника составляет около 60000.

При резке металла плазменным устройством, обширные участки обрабатываемого материала не накаляются, так как это происходит при разрезании металла кислородным резаком.

Назначение пара заключается в интенсивном охлаждении основных рабочих элементов горелки – сопла и катода, а также в поддержании устойчивости столба разряда тока и выдувки дуги.

Схема снабжения сопла паром представляет собой следующее действие: из резервуара плазменного аппарата пар самотеком проходит по каналам охлаждения в разрядную камеру, затем посредством канала сопла выходит в атмосферу.

Для эффективной стабилизации электродуги и ее оттискивания от стенок сопла, применяют тангенциальную или осевую схему подачи газа.

Виды аппаратов для плазменной резки металла

Отличительные технические характеристики аппаратов для плазменной резки и сварки металла, позволяют их разделить на виды.

На сегодняшний день потребительским спросом пользуются инверторные аппараты и трансформаторные источники резки.

При этом цена каждой конкретной модели зависит от мощности и продолжительности работы оборудования.

Видео:

Инверторные устройства характеризуются легким весом, компактными размерами и небольшим потреблением энергии.

Минусом использования данного типа аппаратов плазменной резки и сварки является их сверхчувствительность к сбою напряжения, из-за чего цена на подобные отечественные аппараты сравнительно невысокая.

Особенно эта проблема касается фирменных моделей, которые не приспособлены к эксплуатации в условиях наших электросетей.

При этом если из строя выйдет система защиты аппарата, без сервисного обслуживания уже не обойтись.

Кроме того инверторные устройства имеют ограничение по рабочей мощности, которое не превышает 70 А, и небольшой срок включения при большом токе.

Трансформаторные установки для резки и сварки металла считаются надежнее, чем инверторные типы.

Такие аппараты при падающем напряжении теряют рабочую мощность, но не выходят из строя. За счет чего и цена на данный тип плазморезов намного выше.

Трансформаторные устройства имеют высокий показатель продолжительности включения, при этом ПВ может доходить до 100% (при стандартной норме для ручной резки в 70 процентов).

Аппараты применяются для автоматической резки металла с применением ЧПУ.

При этом время беспрерывной эксплуатации плазмотрона намного превышает время функционирования устройства ручной резки.

Минусом трансформаторных установок являются тяжелый вес, большое энергопотребление и габариты.

Трансформаторные аппараты плазменной резки имеют между собой отличия, которые заключаются в разных технологиях охлаждения плазмотрона.

Видео:

Как правило, стационарные установки работают при водяном охлаждении, переносные аппараты – за счет воздушного охлаждения.

Устройства воздушно-плазменной резки имеют компактные размеры и небольшой вес, благодаря чему их можно беспроблемно транспортировать.

Приемлемая цена позволяет приобрести подобные модели для бытовых условий.

Функционирование аппарата воздушно плазменной резки сводится к использованию сжатого воздуха, он необходим для образования плазмы, и охлаждения.

Максимальная толщина металла, с которой воздушно плазменный аппарат может справиться, равняется 50-55 мм.

Рабочая мощность плазмореза составляет 150-180 Ампер.

Как показывает видео, аппарат плазменной резки со встроенным компрессором можно эксплуатировать на любом участке, так как устройство не зависит от пневматической сети.

Оборудование для плазменной резки металла с водяным охлаждением представляет собой мощную установку, способную разрезать твердый материал толщиной от 80 до 100 мм.

Устройства могут эксплуатироваться в составе с комплектом ЧПУ. Более подробно об особенностях их эксплуатации далее в статье и в видео сюжете.

Цена и технические параметры плазморезов

Помимо видов, плазморезы делятся на установки машинной автоматической резки и аппараты воздушно-плазменной ручной резки.

Рассмотрим возможную стоимость и технические характеристики обеих категорий.

Параметры ручных воздушно плазменных аппаратов

Ручной плазморез нашел свое применение в бытовой сфере, его также используют на маленьких предприятиях и в мастерских для вырезки и обработки различных деталей.

Ручной воздушно-плазменный резак не может обеспечить высокую производительность, так как в ходе рабочего процесса задействован труд оператора, который своими руками держит резак на весу и ведет им по линии реза.

В данном случае шов не может получить идеальную ровность.

Чтобы повысить качество результата работ, ручной воздушно-плазменный аппарат для резки дополняют вспомогательным упорным элементом.

Видео:

Упор своими руками одевают на сопло, затем его прижимают к плоскости рабочей заготовки и ведут ручной резак. При этом больше не надо контролировать определенность расстояния между соплом и изделием.

В результате образуется ровный шов, исключающий появление окалин и наплывов. Указанный рабочий процесс можно посмотреть в следующем видео сюжете.

Цена на ручной плазморез устанавливается в зависимости от возможностей аппарата, включая максимальную силу тока и толщину металлического материала, с которой удается справиться ручной модели.

Также на рынке предлагают универсальные модели, которые можно применять как для резки, так и для сварки металлов. Цена на такой ручной плазменный аппарат с дополнительной функцией сварки доходит до 550 $.

Отличить данную модель при выборе позволяет производственная маркировка.

В пример возьмем аппарат FoxWeld Plasma 43 Multi, устройство совмещает в себе:

- Воздушно-плазменная резка, маркировка – CUT;

- функция аргонодуговой сварки – TIG;

- возможность дуговой сварки посредством штучного электрода – MMA.

Параметры аппаратов машинной резки

Установки машинной резки практически всегда дополняют ЧПУ (программное обеспечение).

Станок с ЧПУ функционирует в соответствии с записанной программой, при этом исключается в рабочем процессе участие человека.

Применение установки с ЧПУ позволяет значительно повысить производительность, при этом качество резки аппарат выполняет с идеальной точностью.

После эксплуатации автоматического устройства с ЧПУ нет необходимости дополнительно обрабатывать кромки заготовок.

Оператору достаточно своими руками ввести в ЧПУ специальную схему и установка строго повторит любую геометрическую форму фигуры. Увидеть, как работает такая установка, можно в предложенном видео.

Видео:

Цена на станки с ЧПУ во много раз превышает стоимость ручного плазмореза с функцией сварки.

Оборудование состоит из мощного трансформатора и специальной поверхности, выполненной в виде стола, укомплектованного порталом и направляющими.

Цена на такое устройство с ЧПУ будет зависеть от габаритов и сложности установки. На данный момент цена на аппараты машинной резки с ЧПУ может составлять от 3000$ до 20000$.

Особенности выбора аппаратов по рабочей мощности, скорости и времени резки

Подбор номинальной рабочей мощности аппарата плазмореза рекомендуется проводить с учетом толщины и вида планируемого к обработке металла.

От типа металла будет зависеть тип рабочего потока (воздух или азот), а также величина диаметра сопла.

Если выбранный вами аппарат имеет мощность 60-90 Ампер, его можно будет применять для резки 30-ти мм металла. Данный тип установки доказывают свою пользу во многих промышленных сферах.

С его использованием можно работать в домашних и авторемонтных мастерских.

Для плазменной резки более толстых металлических изделий, рекомендуется выбирать аппарат с рабочей мощностью от 90 до 170 А.

Его применение позволит разрезать 50-ти мм металл.

Выбирая аппарат плазморез, также необходимо обратить внимание на номинальное первичное напряжение и величину силы тока.

Кроме того, стоит определиться с тем, нужен ли для вашей работы аппарат универсального типа, который можно эксплуатировать при разном напряжении.

Как правило, такие устройства можно подключать к любой электросети. Обычно это аппараты зарубежных производителей с функцией Авто-лайн.

Видео:

Упрощенные устройства могут работать только при 220V или 380V, от одно- или трехфазной сети питания.

Показатель скорости резки измеряется в сантиметрах за 1 минуту.

Существуют установки, которые могут разрезать 30-ти мм лист металла в течение 5 минут, в то время как более мощные устройства справляются с этой задачей за минуту.

Также при выборе аппарата для плазменной резки металла смотрят на продолжительность его непрерывной работы. В пример возьмем установку с ПВ непрерывной эксплуатации 60%.

Проценты говорят о том, что аппарат может работать непрерывно 6 минут, при этом для охлаждения ему понадобится 4 минуты.

Как собрать ручной плазменный резак своими руками?

Плазменную резку металла может проводить своими руками человек, не имеющий опыта сварочных работ. Устройство плазменной резки дает возможность помимо металла обрабатывать дерево, керамику или пластик.

Но не всем приходится по карману даже бюджетная цена плазмореза.

Видео:

Найти выход из ситуации можно, выполнив устройство своими руками, все что потребуется — это приобрести сопло и источник питания.

Аппараты плазменной резки, умело собранные своими руками, могут не уступать показателями мощности производственным устройствам.

Рабочим материалом для плазмы послужит воздух, с целью охлаждения берут воду или тосол, которые необходимо залить в емкость блока.

Образование электродуги можно добиться посредством вольфрамового стержня, его делают из сегментов электрода.

Остальные комплектующие элементы можно отыскать в магазине, после чего руководствуясь схемой, собрать все воедино. Дополнить информацию позволит видео материал.

Видео:

rezhemmetall.ru

Станки для плазменной резки металла с ЧПУ в сборе: технические характеристики

Способов раскроя металла существует множество. При этом одним из самых популярных является плазменная резка. По этой технологии можно кроить самые разные металлы и сплавы. Оборудование, предназначенное для плазменной резки, используется сегодня во многих областях промышленности. Очень часто в его конструкцию входит такое современное дополнение, как ЧПУ.

Основные элементы конструкции

Современные станки для плазменной резки металла с ЧПУ отличаются высокой производительностью. При этом они имеют не слишком сложную конструкцию. Основными элементами таких машин являются:

- плазмотрон с системой подачи газа;

- система управления высотой горелки;

- рабочий стол;

- система ЧПУ.

Иногда в таких станках используется только один плазмотрон, а иногда — несколько.

Виды станков

На предприятиях обычно используются стационарные станки с ЧПУ, предназначенные для плазменной резки. Существуют также переносные машины этого типа. Такие станки также часто оснащаются системами ЧПУ. Стационарные модели, в свою очередь, подразделяются на:

- портальные;

- шарнирные;

- консольные.

Вторая разновидность предназначена только для вертикальной плазменной резки.

Достоинства и недостатки

К плюсам такого оборудования, как станки для плазменной резки металла с ЧПУ, можно отнести в первую очередь высокую точность кроя. Управляет горелкой такой машины компьютер. То есть вероятность отклонения от заданной программой траектории движения рабочего инструмента сводится к нулю. На станках этого типа можно выполнять резы любой, даже самой сложной конфигурации.

Еще одним безусловным преимуществом такого оборудования является то, что торцы раскроенных заготовок остаются очень чистыми. Это означает то, что их дополнительную обработку производить не нужно. Безопасность в использовании — еще один плюс этого оборудования. В таком станке нет никаких элементов, находящихся под высоким напряжением.

Недостатков станки для плазменной резки металла практически не имеют. Единственное — их нельзя использовать для раскроя слишком толстых листов. К примеру, их не применяют для работы с высоколегированной сталью толщиной более 10 см. Также на плазменных станках не режут титан.

Виды и технические характеристики плазмотронов

Этот элемент является основным в таком оборудовании, как станки плазменной резки c ЧПУ. При выборе плазмотрона обычно обращают внимание на такие его характеристики, как:

- Вид плазмообразующего газа. Наиболее экономичными считаются станки, резка на которых производится с применением воздуха. Это оборудование используется для раскроя стальных, алюминиевых или медных заготовок. В том случае, если необходим максимально качественный рез, применяют кислородные плазмотроны. Также иногда на предприятиях используются горелки, работающие на аргоне или смеси азота и водорода.

- Скорость и точность позиционирования.

- Вид охлаждающего газа. Обычно это воздух. Иногда в оборудовании этого типа охлаждение может производиться с использованием углекислого газа.

- Род тока. Промышленное оборудование данного типа чаще работает на постоянном. Но имеются модели, функционирующие и на переменном.

- Скорость резки.

Что такое ТНС

Станки для плазменной резки металла с ЧПУ в сборе обязательно оснащаются в том числе и ТНС. Предназначена система контроля высоты горелки для управления приводом опускания/поднятия рабочего инструмента в процессе раскроя. Функционирует этот узел с использованием напряжения дуги. Контроль за расстоянием до поверхности обрабатываемой заготовки осуществляется при помощи датчиков.

Какими могут быть характеристики стола машины

Этот элемент конструкции станка плазменной резки состоит из нескольких секций. Размеры последних могут различаться. Чаще всего на производстве используются столы из секций 50 х 50 см. Обработка детали может производиться только на одной или нескольких таких частях. Это позволяет легко избавляться от образующихся в процессе резки отходов. Под столом располагается специальная система удаления частиц металла и дыма.

Помимо всего прочего, станок плазменной резки металла с ЧПУ оборудуется специальной пылезащитной пневматикой. Ее основным назначением является улавливание образующейся в процессе резки металлической аэрозоли. В столах длиной более 2,5 м система дымоудаления используется двухсторонняя.

Система ЧПУ: характеристики

ЧПУ контролирует подачу газа и перемещение горелки в таком оборудовании, как предназначенные для современной резки станки (плазменной). Резка с ЧПУ листового металла отличается высоким качеством. Основными характеристиками такой системы являются: диагональ монитора, удобство интерфейса, вид используемого ПО. Первый показатель в ЧПУ станков плазменной резки обычно варьируется в пределах 15-19 дюймов. ПО в таких машинах чаще всего используется довольно-таки сложное. Программы современных ЧПУ позволяют выполнять укладку деталей на стол в оптимальном режиме, с легкостью производить разного рода расчеты (времени, необходимого на обработку, количества деталей и т. д.), составлять отчеты и т. д. Одной из важных характеристик ПО является наличие корректного русского перевода.

Станки для плазменной резки металла: технические характеристики современных моделей

Таким образом, оборудование этого типа может различаться по самым разным параметрам. Ниже для наглядности представляем вам таблицу с техническими характеристиками двух очень популярных станков. Оба они относятся к группе портальных, чаще всего используемых на предприятиях.

Параметр | Значение для: | |

"Автом-3" (для резки труб) | СК "Старт 15-30" (для резки листов) | |

Диапазон резки (ширина/длина) | 2000/6000 мм | 1520/3010 мм |

Инструмент резки | Плазмотрон, газовый резак | Плазмотрон |

Точность позиционирования | 0,5 мм | 0,3 мм |

Скорость резки | Газовой — до 750, плазменной — до 6000 мм/мин | 400-4000 мм/мин |

При выборе агрегата этой разновидности, помимо всего прочего, следует обратить внимание на допустимую толщину заготовок из того или иного вида металла. Наиболее популярными на данный момент являются станки плазменной резки, рассчитанные на раскрой стали толщиной до 38-40 мм.

Можно ли сделать станок плазменной резки металла с ЧПУ своими руками?

Поскольку стоит такое оборудование очень дорого, многие домашние мастера интересуются тем, можно ли собрать его самостоятельно. В общем, сам такой агрегат, как уже упоминалось, сложностью конструкции не отличается. Сделать стол и другие элементы такой машины особого труда, скорее всего, не составит. Сложность в данном случае заключается в сборке самого плазмотрона. Без определенных знаний и умений такой элемент конструкции сделать практически невозможно. Однако при желании плазмотрон можно приобрести отдельно. Все, что нужно будет сделать в этом случае — это собрать систему подачи газа. ЧПУ также имеется в свободной продаже.

Возможности такого оборудования, как станки для плазменной резки металла с ЧПУ, напрямую зависят от их технических характеристик. При покупке этой разновидности оборудования прежде всего смотрят на такие параметры, как точность позиционирования и резки, вид стола и т. д. Характеристики самого плазмотрона также очень важны. Однако поскольку в большинстве станков этот рабочий инструмент может меняться, определяющими его параметры не являются.

fb.ru

Установка плазменной резки металла

Установка плазменной резки металла предназначена для высокоточного раскроя металлических заготовок с помощью универсального и самого экономичного способа обработки металла. Использование данных агрегатов приводит к увеличению производительности. При этом одновременно снижается количество отходов, что делает процесс производства металлических заготовок максимально эффективным.

Современные аппараты плазменной резки с ЧПУ отличаются повышенной надежностью и экономичностью. Техническое оснащение станков позволяет осуществлять различные операции с любыми металлами (включая алюминий, медь, титан, нержавеющую сталь) с высокой скоростью и максимально возможной точностью.

Суть процесса состоит в локальном динамичном расплавлении металла и выдуванием окалины с контуров реза действием потока плазменной струи. При этом поверхность обрабатываемого листа металла может быть окрашенной, неочищенной от грязи или даже покрытой ржавчиной, что не оказывает негативного воздействия на качество результатов работы.

Немаловажным можно считать тот факт, что разной может быть и толщина разрезаемого металлического листа. Станок эффективно осуществляет резку как очень тонкого металла, так и листов, где толщина превышает 35 мм. При этом процесс осуществляется только при помощи сжатого воздуха и электрической энергии. Плазменная резка не нуждается в использовании баллонного газа, что существенно снижает затраты и повышает рентабельность производства.

Основные преимущества установок плазменной резки металла:

- Универсальность. Установка позволяет осуществлять резку любых металлов;

- Скорость плазменной резки значительно превосходит аналогичный показатель газокислородного метода раскроя металлических заготовок толщиной до 50 мм. Также эффективно оборудование осуществляет порезку металла толщиной до 120 мм;

- Тепловое воздействие на разрезаемый материал сведено к минимуму, что приводит лишь к незначительным температурным деформациям или к их полному отсутствию;

- Современные установки позволяют полностью автоматизировать производственные процессы;

- Агрегаты обеспечивают отсутствие шлаков на краях реза, высокую чистоту и идеальное качество кромки, которая не требует дальнейшей механической обработки;

- Применение станков плазменной резки не нуждается в использовании взрывоопасных баллонов, наполненных сжатым газом, что существенно снижает производственные затраты предприятия и повышает безопасность оборудования;

- Станки с ЧПУ позволяют наладить серийное производство деталей с идеальной точностью и идентичностью.

Оборудование для плазменной резки характеризуются плавным регулированием силы тока при резке, наличием защитных систем, которые обеспечивают надежную защиту от перегрузок и перегрева. По сравнению с трансформаторными аппаратами, осуществляющими воздушно-плазменную резку, они потребляют меньше электроэнергии и обладают высоким КПД.

Высочайшая точность, отличная производительность, возможность осуществлять резку заготовок различной конфигурации независимо от толщины металла в сочетании с конкурентоспособной ценой выводят установки, использующие метод плазменной резки, на лидирующие позиции в списке способов обработки металлоизделий.

Рекомендуем ознакомиться с материалами :

www.dvk-art.ru