Электрооборудование, свет, освещение. Установка лазерной резки металла

алюминия, нержавейки, стали, латуни (с видео)

Благодаря лазерной резке металла сегодня значительно модернизирована работа на производствах. Лазерная резка металла – наиболее современная технология, которую используют как в массовом производстве, так и в частных мастерских.

Лазерная резка металла бывает фигурная, художественная, а не только обычная, что позволяет создавать детали интересной формы.

Этот способ обработки подходит для практически всех видов металла, однако имеет свои нюансы в зависимости от материала, который подвергается обработке.

При работе это нужно учитывать, чтобы получить детали правильной формы и исключить брак.

Также нужно разбираться в особенностях технологии лазерной резки и представлять, как работает оборудование, чтобы добиться эффективного результата и получить качественные детали.

Из статьи вы узнаете, как происходит обработка разных типов металла с помощью лазера, какие инструменты для этого нужны, и как сделать это своими руками, а также почему сегодня так популярна лазерная резка и гравировка.

Видео поможет вам в работе и сделает весь процесс проще и нагляднее.

Как происходит процедура резки алюминия

Подобный способ резки считается самой эффективной и современной методикой обработки металлических объектов – с ее помощью можно создавать детали нужных вам форм и размеров.

Работает система по чертежам с помощью программы, то есть минимизирует необходимость привлечение специалистов, и делает ее наиболее экономичным и эффективным способом резки.

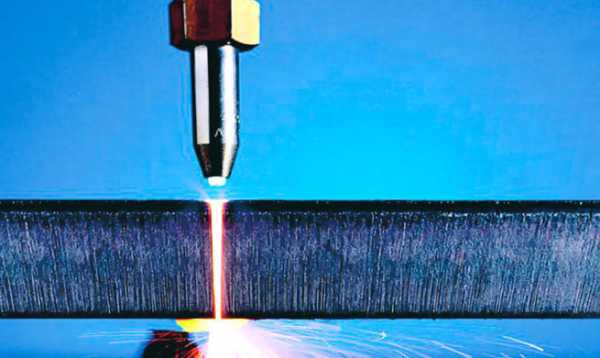

Разделение объектов происходит за счет воздействия на металл луча лазера большой мощности.

Благодаря большому количеству энергии, лазер делает доступным создание деталей из любых материалов, но чаще всего применяется для работы с деревом или металлом.

Фигурная обработка металла с помощью лазера с ЧПУ вызывает окисление металлической поверхности, за счет увеличения поглощения энергии и доведения температуры до уровня, когда становится возможным плавление материала.

Видео:

Наиболее высокая температура создается в той области, куда направлено наибольшее скопление лучей, благодаря этому происходит ровное разделение деталей, поверхность, куда луч не попадает, не плавится и не деформируется, а просто нагревается.

Лазерная резка листового металла происходит не только за счет воздействия на материал лазера, но и с помощью активного газа, который поступает на поверхность в то же самое время, что и луч лазера.

Благодаря этому скорость работы возрастает, а продукты горения сразу же удаляются из рабочей области.

Алюминий отличается особыми свойствами, например, он имеет высокую теплопроводность и хорошо поглощает лазерный луч.

Все это делает процедуру резки листов алюминия возможной только с использованием высокомощного лазерного излучения.

Лазерная резка алюминия, так же, как и другие варианты этого вида обработки металла, происходит с помощью программы, которая задает параметры резки деталей, а само изготовление требует наличия специального оборудования, работать с которым можно как на производстве, так и своими руками.

Мощность установки для резки алюминия зависит от размера и состава деталей.

Лучше всего резать металл на небольших скоростях, т.к. это препятствует образованию на покрытии деформаций и позволяет создать полностью ровную поверхность.

Лазерная резка алюминия отличается высоким качеством за счет того, что технология лазерной резки не допускает контакта режущей головки инструмента с поверхностью: луч воздействует сверху и просто прожигает металлическую поверхность.

Благодаря тому, что устройство оборудовано продувной зоной, разрез получается с абсолютно ровным контуром, что очень важно для последующей сварки деталей.

Изготовление деталей из алюминия путем лазерной резки с ЧПУ имеет широкие возможности: благодаря сфокусированному воздействию луча, можно вырезать даже очень сложные конструкции, главное, правильно выставлять значения по чертежам.

При лазерной резке по чертежам с ЧПУ необходимость работы своими руками сведена к минимуму, поскольку все значения задаются в программе по чертежам и после этого выполняются устройством автоматически.

При таком способе резки металла погрешность в работе минимальна благодаря тому, что человеческий фактор в работе исключается, ведь все делает ЧПУ по заранее заданным чертежам.

Видео:

Единственная возможность ошибки – если вы проведете неправильные замеры своими руками, тогда все указания по чертежам будут неверны. В самой же работе устройства возможность ошибки практически отсутствует.

После разрезания материала место среза шероховато на ощупь. Все процессы обработки алюминия с помощью лазерной резки вы можете увидеть на видео.

Поскольку для лазерной резки с ЧПУ не требуется делать никаких специальных форм, затраты на ее реализацию значительно ниже, по сравнению с другими видами обработки деталей.

Способ лазерной резки прекрасно подходит для обработки металла своими руками, а не на крупном производстве, поскольку рассчитана, в первую очередь, на обработку малых партий материала.

Еще один плюс, чем хороша лазерная резка алюминия – удобство. Изготовление детали из заготовки из алюминия, не требует ее прикрепления к оборудованию.

За счет этого точность работы повышается, поскольку возможность статического влияния на материал со стороны оборудования отсутствует.

Обработка (раскройка) листов также происходит автоматически – ручной труд в этой резке практически отсутствует, поэтому, даже если вы заказываете резку алюминия, а не производите ее своими руками, цена на эту услугу будет вполне демократичной.

Резка других металлов

Сложная фигурная художественная резка, а также простая раскройка металлических деталей с помощью лазерной резки с ЧПУ доступна не только для алюминиевых заготовок.

Широко используются также лазерная резка нержавейки, лазерная резка латуни, лазерная резка стали и прочих металлов.

Все эти процедуры, хоть и похожи между собой, но имеют ряд особенностей в зависимости от типа материала.

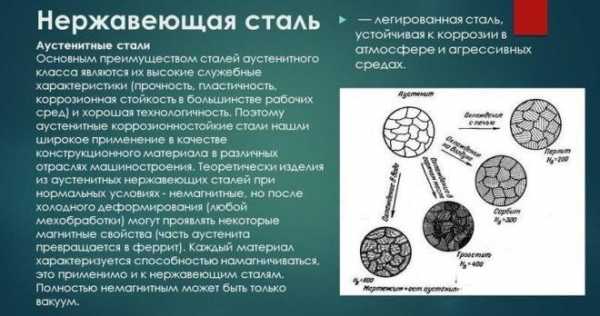

Нарезание нержавейки

Лазерная резка нержавеющей стали является одной из наиболее сложных, поскольку этот материал очень устойчив к внешнему воздействию и разрушению, в отличие от любых других металлов.

Из-за этих особенностей изготовление деталей и раскройка этого металла другими способами малоэффективна, и наиболее часто для резки нержавейки используют именно лазерный способ, поскольку лазерная резка нержавеющей стали имеет наиболее высокую мощность.

Видео:

Подобное изготовление имеет ряд плюсов.

Во-первых, обработка нержавейки лазером выполняется бесконтактным способом, что защищает поверхность от деформации, исключая то место, которое непосредственно подвергается резке.

Поскольку для всей работы используется специальное компьютерное оборудование, есть возможность изготовления даже сложных фигурных деталей.

При работе системы погрешность практически отсутствует – максимально возможный ее показатель – не более 0.08 мм.

Обработка нержавейки с помощью лазерной резки минимизирует возможность появления обслоев и заусенец на поверхности металла, а также создания деформированной кромки.

Поскольку время обработки лазерной резкой с ЧПУ значительно ниже, чем у других способов обработки, цена на нее также ниже.

При этом разрезать своими руками или на производстве можно лист нержавейки любой толщины – мощность луча очень большая и может справиться даже с самой толстой деталью.

Один из самых больших плюсов лазерной резки нержавейки в том, что такая обработка никак не влияет на физические свойства металла и не уменьшает срок ее дальнейшей эксплуатации.

Самое важное во время работы с нержавейкой – защитить поверхность металла от окислительных процессов, которым она подвержена во время работы.

Сделать это можно с помощью азотной кислоты, которая защищает металл от возгорания.

Во время работы газ должен подаваться в рабочую зону под определенным давлением – до 20 атмосфер.

Если работа происходит с большими листами нержавейки, то лазер работает с заглублением в поверхность, за счет чего сечение входного отверстия становится больше.

Следовательно, подача азота в рабочую зону также должна быть увеличена.

Проследить весь процесс воздействия лазерного луча на нержавейку вы можете с помощью представленного видео.

Резка меди

Лазерная резка меди так же, как и нержавейки, имеет свои особенности.

Самое важное отличие в том, что медь имеет большую теплопроводность, поэтому раскройка изделий может происходить только на небольшой скорости, при этом мощность луча должна быть максимальной.

Очень важно правильно выставить эти значения, чтобы обработка листа меди была эффективной.

Видео:

Если этим правилом пренебречь, то ровно раскроить изделие не получится, плюс можно деформировать кромку и близлежащую поверхность металла.

Этот способ обработки для меди большой толщины малоэффективен, поскольку мощность оборудования должна быть очень большой, следовательно, и цена за работу будет немаленькой.

При этом фигурная и художественная резки будут невозможны, в случае обработки материала с большой толщиной, доступно только самое простое раскраивание.

При разрезании меди, лучше всего использовать твердотельные лазеры, поскольку обычное оборудование при работе с материалом большой толщины может не справиться и приведет к деформации будущих деталей.

При работе с толстыми листами в месте среза должна создаваться плазма, нагревающая, а затем и расплавляющая материал, когда она доходит до требуемой температуры.

Подробнее о том, как происходит резка меди с помощью лазера с ЧПУ, вы можете узнать из видео.

Резка латуни лазером

Лазерная резка латуни также популярна и часто используется.

Такой способ резки может быть использован как для больших партий изделий, если речь идет об обработке похожих изделий, так и для мелкого частного производства, где большая часть работы производится своими руками.

Изготовление деталей из стали и латуни с помощью лазерной резки не требуют сложной настройки оборудования: значения легко выставить своими руками, чтобы резка соответствовала нужной форме деталей.

Видео:

Современные лазерные станки с ЧПУ способны осуществлять эффективную резку практически любых металлических изделий, при этом со станком просто работать своими руками, а цена на услугу резки небольших партий стоит совсем недорого, поэтому часто заказать резку эффективнее, чем заниматься этим самому.

Лазерная резка и гравировка на данный момент – это наиболее эффективный способ работы с металлическими заготовками, она эффективно справляется со своей задачей, при этом расход металла и время работы минимальны.

Установка лазерной резки металла | World Machinery

Оборудование для обработки материалов, при котором в качестве режущего инструмента вместо резца используется лазер высокой мощности.

Принцип работы

Компания Ermaksan представляет новое оборудование — оптоволоконный лазер

В волоконных лазерах в качестве активной среды используется специальная волоконная оптика, обеспечивающая толщину всего несколько микрон, что позволяет получить высокие характеристики при оптимальном качестве луча. Используются зеркала резонатора Fiber Bragg Gratings (FBG). Длина волны такого лазера составляет 1070 мкм. Излучаемый свет от фокусируемых мощных лазерных диодов генерирует мощность накачки, которая поступает в резонатор через сопрягающие устройства, и проходит в активное волокно.

Технология волоконного лазера

Данная технология оптоволоконной лазерной резки доказывает высочайшее качество резания на очень высоких скоростях. Потребление энергии на 70% меньше по сравнению с лазерами C02. У станка лазерной резки низкие эксплуатационные расходы благодаря небольшому расходу электроэнергии и отсутствию лазерного газа, ресурс резонатора превышает 100 000 часов. Станок режет медь, латунь, бронзу и другие цветные металлы при этом затраты на техобслуживание почти отсутствуют. Единственными деталями, требующими замену через долгий период времени, являются сопла, керамическая вставка, защитные стекла и линза.

Готовые изделия

Станки предназначены для средне- и крупносерийного, а также массового выпуска металлических изделий.

АвтомобилестроениеАвиастроениеИзделия по чертежам заказчикаСпецтехникаЭлектрошкафыТорговое оборудованиеПроизводство лифтовЛазерная резка трубПреимущества

Каталожные комплектующиеПростота программного обеспеченияИспользование на частных предприятиях и крупных заводахСкорость выпуска деталей вышеНизкий уровень шумаЦентрализованное управлениеВысокая износоустойчивостьВысокая точность операцийБезопасность управленияОборудование

Режущая голова HP SSL идеально подходит для использования при резке как на труборезных станка, так и на станках которые режут плоские листы. Оборудование имеет сенсор, интегрирующий расстроение с экстремально прочной устойчивостью и защитным окном. Предварительная регулировка позволяет ультра быстро производить переустановку при резке различных толщин.

FIBERMAK использует программное обеспечений Lantek Expert Cut CAD/CAM с собственным постпроцессором. Оно обладает такими параметрами, как автоматическое размещение деталей на листе, расчет времени/стоимости изготавливаемых деталей.

Высокие результаты при использовании оборудования достигнуты! Fibermak в 3 раза быстрее по сравнению с другими станками лазерной резки. Оси оборудованы линейными двигателями и драйверами, что помогает достичь скорости 141 м/мин. Экономия стоимости каждой детали на 50% с эффективностью работы 24 часы в сутки.

Приобрести оборудование в лизинг

Характеристики

w-m.group

Лазерная резка металла – технология обработки лазером

Лазерная резка – инновационная технология обработки металлических заготовок, которая применяется в производственных масштабах компаний, а также умещается в небольших частных мастерских. Благодаря уникальной установке, продуцирующей лазер, на определенном участке материала создает фигурные формы деталей.

Способ лазерной обработки подходит для каждого металлического материала, но индивидуальные особенности конкретного сырья все-таки имеются.

В чем заключается изюминка технологии?

Исходя из названия метода обработки, основное действие выполняется специальным лазером. Дорогостоящее оборудование фокусирует луч на маленькой площади, в результате чего образуется неимоверное количество энергии.

Лазерная резка металла

Под воздействием высокоплотного излучения происходит разрушение любого металла – он плавится, сгорает, иногда моментально испаряться.

Рассматривая характеристики лазерного воздействия, выделяют следующие аспекты процесса:

- отличительной чертой луча в сравнении с обычными световыми волнами является постоянная длина и частота продуцируемой волны. Это свойство обеспечивает отличную фокусировку с помощью системы линз на любой имеющейся поверхности;

- направленность луча всегда поддерживается в высокой концентрации, усиливает эффективность маленький угол рассеивания энергии;

- когерентность – способность сосредоточить в одной области множество однотипных процессов, ведущих к преобразованию материала. Суммарная мощность установки увеличивается за счет полного резонанса, всех происходящих внутри лазера процессов.

Подобные особенности обуславливают энергетическое постоянство, благодаря чему лазерная резка металла считается уникальным высокоэффективным методом получения необходимых деталей.

Тонкости технологического процесса

Современная лазерная установка – идеал оборудования, одновременно воплощающий скорость, невероятную точность обработки и простоту управления сложной машиной.

Многоцелевое устройство для лазерной резки

Благодаря внедрению компьютерного оснащения стало возможным устранить фактор человеческой ошибки, избегать излишков, обеспечить качество каждой выпущенной детали.

Работающая автоматизированная машина поддерживает постоянство сфокусированных лучей, совмещая линзами всю энергию в одном мощном потоке – лазере. При соприкосновении с поверхностью происходит нагревание исключительно намеченной линии разреза, при этом остальная часть заготовки остается незадействованной в процессе. Отсутствует лишняя деформация, чрезмерного нагревания всей детали с дальнейшим повреждением особо уязвимых областей не происходит.

Технология лазерной резки металла позволяет работать с мягкими сплавами и тонкими листами заготовок. Способы выполнения обработки подразделяются на два типа:

- лазерную резку плавлением детали;

- выполнение обработки путем испарения.

Плавление наиболее распространенный и дешевый способ достижения результата. Воздействие фокусированных лазерных волн на металл приводит к его нагреванию. Высокая температура на определенном участке становится причиной расплавления детали, а при равномерном смещении луча получают желаемую форму.

Если воздействие луча чрезмерное и энергия достигает второго физического рубежа – молекулы материала начинают закипать. При кипении наблюдается мгновенное испарение частичек детали.

На заметку: процесс испарения считается наиболее эффективным и точным методом обработки. Но для поддержания запредельного уровня энергии требуется множество ресурсов и производственных мощностей. Резку металла лазером по методу испарения считают дорогостоящим этапом производства, он существенно увеличивает себестоимость конечного результата.

Новый лазер – преимущества внедрения технологии

Создание некоторых важных элементов производственных машин и любого профессионального оборудования требует максимальной точности обработки металлических заготовок.

Достигнуть требуемого высокого результата позволяет лазерная резка металла, обладающая весомыми преимуществами в сравнении с известными альтернативными методами обработки:

- автоматизированный программный контроль качества и заложенный алгоритм работы позволяют увеличить точность резки, это является предпосылкой создания сложных элементов;

- скорость процесса существенно превосходит остальные способы;

- лазерное воздействие ограничивает чрезмерный перегрев заготовки, мягко разрезает материал;

- производительность любой лазерной установки обеспечивает заблаговременное выполнение крупных срочных заказов;

- температурному нагреву подвержена исключительно область разреза;

- допускается выполнение контурной резки любой сложности;

- объемы излишков регламентирует компьютер. Программа рассчитывает наиболее рациональное расположение всех необходимых форм;

- отверстия характеризуются минимальным диаметром, равным 0,5 мм.

Лазерную обработку металлов приравнивают к передовым производственным технологиям, что заставляет многих заказчиков уходить от старых производителей деталей к современным методикам.

Если компания внедряет этот метод обработки, то существенно возрастает качество выпускаемой продукции, появляется возможность выполнения индивидуальных заказов.

Резка алюминия – основные нюансы и характеристики процесса

Обработка алюминиевых заготовок происходит по определенному автоматизированному шаблону. В программу загружаются чертежи будущей детали, этот процесс позволяет избежать дорогостоящего привлечения узких специалистов. Дополнительная экономия заключается в рациональном расположении формы детали на имеющейся заготовке, снижается процентное количество излишков.

Распространенным производственным действием считается лазерная резка стали, а также работа с деревянными материалами.

Лазерная резка по дереву

В процессе обработки алюминиевых листов совместно с основным лазерным лучом в сфокусированную зону подается поток воздуха, он увеличивает общую энергию луча, а также служит своеобразным мусоропроводом для образующихся шлаков и продуктов плавления.

Мягкий алюминий характеризуется высокой теплопроводностью, это позволяет ему отлично поглощать энергию лазера. Эта особенность является камнем преткновения многих рядовых производственных цехов, поскольку лишь профессиональный высокомощный лазер способен справиться с этим материалом.

Станок с мощным лазером для резки алюминия

Основными нюансами в работе с алюминиевыми заготовками являются:

- небольшие производственные скорости – высокоскоростные установки не контролируют образование на поверхности заготовки деформаций;

- в процессе работы отсутствует прямой контакт с материалом, лазер просто прожигает поверхность алюминия;

- продувная зона обеспечивает полную очистку контура, эта функция весьма актуальна при дальнейшем сваривании;

- автоматизированная установка при правильно заложенном чертеже справляется с неимоверно сложным проектом детали.

- алюминий не приемлет исправлений – человеческий фактор полностью исключается за счет системы ЧПУ.

При обработке мягких металлов часто появлялся фактор статического влияния крепежных элементов, особенно устаревших производственных машин, но лазерная резка нержавеющей стали не требует закрепления заготовок. Достаточно просто положить заготовку в рабочую зону, а машина выполнит все необходимые операции в точности с заявленным электронным чертежом.

Лазерный станок с ЧПУ

Выполнение резки других материалов

Сложное выполнение художественной резки, раскройка рядовых материалов при работе с автоматизированной лазерной машиной ЧПУ становятся довольно обычной заводской работой. Кроме алюминиевых листов, подобные установки легко справляются с несколькими видами металла:

- нержавеющими материалами;

- листами из других материалов;

- стальными заготовками;

- латунью.

Работа с нержавейкой приравнивается к сложным энергозависимым проектам, поскольку материал отличается высокой сопротивляемостью к любому типу энергетического и физического воздействия. Мощный лазер и компьютеризированная начинка установки позволяют получить сложные фигуры и уникальные детали, прочность которых будет на высоком уровне.

Обработка нержавеющей стали

Лазерная резка нержавейки получила особую популярность. Особенностями процесса обработки нержавейки выступают:

- вся раскройки материала производится бесконтактным способом, что исключает даже минимальную деформацию деталей в местах воздействия машины;

- даже при работе с этим сложных материалов отсутствует фактор погрешности;

- лазерная резка материала исключает шансы образования отслоения краев, заусениц, а кромка края не деформируется;

- общие временные затраты существенно ниже, что обуславливает небольшое снижение стоимости подобных услуг;

- показатель мощности лазера не имеет ограничений по толщине заготовок из нержавейки. Любой лист материала будет равномерно разрезан с учетом заложенного чертежа.

Достоинством процесса лазерной обработки нержавеющих материалов считается отсутствие какого-либо влияния на качественные свойства детали, это не снижает длительность эксплуатационного периода.

Этот материал обладает уникальной защитой от коррозии, а прошлые технологические процессы всегда способствовали снижению способности противостоять окислению. Лазер не способен снижать физические свойства.

Медь и латунь – обработка материала лазером

Для обеспечения раскройки медных листов требуется правильно выставить параметры установки ЧПУ, что во многом предопределяет качество конечных форм. Выполнять резку необходимо на низких скоростях и при максимальной мощности луча. Только такое соотношение условий позволит создать идеальный требуемый продукт. Пренебрежение технологичными нюансами приводит к деформированию кромок и нарушению структурной целостности.

Латунь, как материал, не требует определенной скрупулезной настройки программы резки, допускается проведение раскройки при стандартных параметрах оборудования. Но именно лазерная методика обработки гарантирует отсутствие любых структурных повреждений. Нарушения физических свойств, перегрева детали в процессе работы не происходит. Лазерная резка металла – современный способ ювелирной обработки материалов.

Видео: Лазерная резка стали

promzn.ru

Лазерная резка металла своими руками

Современные технологии и технические приборы работу мастеров по ремонту, строителей и дизайнеров интерьеров делают намного удобнее и комфортнее. Лазерную резку металла на сегодняшний день считают вполне обоснованно передовой технологией, которую используют для обработки металлов. Ее применение позволяет получить неограниченные, невиданные раньше, возможности для изготовления изделий из металла разной конфигурации и дизайна.

Содержание:

- Процедура лазерной резки

- Преимущества лазерной резки

- Использование лазерной резки

- Станок для лазерной резки

Процедура лазерной резки

Лазерная резка металла – самая прогрессивная и перспективная методика, благодаря которой создаются высококачественные элементы, хотя и является относительно молодой технологией. Осуществляется процедура с помощью технически сфокусированных мощных лазеров, которые характеризуются высокой концентрацией луча и способны разрезать любые материалы – от дерева до металла.

На поверхности металла при этом формируются окислы, увеличивающие поглощение энергии и вызывающие температуру до точки плавления. На месте контакта луч лазера создаёт высокую температуру, в результате чего металл плавится, а за границей области контакта только нагревается. Одновременно подается активный газ, чаще всего кислород, что выдувает продукты горения и вызывает увеличение скорости резки. На видео лазерной резки видно, что, выдувая окислы и жидкий металл, кислород нагревает следующие слои.

Этот процесс происходит, пока металл не прорежется на всю глубину. Струя кислорода способна активно охлаждать металл возле линии разрезов. Небольшая область термического воздействия обеспечивает возможности создания параллельных кромок на малых расстояниях - примерно до 0,2 миллиметра. Зачастую, чтобы достичь необходимой точности операции резки, рабочий процесс управляется компьютером, за счет которого получится спрограмировать любое изделие.

В основном для лазерной резки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла выходит идеально ровным, без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Преимущества лазерной резки

Благодаря своим достоинствам методика лазерной резки металла - самая востребованная на рынке. Именно эта процедура облегчила в значительной мере работу с твердосплавными материалами, которые очень сложны в обработке и часто приводят к ухудшению качества после обработки. Для лазерной резки больше всего подходят цветные металлы, сталь и сплавы алюминия.

Установка лазерной резки упрощает обработку утолщенных листов, материалов из толстых сплавов и деталей сложных форм деталей, а также вырезать отверстия в сверхтвердых материалах малого диаметра. Геометрия изделий ограничена исключительно фантазией конструкцией. С другой стороной из-за специфики бесконтактной технологии лазерной резки металла можно резать хрупкие и тонкие материалы.Для автоматизации функционирования системы необходимо только подготовить для компьютера файл. Так как при этом не происходит механических воздействий на материал, металлические изделия не нуждаются в дальнейшей механической обработке.

Ещё одно достоинство лазерной резки металла - благодаря программной раскройке листового металла есть возможность уменьшения расходов на выпуск малой партии продукции, потому что отсутствует потребность изготовления литейных форм. Простое управление рабочим инструментам позволяет вырезать контуры в объемных и плоских деталях. Если сравнивать лазерную резку металла своими руками с плазменной, то на сегодня отдается предпочтение первому варианту, потому что лазерная резка металла обходится намного дешевле.

Использование лазерной резки

Процедура лазерной резки металла может применяться не только непосредственно для резки, но и для проведения гравировки разнообразных изделий. Лазерная резка также предназначена для мелкосерийного производства. Для этого принято использовать оборудование, которое характеризуется невысокой мощностью лазера и небольшими размерами.

Если стоит задача выпустить серию деталей, стоит работать с более мощной установкой - лазерной системой, которая в себя включают лазер, координатный стол и компьютер со специальным программным обеспечением для поддержания векторной графики.

На подобном оборудовании можно осуществить с минимальными погрешностями (0,001 миллиметра) достаточно сложные технологические процессы, к примеру, лазерную резку объемных деталей и резку по сложному контуру.

С использованием подобной технологии раскраивают материалы в листах - конструкционную и нержавеющую сталь, алюминий, дерево и даже пластик. Работы проводятся за короткий промежуток времени с приемлемой ценой лазерной резки металла и безупречным качеством. Лазерная резка позволяет изготовить детали, которые имеют сложные контуры, производить такие изделия, как разнообразные логотипы, вывески, сувениры и элементы декора.

Станок для лазерной резки

Оборудование для лазерной резки – достаточно стандартно. Станок состоит из рабочего стола и режущей головки лазера, что перемещается в его плоскости. Процесс перемещения лазерной головки обеспечивается высокоточными приводами по перпендикулярным направляющим для получения четкого контура детали.

Принцип работы станка

Аппарат лазерной резки металла оснащен режущей оптикой для проведения безоксидной резки металла. Оптическая система фокусировки способствует поддержанию заданного положения фокуса, что помогает в результате получить контур обработки более точным и четким. Управляют движением режущей головки посредством специальной компьютерной программы раскроя.

С помощью программы задают последовательность совершения текущих и последующих операций. Эта программа регулирует силу излучения зависимо от глубины резки и поэтому позволяет изготавливать самые сложные декоративные элементы и детали для разной техники. Чтобы автоматически раскроить листовой металл, необходимо наличие файла рисунка, который перенесён в компьютер режущей установки.

Для работы лазерного оборудования требуются незначительные затраты электрической энергии, а высокая скорость резания и отсутствие расходных компонентов создают условия для эффективного рабочего процесса. Производительность станка можно повысить за счет увеличения мощности излучения, которая регулируется в процессе работы. Стоимость лазерной резки металла с помощью специального станка зависит от толщины листа и длины линии реза.

Используются технологические принципы, которые базируются на устройстве газовых и волоконных лазеров, что способны работать в постоянном и импульсном режиме. Работа на станке осуществляется при помощи прожигания насквозь листового материала лучом лазера.

Из-за отсутствия прямого контакта изделия и режущей головки оборудование безопасно обрабатывает хрупкие изделия, твёрдосплавный материал, легко раскраивает тонколистовую сталь на высокой скорости, выгодно при выпуске продукции выпускается небольшими партиями. При лазерной резке металла цветного или черного отсутствуют физические деформации и микротрещины на поверхности готовых изделий.

Цены на станок лазерной резки нового поколения сильно отличаются и зависят от марки производителя и установленного дополнительного оборудования. Для монтажа данного комплекса нет потребности специально устраивать подготовку под фундамент, разместить станок можно в любом удобном месте, что обеспечит технологический доступ к нему.

Предназначение лазерного оборудования

Станки для лазерной резки классифицируются по рабочим параметрам - интенсивности излучения, типу материала заготовки, давлению и составу струи режущего газа. Оборудование для лазерной резки металла подразделяется на такие виды резки: кислородное, кислородное с поддержкой лазером, испарительное, в инертном газе, термоскалывающее. Выпускаются специализированные станки для лазерной резки труб, которые выступают пригодными для любых профилей, причем обработку можно производить непосредственно по всей длине заготовки.

Лазерные станки прекрасно зарекомендовали себя при резке стальных листов толщиной 0,2-25 миллиметров, нержавейки, толщина которой составляет 0,2-30 миллиметров, алюминиевых сплавов толщиной 0,2-20 миллиметров, латуни, толщина которой 0,2-12 миллиметров, меди толщиной 0,2-15 миллиметров. Для обработки разных материалов используются различные типы технологий и лазеров, фото лазерной резки металла можно посмотреть в сети.

Станок нашел широчайшее применение для изготовления деталей из металла, декоративных элементов интерьера, при работе с пластичными и мягкими металлами. Стоимость станка лазерной резки при правильной эксплуатации оправдывает себя и быстро окупается. Продукция, которая изготовлена при помощи оснащенных лазером станков, отличается экономической целесообразностью и высокой рентабельностью.

Таким образом, лазерная резка является передовой технологией в мире работы с металлом, которая с каждым днем набирает обороты. Данная методика позволяет существенно облегчить рабочий процесс. К тому же обработанный металл имеет качественный срез, на нем отсутствуют микротрещины и деформации.

strport.ru

Лазерная обработка и резка металла

Сейчас можно изготовить любую металлическую деталь, причем точность ее исполнения будет очень высокой. Добиться подобного результата можно только на высокотехнологичном и совершенном оборудовании, таком, как лазерные станки для резки и обработки металла.

Технология процесса лазерной резки металла

В таких машинах всю работу выполняет лазерный луч, который фокусируется на режущей поверхности. Резка металла происходит под воздействием пучка энергии очень высокой плотности. Лазер монохроматичен (значения длины волны и частоты всегда постоянны) и когерентен (его мощность увеличивается в десятки раз по причине резонанса), поэтому, концентрируясь в одной точке, он нагревает металл до такой температуры, что в том начинает происходить процесс плавления. Далее фаза перехода вещества из твердого состояния в жидкое доходит в толщу металла, который в определенной точке начинает закипать и испаряться. Вот так весь процесс резки и основывается либо на испарении, либо на плавлении. Отметим, что при первом процессе необходимо большое количество энергии, что не всегда целесообразно. Кроме того, разрезать толстый лист металла испарением очень тяжело, поэтому чаще применяется плавление. Также нужно заметить, что для процесса резки необходимо применение технологического газа (В качестве которого может выступать кислород или азот).

Волоконные лазеры

В последнее время все чаще в оборудовании используются волоконные лазеры, которые имеют немало преимуществ перед другими видами подобных установок. Они практически не требуют обслуживания, сам лазер находится в закрытом корпусе, поэтому туда не может попасть пыль и грязь. У этих лазерных систем большой рабочий ресурс – порядка нескольких десятков лет, а также высокое качество луча со стабильными параметрами. Эти лазеры могут свободно резать материалы с высоким коэффициентом отражения (алюминий, медь, латунь, нержавеющая сталь и другие). Такой лазер может выполнять не только резку, но и гравировку металлических деталей.

Преимущества лазерной резки

- Можно резать любые сплавы и металлы.

- Нет прямого контакта с режущим веществом, поэтому не будет механических повреждений.

- Резка происходит с очень большой точностью.

- Гравировка изделий на лазерных станках происходит очень быстро, что во много раз увеличивает производительность.

- На таком оборудовании можно работать без специальных пресс-форм.

Недостатки лазерной резки

- Для лазерных станков существует ограничение толщины обрабатываемых деталей.

- Нет возможности производить формовку или пуклевку, как например, на координатно-высечном прессе

Виды станков по резке и обработке металла

Лидер по производству лазерного оборудования чешско-украинская компания «Aramis» представляет своим клиентам большой спектр станков для резки и обработки металла.

- Станки для лазерной резки. Позволяют производить раскройку металлических листов с высокой производительностью. На данный момент – самое эффективное оборудование для резки листовых металлов. Имеет высокодинамичный привод. Мощность лазера более 1000 ватт. Такие станки – отменное решение для малого и среднего бизнеса.

- Лазерные гравировщики. Самое современное решение для нанесения гравировок на изделия. Высокая точность позволяет получить прекрасное качество изображений. Это надежное и безотказное оборудование. Может увеличивать размеры гравировки без ухудшения качества рисунка.

- Лазерная сварка. Осуществляет сверхсовременную сварку металлов и пластмасс. Шов после завершения процесса получается неразъемным, высокого качества и очень прочным. Оборудование можно без проблем перестроить в производственную линию.

- Гидроабразивные станки. Могут произвести раскрой любого, причем даже очень хрупкого материала. На данном оборудовании можно обрабатывать природный камень, резину, дерево, стекло и другие специфические материалы. Производят 3D обработку высочайшей точности. Станок максимально надежен и технологичен.

- Фрезерные станки. Оборудование высокоскоростного фрезерования с прецизионной механикой. Потрясающая точность выполнения работ. Главная особенность этого процесса состоит в том, тепло, выделяющееся при резке металла полностью переходит в стружку и быстро уходит из обрабатываемой зоны. В результате этого и фреза, и деталь практически не подвержены термовоздействию. На этом оборудовании можно обрабатывать детали из закаленной стали.

www.vusnet.ru