Пескоструйный аппарат своими руками: сборка установки. Пескоструйная установка своими руками

Пескоструйка своими руками

Доброго времени суток! Многие автолюбители, да и не только, частенько сталкивались с проблемой отсутствия пескоструйки в гараже. Новый аппарат — это почти неподъемная цена, по этой причине, в данном материале будет описано, как делается пескоструйка своими руками.

За основу нашего аппарата возьмем баллон от фреона.

Снизу в баллоне ставим кран и привариваем ножки с арматуры.

Теперь, следует перейти к горловине. Тут подойдет дюймовая трубка, с резьбой и приваренным штуцером под подачу воздуха.

Теперь размечаем место, где она должна быть и привариваем её

Для засыпки песка придется воспользоваться воронкой, из 5-ти литровой пластиковой бутылки у которой отрезано дно.

Далее, придется озаботиться покупкой компрессора. Тут речь идет о 2-х поршневом, в которого столитровый ресивер, ременная передача, принудительное охлаждение поршней, двигатель на 3кВт и производительность 500 л\мин. Но это все равно самый минимум, лучше взять вариант помощнее.

Одно из основных условий конструкции пескоструйного аппарата – шланг должен быть в 3-4 раза толще чем сопло. Соединения и изгибы должны встречаться по минимуму. Шланг не должен быть длинным. Шланг, по которому движется песок будет 3-х метровым, а воздушная часть будет примерно 8 метров.

Воспользуемся шлангом, внутреннее сечение которого 1,8 см.

Сделанная нами пескоструйка (своими руками) предполагает, что сечение шланга должно быть большим от компрессора, и до сопла. По этой причине, лучше не пользоваться быстросъемными соединениями, применяемыми в краскопультах, так как они всего 5 мм в диаметре. По этой причине, ресивер оборудуем шаровым краном.

Поверх крана устанавливаем накидную гайку, для быстрого отсоединения пескоструйки от компрессора. Выполняем подборку сгонов таким образом, чтобы не уменьшался диаметр проходного сечения.

Подача воздуха организована, но есть проблема – песок не высыпается из бачка полностью. Для этого делаем конусное днище.

Теперь, перейдем к главному – к соплу. Оно должно быть с краном, и быстросъемным. Кроме этого, материал сопла должен быть износостойким.

Воспользуемся 3/4 дюймовым краном. Собранное сопло должно выглядеть приблизительно так:

Держатель сопла – это переходная муфта 16 на 12, прикрученная на кран накидной гайкой.

В полость держателя следует поместить сопло из керамики, а зазор устранить при помощи нужной резинки.

Сопло под пескоструйку

В основу сопла ложиться автомобильная свеча. Сопло не должно быть слишком большим, так как упадет давление.

Для изготовления сопла, уберем металлический сердечник. После этого, нужно спилить все что находилось под металлом. За тем, следует избавиться от электрода (выкрутить или высверлить).

Самодельное сито

При работе с пескоструйкой я использовал простой речной песок просеянный через сито, мой вариант сита показан выше.

Чтобы защитить лицо и глаза следует пользоваться маской из оргстекла.

Ну, на этом и закончим. Теперь, пескоструйка своими руками для вас – это не что-то мифическое, а вполне выполнимая задача.

sdelaj-sam.com

Как сделать пескоструй своими руками: видео, фото, схемы

Содержание:

- Принцип работы пескоструйного аппарата

- Самый простой аппарат – пескоструйный пистолет

- Расходные материалы для пескоструя

- Пескоструйная камера

- Пескоструйные аппараты напорного типа

- Гравирование стекла с помощью пескоструйного аппарата

Если у вас нет времени и желания делать свой пескоструй, вы всегда можете выбрать и купить пескоструйный аппарат у наших партнеров

Пескоструйный аппарат является необычайно полезным и необходимым прибором, который успешно используется на протяжении нескольких десятилетий в различных областях промышленности. С помощью данного аппарата очищаются и обезжириваются металлические детали, а также матируется стекло.

Приобрести пескоструйный аппарат можно в любом магазине, но хороший прибор стоит недешево, а модели эконом-класса зачастую подводят в качестве. Поэтому отличным вариантом будет сделать данный прибор своими руками. Самодельный пескоструй не лишен недостатков, которые перекрываются простотой, вполне приличной производительностью и дешевизной аппарата. С помощью такого прибора можно самостоятельно проводить различные работы – удалять ржавчину, матировать стекло.

Принцип работы пескоструйного аппарата

Многие задаются вопросом – как сделать пескоструй? Главное определить принцип работы прибора. Прибор работает так: абразивная струя, находящаяся под высоким давлением, вылетает из пистолета. Финишный результат работ зависит от выбранных материалов.

Для того чтобы сделать самодельный пескоструйный прибор необходимо иметь небольшой компрессор и строительный песок, который не обязательно покупать – достаточно просеять обычный через мелкое сито. В зависимости от поставленных задач, выбирается качество применяемого песка. Для работ по очищению металлических поверхностей вполне подойдет песок среднего или низкого качества. Работая с пескоструйным аппаратом необходимо позаботиться о собственной безопасности, а именно защитить глаза и открытые участки кожи.

Изучив основные аспекты работы пескоструйного аппарата, а также сферу его применения необходимо определить, в каких целях будет использоваться изготовленный прибор. Если назначением самодельной пескоструйки будет декоративная обработка стекла нужно изготовить пескоструйную камеру, если очистка металлических деталей -пригодится прибор открытого типа.

Также необходимо обратить внимание на то, как часто будет использоваться прибор, на каком уровне – профессиональном или любительском. Исходя из полученных данных, можно с точностью определить, какие материалы и какого качества нужны, предполагаемую мощность и производительность устройства и т.д.

Самый простой аппарат – пескоструйный пистолет

Самодельный пескоструй состоит из двух основных деталей – рукоятка с наконечником и два штуцера. Перед началом работ по изготовлению устройства необходимо выбрать сопло — через него выбрасывается воздушная струя с абразивным материалом. Данную деталь лучше купить, самостоятельно вытачивать нет смысла – нужного качества, скорее всего, вы не добьетесь. Затем под сопло изготовляется корпус пистолета, к которому затем подсоединяются два штуцеры и рукоятка. Самый простой вариант самодельной пескоструйки состоит из водопроводных фитингов, тройника и пластиковой бутылки. Кроме того необходим компрессор от которого к пистолету подводится сжатый воздушный поток. Схема пескоструя показана ниже. Пример готового устройства на рисунке. Также можно посмотреть видео и чертежи на нашем сайте.

Расходные материалы для пескоструя

Как было написано ранее, в качестве расходных материалов можно использовать обычный просеянный песок, но только в том случае, если речь идет об очистке. В любых других случаях используются специальные абразивные материалы, которые нужно покупать. Приобретая расходники, необходимо обратить внимание на твердость, размеры и форму зерна.

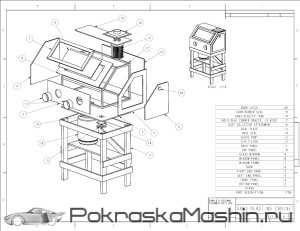

Пескоструйная камера

Во время проведения пескоструйных работ на больших площадях, абразив быстро расходуется – немалая часть материала просто разлетается. Для повышения эффективности работ предлагается специальная пескоструй — камера. Она представляет собой сваренный из металла ящик, обшитый стальными листами. Данная конструкция идеально подходит для обработки небольших деталей. Сделать камеру своими руками непросто, но вполне реально даже новичку. Конструкцию для удобства размещают на столе. На одной из длинных сторон камеры необходимо поместить смотровое стекло.

Во время проведения пескоструйных работ на больших площадях, абразив быстро расходуется – немалая часть материала просто разлетается. Для повышения эффективности работ предлагается специальная пескоструй — камера. Она представляет собой сваренный из металла ящик, обшитый стальными листами. Данная конструкция идеально подходит для обработки небольших деталей. Сделать камеру своими руками непросто, но вполне реально даже новичку. Конструкцию для удобства размещают на столе. На одной из длинных сторон камеры необходимо поместить смотровое стекло.

В передней части конструкции нужно предусмотреть два отверстия с перчатками для рук. Дно конструкции представляет собой решетку из проволоки. Под ней располагается специальный желоб, через который выходит отработанный расходный материал. Внутри конструкции находится пистолет. Камера освещается. Желательно оборудовать ее вентиляцией. Пескоструй на видео можно посмотреть у нас.

Пескоструйные аппараты напорного типа

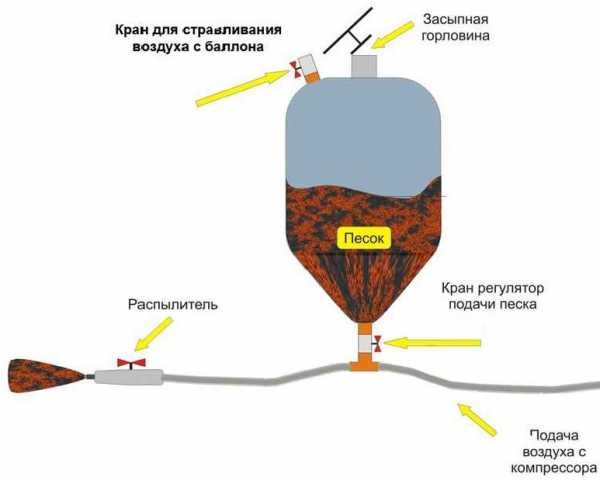

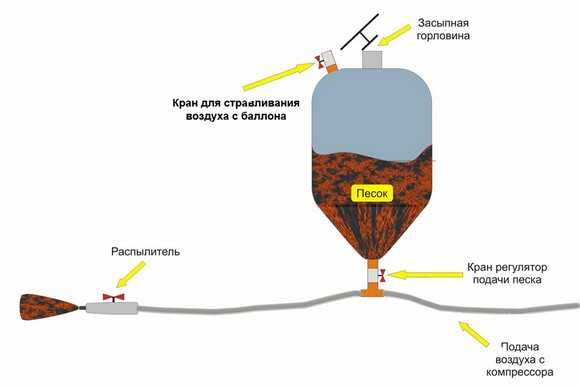

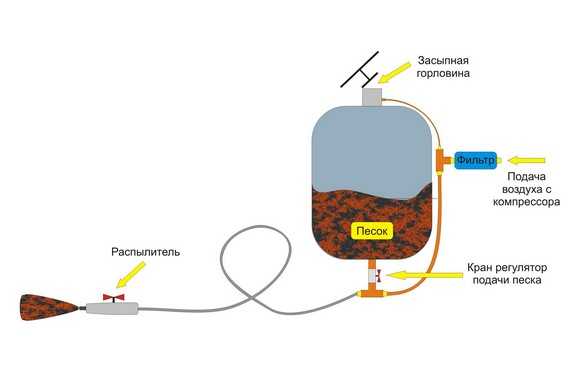

При желании можно изготовить самодельный пескоструй напорного типа. Для этого необходимо металлическая бочка с обрезанным дном, в котором установлен конус. В нижней части нужно прикрепить затвор с тройником. К нему подсоединены шланг от компрессора и рукав с соплом.

При желании можно изготовить самодельный пескоструй напорного типа. Для этого необходимо металлическая бочка с обрезанным дном, в котором установлен конус. В нижней части нужно прикрепить затвор с тройником. К нему подсоединены шланг от компрессора и рукав с соплом.

В статье лишь примерно описаны основные принципы работы и изготовления своими руками пескоструйного аппарата. В случае, если необходимо изготовить прибор такого типа, читателю нужно все тщательно просчитать и продумать.

Гравирование стекла с помощью пескоструйного аппарата

Для начала нужно заклеить всю поверхность стекла самоклеящейся пленкой, затем нарисовать подходящий рисунок и вырезать его. Поверхность полученного изображения следует тщательно обработать с помощью пескоструйного аппарата. После выполнения данного этапа работы следует снять пленку. Изображение отличается четкостью и яркостью. К тому же мастер может самостоятельно регулировать глубину гравировки, нанося на поверхность песок несколько раз. Рисунок оригинально смотрится как самостоятельно, так и со светодиодной подсветкой. Самодельная пескоструйка отлично справляется с поставленными задачами и ничем не уступает дорогостоящим аппаратам, которые продаются в магазинах.

С помощью пескоструйного аппарата можно прорезать отверстия на стеклянных поверхностях. Для этого нужно взять металлическую пластину, толщиной всего несколько мм и вырезать в ней отверстие. Потом нужно приложить лист к поверхности и начать обрабатывать поверхность. Данная процедура занимает около пяти минут и забирает полбутылки песка. Преимуществом данного способа является быстрая, дешевая работа при гладеньком без сколов отверстии. Пескоструйка показывает отличные результаты в различных областях применения, как на любительском, так и на профессиональном уровне.

pokraskamashin.ru

Пескоструйный аппарат своими руками

Многие знакомы со свойствами пескоструйных аппаратов, их эксплуатационные свойства порой незаменимы. Так стоит сказать о сложности удаления краски с развитых и сложных поверхностей, грубая полировка царапин и задиров. Так в случае ручной работы эти операции займут у вас день, два, а то и более, то при пескоструйной обработке посредством предложенного аппарата работа займет несколько минут.

В данной статье приведен вариант изготовления, если можно сказать любительского пескоструйного аппарата, который позволяет справляться с требуемыми задачами, при минимуме неудобств связанных с особенностями любительского производства.

Комплектующие для пескоструйного аппарата

Так для создания пескоструйного аппарата вам потребуется компрессор с ресивером, шланг, пистолет для покраски, сантехнические фитинги, шаровый кран, керамическое сопло и пластиковая бутылка. Теперь более подробно о том, как из этого сделать пескоструй. Для аппарата лучше всего использовать компрессор с ресивером, ресивер обеспечит постоянную подачу воздуха, при постоянном давлении. Эта величина расхода воздушно песочной смеси важна для равномерности проводимого процесса.

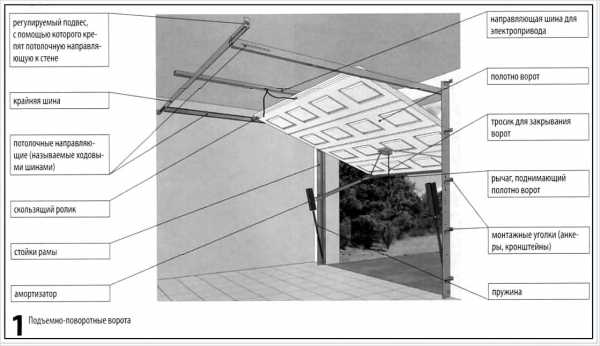

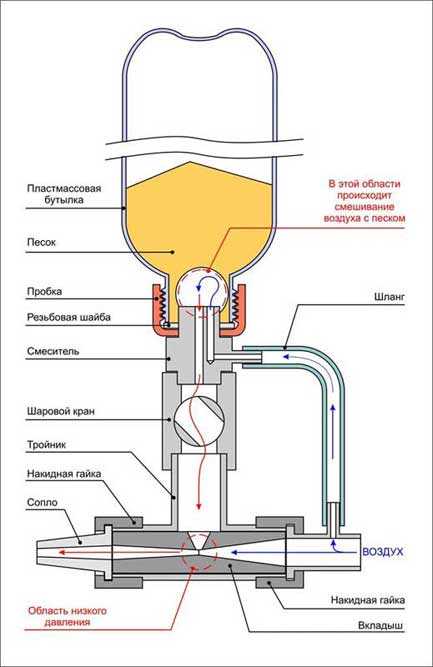

Сердце пескоструйной установки сборка показанная на фото. Внешний вид сборки, обеспечивающей смешивание песка и воздуха в пескоструйном самодельном аппарате

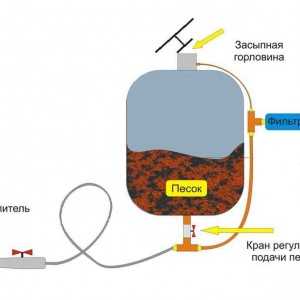

Принципиальная схема соединений обвязки самодельного пескоструйного аппарата приведена на рисунке ниже.

Если описать процессы происходящие в приведенной схеме, то работает все следующим образом:- воздух нагнетается в полость пластиковой бутылки и параллельно подается в тройник.

- в пластиковой бутылке воздух у горлышка смешивается с песком и выходит в верхний отвод тройника.- регулируя через кран поток песочно-воздушной смеси, которая в тройнике смешивается с воздухом мы получаем на выходе только песочно-воздушную смесь. Расход воздуха определяет и расход песка, то есть и периоды его пополнения в пластиковой бутылке самодельного пескоструйного аппарата.- при резком изменении давления струя песко-воздушной смеси стремиться резко увеличиться в объеме на границе перепада давления, сопло – внешняя атмосфера. Поэтому для предотвращения быстрого износа применена керамическая вставка - сопло.

На что стоит обратить внимание при изготовлении пескоструйного аппарата своими руками

Основная особенность обвязки пескоструйного аппарата, это значительный износ поверхностей контактирующих с воздушно песочной смесью. Так сильно изнашиваются основания у горлышка бутылки, шаровый кран, тройник. Если пластиковая бутылка с пластиковой пробкой не проблема, то для увеличения ресурса шарового крана необходимо подобрать такое сопло, чтобы кран можно было открывать полностью, то есть обеспечивать его полнопроходность, при этом износ запорного органа будет значительно меньше и кран прослужит дольше. Так в частности для маломощного компрессора, порядка 2-6 л.с. сопло должно быть диаметром 2-4 мм. Сопло из керамики можно приобрести в магазинах специализирующихся на продаже сварочного оборудования. Так сопла применяются для аргоновой сварки, вернее для подачи через керамическое сопло сварочной проволоки. Здесь же можно посмотреть и цанговый зажим для сопла, для того чтобы прикрепить его к тройнику пескоструйного аппарата.

Обзор применяемых материалов для сопел, и их долговечность дает следующую картину: - Керамические сопла - долговечность 1 - 2 часа (керамика бывает с различными механическими свойствами)- Чугунные сопла - долговечность 6 - 8 часов (цветной металл и чугун дольше изнашиваются, так чугун содержит значительное количество углерода, а цветные металлы имеют вязкую структуру, амортизируя удары песчинок, а не скалываясь в процессе работы)- Сопла из карбида вольфрама - долговечность около 300 часов - Сопла из карбида бора - долговечность около 750 - 1000 часов Показатели жизненного цикла сопла берутся с учетом того, что в качестве подаваемой смеси используется песок. При использовании в качестве материала стальных гранул долговечность возрастает примерно в 2 - 2,5 раза.

В принципе это довольно высокие показатели для любительского аппарата пескоструйной обработки, который можно сделать своими руками

Работа с пескоструйным аппаратом особенности и безопасность

Песок применяемый для самодельнго аппарата должен предварительно просеиваться через сито и только после этого засыпаться в бутылку. Применяйте аппарат на улице, либо в производственном помещении, вплоть до применения в специализированной камере. Песок и образующая пыль покроет все поверхности в помещении, привести в порядок его вновь будет очень сложно и проблематично. Не используйте аппарат в жилых помещениях. При работе применяйте средства индивидуальной защиты, очки для защиты глаз. Повязки и маски для защиты органов дыхания. Оптимальный вариант использование противогаза, не удобно, но эффективно.

Пример обработки поверхностей пескоструйным аппаратом

Так в качестве примера работы пескоструйного аппарата хочется привести обдирку краски с некоторых деталей автомобиля. Как правило, такие поверхности сложные и имеют значительную площадь. Применяя пескоструйный метод обработки вы экономите дни, а не часы, это знает каждый, кто пытался обработать данные детали вручную самостоятельно.

Решетка радиатора обработанная пескоструйным аппаратом.

Колесные диски кроме сложной поверхности, как правило покрываются еще стойкой полимерной краской и здесь без пескоструя также не обойтись. С колесного диска сняли старую краску.

xn-----7kcglddctzgerobebivoffrddel5x.xn--p1ai

Пескоструйный аппарат своими руками: сборка установки

Пескоструйный аппарат предназначен для абразивной обработки поверхностей металлических, стеклянных, пластиковых и других изделий. Основными преимуществами, определяющими его востребованность, являются возможность обработки изделий сложной формы с криволинейными участками, а также равномерная матовая текстура поверхности с хорошими адгезивными свойствами и способностью рассеивать падающий на нее свет.

Чаще всего такие устройства используются для очистки металлических изделий от ржавчины, окалины, старого покрытия при подготовке к покрасочным работам или гальванической обработке. При обработке участков полированных поверхностей из металла или стекла (пескоструйной гравировке) получается четкий контрастный рисунок, благодаря чему аппарат можно применять в производстве декоративных изделий.

Типы пескоструйных аппаратов и принципы их работы

Высокая стоимость подобных устройств, встречающихся в продаже, и относительная простота их конструкции заставляют задуматься об изготовлении пескоструйного аппарата своими руками. Существует несколько видов пескоструйных аппаратов, отличающихся по принципу действия, но наибольший интерес представляют два из них:

Аппарат всасывающего действия. Конструкция такого пескоструя весьма проста: аппарат состоит из бункера с абразивом, шланга, один конец которого подсоединен к источнику сжатого воздуха, а второй заканчивается соплом. Шланг соединяется с бункером посредством тройника, через который производится подача абразивного материала. Всасывание песка в шланг происходит под действием газового потока. Смешивание воздуха с абразивом происходит на выходе, благодаря чему такая система обладает высокой надежностью и долговечностью. Единственным элементом, нуждающимся в периодической замене, является сопло. Основным недостатком такой конструкции считается ее низкий КПД.

Аппарат нагнетательного действия. Данный пескоструйный аппарат немного сложнее в изготовлении, имеет больше деталей, соответственно, точек отказа. Кроме этого, шланги и сопла нуждаются в более частой замене, чем на всасывающем аппарате. Основным его преимуществом считается высокая производительность. В сравнении с предыдущей схемой, здесь добавлен тройник для разделения потока воздуха, часть которого направляется в бункер для создания в нем положительного давления. Подача воздуха в бункер может осуществляться как через донную, так и через верхнюю часть. Первый вариант более эффективен, поскольку воздушно-песчаная смесь формируется уже в бункере. Одним из элементов, отвечающих за безотказность работы аппарата, является фильтрующий элемент, предназначенный для удаления влаги из сжатого воздуха.

Основные узлы пескоструйных аппаратов и особенности их конструкции

Источник сжатого воздуха. Чаще всего его функции выполняет компрессор. Для автомастерских, где используется ручной пневматический инструмент, проблема его выбора отпадает сама собой, поскольку такие устройства способны создавать достаточное для пескоструйки давление (от 2 до 6 атмосфер). В других случаях его придется купить или взять в аренду, если выполняемые работы имеют разовый или периодический характер.

Бункер. Основные требования к конструкции бункера – это герметичность, достаточный объём и способность выдерживать рабочее давление в системе. Для его изготовления можно использовать подручные материалы, которые можно найти в любом гараже: старая скороварка, отрезки канализационной трубы, корпус от огнетушителя или даже обычная пластиковая бутылка от газированных напитков. Герметизацию стыков и соединений можно выполнить при помощи любого двухкомпонентного состава на основе эпоксидной или полиэфирной смолы. Получаемые таким образом малогабаритные бункеры можно присоединять непосредственно к пескоструйному пистолету.

Стационарную конструкцию можно изготовить из обрезка трубы большого диаметра, старого газового баллона или листового металла при помощи дуговой сварки. Такая емкость подойдет для выполнения постоянных работ, поскольку может иметь большой объем и редко нуждается в перезарядке. Для обеспечения хорошей производительности длина соединительных шлангов от источника до бункера и от бункера до пистолета не должна превышать 10 и 3 метра соответственно.

Пистолет. Простой по конструкции и удобный в работе пистолет, показанный на рисунке выше, можно изготовить из сантехнических фитингов (тройника с накидными гайками и шарового вентиля) и рукоятки с клапаном от краскопульта. Единственный элемент пескоструйного аппарата, который нельзя сделать своими руками, за которым придется идти в магазин, остается износостойкое сопло. Однако, если аппарат будет использоваться редко, его можно выточить из стали или применить отрезок трубки, развальцованной с одного края для крепления накидной гайкой. Также придется выточить фланцевое крепление для присоединения бункера. Включение пистолета производится при помощи клапана, а подача песка регулируется вентилем.

При использовании стационарного бункера к месту крепления съёмного подключается второй шланг. Таким образом несколько снижается вес конструкции и повышается удобство работы.

Камера. Такой элемент вводится в конструкцию для обеспечения возможности работы в закрытых помещениях. Чаще всего он представляет собой цельносварной герметичный короб со стеклянным смотровым окном в верхней части для зрительного контроля и плотно закрывающимися дверями на левой боковине. Габариты камеры и дверей определяются размерами обрабатываемых деталей.

Трубопроводы для подачи песчано-воздушной смеси проходят через правую боковую стенку. На фронтальной стенке вырезаются круглые отверстия для рук, к которым через фланцы прижимаются длинные каучуковые перчатки. Вместо них можно также использовать текстильные рукава из плотной ткани с пришитыми к ним рукавицами.

Каркас камеры можно сварить из уголка (25×25 или 20×20) и обшить листом толщиной не менее 2 мм. В качестве днища камеры можно использовать перфорированный лист (4 – 5 мм) или решетку из прутка, чтобы отработанный песок мог свободно уходить в нижнюю часть камеры пирамидальной формы и через горловину высыпаться в ящик, который размещают на полу. После просеивания отработанный песок можно использовать повторно.

Дверь можно навесить на петли (наружные), а в качестве замков использовать винты с барашковыми гайками, расположенными по ее периметру. В качестве уплотнения подойдет резина от автомобильной камеры, которую можно нарезать полосами и приклеить по периметру проёма любым контактным клеем типа «Момент».

Камеры заводского производства чаще всего снабжены регенераторами и циклонами для очистки отработанного абразива от пыли и автоматической перезарядки бункера. Самостоятельное изготовление таких устройств представляет ряд сложностей. Обязательным элементом системы будет установка вытяжного вентилятора небольшой мощности, создающего разрежение в камере и предотвращающего попадание пыли в помещение.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами ;)

Рекомендуем другие статьи по теме

stroi-specialist.ru

Как изготовить пескоструйный аппарат своими руками

Обычно пескоструйные аппараты применяются в нескольких случаях. Первый предполагает обработку деталей с целью создания чистой поверхности для дальнейшего нанесения покрытия. Второй – предполагает обработку деталей для отделения их от различных включений или пригаров. Наиболее интересным считается третий случай использования такого устройства, как пескоструйный аппарат. Он предполагает, что данное устройство будет применяться в качестве художественного инструмента.

Именно поэтому при его изготовлении необходимо учитывать все особенности его применения. Хотя существуют и такие модели, которые могут использоваться во всех предложенных случаях. Они отличаются подвижной конструкцией сопла и возможностью перемещать его в удобное для пользователя положение. Поэтому такая конструкция называется портативной.

Чтобы изготовить пескоструйный аппарат своими руками, изначально следует приобрести компрессорную установку. Для этих целей может подойти обычный строительный компрессор с ресивером. Желательно, чтобы он был небольшого размера, чтобы иметь возможность легко переносить его.

Также потребуется емкость для песка, которую можно было бы легко перемещать в процессе работы. Обычный самодельный пескоструйный аппарат может использовать небольшой объем песка, поэтому в качестве такой емкости может подойти пластиковая бутылка или отработанный огнетушитель. При использовании такой емкости рекомендуется в процессе проведения работ подвешивать ее выходным отверстием вниз.

Далее понадобится стандартный заводской пневмопистолет или краскопульт. Именно они делают пескоструйный аппарат удобным в использовании и портативным. Необходимо подсоединить к краскопульту шланг от компрессора, а на выходное сопло смонтировать обыкновенный водопроводный тройник. Он идеально подходит к стандартному пневмопистолету, а при монтаже на краскопульт придется использовать переходник.

На противоположное выходное отверстие тройника необходимо установить стандартные керамические сопла. В бытовых условиях их ставят на ювелирный или стоматологический пескоструйный аппарат, а приобрести их можно в соответствующем магазине. Стоит отметить, что сопла из другого материала не подходят для этих целей, поскольку за несколько минут использования у них расширяется выходное отверстие, что снижает давление.

К третьему отверстию тройника, установленного на пескоструйный аппарат, присоединяют емкость с песком. Причем, если это пластиковая бутылка, то ее можно крепить сразу на тройник, а если огнетушитель или другая большая емкость, то ее соединяют при помощи шланга.

После соединения всех деталей пескоструйный аппарат будет готов. В качестве песка применяют различные фракции электрокорунда или просеянный строительный песок.

Все работы с пескоструйным аппаратом необходимо проводить в защитных очках и с использованием респиратора. Это защитит глаза от попадания песка, а легкие от мелкой пыли.

fb.ru

Как сделать пескоструйный аппарат своими руками (чертежи + обучающие видео)

Обработка воздушно-песчаной струёй применяется во многих областях техники. Принцип таков, что воздушная струя с песком, на очень большой скорости, вылетает из пистолета. Песок — отличный абразив, который, сильно ударяясь о поверхность, меняет её. Для осуществления этого процесса необходим пескоструйный аппарат.Устройство можно применять для шлифовки, удаления лакокрасочного покрытия, тюнинга автомобиля.

Обработка воздушно-песчаной струёй применяется во многих областях техники. Принцип таков, что воздушная струя с песком, на очень большой скорости, вылетает из пистолета. Песок — отличный абразив, который, сильно ударяясь о поверхность, меняет её. Для осуществления этого процесса необходим пескоструйный аппарат.Устройство можно применять для шлифовки, удаления лакокрасочного покрытия, тюнинга автомобиля.

Этим способом можно нанести гравировку, обезжирить деталь, сделать стекло матовым. Пескоструйной технологией можно проделать в стекле любое отверстие. Можно пойти тернистым и более классическим путём — использовать наждачную бумагу. Но тогда потребуется уйма времени. А с помощью пескоструйной техники многие работы можно выполнить за считанные минуты. Аппарат можно купить в любом строительном магазине, можно изготовить своими руками в домашней мастерской. Для умелого человека это не составит труда и не займёт массу времени. А экономия будет очевидной.

Оборудование и материалы

Как сделать в домашних условиях самодельный пескоструй? Процесс потребует использования ряда деталей и приспособлений. И не зависит это от его типа или конструкции. Вот самые основные и часто встречающиеся предметы:

- металлические трубки,

- покрасочный пистолет,

- шланги для пескоструйного аппарата,

- ресиверный компрессор,

- фитинги сантехнические,

- бутылка из пластика,

- сопло,

- краник шаровой.

Практически всё из этого списка реально отыскать в домашнем хозяйстве. Купить понадобится только простой компрессор. Ценится он не дорого, на себестоимость изделия не повлияет. Аппарат должен быть оснащён ресивером: он обеспечивает равномерный воздушный поток с постоянной величиной создаваемого давления. Это очень важный момент — от него будет зависеть характер работы агрегата. Желательно приобрести ещё фабричное сопло — изготовить его самостоятельно очень тяжело. Самодельное быстро выходит из строя и малоэффективно.

Виды пескоструйных аппаратов

Схема и вид аппарата определяют принцип его сборки и конструирования. Если в его функциональные возможности окажется включена обработка поверхностей из стекла — потребуется пескоструйная камера. Её размеры привязаны к габаритам и геометрической форме обрабатываемого предмета. Если пескоструйным устройством потребуется обрабатывать поверхности для покраски или грунтовки — нужен агрегат открытого вида с обособленной комнатой. Огромное значение имеет частота использования данного аппарата. Если Вы будете работать много и часто, то следует уделить должное внимание показателям мощности Вашего изобретения — она обязана быть большой!

Пескоструйные работы в домашних условиях бывают:

- Инженерного типа. В подобной конструкции воздух и абразив перемещаются отдельно, по разным рукавам. А уже в наконечнике они смешиваются. Данная конструкция проста, но и сами обрабатываемые детали должны быть маленькими. Ведь сила струи воздуха с песком гораздо меньше стандартной.

- Напорного типа. При данном виде воздух оказывается в установке и в абразивном дозаторе. Сжатый воздух с песком образуют струю, которая вылетает из сопла. Сопло придаёт потоку направление. Мощность и сила его велика, за небольшое время можно обработать большую поверхность.

Создание элементарного пескоструйного аппарата

Прост в конструировании примитивный пескоструйный пистолет. Ещё есть конструктивная версия в виде ручки с двумя штуцерами и соплом. По первому из штуцеров идёт воздушный поток, по другому давлением затягивается абразивный материал. Наконечник, через который проходит выброс потока смеси, желательно взять из бора или карбида вольфрама. Наконечники из такого материала устойчивы к стиранию, их можно эксплуатировать по две смены подряд. А дорогостоящие: керамические или чугунные — утратят свои качества от сильного потока песка гораздо быстрее.

Прост в конструировании примитивный пескоструйный пистолет. Ещё есть конструктивная версия в виде ручки с двумя штуцерами и соплом. По первому из штуцеров идёт воздушный поток, по другому давлением затягивается абразивный материал. Наконечник, через который проходит выброс потока смеси, желательно взять из бора или карбида вольфрама. Наконечники из такого материала устойчивы к стиранию, их можно эксплуатировать по две смены подряд. А дорогостоящие: керамические или чугунные — утратят свои качества от сильного потока песка гораздо быстрее.

Пистолетный корпус, к которому подсоединяют ручку со штуцерами, изготавливается под параметры наконечника. Бутылка из пластика закрепляется сверху. Она необходима в качестве тары для абразивного материала. После всех сборочных операций пистолет соединяют с нашим компрессором — источником потока сжатого воздуха.

Принцип работы такой техники прост — воздушный поток идёт в бутылку из пластика и направляется к тройнику. Смешавшись с абразивом — воздух проталкивается в верхнее отделение тройника. Вполне реально установить краник, который сможет регламентировать абразивный поток с воздушной массой. Такая конструкция может быть собрана за сто минут.

Пескоструйная камера

Она необходима для обработки компактных изделий и заготовок, представляет собой ёмкость или куб, который реально соорудить самому или купить. Для самостоятельного исполнения потребуется металлические уголки, стальная пластина толщиной более миллиметра, сварочная техника. Для повышенного комфорта можно использовать подставку. Ёмкость (камера) должна иметь стеклянное окошко для мониторинга процедуры. Разместить его выгоднее вверху. Процесс предусматривает операции с заготовкой. Для этого важно в фасадной стенке по всей длине устройства выполнить пару круглых отверстий. Они нужны для вдевания в них резиновых рукавиц. Они потребуются повышенной прочности — иначе их придётся частенько менять.

Она необходима для обработки компактных изделий и заготовок, представляет собой ёмкость или куб, который реально соорудить самому или купить. Для самостоятельного исполнения потребуется металлические уголки, стальная пластина толщиной более миллиметра, сварочная техника. Для повышенного комфорта можно использовать подставку. Ёмкость (камера) должна иметь стеклянное окошко для мониторинга процедуры. Разместить его выгоднее вверху. Процесс предусматривает операции с заготовкой. Для этого важно в фасадной стенке по всей длине устройства выполнить пару круглых отверстий. Они нужны для вдевания в них резиновых рукавиц. Они потребуются повышенной прочности — иначе их придётся частенько менять.

Стекло также будет подвергаться износу и надо заблаговременно приобрести сменный комплект. На низ ёмкости устанавливается проволочная решётка, а ниже приваривают желобок. По нему использованный песок будет пересыпаться в подготовленную ёмкость. Пистолет располагают в камере, а воздушный поток проходит сквозь отверстие в корпусе камеры.

Шлангочку для всасывания песка помещают в ёмкость, наполненную им. Пескоструйная камера может быть снабжена освещением и вентиляцией. Заготовку помещают в камеру через маленькую дверцу, которую можно проделать в любом месте. Можно ещё вырезать небольшие отверстия для работы с большими заготовками. Эти отверстия следует прикрыть брезентом.

Пескоструйный агрегат из огнетушителя

Это очень оригинальное и умное решение. Потребуется лишь сам корпус предмета. В него вставляют железную трубку с резьбой на концовках. В корпусе бывшего огнетушителя выполняют два отверстия — вверху и внизу. По трубке в корпус будет идти воздушный поток. На одном её конце высверливают паз для всасывания абразива. Отдельные узлы нашего аппарата можно соединить при помощи сварки. На нижний конец трубки прикручивается сопло, а верхний соединяют с компрессорным шлангом.

Засыпанный в корпус аппарата абразив через паз в железной трубочке проникает в её нижнюю часть. Давление воздуха из компрессора вынуждает песок сильным потоком устремляться из наконечника изготовленного аппарата. Сделать корпус аппарата можно не только из огнетушителя. Подойдёт газовый баллон или другое аналогичное устройство.

https://www.youtube.com/watch?v=mhyCQJRjCKE

Абразивный материал

Привычный песок не рассчитан для обработки пескоструйным методом — он имеет разную величину песчинок и много примесей. Этот факт быстро выведет устройство из рабочего состояния. Да и обрабатываемая поверхность может пострадать. Для качественной работы лучше всего купить пескоструйное сырьё в хозяйственном магазине, оно стоит не дорого. Цена приемлема даже в кризис. Многие берут обычный речной песок, но перед использованием предварительно пропускают его через мелкое сито.

Советы по эксплуатации

Эксплуатация пескоструйного аппарата любого исполнения должна руководствоваться некоторыми принципами и правилами:

- Изнашиваемые детали должны иметь возможность замены.

- Сопло должно быть не очень узким. Минимальный диаметр — 3 миллиметра. Чем мощнее агрегат — тем больше его диаметр.

- Работать только на улице или в мастерской. Процесс сопровождает сильная запылённость.

- Берегите здоровье, используйте очки и респиратор.

Понимая принцип работы устройства, имея инженерную смекалку, можно смастерить аппарат из многих предметов. Возможно, Ваше оригинальное устройство пескоструйного аппарата станет новым «словом» в этой технологии обработки различных деталей.

poliryi.ru

Как сделать пескоструйный аппарат своими руками: устройство, процесс сборки, комплектующие

Главный принцип работы пескоструйного аппарата – чем больше давление, тем выше производительность процесса абразивной обработки — не предполагает присутствие в конструкции подобных агрегатов сложных или дорогостоящих узлов.

Любой аппарат состоит из резервуара с песком, генератора (или баллона) сжатого воздуха и пистолета-распылителя. В итоге, самодельный пескоструйный аппарат может собрать любой начинающий слесарь, соединив с помощью специальных шлангов готовые или самодельные узлы и детали. И в данной статье мы познакомим наших читателей с технологией сборки самодельных пескоструек.

Разновидности конструкций пескоструйных аппаратов

Перед тем, как сделать пескоструйный аппарат, вам придется выбрать одну из схем компоновки пескоструйного аппарата. Конструкционные схемы заводские агрегатов предполагают следующие варианты компоновки основных узлов:

Всасывающий вариант, для которого характерно использование энергии сжатого воздуха не только в процессе распыление абразивного облака, но и в ходе забора (всасывания) песка из резервуара. Такие конструкции реализуются без особых затруднений. Однако всасывающие пескоструйные аппараты используются лишь для легкой очистки поверхностей. Шлифование и прочие энергоемкие операции всасывающим пескоструйкам противопоказаны.

Вакуумный вариант, предполагающий циклическую схему использования абразивного материала, который собирается из поддона и транспортируется в резервуар прямо в процессе пескоструйной обработки. Разумеется, такая схема усложняет конструкцию агрегата. Поэтому вакуумные пескоструйные аппараты в кустарных условиях практически не производятся. Да и практика повторного использования абразива интересна только в случае массового применения технологии пескоструйной обработки, что характерно только для крупносерийного производства.

Пневматический вариант, функционирующий в условиях максимально возможного давления и в системе забора и в пистолете-распылителе. Именно поэтому самодельные пневматические пескоструйки не имеют ни малейшего шанса на существование: построить такой аппарат без точных инженерных расчетов и чертежей практически невозможно. Но даже подробный чертеж пескоструйного аппарата высокого давления, дополненный схемой сборки, не приблизит вас к желаемому результату – в домашних условиях монтаж подобных конструкций попросту невозможен, из-за отсутствия технологий кустарной сборки систем, работающих под высоким давлением.

Пневматический вариант, функционирующий в условиях максимально возможного давления и в системе забора и в пистолете-распылителе. Именно поэтому самодельные пневматические пескоструйки не имеют ни малейшего шанса на существование: построить такой аппарат без точных инженерных расчетов и чертежей практически невозможно. Но даже подробный чертеж пескоструйного аппарата высокого давления, дополненный схемой сборки, не приблизит вас к желаемому результату – в домашних условиях монтаж подобных конструкций попросту невозможен, из-за отсутствия технологий кустарной сборки систем, работающих под высоким давлением.

В итоге, своими руками вы сможете собрать только всасывающий аппарата с напорной или инжекторной схемой подачи абразивного материала в рабочую зону. Отличия в конструкциях заключаются в том, что при напорной схеме работы сжатым воздухом «питается» и пистолет и резервуар с песком, а в инжекторной схеме – воздух подается только в пистолет, а песок попадает в рабочую зону «самотеком».

В итоге, напорная схема пескоструйного аппарата обеспечивает лучшую производительность, но требует намного большего расхода сжатого воздуха, а инжекторный вариант, при меньшей производительности, расходует совсем незначительный объем воздуха и более подходит для бытового применения или мелкосерийного производства.

Исходя из вышесказанного, лучшей схемой компоновки пескоструйного аппарата, собираемого своими руками, является всасывающий вариант конструкции с инжекторной подачей абразива.

Комплектующие пескоструйных аппаратов

Устройство пескоструйного аппарата предполагает компоновку подобного агрегата из трех групп комплектующих, именно:

- Компрессионной группы, в которую входит генератор (или баллон) сжатого воздуха, редуктор и соединительные шланги.

- Узла хранения и транспортировки абразивного материала, который состоит из резервуара, шлангов подачи и регулятора объемов подачи (пропускной способности) абразива.

- Распыляющего узла (пистолета), который состоит из смесителя (где формируется абразивная взвесь), сопла, (распыляющей форсунки) и органов управления подачей песка и сжатого воздуха.

Соответственно, для сборки самодельной пескоструйки нам понадобится полный комплект деталей и узлов, относящихся и к первой, и ко второй, и к третьей группе.

Поэтому перед сборкой вы должны приобрести следующие детали:

- Компрессор мощностью не менее трех киловатт и производительностью не менее 500 литров/минуту.

- Стальная емкость для абразивного материала, в качестве которой можно использовать обычный баллон для портативных газовых плиток или емкость из-под старого огнетушителя.

- Регуляторы пропускной способности – шаровые краны.

- Два отрезка резинового шланга: первый – диаметром на 14 мм и длиной до 2 метров, второй – диаметром 10 миллиметров и длиной до пяти метров.

- Стальные штуцеры с двумя резьбовыми торцами, диаметром 15 миллиметров. Стальной штуцер резьбовым сгоном на два дюйма и заглушкой на втором торце.

- Сопло для пескоструйного аппарата – высокопрочная форсунка из вольфрама, приобретаемая только в «заводском» исполнении. Обычные форсунки забьются или поменяют диаметр пропускного отверстия за считанные минуты.

- Фум-лента, для изоляции резьбовых соединений, цанговые зажимы или винтовые хомуты – для монтажа шлангов.

Сборку аппарата рекомендуют начинать только после покупки всех составляющих из этого списка.

Пескоструйный аппарат своими руками: схема сборки

Сборка пескоструйки реализуется следующим образом:

- Вначале подготавливается бункер под абразивный материал. Для этого следует демонтировать с баллона газовый вентиль и заменить его штуцером с заглушкой, сквозь который будет засыпаться песок или многокомпонентная смесь абразивных материалов. После монтажа первого штуцера, на противоположной стороне баллона высверливается отверстие на 12 миллиметров, поверх которого приваривают 15-миллиметровый штуцер.

- Вокруг дна, из которого выходит второй штуцер, наваривают три-четыре опоры, на которых будет «стоять» баллон с песком. После чего на нижний штуцер емкости с абразивом накручивают кран, используя в качестве уплотнителя фум-ленту.

- Далее готовится самодельный пистолет-распылитель, который собирают из тройника, на торцы которого накручивают штуцеры для шлангов на 10 и 14 миллиметров.

- После сборки полуфабриката пистолета штуцер на 14 миллиметров соединяют с вентилем емкости с абразивом, фиксируя 14-миллиметровый резиновый шланг на цанговый зажим (у баллона) и на хомут (у тройника).

- На следующем этапе к свободному торцу тройника, который расположен на одной оси с торцом, «принявшим» 14-миллиметровый шланг, присоединяется шланг, связывающий тройник (смеситель) и форсунку (сопло) пескоструйного аппарата.

- Далее смеситель подсоединяют к компрессору с помощью 10-миллиметрового шланга.

После сборки и фиксации всех соединений можно включать компрессор и пользоваться самодельной пескоструйкой.

Причем для повышения эффективности работы аппарата в баллон с песком можно ввести еще один штуцер, соединенный с компрессором, реализовав нагнетательную схему подачи песка.

Упрощенный процесс сборки пескоструйного аппарата

Если вы не желаете возиться с газовыми баллонами, штуцерами и тройниками, а пескоструйка необходима вам лишь для разового или очень редкого применения, то вам, скорее всего, подойдет упрощенная конструкция аппарата.

В данном случае роль баллона с песком играет обычная пластиковая бутылка, которую вкручивают прямо в тройник-смеситель. То есть, к одному торцу тройника присоединяют шланг компрессора, на противоположный торец монтируют форсунку, а на ответвление сверху накручивают баллон с песком.

Причем шатровый кран располагается между бутылкой с песком и принимающим ответвлением тройника-смесителя, а подачу воздуха можно контролировать с помощью рукояти от краскопульта, выходное отверстие которой соединяют с тройником.

Такая пескоструйка собирается за 1-1,5 часа, но работает не больше 10-20 минут - расположенное в нескольких сантиметрах от емкости с песком сопло забивается очень быстро.

steelguide.ru