Простой токарный станок своими руками по дереву. Как сделать токарный станок по дереву в домашних условиях

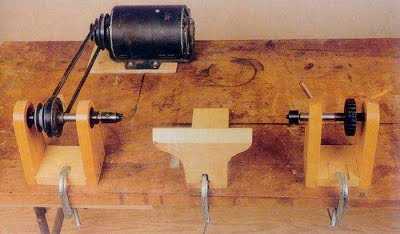

Токарный станок своими руками (по дереву)

Когда хочется добавить в дом чего-то теплого и очень красивого сразу же вспоминается дерево. Но, когда приезжаешь в магазин или на рынок то глаза от цен на лоб лезут. Особенно если это какие-то точеные элементы декора. Из этой ситуации есть один прекрасный выход – сделать токарный станок своими руками (по дереву). На первый взгляд это кажется очень сложным, но полистав немного литературы и поискав в интернете можно с легкостью его собрать.

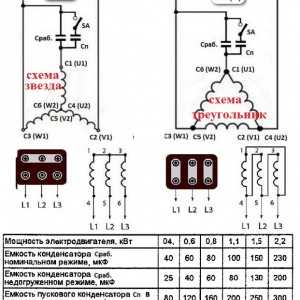

Основным элементом токарного станка по дереву будет трехфазный электрический двигатель, потому к вашему дому должен подходить трехфазный электрический кабель, иначе постоянно будет выбивать пробки. Частота оборотов – не более 1500 в минуту. Различные типы двигателей подключают по-разному: «звездой» или «треугольником».

Основной сложностью в этом деле будет подбор нужного конденсатора.

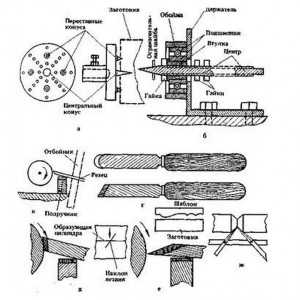

На вал двигателя надевается планшайба для крупных деталей и сменная для мелких. Второй конец заготовки закрепляется уголком. На планшайбе находятся специальные пики, на которые заготовка набивается молотком.

После всего заготовку центрируют и фиксируют контршайбами. Потом запускают двигатель и подставляют первый резец, который можно сделать с обычной стамески. Он начинает снимать первый слой толщиной 1-2 мм. После этого заготовка стает похожей на нужный предмет, но она все еще толще на 1 мм, в это время вступает следующий чистовой резец, который и придаст настоящую красоту вашему изделию.

Контроль каждой детали можно делать с помощью шаблона или же замерять микрометром. Различные вырезы и контуры делаются острым концом первого резца, а отшлифовку – чистовым резцом.

Можно также шлифовать деталь прямо на станке с помощью наждачной бумаги. А полируют ее с помощью древесной стружки, зажимая в руке и прислоняя к заготовке.

Еще несколько вариантов изготовления станков:

Видео токарный станок своими руками (по дереву)

sdelaj-sam.com

Tokarnyi stanok. Как самому сделать токарный станок по дереву своими руками в домашних условиях из подручных материалов. Схемы и чертежи самодельных токарных станков с наглядными иллюстрациями и фото

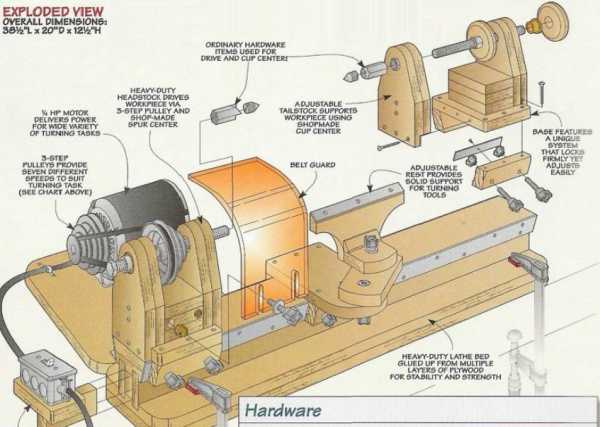

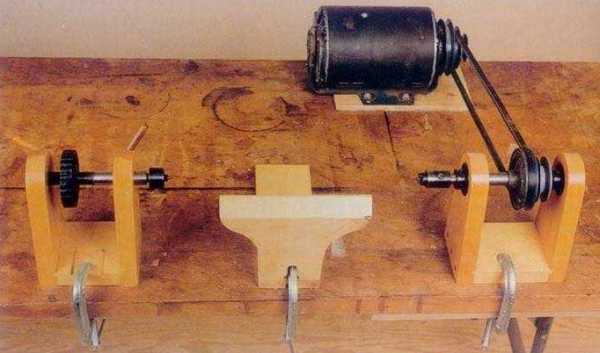

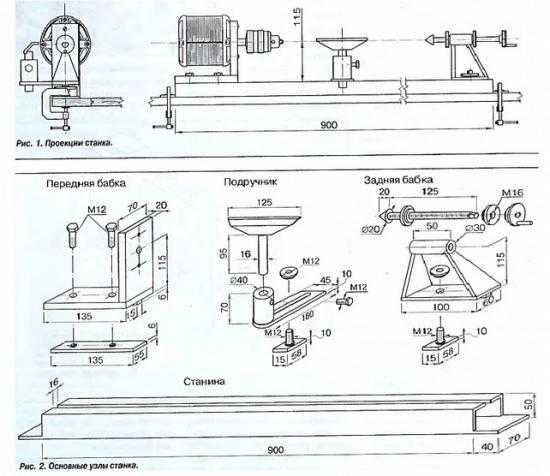

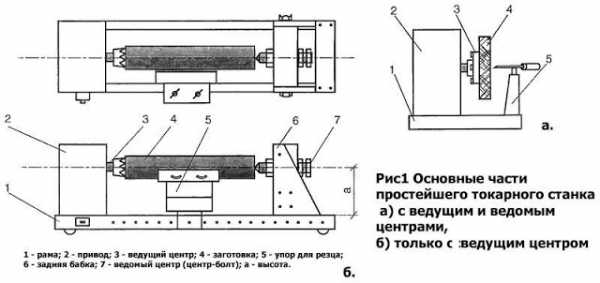

В передней раме размещается передаточный механизм, который связывает электрический мотор и ведущий центр. Вращательное движение через ведущий центр передаётся заготовке. Вдоль рамы свободно перемещается задняя бабка. Её перемещают зависимо от длины заготовки таким способом, чтобы обрабатываемую деталь прочно закрепить через ведомый центр.

Для токарного станка можно использовать любой привод, но только при соответствии его по оборотам и мощности обрабатываемой заготовке. И если уменьшение и падение оборотов можно решить при помощи передаточной системы, то мощность мотора останется неизменной.

Теоретически для самодельного настольного токарного станка может подойти любой мотор, даже на 200 Вт, но если вы намерены обрабатывать массивные заготовки, может случиться перегрев и возникнуть частые остановки. Чаще всего для передачи вращения применяется ременная передача, иногда фрикционная и даже цепная. Возможно решение и с отсутствием передаточных механизмов, где патрон или ведущий центр насаживается на вал электрического двигателя.

Ведомый и ведущий центры должны размещаться на одной оси, иначе заготовка будет вибрировать. При этом должны выполняться такие условия: фиксация, центровка и вращение. В лобовых станках применяется только ведущий центр. Фиксация заготовки в этом случае совершается при помощи планшайбы или кулачкового патрона.

Раму принято собирать из металлических профилей или уголков, а может состоять из деревянного бруска. В любом случае должно быть обеспечено жёсткое крепление ведущего и ведомого центров. Раму проектируют так, чтобы задняя бабка при настройке могла свободно перемещаться вдоль оси. Упор для резца также должен перемещаться.

После установки необходимого положения следует создать жесткую фиксацию всех элементов самодельного мини токарного станка. От цели работы, типа и размеров обрабатываемых заготовок зависят конечные габариты и форма агрегатов конструкции. Зависимо от назначения станка, также подбирается мощность и разновидность электропривода, который передаёт вращающейся детали нужное усилие. Он должен иметь характеристики, которые соответствуют испытываемой нагрузке.

Коллекторные двигатели для устойчивой работы электроприводом подходят меньше всего. При отсутствии нагрузок обороты неконтролируемо увеличиваются, и под действием экстремальной центробежной силы заготовка может вылететь из фиксаторов, что является очень опасным. Возможно применение таких моторов с редуктором, которые ограничивают бесконтрольный разгон заготовки. А вот в процессе вытачивания миниатюрных деталей с малой массой беспокоиться не о чем.

Для обработки заготовки, которая имеет диаметр 10 и ширину 70 сантиметров, рекомендуется применять асинхронный электродвигатель с мощностью больше 250 Вт. Такая разновидность электроприводов имеет устойчивость частоты вращения при нагрузках, и у них нет экстремального возрастания частоты вращения при отсутствии нагрузки и высокой массе вращаемой заготовки.

С другой стороны без использования ременной передачи, а при применении вала двигателя как части ведущего центра, внутри электромотора подшипники претерпевают нагрузку, на которую они не рассчитаны. Подшипники вала рассчитаны исключительно на нагрузку, что приложена под прямым углом, а в изготовленных своими руками миниатюрных токарных станках получается, что присутствует ещё и усилие, что направлено вдоль вала и провоцирует быстрое разрушение подшипников электродвигателя.

Поэтому вы можете скомпенсировать продольную силу. Необходимо сделать с обратной стороны вала упор, где имеется технологическое углубление. Зависимо от конструктивных особенностей двигателя следует найти в его задней части опору, сделать аналогичное углубление и поместить шарик необходимого размера между ней и торцом вала. Упор должен хорошо прижимать шарик к валу, в противном случае толку от подобного подшипника не будет.

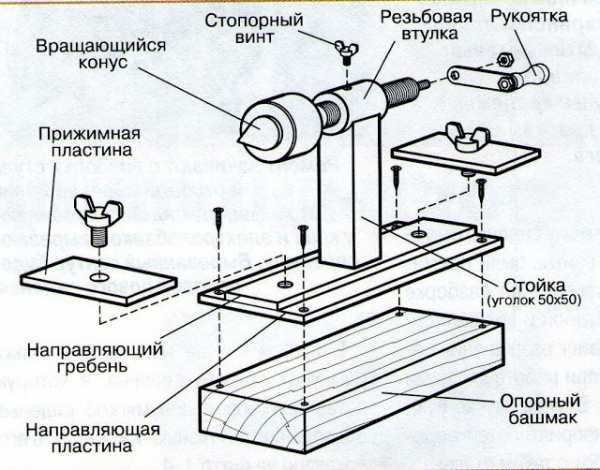

Ведомый центр бывает вращающимся или неподвижным. Он размещается на задней бабке станка. Если центр является неподвижным, то его изготавливают из обыкновенного болта, заточив конец резьбовой части под конус. В бабке также имеется внутренняя резьба. Тогда при вращении заострённого болта можно прижимать заготовку между центрами.

Ход болта составляет 20-30 миллиметров, остальное расстояние выставляют перемещением по направляющей оси задней бабки. Отшлифованный заострённый болт, что выступает ведомым центром, перед работой необходимо смазать машинным маслом для избегания дымления заготовки, как показано на видео о токарных станках.

Изготовление токарного станка своими руками

Своими руками токарный станок может собрать каждый умелец. Он характеризуется простотой в производстве и надежностью в работе. На нем вы сможете изготавливать и протачивать детали, а также затачивать режущий инструмент и обтачивания металлических изделий, проведения работ с костью, пластмассой и деревом, создания деревянных сувениров и предметов быта, а также при ремонте машины.

Находясь дома, у вас получится сделать своими руками токарный станок лучкового вида. Он является многофункциональным и простым в применении. А легкость заменяемости стальных элементов гарантирует длительный срок службы такого оборудования и его возможности переключения на работу с различным материалом. К двум деревянным стойкам, что выпилены предварительно, прикрепите болты и завинтите гайками.

Такие стойки способны укрепить конструкцию и предотвратить расшатывание деревянных стоек. Следите, чтобы отверстия для выбранных болтов подходили, и чтобы резьба гаек являлась соответствующей. Чтобы в процессе работы не шатались резец и стамеска, их принято укреплять подручником, который представляет собой две дощечки, что соединены между собой при помощи клеевого состава или винтовым способом под прямым углом.

Такие стойки способны укрепить конструкцию и предотвратить расшатывание деревянных стоек. Следите, чтобы отверстия для выбранных болтов подходили, и чтобы резьба гаек являлась соответствующей. Чтобы в процессе работы не шатались резец и стамеска, их принято укреплять подручником, который представляет собой две дощечки, что соединены между собой при помощи клеевого состава или винтовым способом под прямым углом. В обязательном порядке нижняя дощечка должна иметь скошенный угол и полоску из железа, предотвращающую деформацию стамески в процессе движения. Горизонтальную дощечку в свою очередь оснащают прорезью для контроля движения подручника и управления им для наиболее качественной работы. Чтобы подручник имел возможность вращаться свободно, в основании заготовки делают вдоль ее поверхности отверстия для завинчивания пробойника.

Деревянную заготовку, требующую обработки, привинтите плотно гайками, деталь благодаря этому закрепляется крепко и двигается свободно. Теперь изготовленный своими руками мини токарный станок готов к эксплуатации, однако не думайте, что детали следует обрабатывать только в одну сторону. Самодельный токарный станок позволяет вращаться детали в разные стороны для достижения оптимальной формы предмета и возможности будущего декорирования.

Для изготовления токарного станка своими руками вы можете взять маломощный двигатель (250-500 Вт), который имеется в наличии, или купить ранее использовавшийся мотор по недорогой цене. Хорошим вариантом будет применение электродвигателя от швейной машинки. Достаточно посмотреть фото самодельных токарных станков, чтобы в этом убедиться! Заднюю и переднюю бабку можно изготовить самостоятельно.

Шлифовальные и абразивные круги насаживаются на выступающий конец вала движка. При их помощи самодельный токарный станок сможет выполнять, кроме заточки инструмента, полировку или шлифовку поверхностей. Таким образом, токарный станок в быту – это просто незаменимая вещь при разноплановой обработке металла и древесины.

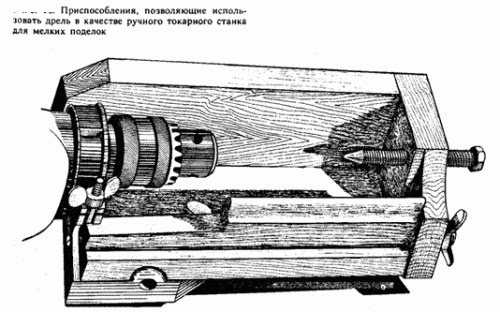

Если установить вместо шлифовальных кругов специальный переходник со сверлильным патроном, тогда такой станок получится использовать для сверловки отверстий и фрезеровки пазов в изделиях. К слову сказать, помимо деревянных реек, для изготовления рамы можно использовать набор сортового металла – уголки, швеллеры, балки и листовой материал. Под небольшой токарный станок вы можете приспособить шлифмашину или обычную электродрель. Привод для токарного станка может быть использован любой, но он должен соответствовать по мощности и оборотам обрабатываемой заготовке. И если увеличение и уменьшение оборотов можно решить с помощью передаточной системы, то мощность двигателя останется неизменной. Теоретически подойдёт любой двигатель, даже на 200 Вт, однако если обрабатывать массивные заготовки, возможен перегрев и частые остановки. Для передачи вращения чаще всего используется ременная передача, некоторые пользуются фрикционной и даже цепной передачей. Возможен вариант и с отсутствием любых передаточных механизмов, где ведущий центр или патрон насаживается на вал электродвигателя

.

. Ведущий и ведомый центра должны располагаться на одной оси, в противном случае заготовка будет вибрировать. Должно выполняться три условия: центровка, фиксация и вращение. В лобовых токарных станках используется лишь ведущий центр. В этом случае фиксация заготовки осуществляется с помощью кулачкового патрона или планшайбы. Как можно заметить самодельный токарный станок для обработки древесины несложно изготовить самому в домашних условиях. И хотя придётся потратить немного денег, вы сэкономите большую часть средств и получите настоящее удовлетворение.

Станина (рама) может быть собрана из металлических уголков или профилей, а может состоять из деревянных брусков. Главное, чтобы обеспечивалось жёсткое крепление обоих центров. Рама проектируется так, чтобы при настройке задняя бабка могла перемещаться вдоль оси вращения. Перемещаться должен и упор для резца (подручник). А после установки нужного положения следует также обеспечить жесткую фиксацию всех опорных элементов станка. Ещё в процессе разработки схемы будущего токарного станка нужно определиться с целями. Какие приблизительно заготовки планируется обрабатывать. От этого зависят конечные размеры и форма элементов конструкции.

В зависимости от назначения токарного станка подбирается тип и мощность электропривода . Именно он передаёт нужное усилие вращающейся детали, поэтому должен иметь характеристики, соответствующие испытываемой нагрузке. Оказалось, что коллекторные двигатели (как в электродрелях) меньше всего подходят для устойчивой работы в качестве привода. При отсутствии нагрузки обороты неконтролируемо возрастают, и заготовка под действием экстремальных центробежных сил может вылететь из фиксаторов.

В зависимости от назначения токарного станка подбирается тип и мощность электропривода . Именно он передаёт нужное усилие вращающейся детали, поэтому должен иметь характеристики, соответствующие испытываемой нагрузке. Оказалось, что коллекторные двигатели (как в электродрелях) меньше всего подходят для устойчивой работы в качестве привода. При отсутствии нагрузки обороты неконтролируемо возрастают, и заготовка под действием экстремальных центробежных сил может вылететь из фиксаторов. Еще полезные сведения о самодельных токарных станках:

Для обработки заготовок диаметром 10см и 70см длиной, рекомендуется использовать асинхронный электродвигатель с номинальной мощностью свыше 250 Вт. Такой тип электроприводов имеют устойчивость частоты вращения при наличии нагрузки, и у них нет экстремального увеличения частоты вращения при полном отсутствии нагрузки и большой массе вращаемой заготовки. Среди недостатков можно назвать снижение интенсивности вращения при увеличении нагрузки на вал двигателя, однако для токарного станка количество оборотов ниже 3000 вполне приемлемо и позволяет обходиться без дополнительных шкивов.

С другой стороны, если не использовать ременную передачу, а использовать вал двигателя как часть ведущего центра, то подшипники внутри электромотора претерпевают нагрузки, на которые они не рассчитаны. Подшипники вала электродвигателя рассчитаны только на нагрузку, приложенную под прямым углом, а в самодельном токарном станке получается, что присутствует ещё и усилие, направленное вдоль вала. Это приводит к быстрому разрушению подшипников электродвигателя. Поэтому можно скомпенсировать продольную силу. Для этого нужно сделать упор с обратной стороны вала. Обычно там есть технологическое углубление. В зависимости от конструктивных особенностей мотора нужно найти опору в его задней части и сделать такое же углубление и поместить между торцом вала и опорой шарик подходящего размера. Упор должен жёстко прижимать шарик к валу иначе толку от такого подшипника будет мало.

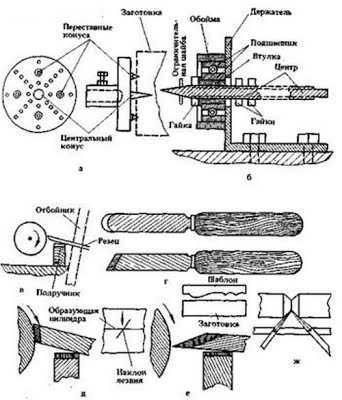

Как изготовить своими руками ведущий центр самодельного токарного станка . Есть три способа и все они показаны на чертеже. Самый простой способ – подобрать тонкостенную трубку, которую можно с трудом насадить на вал. Выпиливаем с одного конца зубцы, а другим концом набиваем на вал.

Такой ведущий центр прост в изготовлении, но не универсален, его трудно демонтировать, а работать можно будет только с двумя центрами. Второй способ более практичный. Он называется планшайба. В отверстия планшайбы вставляются заострённые винты М4, М5 с контрагайками. При работе с ней необходим защитный кожух. Третий вариант – простой патрон. Такой центр сложнее всего изготовить и каждый раз нужно подгонять более широкую заготовку под размеры патрона. Однако такой способ передачи крутящего момента заготовке считается самым подходящим.

Ведомый центр может быть неподвижным или вращающимся. Располагается он на задней бабке токарного станка. Если центр неподвижный, то его можно изготовить из обычного болта, заточив под конус конец резьбовой части. В бабке также подразумевается наличие внутренней резьбы. Тогда вращая заострённый болт можно прижимать деревянную заготовку между центрами. То есть ход болта должен составлять 20-30мм, остальное расстояние выставляется перемещением задней бабки по направляющей оси. Отшлифованный заострённый болт (ведомый центр) перед работой следует смазать машинным маслом, чтобы избежать дымления заготовки.

Основу токарного станка по дереву составляет однофазный электродвигатель мощностью около 1 кВт или трехфазный электродвигатель мощностью около 1,5 кВт, включенный по конденсаторной схеме. Лучше выбрать электродвигатель с пониженным числом оборотов в минуту, не более 1500 (желательно около 600—800).

О конденсаторных схемах включения трехфазных двигателей в однофазную сеть необходимо рассказать подробнее.Имеется большой выбор трехфазных электродвигателей, однако не все они пригодны для включения в однофазную сеть по конденсаторной схеме. Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д).

Электродвигатели с номинальным напряжением 220/380 В

Для получения максимально возможной мощности на валу электродвигатели подключают к однофазной сети 220 В по схеме, показанной на рис. 117,а. Переключатель SA2 позволяет осуществить реверс ротора двигателя.

Для электродвигателя с номинальным напряжением 220/380 В, выполненного по схеме «треугольник», емкость рабочего конденсатора определяют по формуле:Ср(д) = 4800-(мкФ).

Пусковые конденсаторы (С ) в обеих схемах выбирают емкостью в 1,5—2,0 раза больше, чем рабочие. Конденсаторы для перечисленных схем должны быть с бумажной изоляцией (марок МБГО, МБГП и т. п.) и рассчитаны на рабочее напряжение не менее 350 В.

Если электродвигатель с номинальным напряжением 127/220 В, выполненный по схеме «звезда», имеет выведенные на клеммную колодку концы (где можно производить переключение обмоток), то применяют схему (рис. 1,6), дающую наибольшую достижимую мощность на валу. Пуск электродвигателя осуществляют следующим образом. Нажимают кнопку «Пуск» и включают выключатель «Сеть». Как только электродвигатель наберет обороты, отпускают кнопку «Пуск». Если при выбранном рабочем конденсаторе двигатель при работе сильно нагревается, подбирают оптимальный вариант, уменьшая или увеличивая емкость рабочего конденсатора.

На ось двигателя станка устанавливают планшайбу. Она имеет центральный конус и четыре переставных. На них насаживается заготовка и надежно фиксируется. Для мелких деталей используют планшайбу меньших размеров.

На ось двигателя станка устанавливают планшайбу. Она имеет центральный конус и четыре переставных. На них насаживается заготовка и надежно фиксируется. Для мелких деталей используют планшайбу меньших размеров.Второй конец заготовки закрепляют в центре. Он представляет собой уголковый держатель, сваренный из стали толщиной 4-5 мм. К держателю приварена обойма, в которую вставлен с натягом шарикоподшипник. В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке. Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться.

На верстаке во время работы станка устанавливают подручники. Их обычно делают трех размеров: длинный, средний и малый. Последний делают так, чтобы он мог крепиться к верстаку под разными углами. На подручник опирается при работе резец.

Резцы можно сделать из плоских напильников. Черновой (обдирный) резец имеет полукруглую форму. Угол заточки его для твердых пород дерева около 25°, для мягких - около 35е. Чистовые резцы в плане косые (с углом 70-80°), угол заточки их 20-30°. Иногда чистовые резцы делают с односторонней заточкой. Общая длина резца (с ручкой) около 500 мм.

Станок обязательно оборудуют двумя деревянными брусами сечением 80X80 мм, так называемыми отбойниками. Они предназначаются для отбрасывания заготовки в сторону, если она сорвется со станка.

До начала работы на станке подбирают заготовку (желательно без сучков, сухую). Для наружных деталей обычно используют осину, она хорошо выдерживает внешние воздействия. Для внутренних деталей лучше брать липу - она легко обрабатывается. Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке.

Рассмотрим, например, изготовление балясин. Сначала выстругивают четырехугольный брус. На торцах рисуют окружность и топором обстругивают начерно цилиндрическую заготовку.

Заготовку приставляют к планшайбе станка так, чтобы конус встал точно в центр размеченной окружности. Слегка ударяют молотком по другому концу заготовки, чтобы обозначились углубления от всех пяти конусов планшайбы. По этой разметке сверлят пять отверстий сверлом диаметром вдвое меньше, чем диаметр каждого конуса у основания. Глубина отверстий - три диаметра сверла. На другом торце также высверливают по разметке отверстие для центра.

Вставляют заготовку в станок. Для этого ударом молотка насаживают ее на конус планшайбы до упора и подводят под отверстие центр. Ставят стопорную шайбу и заворачивают центр так, чтобы стопорная шайба слегка вдавилась в торец заготовки. Завинчивают левую гайку до упора во втулку. С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее.

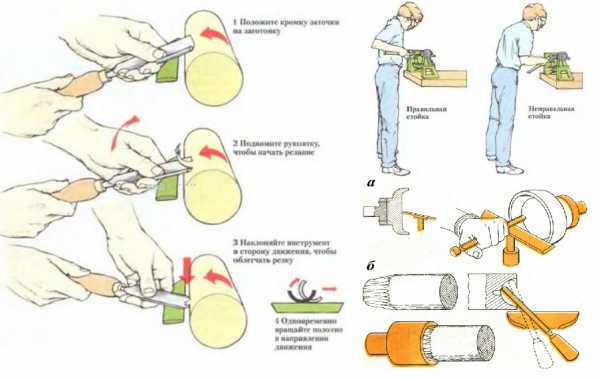

Устанавливают длинный подручник и отбойники. Включают двигатель. Обдирным резцом начинают сни- . мать стружку не толще 1-2 мм (в зависимости от твердости дерева). Резец держат крепко двумя руками и следят, чтобы он все время опирался на подручник. Для того чтобы лезвие резца стачивалось равномерно, его подводят к заготовке под разными углами.

Заготовку обрабатывают начерно до тех пор, пока диаметр ее не станет на 1,5-2,0 мм больше намеченного. Затем работу ведут уже чистовым резцом. Резец подводят к заготовке, причем лезвие его наклонено по отношению к образующей цилиндра.

Получив нужный диаметр, приступают к разметке балясины по длине с помощью подготовленного шаблона. Ее ведут острым концом чистового резца. Таким же образом протачивают все узкие переходы. Остальную обработку (закругления, конусные части и т. д.) выполняют чистовым резцом, как обычно. Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона.

Готовую деталь, не снимая ее со станка, шлифуют абразивными шкурками (шкурку складывают в узкую полоску и, удерживая за края, подводят к детали). Окончательно деталь полируют древесной стружкой: зажимая горсть стружки в руке, прижимают ее к поверхности вращающейся детали.

crovlya-krisha.blogspot.com

Как сделать простой токарный станок по дереву! » Самоделки своими руками

Токарный станок по дереву

Сложность изготовления: ★★★☆☆Время изготовления: До 4х часов

Подручные материалы: ██████████ 100%

ПредисловиеРасскажу о том, как сделать простой токарный станок по дереву из двигателя от стиральной машины.

1. Для начала нужно сделать крепление для мотора, я сделал из уголка в котором просверлил отверстие под мотор и под саморезы для крепления к основанию.

2. Нужно взять 3 болта 3мм и срезать с низ шляпки.

3 Теперь нужно зажать болты в дрель и на абразивном камне заточить их.

4. Просверлить отверстия в шкиве мотора (что бы они были треугольником), он у меня из дюрали, сверлиться очень просто.

5. Нарезать резьбу в отверстиях под наши болты и закрутить их туда.

Все, привод с трезубцем готов! Теперь нужно изготовить заднюю бабку.

6. Нужно взять хороший кусок древесины поставить его возле шкива мотора, и отрезать чуть выше центра.

7. У меня в вале мотора есть не большое углубления, я вставил туда кусок гвоздя и прижал его с куску древесины. Это центр.

8. Теперь на отметке от гвоздя нужно просверлить сквозное отверстие под шпильку.

9. В просверленное отверстие нужно забить гайку, в которую будет накручиваться задняя бабка.

10. Заточить шпильку на дрели, так как это делалось с болтами и закрутить ее в древесину.

Теперь нужно сделать крепления для этого всего...

11. Сверлим отверстие по центру уголка (который крепит мотор) под шпильку (направляющую). взять еще один такой же уголок и сделать то же самое. Он будет служить для крепления направляющей шпильки зады. Закрепить этот дополнительный уголок саморезамы на последней точке основания.

12. Такой же отверстие по центру сделать в куске древесины (которая служит задней бабкой).

13. Продеть через все эти отверстия нашу шпильку 10 мм. В последовательности, 1. уголок крепящий мотор, 2. задняя бабка, 3. уголок на последней точке основания. Закрепить шпильку гайками на двух уголках, так что бы бабка двигалась свободно. Оставить две гайки спереди и зады бабки для ее крепления.

Теперь нужно изготовить упорную площадку.

14. Нам понадобиться 4 кусочка доски или фанеры. И делать так как показано на картинке или на моем видео. Я сделал немного по другому, просто так захотелось, но по тому же принципу что на картинке.

Перейдем к электронике.

15 В корпусе от блока питания вырезать отверстия под включатели. Так как на моторе две обмотки, с помощью двух включателей можно будет включать их по очереди в зависимости от задачи. Одна обмотка дает высокие обороты 28000 rpm (170 watt), другая поменьше 600 rpm (69 watt).

16. Припаять включатели.

Я изготовил логотип своего канала из меди.

Теперь станок в полной боевой готовности!

В итоге я выточил отличную рукоять для напильника!

Спасибо за внимание, надеюсь было полезно или хотя бы интересно!

diyworkplace.ru

Самодельный токарный станок по дереву своими руками: чертежи, видео

Содержание статьи:

Для обработки деревянных изделий цилиндрической или конусной формы понадобится токарный станок. Опытные домашние мастера предпочитают не покупать дорогое заводское оборудование, а делают его аналог своими руками. При этом самодельная конструкция будет иметь аналогичные технические и эксплуатационные характеристики.

Функциональные возможности токарного станка по дереву

Заводская модель токарного станка

Конструкция самодельного токарного станка по дереву может быть предельно проста. Но для получения желаемого результата следует детально разобраться с его спецификой и особенностями применения.

Для выполнения минимального набора операции схема оборудования должна включать в себя раму, два вида бабок (заднюю и переднюю), электропривод, блок регулирования скорости оборотов, ведомые и ведущие фиксаторы. Для точной обработки необходим упор для резцов различной конфигурации. С целью выполнения сложных работ должны быть предусмотрены компоненты для смещения заготовки относительно центра оси вращения.

Общие инструкции по эксплуатации самодельного токарного станка по дереву, сделанного своими руками.

- Установка заготовки. Выполняется с помощью крепежа на ведущем шпинделе и пиноли задней бабки.

- Выбор оптимального числа оборотов.

- Обработка деревянной заготовки с помощью резцов.

- Периодическая проверка фактических размеров деталей до достижения нужной формы.

На практике для работы на оборудовании этого типа требуется большое количество опыта. Достаточно одного неловкого движения, чтобы испортить деревянную заготовку.

Для уменьшения трудоемкости изготовления можно сделать станину своими руками, использовав эту часть от старого оборудования.

Токарный станок по дереву: пример №1

Самодельный токарный станок по дереву

Оптимальным вариантом изготовления надежной конструкции будет применение комплексного подхода к каждой детали оборудования. В первую очередь это касается станины, так как от нее зависит не только устойчивость, но и работа остальных компонентов.

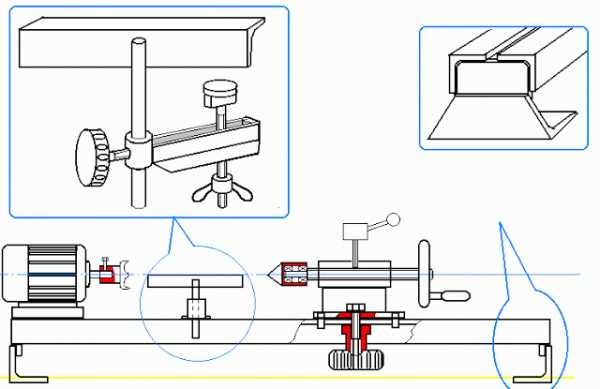

Основание делается из толстостенного стального профиля. Для надежности оно состоит из двух опор, на которые устанавливается станина. Соединение элементов выполняется через пазы. Отдельно своими руками изготавливаются опорные платформы для передней и задней бабки токарного станка по дереву.

Перечень компонентов для самодельной конструкции:

- силовой агрегат. Оптимальным вариантом является установка электродвигателя от стиральной машины или насоса;

- передняя бабка. Лучше всего приобрести заводской шпиндель с тремя или четырьмя штифтами. Это позволит смещать заготовку относительно оси вращения;

- задняя бабка. Специалисты рекомендуют установку головки от мощной дрели;

- шкив. Он будет соединять валы электродвигателя и передней бабки;

- опорный стол для резцов. Конфигурация выбирается из личных соображений. Главным условием является удобство дальнейшей эксплуатации.

Система шкивов для изменения скорости оборотов

Недостатком этой конструкции является трудоемкость изменения числа оборотов. Для этого необходимо изготовить своими руками дополнительные шкивы различного диаметра. В качестве альтернативы можно рассмотреть установку готовой конструкции ременной передачи, которая адаптируется для конкретной модели самодельного токарного станка по дереву, изготовленного своими руками.

Для работы на станках подобного типа рекомендуется приобрести готовые резцы. Если же есть возможность и соответствующее оборудование — их можно сделать самостоятельно. Но для этого следует использовать заготовки из специальной инструментальной стали.

Выбор оптимальной частоты вращения вала зависит от размера заготовки и породы древесины. Для расчета рекомендуется воспользоваться стандартными графиками зависимостей этих параметров. Скорость вращения может колебаться от 800 до 3000 об/мин.

Токарный станок по дереву из дрели: пример №2

Токарный станок по дереву из дрели

Альтернативным вариантом является изготовление самодельного токарного станка по дереву своими руками с использованием дрели. Это будет оптимальным способ сделать пробную конструкцию при небольшой практике работы своими руками.

Стоит отметить, что подобная установка рассчитана для обработки небольших изделий. Станину можно изготовить из деревянных брусьев. Функцию обратной бабки может выполнять конструкция из опорного подшипника и вала, установленного на него. Для фиксации заготовки понадобится соответствующая насадка для дрели.

Недостатки:

- низкая степень надежности;

- отсутствие возможности обработки больших заготовок;

- велика вероятность погрешности фрезеровки.

Но эта схема может быть использована в качестве основы для изготовления более совершенных токарных станков по дереву своими руками. Главное – определиться с требуемыми техническими и эксплуатационными качествами.

Детально ознакомиться с подробностями изготовления оборудования можно посмотрев видео инструкцию:

Примеры чертежей и конструкций

stanokgid.ru

Токарный станок по дереву своими руками

Доброго времени суток всем самоделкиным. Когда хочется сделать что-то красивое, хочется применить какие-либо технологии для облегчения этого. Именно в этой статье я расскажу, как сделать токарный станок по дереву, с помощью которого можно воплотить свои творческие идеи в жизнь.

Доброго времени суток всем самоделкиным. Когда хочется сделать что-то красивое, хочется применить какие-либо технологии для облегчения этого. Именно в этой статье я расскажу, как сделать токарный станок по дереву, с помощью которого можно воплотить свои творческие идеи в жизнь.Чтобы сделать токарный станок своими руками нам понадобится: • Доска, в моем случае толщиной около 5 см, длиной 30 см, а ширина 15 см• Паркет, вполне хватит двух штук.• Инструменты, такие как ножовка, шуруповерт или отвертка, наждачка, шурупы, хватит порядка 10 штук длиной 45 мм, ручной лобзик.• Алюминиевые пластинки.• Дюпель строительный.• Вал с любого кассетного магнитофона. • Электродвигатель, я использовал с видика.• Толстая спица от велосипеда или шампур в виде спицы. • Болт с гайкой.

Перед сборкой соберемся с силами и приступим. И вот все детали собраны, приступаем к самому интересному, собираем станок. Понадобиться доска довольно тяжелая,чтобы станок имел хорошую прочную станину, подходящий брусок я нашел у себя в гараже, сделан он из склеенных кусочков дуба, с виду похож на паркет. На бруске замеряем максимально нужную длину для заготовки и отпиливаем такой длины две половины паркета, одна должна быть с внутренним пазом, а другая с наружным.

На бруске замеряем максимально нужную длину для заготовки и отпиливаем такой длины две половины паркета, одна должна быть с внутренним пазом, а другая с наружным.

Сначала прикрутим одну из них, не важно какая будет первая.

Сначала прикрутим одну из них, не важно какая будет первая. После этого надо поставить к ней в паз целую паркетину, и после этого прикручиваем вторую половину паркета так, чтобы целая паркетина свободно перемещалась вперед и назад на пазах, это будет наша задняя бабка станка.

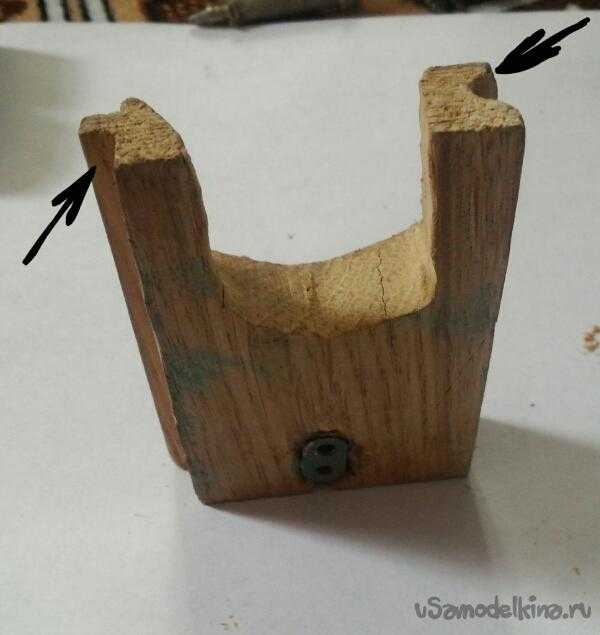

После этого надо поставить к ней в паз целую паркетину, и после этого прикручиваем вторую половину паркета так, чтобы целая паркетина свободно перемещалась вперед и назад на пазах, это будет наша задняя бабка станка. Приступим к выпиливанию задней бабки, хватит маленького кусочка паркета длиной 10 см, на ней нужно выпилить лобзиком половину верхнего края, как на фото.

Приступим к выпиливанию задней бабки, хватит маленького кусочка паркета длиной 10 см, на ней нужно выпилить лобзиком половину верхнего края, как на фото.

Снизу сверлим отверстие для гайки, после приклеиваем ее на это место, а сверху нее будет болт, он и будет фиксировать заднюю бабку.

Снизу сверлим отверстие для гайки, после приклеиваем ее на это место, а сверху нее будет болт, он и будет фиксировать заднюю бабку.

Следующий шаг, установка дюпеля на задней бабке, через небольшую проставку из дерева крепим его с помощью пластины алюминия на два шурупа, на фото все хорошо показано. Для дюпеля лучше придумать какую-нибудь ручку. Например с громкости магнитофона.

Следующий шаг, установка дюпеля на задней бабке, через небольшую проставку из дерева крепим его с помощью пластины алюминия на два шурупа, на фото все хорошо показано. Для дюпеля лучше придумать какую-нибудь ручку. Например с громкости магнитофона.Проверяем, задняя бабка хорошая перемещается и фиксируется на пазах. Для того чтобы резак держался крепко, делаем для него опору, необходимо из спицы или шампуры такой же формы сделать подставку для ножа при работе, выглядит она так, крепим на два шурупа.

После задней бабки переходим к передней бабке. Через такую же толщиной проставку ставим двигатель, лучше найти 12 вольтовый, чтобы запитать его от блока компьютера, который сейчас найдется у почти каждого радиолюбителя или самоделкина, этот двигатель закрепляем пластинкой алюминия на два шурупа.До того как крепко затянуть шурупы, нужно подложить под него кусочек камеры с обеих сторон, чтобы не было вибраций, также камера будет способствовать хорошим уплотнителем и двигатель никуда не уедет, после нужно отцентровать вал двигателя с дюпелем задней бабки, а затем уже затягиваем шурупы.

После задней бабки переходим к передней бабке. Через такую же толщиной проставку ставим двигатель, лучше найти 12 вольтовый, чтобы запитать его от блока компьютера, который сейчас найдется у почти каждого радиолюбителя или самоделкина, этот двигатель закрепляем пластинкой алюминия на два шурупа.До того как крепко затянуть шурупы, нужно подложить под него кусочек камеры с обеих сторон, чтобы не было вибраций, также камера будет способствовать хорошим уплотнителем и двигатель никуда не уедет, после нужно отцентровать вал двигателя с дюпелем задней бабки, а затем уже затягиваем шурупы. Двигатель установлен, теперь нужно сделать вал, для того чтобы закрепить потом на ней любую нужную заготовку, заготовки как правило из дерева, поэтому можно и сделать вал из пластика, его я снял из сломанного магнитофона, отверстие как раз подошло к двигателю, если же у вас вал двигателя не совпадает с валом передней бабки,то его можно закрепить на термоклей, после отцентровав вал,в моем случае все нормально.

Двигатель установлен, теперь нужно сделать вал, для того чтобы закрепить потом на ней любую нужную заготовку, заготовки как правило из дерева, поэтому можно и сделать вал из пластика, его я снял из сломанного магнитофона, отверстие как раз подошло к двигателю, если же у вас вал двигателя не совпадает с валом передней бабки,то его можно закрепить на термоклей, после отцентровав вал,в моем случае все нормально. Затем откусив плоскогубцами два кусочка спицы, нагрел их на газовой плите,делаем это осторожно, держа две спицы в плоскогубцах, не давая остыть нашим креплениям-штырькам вплавливаем их в вал, даем время остыть, получилось неплохо, заготовка будет уверенно держаться на валу. Заготовка ставиться настукиванием на эти два штырька, после того как заготовка скрыла эти штырьки можно подгонять заднюю бабку, ее так же необходимо зафиксировать затяжным болтом.

Затем откусив плоскогубцами два кусочка спицы, нагрел их на газовой плите,делаем это осторожно, держа две спицы в плоскогубцах, не давая остыть нашим креплениям-штырькам вплавливаем их в вал, даем время остыть, получилось неплохо, заготовка будет уверенно держаться на валу. Заготовка ставиться настукиванием на эти два штырька, после того как заготовка скрыла эти штырьки можно подгонять заднюю бабку, ее так же необходимо зафиксировать затяжным болтом.Конструкция станка по дереву получилась не такой и сложной, в то время как подобные магазинные устройства стоят больших денег, в нашем же случае при минимуме затрат, станок обретает полную работоспособность при наличии блока питания, я использовал компьютерный, его мощности хватает с головой. В завершении обработанная на станке заготовка, выглядит она довольно хорошо и по-своему оригинально, мною на этом станке было сделано пару вешалок.

Всем удачных самоделок и красивых резных изделий. Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Всем удачных самоделок и красивых резных изделий. Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь. usamodelkina.ru

Делаем токарный станок по металлу и дереву своими руками

Сейчас можно купить токарный станок по дереву и по металлу на любой вкус (и за любую стоимость). Конечно же, добавляют к станку множество самых современных и дополнительных функций (которые чаще всего и не нужны).

Не спорю токарный станок – весьма нужная и полезная вещь для мастерской, но в 90% случаев он не стоит потраченных на него денег.

Так же можете изучить статью о создании столярной мастерской своими руками

Мы же хотим вам помочь сэкономить ваши финансы. Ради чего покупать модель с множеством ненужных функций, если можно сделать самостоятельно стандартную простую модель?

Токарный станок по дереву материалы

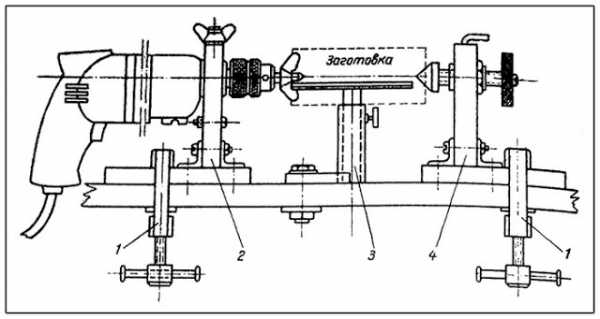

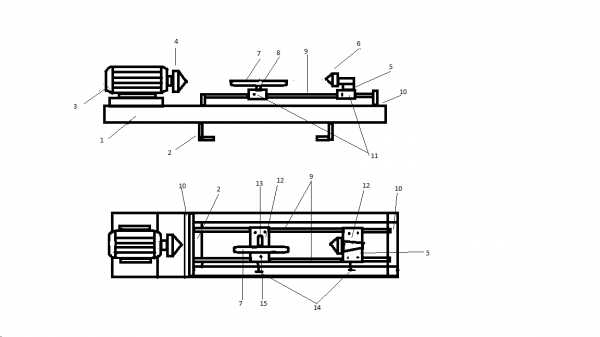

Сама конструкция состоит из следующих частей (смотрите на рисунке)

- Станина – является основой для станка, обычно изготовляется металлической и представляет собой несколько соединенных балок.

- Поперечная П — образная балка.

- Электрический двигатель – служит источником питания для правильного движения округ своей оси (подходят однофазные моторы мощностью от 200-400 Ватт).

- Токарный патрон.

- Опора для задней бабки.

- Элемент что крутится.

- Упор для заготовки или инструмента.

- Упор для подручника.

- Направляющие балки.

- Угол, стойка или опора для задней бабки.

- Обойма.

- Металлическая пластина под упор.

- Деталь поперечной направляющей.

- Винтики для закрепления.

- Опорная ось.

Токарный станок по дереву пошаговая инструкция

Прежде всего, можно не покупать новый мотор, а взять б-у, он обойдется вам значительно дешевле.

Элементы закрепляют на основе (№1 по рис.) 2 п -образных балки сваркой соединяют с двумя поперечными (№2 по рис.).

Направляющие сверху дополнительно фиксируются двумя углами (№10 по рис.), которые закрепляют к основной поверхности.

Двигатель (№3 по рис.) прикрепляют боковой части и закрепляют переднюю бабку.

В качестве основы задней бабки стоит использовать крутящийся центр (купить деталь от покупного варианта) закрепить его к опоре (№5 по рис.) и приварить на площадке (№12 по рис.)

Упор ( №5) изготавливается из уголка и прикрепляется к опоре (№8) которая сама по себе закрепляется на обойме. Упор и обойму нанизывают на опорную ось (№15) а после этого приваривают к направляющим балкам.

Тот же упор (№5) и крутящийся элемент (№6) закрепляют на металлических пластинах (№12) которые содержат специальные движущиеся обоймы (№11).

Учтите что упор и задняя бабка – это подвижные элементы, которые должны без проблем двигаться по направляющим (№9).

Чтоб подвижные элементы были хорошо прикреплены к обоймам, в обоймах делаются предварительные отверстия (№14) и малейшая неточность снижает качество работы всего аппарата.

Сама сварка может повлечь за собой деформацию материала – сначала все материалы скрепляются точечной сваркой, а затем уже проводят полную работу.

Токарный станок по дереву видео

Токарный станок по металлу материалы

Для изготовления такого инструмента вам будет необходимо:

- Лист металла;

- П — образные балки из металла;

- Полоски из стали;

- Углы из стали;

- Электрический двигатель;

- Передаточный механизм;

- Несколько гаек и болтов для скрепления;

- Болгарка;

Отдельно стоит сказать о двигателе, он не обязательно должен быть новый, можно ограничиться и старым или б-у, его мощность должна составлять 2 кВт с количеством оборотов минуту в пределах 2000. Хотя это больше зависит от уровня вашей работы на этом станке.

Чем массивнее заготовки – тем мощнее должен быть двигатель, если вы хотите сделать компактный станок с малой мощностью – подойдет мотор даже от стиралки или электродрели.

Что касается передаточного механизма – можно отыскать через интернет или купить у знакомых старую коробку передач и снять с коробки муфту. Таким образом, вы получите механизм, который создает вашему станку несколько скоростей. А если установить дополнительный шкив – то можно улучшить количество оборотов.

Токарный станок по металлу пошаговая инструкция

Установку стоит начать с использования стальных углов и п-образной балки, из них (1 уголок и 1 балка) нужно сварить раму для основы.

Для этого нужно расклинить основу. Направляющие собирают из квадратных труб и стальных полосок.

Помимо этого их металлического листа делают коробку для кулачного патрона, после установки в ней помещаются подшипники с регулировкой.

Заднюю бабку нужно сварить из уголка и толстой пластинки, опорой которой будут служить направляющие.

Бабка должна легко, свободно перемещаться по направляющим. К верхней части бабки приварите гайки (чтоб фиксировать поддерживающий центр).

Заточенный конус следует вмонтировать в балку, при этом соблюдая максимальную точность. Такой конус можно изготовить из любого болт, который подходить вам размером.

После этого собирают всю конструкцию, проверяют на легкость вращения шпинделя, регулирую передний и задний центры для создания ровной оси.

Теперь вы знаете, что построить станок для дерева или металла вполне реально и требует от вас немногих знаний и усилий, и при этом он вам обойдется значительно дешевле (да и в случае поломки вы сможете самостоятельно его починить).

В целом же изготовление такого станка вам поможет даже если вы и не часто занимаетесь такими работами, единственно такие механизма весьма громоздкие и нужно место для их хранения ( или можно сделать «карманные» модели).

Токарный станок по металлу видео

dachnoe-delo.ru