Как сделать стол для ручного фрезера своими руками. Как сделать своими руками стол для фрезера

Фрезерный стол своими руками: пошаговая инструкция :: SYL.ru

Фрезерование – это процесс обработки дерева, требующий высокой точности и качества. Именно поэтому для таких работ используются специальные столы. На сегодняшний день в продаже имеется огромное количество столов для фрезера, но их цена очень высока. Именно поэтому домашние умельцы все чаще пытаются изготовить фрезерный стол своими руками. Давайте поговорим о том, как реализовать эту затею и на что обратить внимание.

О конструкции стола

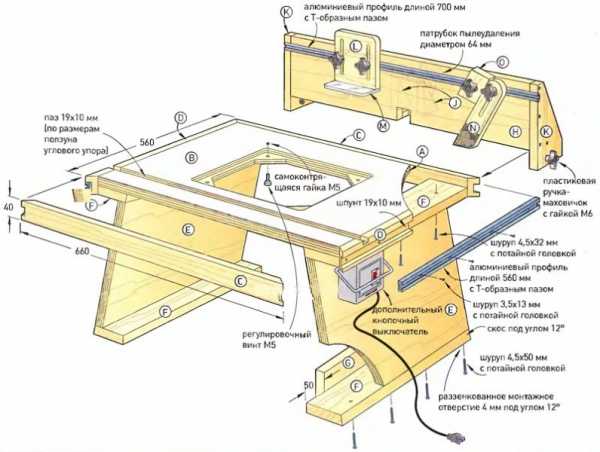

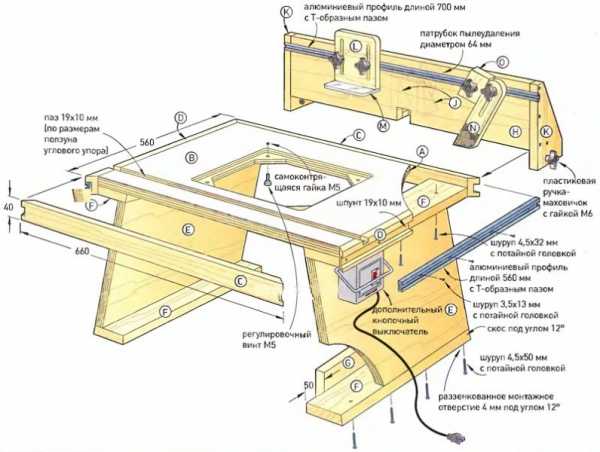

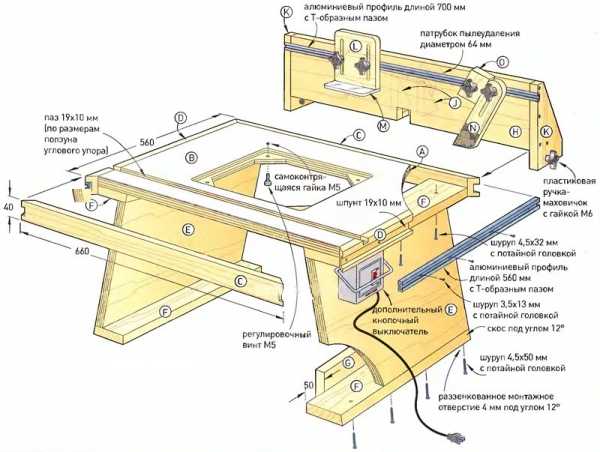

Зачастую фрезерный стол устанавливается на рабочий верстак, тем не менее имеет смысл создание отдельной конструкции. При этом изделие должно быть жестким и устойчивым. Некоторые элементы конструкции нужно обивать нержавейкой для увеличения прочности, а также использовать металлический профиль для придания жесткости. Сам же фрезер монтируется снизу столешницы. При работе никакие элементы конструкции не должны ему мешать. Также стоит отметить, что если вы собрались сделать фрезерный стол своими руками, то установите монтажную пластину. К ней будет крепиться фрезер, поэтому она должна быть очень прочной и устойчивой. Желательно использовать такой материал, как текстолит или металлический лист. В целом же сборка осуществляется довольно просто, но не быстро. Давайте поговорим обо всем по порядку.

Необходимый инструмент для работы

Прежде чем начать что-то конструировать, необходимо обзавестись инструментом, чтобы в процессе выполнения не бегать туда-сюда. Вам очень пригодится электрический лобзик. Если такового нет, то можно обойтись обычной ножовкой, правда трудоемкость в этом случае значительно увеличится. Это же касается и рубанка. Подойдет обычный, но лучше электрический, так как работать с ним гораздо проще и быстрей. Стамеска тоже является необходимым атрибутом. Брусок с наждачкой могут успешно заменить шлифовальную машину. Помимо этого, желательно иметь в арсенале шуруповерт и электродрель.

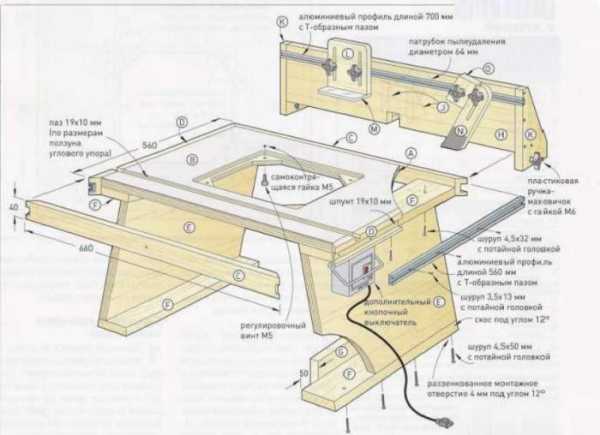

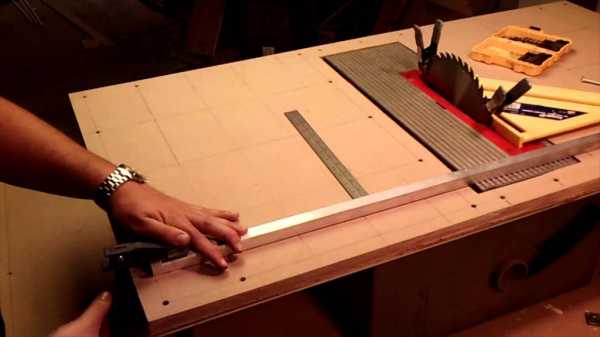

После этого вы можете приступать к сборочным работам. Хотелось бы обратить внимание на то, что если вы хотите получать точные изделия, то поставьте на стол линейку. Зачастую изготовление фрезерного стола своими руками проходит без проблем, но перед началом желательно обзавестись чертежами, которые вы сможете найти в данной статье.

После этого вы можете приступать к сборочным работам. Хотелось бы обратить внимание на то, что если вы хотите получать точные изделия, то поставьте на стол линейку. Зачастую изготовление фрезерного стола своими руками проходит без проблем, но перед началом желательно обзавестись чертежами, которые вы сможете найти в данной статье.

Определяемся с видом стола

Первым делом необходимо определиться с местом установки фрезерного стола. Кроме того, существуют различные виды таких изделий. К примеру, есть портативные фрезерные столы, которые отличаются своей эргономикой и небольшими размерами. Помимо этого, есть стационарные, они собираются специально под фрезер и являются наиболее предпочтительным вариантом, если планируется выполнение больших объемов работ. Есть еще агрегатные фрезерные столы. В этом случае фрезер устанавливается в качестве расширения пильного стола. Это экономит место, но далеко не всегда удобно и целесообразно.

Если вы планируете использовать фрезерный стол не слишком часто, то для вас подойдет портативный вариант. Он не займет много места и при необходимости его можно с легкостью переместить. Если же места в мастерской предостаточно, то лучше стационарный стол. Для удобства перемещения оснастите его колесами.

Изготовление фрезерного стола своими руками: часть 1

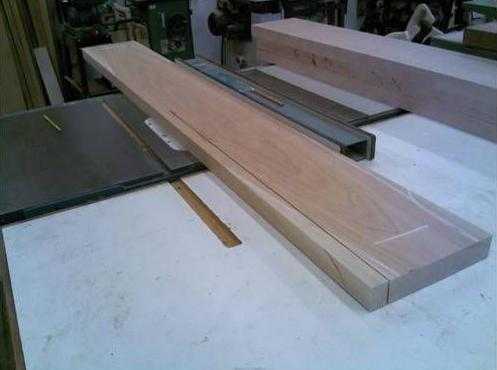

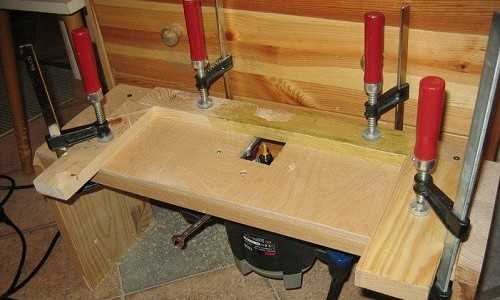

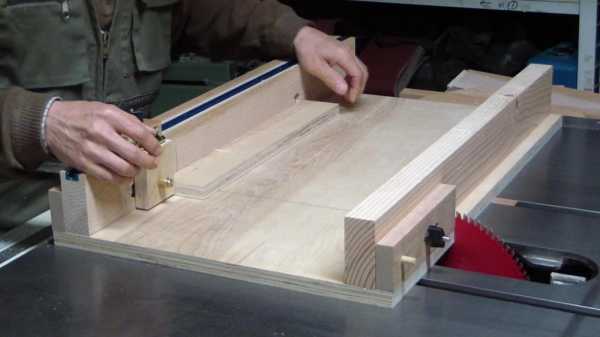

Первым делом берем 2 струбцины. После этого делаем основное отверстие под фрезу. В качестве направляющей можно использовать фанеру небольшой толщины, закрепленную на болты. После этого переходим к станине. Данный элемент является стационарным элементом любого фрезерного стола. По большому счету это каркас на опорах, в верхней части которого размещается столешница. Для изготовления каркаса может быть взят практически любой материал, начиная с фанеры и заканчивая стальным листом. Самое главное требование – добиться максимальной жесткости и устойчивости, поэтому имеет смысл позаботиться о надежном крепеже. Размер станины должен подбираться согласно максимальным размерам заготовок, которые вы предполагаете обрабатывать.

Продолжаем работы

На следующем этапе необходимо позаботиться о нижней части станины. Ее необходимо углубить на 10-20 сантиметров по отношению к свесу столешницы. Зачастую станины в 150 сантиметров шириной бывает достаточно для обработки габаритных заготовок. К примеру, на такой станине можно работать с дверными накладками, торцами заготовок фасадов и т. п. Высота станины в этом случае должна составлять порядка 80-100 см, а ее глубина - порядка 50 см.

Крайне важно обратить внимание на высоту станины. Как было отмечено выше, оптимальной считается высота 80-100 см. Но лучше всего попробовать сделать регулируемые опоры. В этом случае вы сможете подстраивать высоту так, как вам удобно. В качестве материала стола подойдет самый обычный, такой как ДСП. К примеру, подойдет столешница с обычного кухонного стола, толщина при этом может быть от 26 до 36 мм. Желательно, чтобы покрытие было износостойким. Но всего этого недостаточно для того, чтобы сделать фрезерный стол своими руками. Чертежи или хотя бы эскиз являются обязательным атрибутом.

Крайне важно обратить внимание на высоту станины. Как было отмечено выше, оптимальной считается высота 80-100 см. Но лучше всего попробовать сделать регулируемые опоры. В этом случае вы сможете подстраивать высоту так, как вам удобно. В качестве материала стола подойдет самый обычный, такой как ДСП. К примеру, подойдет столешница с обычного кухонного стола, толщина при этом может быть от 26 до 36 мм. Желательно, чтобы покрытие было износостойким. Но всего этого недостаточно для того, чтобы сделать фрезерный стол своими руками. Чертежи или хотя бы эскиз являются обязательным атрибутом.

О монтажной пластине

Фрезер крепится не к столу, а к специальной пластине. В качестве материала лучше всего использовать что-то прочное, но в это же время тонкое. Скажем, стальной лист будет не худшим решением. Это довольно долговечный, но не самый удобный вариант. Если вы цените комфорт, то отдайте предпочтение текстолиту толщиной 4-8 мм. В центре монтажной пластины необходимо просверлить отверстие диаметром, который будет равен отверстию в подошве фрезера. Подошва же оснащается резьбовыми отверстиями, которые необходимы для крепления. Если отверстия отсутствуют, их нужно сделать самостоятельно. Конечно, для прижима можно использовать и специальные скобы. Подойдет любое решение, обеспечивающее надежное и крепкое соединение.

Инструкция по сборке

На первом этапе столешница крепится к станине. На станину устанавливается монтажная пластина. Прежде чем ее крепить, необходимо приложить к столу и обвести контур карандашом. Затем выбирается посадочное место. В приоритете углы посадочного места должны быть немного закруглены. Далее с помощью фрезы, которая больше толщины пластины, делается сквозное отверстие по форме подошвы фрезера. На данном этапе точность не слишком важна. Под столешницей отведите место под пылеулавливатель и другие приспособления.

Фрезер заводится снизу, после чего крепится к пластине. С помощью саморезов монтажная пластина присоединяется к станине. Шляпки саморезом нужно утопить, чтобы они не мешали в процессе работы. В принципе, мы практически изготовили фрезерный стол своими руками. Самодельный стол желательно оснастить верхним и нижним прижимным устройством.

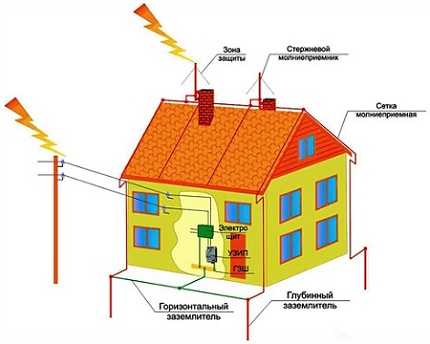

Вкратце о монтаже привода

Если вы занимаетесь сборкой полноценного фрезерного стола, то необходимо позаботиться об электроприводе. В частности, нужно правильно подобрать мощность. Минимум должен начинаться с 500 Ватт, но этого будет достаточно только для неглубокой выборки. Оптимальным же решением будет электродвигатель на 100 ватт. В этом случае появится возможность обрабатывать древесину любой толщины за счет использования любых фрез.

Сам же процесс установки двигателя не должен вызвать у вас никаких трудностей. Обратите внимание на то, что если подключать трехфазный мотор к однофазной сети, то КПД двигателя снизится в два раза. Поэтому лучше используйте однофазный мотор. Если же двигатель трехфазный, то используйте схему подключения типа звезда-треугольник.

Фрезерный стол своими руками: фото и кое-что еще

После того как вы собрали фрезерный стол, не спешите приступать к работе. Сделайте тестовый запуск и проверьте, как хорошо все работает. После этого ознакомьтесь со всеми правилами безопасности. К примеру, желательно использовать защитный экран. Но наряду с этим необходимо применять очки. В самом доступном месте устанавливается кнопка экстренного выключения типа «грибок». При этом необходимо все грамотно продумать, желательно, чтобы не было возможности случайного нажатия.

Позаботьтесь об установке подсветки около рабочего места. Так как рабочее пространство около фрезы является наиболее опасным, то его должно быть хорошо видно. Если у вас будет немного свободного времени, то не поленитесь и установите механизм подъема и опускания фрезы. При необходимости даже можно сделать поворотный стол своими руками. Фрезерный станок в этом случае можно будет использовать более удобно. Он полезен при работе с заготовками различных габаритов. В принципе, это все, что можно рассказать о том, как сделать фрезерный стол своими руками.

www.syl.ru

Как сделать стол для фрезера своими руками

ФотоОборудование для фрезерования необходимо перемещать по поверхности изделия, которое прочно закреплено и неподвижно. Для обеспечения комфортной работы с малыми аналогами специалисты рекомендуют сделать стол для фрезера своими руками. На такой конструкции машинка может крепиться стационарно, что позволяет перемещать заготовку, быстро снимая свесы и обрабатывая торцы.

Специальный стол для фрезера необходим для удобства работы с данным инструментом.

Основные работы

Специалисты выделяют следующие типы таких конструкций:

- стационарные;

- портативные;

- агрегатные.

Стационарную конструкцию можно использовать для любых операций, если демонтировать установку. Портативная столешница для фрезера подойдет, если необходимость в подобной деятельности возникает нечасто. Удобство предлагаемой конструкции в том, что ее можно легко перемещать своими руками. Прежде чем решить, как сделать стол для фрезера, необходимо ознакомиться с составными элементами изделия:

Размеры стола для фрезера.

- Станина.

- Столешница.

- Монтажная пластина.

- Прижимы и упоры.

Наиболее быстро и без лишних трудозатрат можно сконструировать стол для фрезера, используя готовое изделие и дополнив его креплениями, прижимами и упорами. Станина включает в себя каркас и поверхность столешницы для выполнения ручного фрезера. Ее изготавливают из дерева, МДФ, ДСП или профилей из металла. Специалисты рекомендуют использовать профили из металла. Стыковые соединения желательно скручивать, используя болты. Подобное решение придаст конструкции высокую прочность.

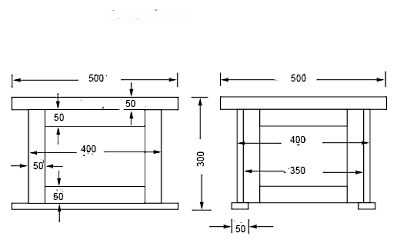

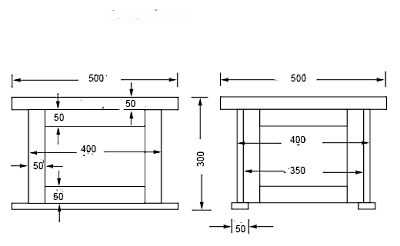

Размер станины может быть любым и зависит от параметров обрабатываемых деталей. Нижнюю часть каркаса по отношению к свесу рекомендуют углубить примерно на 20 см. Одним из наиболее важных параметров таких конструкций является их высота. Специалисты рекомендуют для работы стоя изготавливать станину высотой в 1 м. При необходимости изготавливают стол с регулируемыми опорами.

Производственный процесс

Чертеж стола для фрезера.

Крышка изготавливается из ДСП толщиной в 25-40 мм. Твердый и гладкий материал способствует плавному скольжению заготовки и хорошо гасит вибрацию. Можно делать крышку изделия для ручного фрезера из фенольного пластика. Этот материал прочный, долговечный и легко подвергается обработке.

Наиболее надежные и долговечные крышки столов для фрезера изготавливают из алюминия. К плюсам этого материала специалисты относят:

- легкость;

- устойчивость к коррозии;

- долговечность.

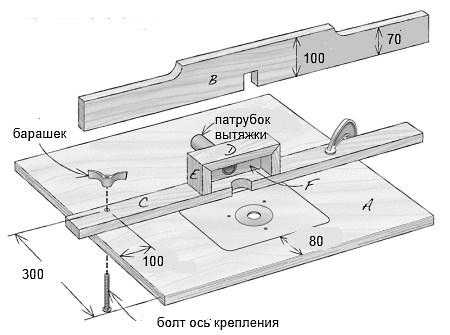

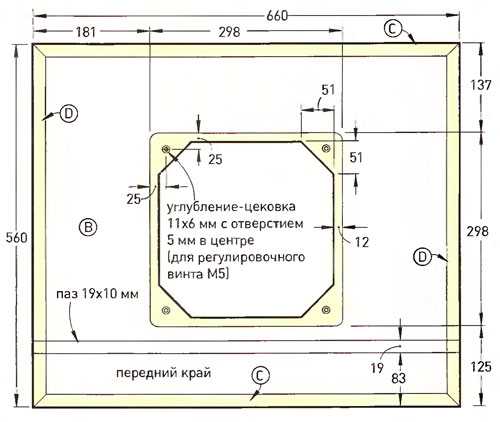

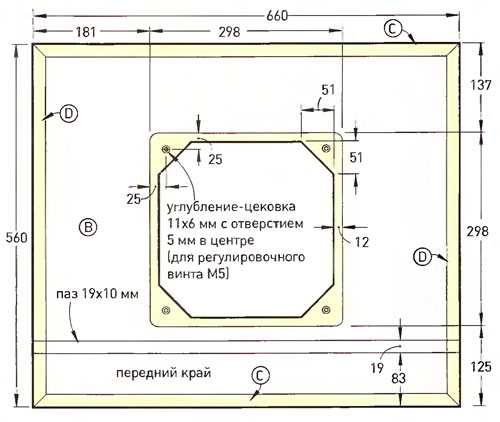

Алюминий необходимо плакировать, чтобы избежать возникновения на заготовках следов от металла. Следующий этап предусматривает обустройство отверстий для монтажной пластины. Для этого понадобится выпилить пластину (учитывая параметры будущей конструкции). Полученное изделие размещают в центре крышки, сделав отступ от края спереди в 125 мм. Затем обводят ее контур. Делают разметку и наносят линии выреза по внутреннему краю контура.

Конструкция стола для фрезерного станка.

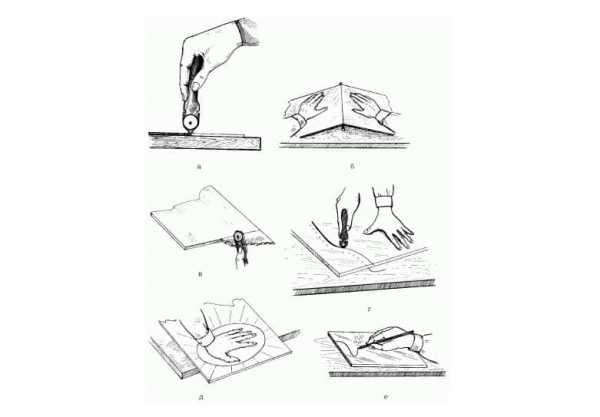

Отверстие высверливают с помощью электролобзика. Пластина крепится внутри контура с помощью двустороннего скотча. Затем фиксируют направляющие планки с помощью струбцины, вставляют прокладки из картона. Подобные вставки и пластина удаляются. Следующий этап предусматривает установку копирующей фрезы с верхним подшипником в цанге. Глубина фрезерования должна равняться 3 мм.

Чтобы выровнять изделие, понадобятся гайки. Рекомендуется сделать углубление и просверлить в его углах просветы глубиной в 6 мм и диаметром в 11 мм. Гайки не должны выступать наружу. По центру отверстий, предназначенных для гаек, дополнительно делают сквозные отверстия для винтов.

Изготовление упора и гребенки

Чтобы сделать ровный упор, понадобится хорошо отфуговать кромки. Предварительно выпиливают упор и его основание (делая припуски в 12 мм по ширине и в 25 мм по длине). Затем понтируют продольный аналог. К длине готовой крышке прибавляют 1 мм. Упор опиливают. С помощью электролобзика делают вырез в 38х38 мм. Упор приклеивают к основанию и фиксируют струбцинами. Следующий этап предусматривает производство двух заготовок для торцевой пластины (параметры 19х120х190 мм). Полученные детали соединяют в блок с помощью скотча. На верхней заготовке делают разметку. Производится распил, кромка отшлифовывается. В изделии делают отверстие диаметром в 6 мм.

Чертеж крышки для фрезерного стола.

Торцевые пластины разъединяют и клеят к упору. При этом необходимо выровнять их кромки, ориентируясь на переднюю сторону последнего элемента. Склейка фиксируется струбцинами. В пластинах делают сквозные отверстия, в которые вворачивают шурупы. С помощью пазового диска в упоре выпиливают паз. Чтобы установить патрубок, потребуется выпилить косынки. Последние элементы фиксируют к упору струбцинами. Если клей высох, тогда необходимо найти центр монтажных отверстий для крепежных элементов.

Чтобы сделать прижимную гребенку, понадобится прямослойная кленовая доска толщиной в 19 мм. Заготовка должна иметь размеры в 51х457 мм. Угловым упором на станке делают скосы, соблюдая угол в 30°. Поперек заготовки проводят косые линии, сделав отступ от концов в 67 мм. В станок устанавливают диск толщиной в 3 мм. Его необходимо поднять на высоту в 50 мм над столом. Упор отодвигают от диска на расстояние в 2 мм. Доску отводят назад. Заготовку разворачивают на 180°. Затем отодвигают продольный упор на 5 мм. На двух концах делают новые пропилы. Аналогичная операция повторяется с шагом в 45 мм.

Чертеж крышки для фрезерного стола.

После установки продольного упора пильный диск опускают до высоты в 25 мм. Кромка заготовки опиливается до нужной ширины. В прижимах делают отверстия с диаметром в 7 мм (для монтажа подвески). Параллельными линиями размечают края щелевых отверстий. Их можно выпилить электролобзиком. Прижимные гребенки отшлифовывают наждачной бумагой.

В центре стопорных элементов делают отверстия в 7 мм. Блоки отшлифовывают и монтируют к кромкам с помощью прижимных гребенок. Подобная технология предотвращает поворот первых элементов при подаче заготовок.

Чтобы отрегулировать давление прижимной гребенки, длина первой пластины должна быть на 3 мм короче других аналогов.

В процессе настройки укороченная деталь прижимается к заготовке. Гребенка крепится к основной конструкции с помощью винта.

Основание столешницы

Стяжки и ножки заданной длины выпиливают с припуском в 25 мм по ширине. Диск пильного станка можно наклонять на 12°, отпиливая скосы на краях ножек и кромках стяжек. Специалисты рекомендуют предварительно выпилить планку для сетевого шнура.

Стяжки приклеиваются к ножкам и фиксируются с помощью струбцин. Через первые элементы просверливаются направляющие отверстия, в них вкручиваются шурупы. Струбцины удаляются. К стяжке приклеивается планка для сетевого шнура и фиксируется струбцинами. Собранные ножки требуется отшлифовать, используя наждачную бумагу с зернистостью 220 единиц. Перевернутую крышку помещают на верстак, приклеивая к ней собранные ножки. Заготовку для прижимных гребенок можно выпилить из кленовой прямослойной доски, толщина которой 19 мм.

Следующий этап предусматривает сборку стола. Для этого понадобится скрутить каркас, к которому будет прикреплена столешница. По углам поверхности должно быть 2 крепления. Вдоль краев последние элементы ввинчивают с шагом в 50 см.

У гнезда, в которое будет всажена монтажная пластина, должны быть скругленные углы. После установки необходимо выполнить в ней отверстие, которое будет соответствовать форме подошвы фрезеровочного станка. Соединив все детали, можно приступать к пробным работам, чтобы оценить качество сборки и при необходимости подкорректировать ее.

dekormyhome.ru

Как сделать стол для фрезера своими руками?

Стол для фрезера является чрезвычайно важным элементом в мастерской, если человек связан со столярной деятельностью. Этот предмет мебели может стать настоящим помощником и позволит поднять качество и эффективность выполняемых работ. В продаже сегодня представлены заводские модели, но почти все они стоят довольно дорого.

Зачем нужен стол

Если вы хотите сэкономить, то можете попробовать изготовить такой стол самостоятельно. Это приспособление позволит выполнять пазы и канавки в заготовке, обрабатывать кромки изделий и делать шиповые соединения. Использовать фрезер отдельно неудобно, ведь мастер в этом случае должен концентрировать внимание на обработке и заготовке. А вот если собрать стол своими руками, то он может позволить облегчить процесс работы.

Инструмент в этом случае можно установить на рабочий верстак, сделав особую конструкцию. При выполнении работ по изготовлению стола следует учитывать, что фрезер будет установлен снизу, поэтому необходимо выделить достаточное количество свободного пространства. Стационарной частью этого элемента будет являться станина, которая представляет собой каркас со столешницей.

Из чего сделать каркас

Прежде чем изготовить стол для фрезера, вы должны подумать, из чего будет состоять каркас. Это могут быть:

- металлические угольники;

- деревянный брус;

- плиты ДСП;

- плиты МДФ.

Создавая каркас, вы должны обеспечить устойчивость для столешницы и гарантировать жесткость конструкции. Габаритные размеры станины будут определяться с учетом параметров заготовок, которые вы будете обрабатывать.

С чего начать работы

Начать процесс изготовления конструкции лучше с определения места в помещении. Стол может представлять собой боковое расширение пильного стола. Вы можете изготовить отдельный стационарный стол. Если оборудование вы используете лишь время от времени или за пределами мастерской, можно подумать о портативном варианте. Для экономии места его обычно вешают на стену или убирают.

Самодельный стол для фрезера может быть расположен и в помещении с большой площадью. Для обеспечения максимального удобства вы можете изготовить отдельностоящий стол, который устанавливается на колеса, а после располагается, где угодно. Портативный стол можно настроить на выполнение операции и оставить на время, при этом он не будет мешать другим станкам, устройствам и инструментам.

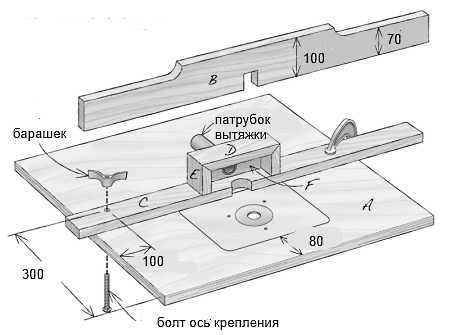

Что необходимо учесть на первом этапе

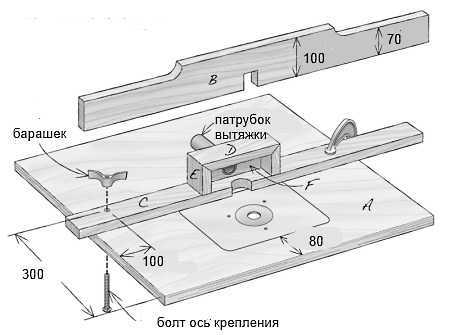

Перед тем как сделать стол для фрезера, вы должны подумать над тем, что он может быть довольно простым устройством небольшой высоты. Расположить такую конструкцию можно на обычном столе. Для этого используется лист ДСП, на котором фиксируются направляющие. Подставкой может служить обычный кусок доски небольшой толщины. Его фиксируют на болтовые соединения. Для этого используются струбцины.

Для фрезы проделывают отверстия. На этом можно считать, что работы завершены. Если фрезерный станок - основной инструмент, то нужно изготовить удобный и основательный стол, за которым придется проводить много времени.

Подготовка материалов

Для изготовления фрезерного стола вам следует подготовить:

- бруски;

- обрезки ДСП;

- метизы;

- металлический профиль;

- домкрат;

- стальную пластину;

- подвижную каретку-упор;

- алюминиевые направляющие;

- ручной фрезер.

Бруски должны иметь квадратное сечение, их понадобится 4. Можно подготовить фанеру или ДСП, размеры которых будут определены при построении чертежа. Помимо метизов, можете приобрести болты, гайки, петли и саморезы. Стальная пластина должна иметь толщину в 6 мм. Что касается каретки упора, то ею может стать направляющая от пилы.

Изготовление станины

Несмотря на то что каркас для столешницы изготовить довольно просто, фрезерный станок должен соответствовать определенным требованиям. Например, нижнюю часть станины необходимо углубить на 200 мм по отношению к передней части столешницы. Размеры станины должны быть подобраны в индивидуальном порядке, что облегчит крепление инструмента и работу.

В частных строениях для работы над заготовками на фасад дома устанавливается станина, ширина и высота которой составляют 1500 x 900 мм соответственно. У фрезерного стола в этом случае должна быть глубина, равная 500 мм. Изготавливая стол, вы должны учесть его высоту. Этот параметр чрезвычайно важен для комфортной работы. Параметр должен варьироваться от 850 до 900 мм. Опоры лучше сделать регулируемыми, тогда вы сможете менять высоту стола и устанавливать конструкцию на неровной поверхности напольного покрытия.

Наиболее простым и доступным решением для стола выступает кухонная столешница из ДСП. Плита должна иметь толщину от 26 мм и пластиковое покрытие. Пластик обеспечивает скольжение заготовки по поверхности, а вибрационное воздействие от инструмента будет гаситься ДСП. Если же нет кухонного стола с нужной столешницей, можно использовать плиту МДФ. Ее толщина не должна быть меньше 16 мм. Прежде чем выполнить стол для фрезера, вы должны предусмотреть наличие монтажной пластины, которая понадобится для фиксации инструмента.

Изготовление монтажной пластины

Монтажная пластина должна располагаться в месте подошвы фрезера. Для проведения работ необходимо подобрать материал, который должен быть достаточно прочным и тонким. Для самостоятельного изготовления специалисты рекомендуют использовать пластины из листового металла, текстолита или стеклопластика. Форма должна быть прямоугольной, а толщина равна пределу от 4 до 8 мм.

По центру пластины необходимо сделать отверстие, диаметр которого должен подходить диаметру отверстия на подошве ручного инструмента. Изготавливая стол для ручного фрезера, вы должны помнить, что оборудование имеет пластиковую накладку, фиксируемую в резьбовом отверстии на подошве. Отверстия используются для крепления к монтажной пластине. Если они отсутствуют, их необходимо сделать в подошве инструмента. Существует еще один способ установки фрезера, который выражен в металлической скобе-пружине. Фиксация монтажной пластины к столешнице осуществляется по углам.

Алгоритм сборки стола

Если вы решили изготовить стол для фрезера своими руками, то должны собрать каркас, который представляет собой станину, где будет крепиться столешница. На выбранном месте столешницы необходимо расположить монтажную пластину и обозначить ее контур. С помощью фрезера проделывается посадочное место, а глубина выборки должна быть равна толщине пластины. Основное требование при этом заключается в создании ровной поверхности пластины и столешницы. Посадочное место пластины должно иметь закругления по углам, добиться этого вы сможете с помощью напильника.

Как только монтажная пластина будет подогнана, с помощью фрезы необходимо будет проделать отверстия под подошву инструмента в столешнице. В том месте, где будет осуществляться крепление, необходимо сделать выборку для монтажа кожуха-пылеуловителя в нижней части столешницы. Вы можете установить дополнительные приспособления, для которых тоже должна быть сделана выборка.

Далее можно заняться сборкой фрезерного стола для ручного фрезера. Инструмент при этом заводится снизу и фиксируется к монтажной пластине. С помощью саморезов ее необходимо укрепить к столешнице. Саморезы следует утопить в местах их установки. Столешница должна быть зафиксирована к станине. Для удобной работы на столе необходимо сделать верхнее прижимное устройство. Оно будет удобно для обработки крупных изделий. Для сборки этого устройства используются ролики или шариковый подшипник.

Важно только правильно подобрать диаметр. Подшипник необходимо зафиксировать в удерживающем устройстве, укрепляемом в нужном месте на определенном расстоянии от плоскости столешницы. Это устройство будет гарантировать прижимание большой заготовки к поверхности столешницы, когда она проходит под роликом. Подобное дополнение позволит повысить точность работа и будет улучшать безопасность труда.

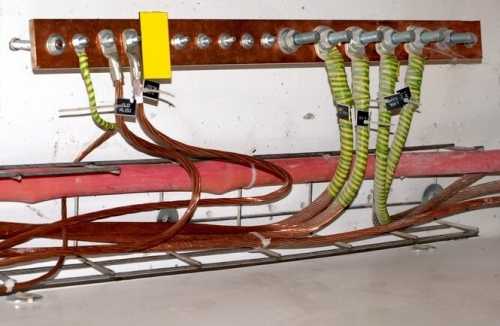

Работа над электрическим приводом

Если вы решили собрать стол для ручного фрезера своими руками, то должны убедиться, что имеете навыки работы с электрическим приводом. Он будет использоваться при эксплуатации оборудования. Для выбора электрического привода необходимо рассмотреть параметр мощности. Мощность двигателя для выполнения мелких домашних задач может составить 500 Вт или выше. Этого параметра будет достаточно для обработки небольших заготовок и проделывания глубоких выборок.

Если же электропривод будет иметь мотор на 1,1 кВт, то такое решение является оптимальным для домашнего фрезерного станка. Если вы хотите иметь возможность обрабатывать любые заготовки, то лучше использовать привод с мощностью до 2 кВт. Использовать при этом можно разные фрезы.

В домашних станках используются электрические двигатели от болгарки или ручной дрели. Перед сборкой стола для фрезера по дереву необходимо определиться с мощностью оборудования, которое не должно быть меньше 2 кВт. Этот параметр позволит мастеру работать с другой древесиной. При выборе модели оборудования следует предпочесть модель устройства с возможностью регулирования оборотов вращения. Для получения ровного среза на заготовках эта функция чрезвычайно важна. В итоге вы сможете получать чистый срез.

Дополнительные рекомендации по изготовлению

Для стационарной основы можно использовать обрезки ДСП и бруски. Из заготовок скручиваются опоры ножки. Дополнительной жесткости можно добиться горизонтальными соединительными панелями из фанеры. Под кнопку пуска в правой части следует вырезать отверстие. Присоединение этого узла будет осуществляться к ручному фрезеру.

При изготовлении стола для ручного фрезера по дереву вы можете выполнить столешницу из ДСП, дополни в конструкцию подъемным механизмом. Для этого устанавливаются петли и собирается основа-опора из фанеры. Ее толщина должна составить 15 мм. Для того чтобы обрабатываемая заготовка ровно перемещалась вдоль стола, следует использовать каретку-упор. Этот узел понадобится, если в изделии понадобится прорезать паз. В столешнице нужно будет вырезать канавку под направляющие упора и установить туда металлический профиль. Кареткой-упором может стать направляющая от старой пилы.

В заключение

В качестве одного из основных помощников мастера столярного дела выступает фрезер. Этот инструмент предназначен для обработки древесины и является незаменимым, когда необходимо сделать канавку, обработать кромки, прорезать паз и выполнить шиповое соединение. Но работать с этим инструментом вручную не всегда удобно. Поэтому вы должны подумать над изготовлением стола-основы.

fb.ru

Своими руками стол для ручного фрезера: инструкция (видео)

- Дата: 31-08-2015

- Просмотров: 950

- Рейтинг: 44

В настоящее время фрезерное оборудование пользуется особой популярностью. Суть этого вида обработки материала заключается в том, что фреза обрабатывает заготовку, которая закреплена неподвижно, то есть вращается сам инструмент, а заготовка нет. Однако это не всегда удобно, если речь идет о ручном фрезере. Стол для ручного фрезера — это отличное решение данной проблемы. Можно сделать конструкцию, которая позволит перемещать заготовку, а сам ручной фрезер будет закреплен стационарно. Возникает вопрос, как сделать своими руками стол для ручного фрезера.

Конструкция стола для фрезерного станка.

Разумеется, можно попробовать поискать уже готовое решение, но это будет сделать достаточно сложно, так как ручной фрезер является специфическим инструментом. Подобный стол своими руками можно сделать довольно просто. Однако для начала стоит определиться с его конструкцией.

Выбор типа монтируемого стола

Конструкция фрезерного стола (вид сбоку).

Стол для ручного фрезера своими руками можно сделать трех видов:

- портативный;

- стационарный;

- агрегатный.

Если говорить о портативном варианте, то он идеален для ручного фрезера. Подобный стол можно использовать не только непосредственно в мастерской, но и перетаскивать его в любое другое удобное место.

Если речь идет о работе в ограниченном пространстве, а также в постоянном месте, то стационарный вариант выглядит предпочтительнее. На нем можно будет делать не только операции с помощью ручного фрезера, но и массу других действий. К примеру, пилить заготовки.

Чертеж фрезерного стола с фрезерным лифтом.

В том случае, если первые два варианта не подходят, нужно выбирать третий.

Перед тем как сделать своими руками стол для ручного фрезера, необходимо четко представлять, из каких основных частей он состоит. Здесь обязательно должна быть станина, столешница, монтажная пластина, упоры. Это и есть те части, которые входят в состав любого стола для ручного фрезера. Самый простой вариант заключается в использовании уже готового стола. К нему просто нужно будет прикрепить дополнительные детали. Здесь придется делать упоры, прижимы и продумать метод крепежа.

Однако стоит подробнее рассмотреть процесс с самого начала, чтобы не возникало вопросов по поводу того, как сделать стол для ручного фрезера своими руками.

Вернуться к оглавлению

Станина и ее особенности

Чертеж крышки для фрезерного стола.

Станина является неотъемлемой частью любого стола для фрезера. Причем это касается не только ручного варианта, но и обыкновенного. Станина состоит из двух частей — каркаса и столешницы.

Для работы понадобятся МДФ или ДСП, а также металлические профили и древесина.

Именно металлический профиль обеспечивает простую сборку всей конструкции. Здесь все стыки не свариваются между собой, а крепятся посредством болтовых соединений. В этом случае соединения получаются надежными, а при необходимости их легко разобрать.

Что касается размеров станины, то они подбираются в зависимости от того, какого размера детали на ней будут чаще всего обрабатываться. Для того чтобы избежать ошибок, стоит обзавестись чертежом. На нем следует указать все габаритные и геометрические размеры.

Список материалов и деталей для изготовления фрезерного стола.

Что касается высоты станины, то она должна быть оптимальной для проведения работ. Лучше всего выбирать высоту от 0,8 до 1 м. Однако все зависит в основном от роста самого человека, которому предстоит работать с помощью ручного фрезера. Чтобы избежать задевания ногами нижней части стола в процессе работы, стоит сделать ее углубленной по отношению к верхней части. В этом случае все проблемы подобного рода отпадают.

Для изготовления крышки следует использовать ДСП. Этот материал отлично противостоит различного рода вибрациям. К тому же подобная поверхность будет твердой и гладкой, а это означает, что по ней легко будет скользить и перемещаться заготовка.

Можно использовать и толстый пластик. Подобная поверхность достаточно легко обрабатывается с помощью любых инструментов. Кроме того, пластик является гладким материалом, по которому заготовка будет отлично скользить. Здесь даже не потребуется дополнительной обработки. Пластик легко резать и обрабатывать. Это позволяет сделать отличные пазы на его поверхности и крепеж.

Столешница из алюминия тоже является отличным вариантом. Это материал легко обрабатывается и не подвергается воздействию внешних агрессивных факторов. В первую очередь речь идет о влаге. Алюминий не подвержен коррозии. Столешница прослужит долгие годы.

Вернуться к оглавлению

Монтажная пластина: нюансы

Изготовление выреза для монтажной пластины.

Монтажная пластина является одной из основных частей станка. Ее устанавливать просто необходимо. Монтажная пластина позволяет сохранить конструктивные особенности фрезерного станка. Это делается в том случае, если высота станины превышает 25 мм. Этот размер имеет место, так как станина сделана высотой в 1 м.

Очень часто для изготовления подобной пластины используется металлический лист. Он должен иметь минимальную толщину. Можно использовать лист текстолита.

Этот материал отличается высочайшей прочностью, что в данном случае является необходимостью.

Чертеж торцевой пластины.

Монтажная пластина может иметь различные размеры, но они должны полностью соответствовать размеру столешницы. Она не должна быть слишком толстой. Оптимальная ее толщина составляет приблизительно 6-8 мм.

В центре заготовки необходимо проделать отверстие, которое по диаметру будет равняться соответствующей характеристике во фрезерной подошве. У большинства моделей имеются специальные отверстия, к которым и крепится пластина. Если таковых не имеется, то их стоит проделать самостоятельно. Для этих целей используется дрель, в которую устанавливается сверло по металлу. Можно обойтись и без лишних отверстий.

Любой ручной фрезер можно закрепить посредством скоб с пружинами.

Чертеж предохранительного щитка.

Этот метод крепления тоже достаточно эффективен, однако стоит помнить, что скобы должны быть сделаны из прочного материала, так как в результате работы возникают многочисленные нагрузки, которые вызывают вибрацию станка. Она может навредить как самому фрезеру, так и стать причиной несчастного случая.

Все детали для стола теперь готовы. Очень важно, чтобы все они были сделаны в соответствии с этой инструкцией. В противном случае велика вероятность, что работа будет произведена некачественно.

Вернуться к оглавлению

Сборка стола: инструкция

Теперь его остается только собрать детали. Делается это достаточно просто. Сначала необходимо собрать каркас. Для этого используется болтовое соединение. Этот тип соединения достаточно прочный, поэтому целесообразно использовать именно его. Разумеется, каркас можно собрать и с помощью сварки, однако тогда все соединения будут неразборными.

Устройство прижимов-гребенок и стопорных блоков.

В случае выхода из строя какого-либо элемента каркаса его будет достаточно сложно заменить. К каркасу нужно прикрепить столешницу. Она крепится с помощью болтовых соединений. Точек крепления может быть разное количество. Главное, чтобы соединение было достаточно прочным. Лучше всего, если две точки будут располагаться по углам, а затем через каждые 50 см. Тогда конструкция получится прочной и жесткой.

Далее стоит определиться, как будет крепиться монтажная пластина. Она может укладываться заподлицо идеально, а могут оставаться выступы. В некоторых случаях для того, чтобы идеально установить монтажную пластину, придется сделать дополнительную выборку материала снизу. Теперь можно с помощью крепежа соединить все детали.

После этого делается контрольное испытание работоспособности конструкции. При первом пуске фрезера стоит быть предельно аккуратными, так как дефекты стола могут привести к неправильной работе инструмента. Велика вероятность того, что при высоких оборотах произойдет неприятная ситуация.

Только после того, как прошли предварительные испытания, можно считать, что стол для ручного фрезера готов к дальнейшей эксплуатации. Можно брать заготовку, устанавливать ее и заниматься любимым делом.Конструкция стола для ручного фрезера может иметь и другое строение. Неважно, будет ли она такой, как представлена здесь. Главное, чтобы работа производилась правильно и в соответствии со всеми правилами техники безопасности.

vsyavagonka.ru