Как сделать гибочный станок для листового металла? Как сделать листогибочный станок

Гибочный станок для листового металла своими руками

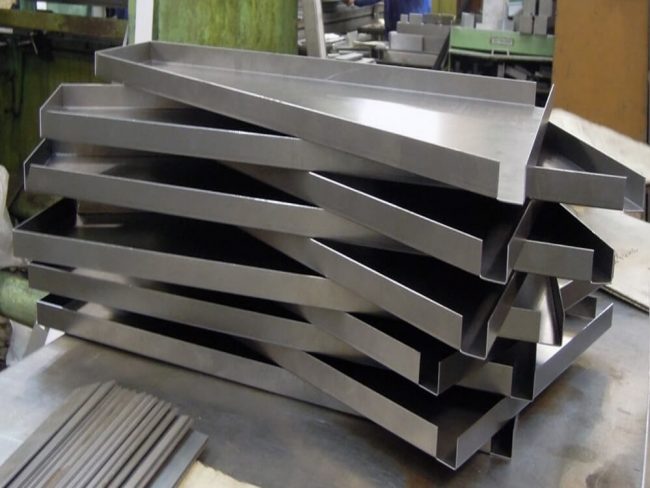

Гнутые металлические изделия широко используют как в домашних мастерских, так и на солидных производствах. Гибочный станок для листового металла значительно упрощает обработку заготовок.

Устройство относительно простое и сделать его в домашних условиях не очень сложно. Даже самодельный станок для гибки отличается высокой надежностью и простотой в эксплуатации. В этой статье мы опишем процесс самостоятельного изготовления данного аппарата, проанализируем его преимущества и недостатки.

Классификация устройств

В зависимости от сложности конструкции и нюансов предназначения, листогибочные станки делятся на несколько групп.

Станок траверсного типа

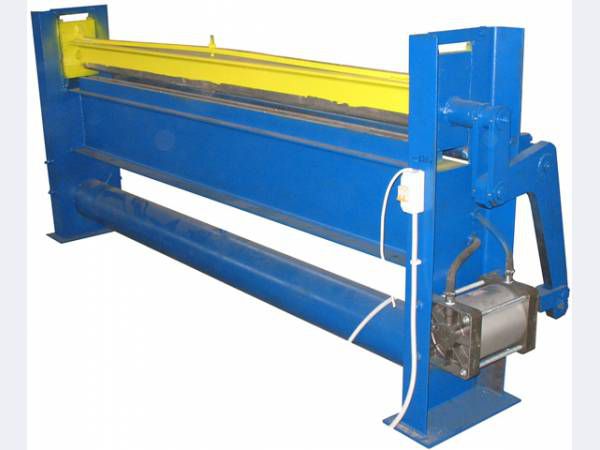

Наиболее простым является устройство, которое обрабатывает металлический лист при помощи специальной траверсы.

В таком аппарате можно гнуть листы с длиной, которая не превышает полметра. В то же время максимальный угол сгиба составляет 90 градусов. Для получения более точных углов наклона заготовки используют специальную проставку.

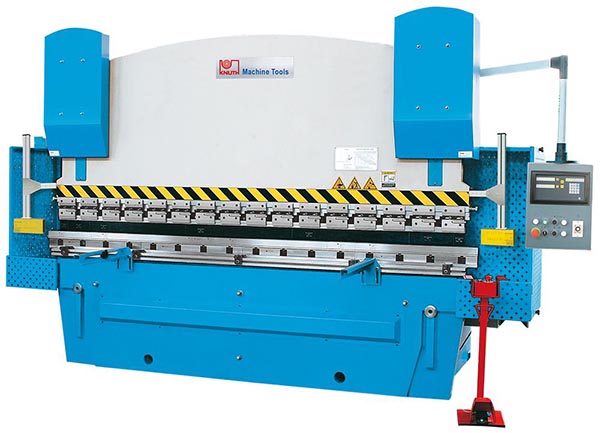

Листогибочный пресс

Является более сложным устройством для обработки листового металла, но и позволяет выполнять более серьезные работы. Конструкция станка включает в себя матрицу и пуансон. Заготовку располагают на матрице и придают ей необходимую форму при помощи пуансона, который размещен вертикально.

Устройство такого типа сложно сделать самостоятельно, к тому же его использование в домашних условиях является не очень безопасным. Стоит отметить, что на листогибочный станок можно превратить и обычный пресс. К нему добавляют специальные конструкции, которые выполняют функции матрицы.

Валочный станок

Одно из наиболее универсальных устройств для работы с металлическими листами. Принцип действия такого станка заключается в обработке листовых деталей при помощи трех специальных валов. Достоинством аппаратов данного типа является их способность придавать заготовкам широких углов наклона. Механизмы станка приводятся в движение либо мотором, либо вручную, а классифицируют устройство за показателями валиков:

- Станок с траверсой и опорой, который позволяет выполнять ручную гибку металлических деталей.

- Для создания элементов кровли используют валики с профильными формами.

- Гладкая рабочая поверхность валиков позволяет выполнять наиболее широкий спектр гибочных работ. Такие валики используют и для изготовления отдельных отрезков труб с больным диаметром.

Конструкция устройств

Несмотря на наличие самых разных типов листогибочных станков, стоит систематизировать общие принципы их строения. В первую очередь надо отметить, что в действие станки приводятся электрическим, механическим или гидравлическим мотором. Существуют и станки, которые работают от применения физической силы самого оператора.

Кроме того, в основе работы такого устройства может лежать и принцип «падающего груза». В этом случае гибка металла осуществляется посредством ударного импульса, который передается через систему блоков и противовесов на рабочий груз. Такие станки используют довольно редко, поскольку качество обработанных деталей оставляет желать лучшего.

Электрический привод на станках данного типа позволяет быстро и качественно обрабатывать большое количество деталей из тонкого металла, но если заготовка будет слишком прочной, то часто начинаются проблемы с работой ротора, которые отрицательно сказываются на результате.

В этом плане качественно выделяются станки для гибки с гидравлическим приводом. С другой стороны, стоят такие устройства на порядок выше чем станки с электрическим приводом. Стоит отметить, что классический гидравлический домкрат, который часто используют для гнутья заготовок, не может обеспечить высокое качество обработки листового металла.

Делаем листогиб своими руками

Чаще всего, самодельные загибочные станки обладают следующими преимуществами:

- Низкая стоимость по сравнению с заводскими устройствами такого же типа.

- Возможность идеально подогнать такой аппарат под собственные требования и специфику работы.

- Ремонт и переоснащение станка можно делать самостоятельно, не обращаясь за помощью к соответствующим специалистам.

- Изготовленная продукция стоит в два раза дешевле, чем сделанная на заводском станке.

Стоит отметить, что самодельные устройства для гибки металла не всегда отличаются высоким качеством обработки деталей, но и заводские аппараты со средней и низшей ценовой категории тоже страдают от подобных пороков.

Основы создания

В первую очередь следует определиться с типом станка и найти подходящие чертежи для его изготовления. Затем, рассчитать необходимые габариты устройства и его производственные мощности. Детали для создания такого станка должны быть легкодоступными и дешевыми. В противном случае он может обойтись не дешевле заводского устройства.

Оптимальные технические характеристики для самодельного листогиба:

- Толщина металлических листов: медь – 1 мм, оцинковка – 0,6 мм, алюминий – 0,7 мм.

- Стартовое количество производственных циклов – 1000-1200.

- Предельная ширина металлической заготовки – 1 м.

- Предельный угол сгиба детали (без ручной доводки) – 120 градусов.

Кроме этого, при изготовлении станка в домашних условиях старайтесь большинство запчастей изготавливать самостоятельно или при помощи знакомых фрезеровщиков, сведите к минимуму количество деталей, которые придется покупать. При работе с самодельным устройством избегайте обрабатывать детали со специальных металлов. Особое внимание надо уделить качеству сварных соединений.

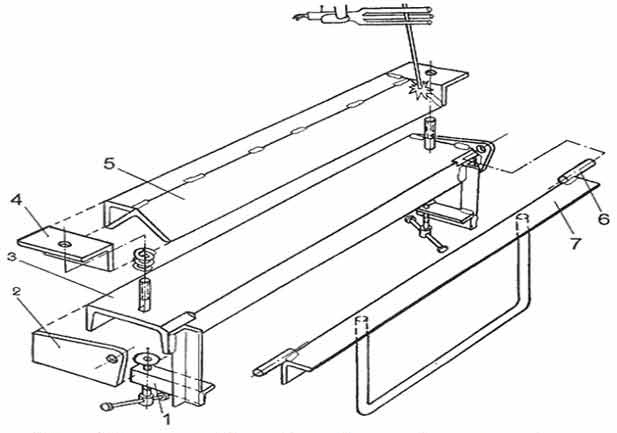

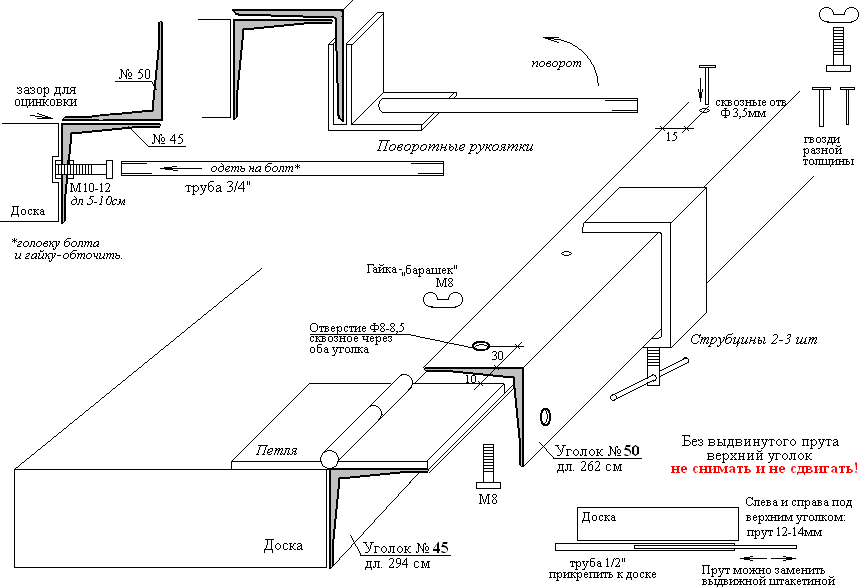

Чертеж нашего устройства

Выбирая схему для изготовления листогибочного станка в домашних условиях, руководствуйтесь собственными требованиями, а мы предлагаем чертеж и инструкцию по созданию устройства именно этого типа, как наиболее универсальную.

На рисунке изображены ключевые узлы и детали будущего станка:

- Деревянная подушка.

- Несущая балка (из швеллера) – 100-110 см.

- Боковушка с толщиной 8-9мм.

- Заготовка.

- Балка для прижима детали (из уголка) – 6-8 см.

- Траверсная ось, изготовленная из металлического прута толщиной 1 см.

- Траверса (уголок с толщиной 9-10 сантиметров).

- Рычаг для управления (диаметр – 1 сантиметр).

Это неокончательный вариант станка для гибки металла. Его можно дополнять и усовершенствовать самостоятельно и в соответствии с собственными требованиями. Например, траверсу, которая на чертеже изготовлена из уголка, можно сделать из швеллера, что добавит ей выносливости и повысит качество гибки.

Нюансы изготовления

Усиленная прижимная балка

Усиление этой детали необходимо в том случае, если вы собираетесь гнуть довольно толстые листы металла. Для работы с тонкими заготовками хватит и прижимной балки, изготовленной из обычного уголка. Со временем она может немного деформироваться, но ее всегда можно заменить.

Усилить балку для прижима деталей рекомендуют при помощи металлической планки, которую следует наварить на уголок. При этом ей надо придать угол 45 градусов. В этом случае она будет прилегать к уголку с максимальной плотностью, что значительно увеличит его рабочий ресурс.

Особое внимание следует обратить на нижнюю кромку прижимной балки, которая формирует сгиб детали. Допускается определенная неровность этой части станка, но она не должна превышать половину толщины обрабатываемой детали. Сваривать балку следует исключительно перед фрезеровкой. В противном случае качество сгибаемых деталей будет значительно ниже.

Усиленные крепления станка

Поскольку надежное крепление листогибного станка к рабочей поверхности – важное условие качественной обработки деталей, то этому моменту необходимо уделить особое внимание. Классические элементы крепления (струбцины) имеют недостаточную надежность. От таких креплений можно отказаться следуя этой инструкции:

- Несущая балка должна выступать за пределы рабочего стола.

- Крепить балку к столу надо при помощи специальных болтов и фасонных гаек.

- На краях несущей балки следует сформировать специальные фаски.

После того как щеки (боковушки) будут устранены с конструкции станка, траверсу можно будет закрепить при помощи усиленных дверных петель. Рабочий ресурс у таких петель довольно большой, что позволяет сгибать внушительное количество заготовок.

Видео: как сделать гибочный станок?

Готовая конструкция

Усовершенствованный станок для гибки металла обладает следующими ключевыми элементами:

- Классическая прижимная балка.

- Прижимной маховик.

- Обычная траверса для сгиба заготовки.

- Усовершенствованная несущая балка.

Вместо прижимных маховиков часто используют классические винты со специальными воротками, на которых обязательно должна быть резьба. Все дело в том, что сварка крайне отрицательно влияет на выносливость этих деталей.

metmastanki.ru

Самодельный листогибочный станок своими руками

Самодельный листогибочный станок агрегат практически не уступает заводской версии и способен сгибать любые листы металла (от 0,7 до 1 мм) под заданным углом, при этом не нарушая его основной плоскости.

- Материалы и инструменты для производства

- Как изготовить листогибочный станок своими руками?

Профессиональный агрегат представляет собой специальное механическое устройство, которое используется для проведения гибочных работ с цельными металлическими листами разной толщины.

Материалы и инструменты для производства

Для того, чтобы изготовить в гаражных условиях листогибочный станок потребуется несколько рабочих инструментов.

Инструменты для работы:

- Электросварка с электродами (диаметров 2-3 мм).

- Электродрель.

- Болгарка.

- Молоток.

- Набор гаечных ключей.

- Уголок, уровень, линейка.

- Масленка.

Помимо инструментов для изготовления устройства нужен материал. Для выполнения работ требуется металлопрокат, а также несколько механических узлов изготовленных заранее на специальном оборудовании.

- металлический уголок – 40х40, 50х50 и более;

- швеллер – не менее 120 мм;

- труба – диаметр 30-40 мм;

- полоса – 40 мм;

- зажимные винты – 2 шт.;

- болты с гайками – М14, М16 – 6 шт.;

- дверные петли – 2 шт.;

- набор шайб.

Помимо перечисленных материалов дополнительно может понадобиться алкидная краска или грунт, чтобы покрасить листогибочный станок и придать изделию законченный вид.

Как изготовить листогибочный станок своими руками?

1. Нарезка и подготовка уголка

Уголок нарезается на 3 куска длиной по 100 мм. Нарезка осуществляется под углом 90 градусов, чтобы в дальнейшем избежать перекосов конструкции и максимально качественно соединить две детали.

2. Приваривание петель и уголков

Два уголка соединяются при помощи дверной петли, при этом петля располагается таким образом, чтобы части металла одновременно были соединены и подвижны. В дальнейшем листогибочный станок будет зависеть от данного узла, который влияет на общую производительность.

3. Изготовление опор из труб

Опоры представляют собой две сваренные трубы. Для этого берется труба разрезается по длине и сваривается треугольником, при этом между ножками приваривается лента жесткости, а на концах опор имеются мини-подставки для увеличения устойчивости.

4. Монтаж опорного устройства на листогибочный станок

Опорное устройство на котором установлен листогибочный станок изготовлено из задних тормозных колодок легкового автомобиля. Колодки внутренней частью привариваются к опорам, а внешней крепится к общей конструкции за счет болтов.

5. Изготовление крепежных стремянок

Стремянки нужны для того, чтобы прикрепить листогибочный станок к основным опорам. Устройство по принципу действия похоже на рессорную стремянку, однако в данном случае система стягивает швеллер станка. Изготавливается из металлической пластины и болтов с гайками и шайбами.

6. Установка зажимных винтов

Самодельный листогибочный станок работает в совокупности с зажимными болтами, которые вмонтированы в отверстия швеллера и имеют рукоятку для удобного вращения. Узел изготовлен из уголка, арматуры, цилиндрической гайки и резьбы. Все части сварены между собой электросваркой.

7. Крепление ручек для сгибания

Каждый листогибочный станок имеет специальные боковые ручки в виде прутов, которые предназначены для управления сгибанием металла. Прут приваривается к уголку на угловую пластину.

Готовый листогибочный станок тестируется в работе, при необходимости требуется провести корректировку прижимных узлов и в дальнейшем покрасить изделие во избежание появления ржавчины. Резьба зажимных болтов смазывается отработкой.

Видео: как сделать самодельный листогибочный станок.

Фото в статье взяты из видео Машанова Василия.

metmastanki.ru

преимущества и недостатки самодельного листогиба, виды устройств, примеры изготовления » Аква-Ремонт

Современные листогибы — востребованные конструкции для выполнения холодной гибки основных листовых металлов при необходимости облегчить создание различных изделий. Изготовить наипростейший, но функциональный листогибочный станок своими руками вполне возможно с небольшими затратами времени, сил и денежных средств.

Что такое листогибочный станок

Листогиб или листогибочный пресс — устройство для холодной гибки металла. Основное назначение — изготовление изделий из листовых материалов.

За счёт пластичности материала цветные и чёрные металлы, а также многие виды сплавов легко подвергаются механическим воздействиям. Гибочные станки позволяют изгибать металлические изделия, придавать им круглую, квадратную или фасонную форму. При этом наружный слой изделия растягивается, а внутренний — сжимается. Обязательным условием сгиба являются точные и ровные углы.

Главная черта гибки металла — отсутствие изломов, гофрирования готового изделия и появления других недостатков

Зачастую листогибами пользуются на месте проведения кровельных работ, в строительстве, при изготовлении всевозможных видов профилированных листов. С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

История технического развития

Ещё в первой половине прошлого века мировой промышленностью выпускались преимущественно листогибочные станки механического типа, что объяснялось низкой стоимостью и простотой исполнения, а также надёжностью эксплуатации таких устройств. Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям.

Механические конструкции потребляли значительное количество электрической энергии, были шумными и сильно вибрирующими.

Для самых первых устройств характерна сложность частой переналадки и слишком высокий риск травматизма, а также низкое качество готовых изделий

Листогибочные конструкции пневматического типа ограничены в эксплуатации за счёт необходимости обеспечивать подвод магистрали со сжатым воздухом. А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Гидравлические станки удобнее и безопаснее механических прессов

Появление в конструкции новых управляющих систем дополнило устройства удобным графическим пользовательским интерфейсом с автоматическими расчётами всей последовательности производимых операций и этапов программы, защитой сложным лазерным контролирующим устройством. Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Виды листогибов

Листогибы могут быть стационарными и мобильными или передвижного типа, делятся на прессовые, поворотные и ротационные модели. Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Простые ручные

Функционируют за счёт использования мускульной силы и «поворотной балки», благодаря чему рычагом придаётся металлу нужная форма. Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Каркас ручных станков изготовливается из высококачественной стали, обеспечивающей надёжность всей конструкции

Преимущества простого ручного листогибочного станка представлены отсутствием шума в работе, невысокой стоимостью, лёгкостью и мобильностью, а также независимостью от электросети. К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

Пневматические

Работа обусловлена наличием в конструкции пневматических цилиндров. Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Станок позволяет изготавливать серийные детали различной геометрии, в том числе из листового металла с лакокрасочным покрытием

Достоинства пневматического листогиба представлены хорошей автоматизацией процесса, а также высокой универсальностью и необходимостью минимального вмешательства оператора во весь процесс работы. Кроме того, пневматика вполне доступна и проста в плане технического обслуживания. Самый основной недостаток моделей пневматического типа представлен необходимостью обеспечивать наличие достаточно мощного и дорогого компрессора, который создаёт шум при работе.

Гидравлические

Передвижные и стационарные гидравлические листогибные станки функционируют за счёт наличия в конструкции гидропривода. На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.

Современные гидравлические листогибы используются для получения идеальных по качеству и точности изделий

Достоинства моделей гидравлического типа представлены быстрой работой, низким уровнем шума, высокой надёжностью и возможностью перегиба даже толстых металлов. Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Электромеханические

Стационарный вид листогиба, функционирующий за счёт работы электрического двигателя, приводной системы и редуктора. Электромеханические прессы вполне заслуженно очень популярны, что объясняется доступной стоимостью и относительной простотой эксплуатации.

Электромеханический гибочный станок относится к оборудованию тяжелого класса

Достоинства электромеханического оборудования представлены сравнительно невысокой ценой, хорошей производительностью, широким функционалом и доступностью основных запасных комплектующих. При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

Механические

Стационарного типа механические листогибы функционируют в результате передачи энергии кинетического вида с предварительно раскрученного до нужных показателей маховика.

Механические листогибы могут использоваться для проведения монтажных работ

Несмотря на низкую себестоимость производства, простоту исполнения и довольно высокую надёжность эксплуатации, механические станки отличаются большой массой, высоким уровнем потребления электрической энергии, шумностью в работе и заметным неудобством выполнения самостоятельной переналадки.

Изготовление листогибочного станка своими руками

Проще всего изготовить самостоятельно ручной станок, который прост в эксплуатации, но несколько ограничен в функционале.

Трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доработать наиболее удачный шаблон

- 1 — струбцина;

- 2 — щёчка;

- 3 — основание;

- 4 — кронштейн;

- 5 — прижим сварного типа;

- 6 — ось;

- 7 — уголок пуансона.

Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

Работа на этом типе оборудования предполагает высокое мастерство оператора, что объясняется повышенным риском производства бракованных изделий при наличии даже незначительного перекоса устанавливаемой заготовки. Все ручные модели самостоятельного изготовления упрощены, но их основной недостаток представлен физическими нагрузками оператора.

Подготовка к работе

Простой в изготовлении ручной листогиб может быть довольно мощным, предназначенным для работы с разными по толщине металлическими листами. Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Основные материалы для изготовления:

- три стандартных уголка, имеющих ширину полки 45 мм или более при толщине металла в 3 мм и выше;

- тавры на 70 мм — для сгибания максимально толстого и длинного листового металла;

- две стандартные дверные металлические петли;

- пара винтов диаметром 10–20 мм;

- «барашки» для винтов;

- пружина;

- металл толщиной 0,5 см для выполнения укосин.

Рабочее место должно быть максимально ровным, прочным и надёжным, очищенным от пыли и любых загрязнений. В крайнем случае допускается изготовление конструкции на поверхности земли.

Пошаговый процесс изготовления

Принципиальных схем и чертежей самодельного листогиба несколько, но наиболее удобным в исполнении и практичным в использовании является листогиб на основе тавров.

Этот вариант изготовления листогибочного станка своими руками лёгок в исполнении, но позволяет работать только с довольно тонкими листовыми металлам.

- Два тавра аккуратно и ровно складываются, после чего на двух концах вырезаются выемки под скошенным углом 45° для петель. Третий тавр необходимо обрезать аналогичным способом.

В третьем тавре глубина выемки делается немного больше, что необходимо для свободного хода прижимной планки

- Металлические дверные петли надёжно привариваются в обязательном порядке не только с лицевой, но и с изнаночной стороны.

Все сварочные швы необходимо делать до окончательной сборки, чтобы не допускать изменения геометральных характеристик конструкции

- На каждый из тавров приваривается по паре укосин с двух сторон.

Такие элементы необходимы для установки болтового фиксатора прижимной планки

- К укосинам приваривается гайка болта.

Сварочные швы надёжно крепят элементы станка друг к другу

- Устанавливается прижимная планка в виде третьего обрезанного тавра, после чего на верхней части аккуратно привариваются металлические пластины, имеющие отверстие в центральной части. Диаметр такого отверстия должен немного превышать размеры болта.

Приваривание выполняется после центровки и расположения строго на одной вертикали

- Пружина устанавливается таким образом, чтобы она могла поднимать прижимную планку примерно на 0,5–0,7 см. Болт пропускается в «ухо» на прижимной планке, после чего надевается пружина и закручивается гайка.

Аналогичное крепление осуществляется с другой стороны, что позволяет при откручивании выполнять самостоятельный подъём прижимной планки

- К винтовой шляпке приваривается по паре арматурных отрезков, используемых как удобные и надёжные ручки для закручивания. Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.

Такая конструкция готового устройства позволяет делать довольно качественную отбортовку

- Уголки располагаются не полочками по отношению друг к другу, а имеют одностороннее направление, что делает фиксацию петли не слишком удобной, но вполне осуществимой.

На изгибе неподвижного уголка по двум сторонам привариваются небольшие упорные пластинки для расположения прижимной планки с приваренной винтовой гайкой

- Прижимная планка из уголка укладывается изгибом вверх на станок, а наваренное из обычных металлических перемычек усиление предотвращает изгиб элемента. На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.

Грань, обращённая на место сгиба, должна быть срезана, что позволит получить максимально острый угол изгиба

- Планка прижимная устанавливается на станок, после чего подкладывается пружина и устанавливаются ручки.

На завершающем этапе монтируются ручки для удобства пользования

Готовый листогиб — неплохой самодельный вариант для бытового использования, который без труда согнёт оцинковку и жесть.

Техника безопасности

Стандартной техникой безопасности предусматривается обязательное соблюдение инструкции по обслуживанию ручных листогибочных станков:

- установка требуемых углов сгиба на ограничителе;

- контроль установленных данных по угломеру;

- проверка правильности установки рабочего инструмента;

- аккуратная укладка на рамную часть устройства элемента для загибания;

- выполнение пробного загибания и, при необходимости, внесение корректив;

- повторная проверка правильности загибания.

Важно контролировать правильность хода всех операций по загибанию, а также своевременно проверять техническое состояние устройства, поддерживать листогиб в чистоте и порядке.

Преимущества и недостатки самодельных и покупных моделей

При выборе нужно обращать внимание на технические возможности и отдавать предпочтение оборудованию, имеющему небольшой запас по основным важным характеристикам. Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

К бюджетным производственным станкам относятся китайские и российские листогибы, а к прессам из средней ценовой категории относятся модели из США, Турции и Польши. Самыми дорогими и недоступными для рядового потребителя принято считать станки от производителей Германии и Франции, а также выпускаемые другими западно-европейскими странами.

Таблица: сравнение листогибов разных производителей

Несмотря на массу преимуществ, включая высокую производительность, заводские модели обладают некоторыми недостатками, представленными достаточно высокой стоимостью и дорогостоящим обучением персонала, а также относительно дорогим обслуживанием. Любые самодельные листогибы, как правило, просты в эксплуатации и доступны в изготовлении, но их производительность оставляет желать лучшего.

Видео по теме: листогибочный станок своими руками

https://www.youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

В целом относительно простые ручные листогибы являются самыми популярными и наиболее часто продаваемыми типами станков для гибки листового металла. Они отличаются простой конструкцией и лёгкой эксплуатацией, не потребуют значительных затрат на приобретение и обслуживание. Именно такой вариант можно выполнить самостоятельно, используя простой набор инструмента и вполне доступные по цене материалы.

Оцените статью: Поделитесь с друзьями!aqua-rmnt.com

Сделать ручной листогибочный станок просто.

При медленной загрузке рисунки этой страницы можно открыть и посмотреть в каталоге "Чертежи, схемы, рисунки сайта".

Ручной листогибочный станок несложно сделать по принципу работы традиционной "мялки" жестянщиков-кровельщиков, в которой вместо двух поворотных досок применить два ровных, прямых уголка и две пары обыкновенных дверных петель большого размера. Такое несложное приспособление даёт возможность изготовления как длинномерных погонных, доборных деталей для кровли крыши, так и отдельных элементов различных изделий из тонколистового металла практически любых разнообразных профилей. Коньки, отливы, парапеты на забор, колпаки для столба, вентиляционные короба, трубы и др., сделанные с помощью станка, будут иметь высокоэстетичный внешний вид, сопоставимый с заводскими жестяными изделиями. Применяется как кромкогибочный при подготовке картин из тонколистовой стали для покрытия крыши оцинкованным железом. Изготовление картин рядового покрытия крыши, настенных желобов и карнизных свесов показано на странице "Стальная кровля".

Профили и сечения изделий, которые можно выполнить на станке:

Коньки, уголки, планки ендовые и ветровые:

Отливы на окна, для цоколя фундамента, карнизные планки и свесы:

Парапеты, отливы на забор:

Трубы прямоугольного сечения, короба для вентиляции:

Водосточные желоба, детали кровли:

Оптимальная толщина металла 0,45 - 0,5 - 0,55 мм. Длина изделий до 2500 мм. Устанавливается на любом столе или верстаке соответствующей длины. Качество гибки волне конкурентноспособно с гибкой на заводских станках. Производительность самодельного листогиба зависит от сложности изделий, т. е. от количества последовательных гибов при их изготовлении. Например, время гибки отрезанной заготовки в уголок - всего 10 - 20 секунд, а парапета сложной конфигурации - 3 - 4 минуты.

Несмотря на ручное обслуживание, производительность такого самодельного листогибочного станка достаточна для выполнения объёмов работ индивидуального мастера или небольшой мобильной бригады.

Простота устройства, отсутствие дорогих компонентов, позволяют самому изготовить ручной листогиб, без расходов на приобретение заводского оборудования.

Отсутствие затрат при самостоятельном изготовлении станка и хорошее качество изделий компенсируют неудобство ручного харктера работы и необходимости последовательной переустановки заготовок в процессе гибки. Небольшие размеры и вес позволяют применить (или даже сделать заново) такой листогиб в любых условиях и на любом объекте. Простота конструкции и доступность деталей не вызовут сложностей при самостоятельном "проектировании" и изготовлении.

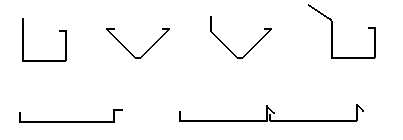

Первое положение уголков (на схеме) применяется для гибки широких кромок, бортов более чем 50 мм: коньков, ветровых лобовых планок, коробов, трубы прямоугольного сечения, водосточного жёлоба и т. п. На время выполнения этих гибов в центральное отверстие нижнего уголка №45 устанавливается болт М10-12 (можно и 14). Но при гибке таких деталей длиной более 1,25 метра из "жёсткого" железа или из стали 0,55 мм и толще, есть некоторые особенности - дополнительные приёмы плотного стягивания уголков в середине поворотной балки. Некоторые из них показаны на отдельном рисунке: "Гибка широких деталей" в каталоге "Чертежи, схемы, рисунки сайта" в разделе про листогибочный станок.

Второе положение тех же самых уголков применяется для отгиба узких кромок, бортиков (и даже фальцев) размером от 10 до 45 мм, чаще всего 15-20 мм; и гибки следующего за ними (большого) гиба отлива или парапета капельника. Чтобы заправить заготовку между уголками для выполнения второго гиба, правый конец верхнего уголка №50 следует снять (сдвинуть "на себя") на заранее выдвинутый поддерживающий его прут или штакетину. Гайка-"барашек" левого болта М8 при этом ослаблена, а правый болт М8 можно ставить резьбой вниз и без гайки. Прижимные струбцины с уголка снимать не надо - достаточно переместить их в любую сторону на момент переустановки детали. Если заготовка имеет большую длину или крупные габариты, на время её переустановки струбцины и верхний уголок приходится снимать (сдвигать с нижнего) полностью. В этом случае оба болта М8 устанавливаются в отверстия резьбами вниз и без гаек. Прежде чем снять верхний уголок, обязательно проверьте, выдвинуты ли для него правый и левый кронштейны.

Схема ручного листогибочного станка:

Внимание! Сквозные отверстия сверлить притянув уголки друг к другу струбцинами плотно, но не чрезмерно: чтобы можно было потом вставлять болты и гвозди-штифты в эти отверстия при свободном, нестянутом положении уголков. Зазор для отгибаемого края листа получится сам, за счёт лёгкого провиса нижнего уголка. Отверстия Ф3,5 мм для упорных гвоздей насверлить по всей длине станка примерно через 50 - 60 см, то есть для заготовок любой длины. Или разметьте расстояния между этими отверстиями с учётом стандартных размеров будущих заготовок, листа: меньше чем 1м, 1,25м, 2м, меньше 2,5 метра. Нижний уголок прикрутить к петлям короткими болтами М6, петли прикрепить к доске саморезами. Струбцины можно взять и другие, С-образной формы, но такая конструкция (на схеме) удобней, а в некоторых случаях необходима, так как позволяет гнуть кромку листа на угол более чем 90 градусов. Вместо прижимных струбцин можно изготовить и установить на станке прижимные механизмы кулачкового типа. Описание и размеры кулачкового прижима уголков будет дано позже.

Если требуется приспособление для выполнения большого количества простых и одинаковых операций, достаточно сделать самый простой вариант листогиба - кромкогиб. Край листа на определённую глубину заправляется в зазор между двумя уголками, и при их повороте вверх отгибается на нужный угол:

Схема ручного кромкогибочного станка, упрощённый вариант листогиба:

Длину уголков взять немного больше длины тех заготовок или листов, которые будете гнуть. Рукоятку для поворота уголков можно прикрепить постоянно или сделать съёмной.

asp-hpz.narod.ru

Как изготовить листогибочный станок своими руками, необходимые материалы и инструменты

В настоящее время все больше внимания уделяется конструированию и изготовлению своими руками разных инструментов, станков для облегчения физического труда человека. Приобретение оборудования производственного изготовления не всегда возможно. Не исключением является и листогибочный станок, который незаменим в домашнем хозяйстве при благоустройстве дома и его территории. Ведь, имея такой агрегат, можно изготовить качественные изделия для проведения кровельных работ, отделки фронтов, ветровых планок, а также разные конструкции для ограждения, не отличающиеся от производственного изготовления. Ниже в статье рассмотрим конструкцию самодельного листогибочного станка.

Предназначение листогибочного станка

Листогибочное оборудование предназначено для изгиба и резки листового метала или полос разной формы и толщины, а также для изготовления металлопрофильных деталей. На самодельном гибочном станке можно проводить изгибы листового металла под любым углом, не нарушая при этом плоскостности. На листогибочных станках обрабатывают листы из стали, латуни, меди, алюминия, толщина которых не превышает 0,8 мм, ширина обрабатываемого листа от 400 до 2500 мм, высота полки составляет не более 20 мм, отрезание полос из листа можно проводить от 80 до 400 мм.

При проведении работ на таком станке у отгибаемой стороны листа отсутствует деформация, в отличие от использования оправки и киянки. Благодаря этому из листа металла можно изготавливать изделия, не отличающиеся качеством от промышленных изделий.

Если на гибочную балку поставить силиконовую вставку, то можно проводить изгибание листов окрашенных, не повредив при этом покрытие. Правильно сделанный листогибочный станок обеспечивает качественный без деформаций изгиб, отвечающий всем требованиям.

Конструкция листогибочного станка

Основными элементами самодельного листогибочного станка являются:

- Роликовый нож, который изготавливается из высококачественной и прочной стали, имеющий большой функциональный ресурс. Затачивать нож можно многократно.

- Задний стол, предназначенный для помещения рабочего листа, который можно перемещать в необходимом направлении. На опорах стола устанавливают резак и сгибатель листа металла.

- Деревянная подставка, на которой размещается рабочий стол, чтобы листогиб не скользил. Возможно регулирование подставки по высоте.

- Передние упоры. Они дают возможность устанавливать ширину разреза.

- Упор сгиба угла и измерительная пластина. При помощи упора быстро устанавливается требуемый угол, а также изгиб может выполняться под произвольным, необходимым в конкретном случае углом.

Принцип работы листогибочного станка

Принцип работы устройства заключается в фиксации нужной заготовки на столе прижимом и в проведении изгиба выступающей заготовки поворотной балкой нужного угла. На таком станке возможно достичь максимального угла загиба до 135°, а догиб можно произвести до 180°. Предельная толщина листа, который используется в работе, зависит от мощности прижимной рамы. Надежность и безотказность станка обеспечивает его очень простая конструкция. Особенностью данной конструкции является подача листовой заготовки любой длины.

Разновидности листогибочных станков

Листогибочные станки, выпускаемые промышленностью, по виду привода делятся на:

- ручные;

- механические;

- электромеханические;

- гидравлические;

- пневматические.

По мобильности:

- стационарные;

- передвижные.

Все листогибочные станки используются для изготовления изделий из листовой стали.

От способа обработки материала такие устройства могут быть:

- поворотными, оснащенными гибочной балкой;

- прессовыми, с матрицей и пуансоном;

- ротационными, которые предусматривают валки, толщина листа не должна быть более 3 мм.

Ручные листогибочные станки, оснащены роликовым ножом, предназначенным для резки листа. Механические листогибочные станки функционируют от энергии маховика.Электромеханические оснащены системой привода, редуктором и электродвигателем.

Гидравлические станки используются для изготовления различных изделий из листовой низколегированной, углеродистой стали и полосового проката. Используется способ холодной гибки. Толщина листовой стали не должна быть более 30 мм. На таких станках используется V-образная гибка.

Пневматические — их функционирование обеспечивает воздушный компрессор.

Изготовление листогибочного станка

Собственноручно листогибочный станок можно изготовить согласно схеме, которая приведена ниже.

Для его изготовления необходимо иметь угольные отрезки и швеллера с прямолинейными кромками. Станок состоит из металлического основания, обжимного пуансона с ручкой и прижима. Основание выполняется из швеллера № 6, длиной до 500 мм. Из швеллера № 5 изготовляем прижим. По оси прижима делаются 2 отверстия 8,5 мм. Отверстия должны находиться в 30 мм от концов. Прижим от основания должен быть короче на 70 мм. Обжимный пуансон изготовляется из уголка с толстым профилем. Ручка-рычаг изготавливается из 15 мм арматурного круглого прута согнутого в П-образной форме. Готовую ручку-рычаг приваривают к уголку. Из 5 мм листовой стали изготавливают щечки.

Снимаем фаски, глубина ее 6 мм и длина 32 мм на ребре основания, а с торцов пуансона глубиной 5 мм и длиной 30 мм. Снятие фасок из торцов пуансона необходимо для установления и крепления осей из 10 мм прута. Оси привариваются таким образом, чтобы линия оси была направлена параллельно к ребру уголка.

Пуансон и основание необходимо закрепить с помощью тисков для сборки таким способом, чтобы полки швеллера и уголка находились в ровной горизонтальной плоскости. Потом на оси пуансона надевают щечки и приваривают к основанию.

Для пробной гибки используют лист толщиной около 1 мм из мягкой стали, который фиксируют прижимом, притягивая его к основанию болтами. Проверяем положение щечек, если необходимо, то корректируем их и привариваем к основанию окончательно.

Техники безопасности при работе на гибочном станке

Листогибочный станок, сделанный своими руками, предназначен для изгиба и резки листового металла. Независимо от того, какой вы изготовили станок — ручной, механический или электроприводной — он должен соответствовать требованиям и правилам техники безопасности.

- Листогибочный станок, изготовленный собственноручно, должен быть устойчивым, удобным и безопасным.

- Станок должен быть выполнен из качественных материалов и деталей.

- Необходимо работать на листогибочном станке в спецодежде.

- Недопустимо гнуть листы металлические выше толщины, предусмотренной для станка.

- Перед запуском самодельного станка с электроприводом необходимо проверять исправность электрооборудования.

- Категорически запрещается включенный станок оставлять без присмотра.

- Все вращающиеся детали должны быть закрыты кожухами.

- Категорически запрещено работать на неисправном станке.

- Обязательно к листогибочному станку с электроприводом необходимо подвести заземление.

Итак, при использовании недорогих материалов и при небольшом количестве инструментов, не потратив на это много времени, можно изготовить своими руками несложный ручной листогибочный станок, который так необходим для домашнего хозяйства.

Оцените статью: Поделитесь с друзьями!septik.guru

Гибочный станок своими руками

23 ноября 2015

Просмотров: 3485

Многие для гибки металлических листов часто сооружают гибочный станок своими руками. Часто основным материалом изготовления является металл. Поэтому нередко возникает необходимость согнуть заготовку. Приобретать подобное оборудование крайне невыгодно экономически, поскольку устройства довольно примитивные, а изготовители просят достаточно крупные суммы за свои изделия. Поэтому станок для гибки листового металла гораздо выгоднее изготовить самостоятельно, не тратя лишние финансовые средства. Самодельный станок позволит изготовить различные устройства из металла, которые могут потребоваться при строительстве дома, монтаже кровли или благоустройстве приусадебного участка. Далее будет описана технология изготовления такого станка в домашних условиях.

Гибочный станок используется для гибки металлических листов.

Описание и назначение

Устройства для изготовления гнутых деталей из листового металла, имеющие вспомогательную функцию порезки, применяют для изготовления полос из металла (они могут иметь различные габариты). Еще на подобном устройстве возможно изготовление различных металлопрофильных деталей. Самодельный станок для сгибания листов позволяет гнуть заготовки под любыми необходимыми углами, не нарушая поверхностей и защитных покрытий. При работе на подобном устройстве следует помнить, что стальные листы, а кроме этого, и медные, латунные, алюминиевые и железные, имеющие толщину от 0,8 мм и меньше, должны иметь ширину не менее 40 см, но не более 2,5 метра. При указанных размерах заготовки допустимая высота полки (для отгибания) должна составлять не более 2 см. Для порезки заготовок такой толщины их минимально допустимая ширина должна составлять 80 мм, а максимально допустимая — 40 см.

Сборка листогибочного станка.

Чтобы выполнять работы на листогибочном станке, у заготовок должны отсутствовать деформации на отгибаемых участках. Это позволяет изготавливать различные элементы и детали, которые по качеству исполнения не будут уступать образцам, изготовленных промышленно. При этом необходимо покрытие гибочного устройства силиконом или резиновой подложкой, тогда при выполнении работ на заготовках не будут портиться лакокрасочные и полимерные покрытия.

Грамотно собранный станок для сгибания позволит обеспечить высокое качество изгибов (без деформаций) заготовок, которые будут отвечать всем необходимым техническим параметрам.

Конструкция такого станка достаточно проста и функциональна. Главными элементами и деталями конструкции являются:

Деталировка листогибочного станка.

- Нож. Должен монтироваться на роликах, предназначен для порезки металлических листов и разделки металлических изделий. Такое приспособление должно быть изготовлено из стали с высокой твердостью (около 100 баллов по шкале Роквела). При такой прочности нож будет служить долго, при этом его будет трудно натачивать, однако это с лихвой компенсируется количеством погонных метров разделанного металла. Нож должен быть установлен на роликах с утяжелителем. Это позволит перемещать ролики с ножом, а не заготовку, что существенно упростит работу.

- Рабочая балка (стол). Она выполняет функцию рабочей поверхности, на которую кладут заготовку. Ширина балки может быть любой, в случае использования широких балок листогибочный станок может превратиться в полноценный верстак. При этом рекомендуется сделать покрытие балки из резины или силикона.

- Сгибатель металлических листов. Представляет собой конструкцию с рамой из дерева, у которой имеется утяжелитель.

- Подставки и упоры для предотвращения скольжения заготовки по рабочему (заднему) столу.

- Упоры для сгибания. Они задают ширину, под которой будет сгибаться заготовка. Ими также задается необходимый угол сгиба.

- Упоры для указания ширины разреза. Используются при разделке заготовок.

После того, как были рассмотрены конструктивные особенности станка, можно перейти к описанию принципа работы станка и типам конструкции.

Как работает такой станок — типы конструкций

Конструкция струбцин для крепления листозгиба.

Основной принцип устройства и функционирования станка прост. В процессе работы заготовку укладывают на задний стол и фиксируют ее в нужном положении. После фиксации устанавливают упоры для изгиба заготовки (при этом максимальный угол сгиба может составлять до 135 градусов). Далее устанавливаются упоры для разделки листа (если требуется). При этом максимальная толщина заготовки, которую возможно согнуть на таком станке, зависит от мощности гибочной рамы (балки) и утяжелителей на ней. Станок будет очень надежен, поскольку основным и единственным элементом, который обеспечивает движение прижимной рамы, будут петли. Длина обрабатываемых заготовок будет зависеть только от длины заднего стола и прижимной балки.

На данный момент есть несколько вариантом изготовления листогибочных станков, которые выпускаются промышленно: станки с ручным приводом, с механическим приводом, электроприводные, гидроприводные и пневмоприводные. Также условно их можно разбить на мобильные и стационарные. Независимо от типа привода, такие станки работают с листовой сталью, а толщина обрабатываемых заготовок определяется мощностью привода. Некоторые делят устройства и по типу способа сгибания материала. Различают 3 вида: поворотные, прессами и смещаемыми. Первые оснащаются специальной балкой для сгибания, вторые — прижимом и пуансоном, третьи имеют валки (для них толщина заготовки ограничена 3 мм). Большая часть выпускаемых агрегатов оснащается ножом для порезки заготовки. Механические приспособления приводятся в работу маховиком, электрические — электродвигателем с редуктором, гидравлические — насосом. У пневматических станков в качестве привода используется компрессор.

Собираем листогибочный станок

Работы по изготовлению листогибочного станка начинают с составления схемы. Чтобы собрать это устройство, необходимо заранее приобрести и изготовить все необходимые элементы и детали. Сначала заготавливают 2 куска швеллера №5, 6 одинаковой длины (швеллер должен иметь прямолинейные кромки). Из этих заготовок будут изготавливать металлическое основание, для него рекомендуется использовать швеллер № 6 в качестве основания и №5 для изготовления прижима. Длина отрезков должна отвечать длине заготовок, которые планируется обрабатывать. Рекомендованная рабочая длина участка должна составлять полметра, такой длины достаточно для изготовления большей части необходимых в быту деталей и элементов.

После заготовки отрезков из швеллера нужной длины на прижимном швеллере делаются отверстия (2 или 4) диаметром около 9 мм. Ближайшее к концу швеллера отверстие располагается в 3 см. Важно, чтобы прижимающее устройство было сделано короче, чем основание примерно на 5-10 см. Пуансон для обжима изготавливается из уголка, обладающего большей толщиной профиля. Ручку для рычага рекомендуется изготовить из арматуры или бруса. При этом арматура должна быть сечением 15 мм, брус — минимум 50х50, а форма ручки должна быть «П»-образной. Ее необходимо соединить с уголком (сваркой или прикрепить болтами).

Далее изготавливаются щечки. Их делают из катаной стали, толщина должна быть примерно 5 мм. Они должны иметь фаски, их толщина должна составлять около 0,6 см, длина — порядка 3-3,3 см (ребра основания). Торцы пуансона также делаются с фасками, их глубина составляет 0,5 см, а длина — 3 см. Их снимают с пуансона для обеспечения установки осей. Последние делают из металлических прутов диаметром 1 см. Их закрепляют сваркой, обеспечивая параллельность линий осей относительно ребрам уголка. Готовую конструкцию с пуансоном соединяют с использованием тисков, чтобы свободная полка уголков была расположена в той же горизонтальной плоскости, что и свободная швеллерная полка.

После изготовления устройства для сгибания листов рекомендуется осуществить пробные манипуляции с какой-либо заготовкой (можно взять лист до 1,5 мм из мягкой стали).

В заключение

Несмотря на то, что подобный станок является простым в эксплуатации, крайне важно не забывать правила техники безопасности и соблюдать их неукоснительно. В противном случае можно получить травмы.

Автор:

Иван Иванов

Поделись статьей:

Оцените статью:

Загрузка...

Загрузка... Похожие статьи

masterinstrumenta.ru

Станок для гибки листового металла своими руками

Листогибочный станок – инструмент, отличающийся своей достаточно простой конструкцией, что, впрочем, нисколько не мешает ему демонстрировать потрясающую продуктивность и эффективность при выполнении гибочных работ. Именно о том, как изготовить подобное приспособление своими руками и с минимальными финансовыми вложениями, мы с вами сегодня и поговорим.

Технология гибки и её особенности

В процессе гибки металла происходит сжатие его внутренних слоёв с одновременным растягиванием наружных, при этом прикладываемое напряжение превышает максимально допустимое для этого листового металла напряжение. Как результат – лист металла перегибается на заранее выбранный угол. Степень деформации материала зависит от различных факторов, в первую очередь это его толщина, скорость проведения операции и требуемый угол изгиба. Да и о пластичности металла забывать не стоит.

В процессе гибки металла происходит сжатие его внутренних слоёв с одновременным растягиванием наружных, при этом прикладываемое напряжение превышает максимально допустимое для этого листового металла напряжение. Как результат – лист металла перегибается на заранее выбранный угол. Степень деформации материала зависит от различных факторов, в первую очередь это его толщина, скорость проведения операции и требуемый угол изгиба. Да и о пластичности металла забывать не стоит.

Хотелось бы обратить особое внимание, что гибка должна проводиться с полным соблюдением технологического процесса – малейшее отклонение может вызывать различные, в том числе и довольно существенные дефекты, сведя на нет все приложенные ранее усилия.

Материалы и инструменты

Для изготовления гибочного станка своими руками понадобится следующее:

- Сварочный агрегат;

- Стальная двутавровая балка;

- Уголок;

- Болты;

- Рукояти;

- Струбцины;

- Петли.

Изготовление станка своими руками – начальный этап

Самодельный гибочный станок включает в себя следующие узлы и компоненты (рис. 1):

Самодельный гибочный станок включает в себя следующие узлы и компоненты (рис. 1):

- Основание;

- Прижим;

- Гайка-маховик;

- Обжимной пуансон с рычажной рукоятью;

- Струбцины, фиксирующие приспособление на верстаке.

Итак, чтобы сделать листогибочный агрегат своими руками следует в первую очередь озаботиться обустройством его основания, изготавливается которое из металлического швеллера №6,5 (можно и №8), длина которого не превышает 0,5 м (данный параметр можно подбирать по своему усмотрению).

Прижим, основу которого составляет уголок, позволяет сгибать листы на угол свыше 90°, что особенно актуально в ситуации, когда требуется фальцевое соединение листов. Конструкция самого прижима сварная, главный уголок под №5 усиливается посредством профиля из уголка №3. Для максимальной жёсткости толщина полок уголка должна быть не менее 5 мм. Длина прижима должна быть меньше основания примерно на 70 см, при этом на его торцах наваривают кронштейны из уголков №3, толщина стенки которых также составляет 5 мм (рис. 2).

Прижим, основу которого составляет уголок, позволяет сгибать листы на угол свыше 90°, что особенно актуально в ситуации, когда требуется фальцевое соединение листов. Конструкция самого прижима сварная, главный уголок под №5 усиливается посредством профиля из уголка №3. Для максимальной жёсткости толщина полок уголка должна быть не менее 5 мм. Длина прижима должна быть меньше основания примерно на 70 см, при этом на его торцах наваривают кронштейны из уголков №3, толщина стенки которых также составляет 5 мм (рис. 2).

Края уголка, особенно те, которые будут контактировать с металлом, зачищают напильником или же фрезеруют – так, чтобы они были параллельны основанию. Посредине каждого кронштейна высверливается отверстие на 8 мм.

Для обжимного пуансона используют уголок №5, который короче прижима на 10 см. Рычажную рукоять выгибают из прута арматуры, сечением 15 мм, придавая ей вид скобы, после чего сваривают с пуансоном. Из листа металла, толщина которого 5 мм, вырезают щёчки и высверливают в них отверстия на 10 мм.

Для обжимного пуансона используют уголок №5, который короче прижима на 10 см. Рычажную рукоять выгибают из прута арматуры, сечением 15 мм, придавая ей вид скобы, после чего сваривают с пуансоном. Из листа металла, толщина которого 5 мм, вырезают щёчки и высверливают в них отверстия на 10 мм.

С торцов рёбер пуансона убирают фаску – глубина 5 мм, длина 30 мм, что позволит установить стальные оси, выполненные из прута сечением в 10 мм. Направление привариваемых осей должно совпадать с ребром уголка. Подобные же фаски, но чуть больших размеров – длина 32 мм, глубина 6 мм, убирают и с рёбер основания.

Самодельный листогибочный станок – работы продолжаются

Продолжаем изготовление гибочного агрегата своими руками. Пришёл черёд предварительной сборки аппарата. Для этого пуансон и основание устанавливают в тисках, следя за тем, чтобы полка уголка и швеллера прибывали в единой плоскости по горизонтали. Оси пуансона дополняют щёчками, фиксируя их с помощью сварки или любым иным удобным способом.

Пробную гибку проводят на мягком листе металла (1 мм толщиной). Он укладывается на основание, а сверху его придавливают вальцы и прижим, прижимая к основе шпильками или струбцинами. В случае необходимости после пробных гибок проводят корректировку положения щёчек, после чего окончательно приваривают их на основание.

Через отверстия в кронштейнах высверливают отверстия на основании – сечение 8 мм, после чего нарезают в них резьбу М10. Отверстия в прижимах расширяют до 10 мм. Снизу в основание вкручивают болты, фиксируя их головки посредством сварки.

Основание с прижимом стягивается гайками М10 с подложенными под головки шайбами. Для обратного отжатия прижима используют предварительно одетые на болты пружины. Хотя и резиновые амортизаторы далеко не самый плохой выбор.

Для изготовления крепёжных струбцин также используют уголок №3. С их конструкцией можно ознакомиться на рисунке 3. На зажимных винтах М10 устанавливают опорные накладки, а сами струбцины посредством сварки монтируются возле щёчек на полке основания.

Покупка или самостоятельное изготовление – что выбрать

Вот собственно и всё. Мы с вами разобрались, как изготовить гибочный станок своими руками. Но возникает вопрос, а не проще ли купить в магазине уже готовый аппарат? Давайте посмотрим. Практика показывает, что преимущества самодельного станка более чем очевидны – заводские модели в подавляющем большинстве случаев достаточно габаритны и способны гнуть листовой металл до 3 м шириной, стоимость подобных устройств весьма и весьма существенная, а механический привод, которым они преимущественно оснащены, совсем не подходит для тонкой работы. Другое дело привод гидравлического типа, хотя стоимость подобного оборудования столь велика, что его задействование даже при выполнении постоянных работ в малых объёмах является нецелесообразным.

Вот собственно и всё. Мы с вами разобрались, как изготовить гибочный станок своими руками. Но возникает вопрос, а не проще ли купить в магазине уже готовый аппарат? Давайте посмотрим. Практика показывает, что преимущества самодельного станка более чем очевидны – заводские модели в подавляющем большинстве случаев достаточно габаритны и способны гнуть листовой металл до 3 м шириной, стоимость подобных устройств весьма и весьма существенная, а механический привод, которым они преимущественно оснащены, совсем не подходит для тонкой работы. Другое дело привод гидравлического типа, хотя стоимость подобного оборудования столь велика, что его задействование даже при выполнении постоянных работ в малых объёмах является нецелесообразным.

Вот и получается, что кроме ручного привода для домашнего использования ничего и не остаётся. Он прост в устройстве и эксплуатации, затраты на его изготовление минимальны, сделать его вполне по силам самостоятельно и без задействования какого-либо специфического оборудования, при этом качество работы по многим параметрам ни в чём не уступает покупным моделям.

the-master.ru