Как сделать миниатюрный нож из лезвия. Как сделать из лезвия нож

Как сделать миниатюрный нож из лезвия

В этой статье мы расскажем, как из обычного трапециевидного сменного лезвия от канцелярского ножа сделать миниатюрный охотничий ножик, который можно презентовать в качестве оригинального сувенира — такой подарок, сделанный своими руками, любой мужчина оценит по достоинству.

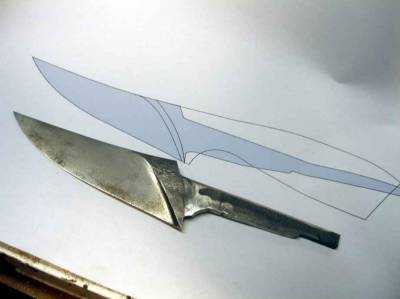

Первым делом необходимо нарисовать от руки шаблон на бумаге (или скачать его из интернета), после чего перенести рисунок на поверхность лезвия канцелярского ножа.

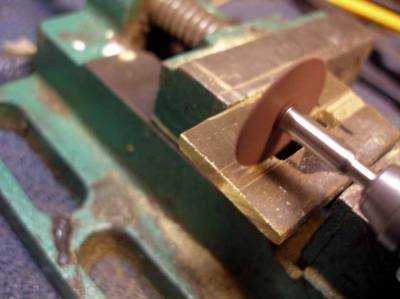

Затем необходимо сошлифовать ненужную часть лезвия, а контуры ножа вырезаем при помощи бормашинки — работа ювелирная, поэтому болгарку использовать не имеет смысла. Когда заготовка вырезана, удаляем приклеенный ранее бумажный шаблон и приступаем к шлифовке изделия.

Последовательность выполнения работ

Нагреваем заготовку докрасна (можно использовать газовый баллончик), после чего формируем режущую кромку ножа и приступаем к заточке. В хвостовой части ножа надо будет просверлить два отверстия.

Затем из деревянной заготовки (бук, дуб или др.) вырезаем две половинки ручки, шлифуем вручную и приклеиваем к хвостовику ножа. В качестве соединения деревянных ручек используем заклепки из стального стержня подходящего диаметра.

Далее обрабатываем их напильником, придавая желаемую форму. На последнем этапе работ выполняем чистовую шлифовку и покрываем ручку лаком или минеральным маслом. Процесс изготовления миниатюрного охотничьего ножика смотрите в видеоролике на нашем сайте.

Вас заинтересует

sdelairukami.ru

изготовление, чертежи, фото и форма лезвия

Охотнику обязательно нужно ружье и нож. Если по поводу применения первого вопросов нет, то в отношении второго имеются разные мнения. Одни считают, что нож необходим для добивания и разделки подстреленного животного, а также для защиты от нападения зверя.

Другие этот предмет используют, прежде всего, чтобы рубить ветки, резать хлеб, вскрывать банки с консервами и выполнять разную хозяйственную работу, а разделка дичи – это уже по случаю. Таким образом, получается, что универсального лезвия нет. Охотничьи ножи своими руками может создать любой мужчина.

Что представляет собой изделие

Охотничий нож – это холодное оружие с коротким лезвием. Клинок и рукоять являются его основными элементами. Для защиты ладони охотника от повреждения в момент нанесения удара изделие имеет утик, то есть ограничитель. Очень стильно выглядят самодельные охотничьи ножи. Фото, представленные ниже, наглядно это демонстрируют.

Для того чтобы изготовить оружие, нужно определиться, прежде всего, с формой клинка и рукояти, подобрать необходимые материалы, а также установить перечень инструментов и оборудования, которые потребуются для выполнения конкретных операций. Изготовление охотничьих ножей доступно не каждому.

Особенности создания клинка

Для этого предмета более важной функцией является способность резать, чем наносить колющие удары. С этой целью лезвие выполняют кривым и загнутым наверх. Изгиб режущей кромки должен быть достаточно большим, что позволяет одним движением делать длинные разрезы. Это значительно облегчает процесс разделки добычи. Форма лезвия охотничьего ножа имеет большое значение.

Такое холодное оружие имеет хвостовик для рукояти из единой металлической заготовки. Острую кромку ребра клинка называют лезвием. Это и есть режущая часть ножа. Противоположную кромку всегда делают тупой, ее часто называют обухом.

Жесткость и длина ножа

Для придания клинку жесткости делают специальные желобки в металлической части изделия. Такие углубления называют долами. Они также уменьшают вес предмета. Распространенное мнение, что долы предназначаются для отвода крови, является глубоко ошибочным.

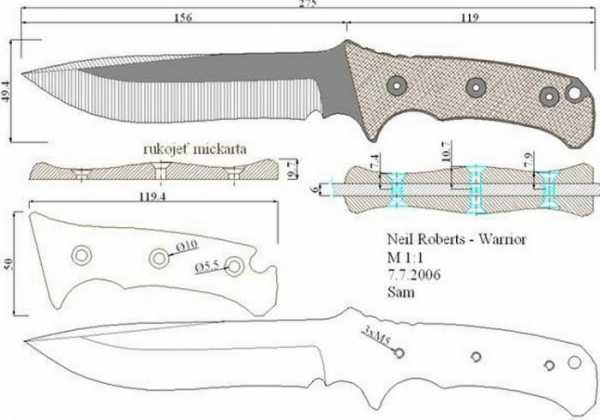

Длина клинка выполняется в пределах от 12 до 15 см, ширина – от 2,5 до 3 см. Охотничьи ножи своими руками лучше делать по чертежам. Но некоторые охотники предпочитают носить два вида холодного оружия. Один клинок используют для разделки добычи, а другой – для хозяйственных нужд. Не каждый знает, как сделать охотничий нож.

Выбор материалов для изготовления

Металл для клинка должен быть прочным и не подверженным коррозии. Очень хорошо зарекомендовала себя инструментальная сталь марки Р6М5. Из нее изготавливают полотна маятниковых пил, а достать ее не так уж сложно. Из углеродистых сталей стоит отметить марку 65 Г. Она обладает необходимой твердостью, хорошо держит заточку, имеет высокую коррозионную стойкость. Как сделать охотничий нож, чтобы он прослужил длительное время, расскажем ниже.

Даже самый совершенный клинок может стать малоэффективным и бесполезным без надежной и удобной рукояти. Именно она обеспечивает правильное владение таким оружием. Будет лезвие ножа двигаться в нужном направлении или уходить в сторону, устанут руки или нет – все это во многом зависит именно от этой детали. Рукоять охотничьего ножа должна правильно и удобно лежать в руке, а вот красивая ее отделка – дело второстепенное.

Присоединение рукоятки

Рукоять может просто насаживаться на хвостовик либо крепиться к нему с помощью заклепок. Первый вариант выглядит более привлекательно. Хвостовик ножа выполняется в виде узкого стержня. Часть его может выходить за пределы рукояти. На выступающей части нарезают резьбу, с помощью гайки рукоять крепят на хвостовике, прижимая ее к ограничителю. При таком способе крепления основание можно сделать из набора отдельных колец. Замыкающую гайку часто называют набалдашником, и ей обычно придают привлекательный вид. На короткий хвостовик рукоять просто насаживается и приклеивается.

Клепаная деталь делается иначе. Хвостовик ножа выполняется в форме рукоятки, то есть он плоский и широкий. В нем высверливаются отверстия. Накладки с двух сторон симметрично прикладываются к хвостовику, заклепки заводятся в отверстия. Крепление получается очень прочным.

Рукоять: материал

Материал для изготовления рукояти должен быть прочным, комфортным на ощупь, не холодить руку, не пропитываться кровью и не примерзать к пальцам от холода. К основным требованиям относятся также небольшой вес, легкость обработки и доступность приобретения. Добывать экзотические материалы для охотничьего ножа, наверное, не целесообразно.

Лучшим сырьем для изготовления рукояти является дерево. Заготовки делают из плотных сортов. Очень хорошие детали получаются из клена, ясеня и яблони. Хвойные деревья не применяют. У березы берут так называемые капы, то есть наросты на стволе. В заготовке делается отверстие для насадки на хвостовик. Если планируется, что он будет выходить за пределы рукояти, то отверстие делается сквозным. Его диаметр должен позволять хвостовику входить внутрь рукояти так, чтобы не расколоть ее.

Преимущество бересты

Идеальным материалом для рукояти считается береста. Чтобы изделие стало более мягким, сырье подвергают тепловой обработке в горячей воде в течение 2 часов. Можно сказать, его просто варят в большой кастрюле с водой, затем тщательно сушат. Готовый лист бересты разрезают на небольшие пластины прямоугольной формы. Размер деталей должен быть чуть больше размеров будущей рукояти. Далее пластины по одной надеваются на хвостовик ножа.

Отверстия в прямоугольниках нужно делать непосредственно перед их насадкой, так как поперечные размеры хвостовика не остаются постоянными. Набранную бересту сжимают гайкой, которая накручивается по резьбе на конце хвостовика. По необходимости пластинки добавляются до тех пор, пока вся береста не сожмется в единый плотный брикет, а под гайкой при этом будет оставаться несколько витков резьбы. С помощью острого ножа и напильника рукояти придается нужная форма. В окончательном варианте ручка шлифуется мелкой шкуркой. Лаки и краски не нужны. Всегда приятно сделать охотничий нож своими руками. Чертежи помогут определиться с формами и размером.

Ограничитель не позволяет руке сместиться на клинок. Он крепится перед рукоятью. Ограничитель устанавливают только одинарный. Крестовина применяется в боевом оружии. Впрочем, многие охотники предпочитают специальный ограничитель вообще не устанавливать, а руку предохраняют благодаря выступам на рукояти. Такими ножами удобнее снимать шкуру с животного и разделывать его.

Основные операции по изготовлению ножей

Процесс изготовления включает в себя несколько этапов. Рассмотрим, как делаются охотничьи ножи своими руками (фото позволят оценить трудоемкость процесса).

- Составляется общий чертеж ножа с рукоятью и отдельно схема клинка с хвостовиком.

- По второму чертежу делается трафарет из картона или плотной бумаги, с его помощью карандашом наносят контур на полосу металла. Острым предметом нужно процарапать металл заготовки по карандашному следу, на случай если он сотрется.

- Наждаком с крупной зернистостью обтачивают металл по контуру и получают заготовку. Чтобы структура металла не нарушилась из-за перегрева, ее опускают в емкость с водой для охлаждения.

- Хвостовик готовится к посадке рукояти. Если он будет выходить за ее пределы, то на конце нарезается резьба под гайку. Если планируется крепление заклепками, то высверливаются отверстия.

- Наждаком с мелкой зернистостью равномерно выводят спуски от тупой части клинка к острой. Заготовку регулярно охлаждают в воде для предотвращения перегрева.

- Поверхность клинка обрабатывается шлифовальным кругом, а затем полируется. Для этого можно использовать войлочный диск и специальную пасту.

- Из толстой латунной пластины изготавливают втулку и надевают ее на хвостовик. В нее будет упираться рукоять. Втулку можно выполнить вместе с ограничителем. Для лучшей фиксации ее припаивают к клинку.

- Изготавливают рукоять и насаживают ее на хвостовик либо крепят с помощью заклепок. Охотничьи ножи своими руками могут делаться и без нее. Просто обмотайте заготовку шнуром или бечевкой.

Нож готов. Остается только поместить его в надежные ножны. Изготовление охотничьих ножей может стать неплохим бизнесом.

fb.ru

Как сделать клинок для ножа - Изготовление ножа - Как сделать нож - Каталог статей

Как сделать клинок для ножа. Хочу поделиться как я делаю клинок. Как выводить только спуски, встречалось много раз. А вот как изготовить клинок полностью, с тонкостями, информации мало. Попробую, может и будет кому польза. Клинок будет с прямыми спусками от обуха.

И так имеем поковку стали (в данном случае это Шх15), шаблон клинка из картона, и желание. Поковка каленая, отпущеная.

Прикладываем шаблон на поковку, обводим маркером контур. Отрезным кругом срезаем всё лишнее (незабываем про воду для охлажденияя и защитные очки)

Получается так

Меняем круг на обдирочный, выводим контур по РК и хвостовику. На обухе и плечиках оставляем вот такие припуски

на обухе шириной в 4-6мм, на плечиках до 10мм. Зачем они, эти припуски, нужны? При шлифовке очень часто по краям клинка образуются завалы. Это не влияет на функционал, но это не красиво. Поэтому пусть эти завалы будут на этих припусках, а мы их потом сточим. Когда – я покажу дальше.

Чтобы линия РК была ровнее и плавнее, выровняем её о бок круга. Вот так

Теперь обдерём окалину и примерно подгоним заготовку по толщине. Клинок держим поперек круга, водим вправо-лево.

И заодно сразу сведем по толщине хвостовик – он должен быть тоньше предпологаемой толщины клинка. Почему это делаем сейчас? Потому, что тогда при точной шлифовке плоскостей клинка, он не будет мешать, и не будем тратить на него силы. Он просто не будет касаться круга. Но утоньшать его надо всё же не от самых плечиков, а отступив 5-10мм.

Окалину ободрали, теперь нужно немного подровнять все эти ямы и точнее получить нужную толщину клинка. Ложим клинок на круг сверху и наискось

Клинок двигаем вперед-назад, от хвостовика к острию. Так довольно неплохо выравнивается плоскость.

Теперь выравняем плоскости и получим нужную тощину окончательно о бок круга

Получаем ровную, но грубо отшлифованую поверхность заготовки нужной толщины.

Если остались небольшие недошлифованые места там где будут спуски, не страшно, они всё равно зашлифуются спусками. Однако чем меньше таких мест, тем лучше. Потому как неизвестно – неповылазят ли эти недошлифованые места там где не надо: возле пяты, возле обуха.

Проверяем толщину у хвостовика и острия. Естественно у хвостовика она должна быть больше или равна толщине у острия. Здесь с поковки в 6мм получилось 4,5мм у хвостовика, и 4,2мм у острия.

Проверяем плоскость – вдоль, поперек.

Проверяем хвостовик – он не должен выходить за пределы плоскостей клинка.

Нормально, идем дальше. Размечаем линии РК на торце заготовки

Специального рейсмуса у меня нет, поэтому я размечаю отрезным резцом с напайкой. Размечаю на стекле.

Потом рисуем примерно как будут идти спуски, и на будущей РК снимаем фаску с обеих сторон почти до самой разметки. И почти до самой разметки РК с торца заготовки

Как сделать спуски на ноже

Фаску снимаем держа клинок наискось под углом. Вот так

Если держать клинок прямо, то можно прошлифовать за границу спусков. Вот на этом фото, я отметил красным как может быть

Зачем нужна эта фаска? При шлифовке спусков, больше всего прижёг может получится на самом краю РК, а снимая фаску, мы освобождаем это место от шлифовки на некоторое время. Абразив шлифует только начиная в 5-6мм от края и выше к обуху. Большая часть времени эта полосочка не шлифуется и опасность перегреть ее меньше. Да, на заключительных этапах шлифовки спусков и самый край будет шлифоваться, но большее время он будет в относительной безопасности. Если конечно не шлифовать совсем небрежно.

Ну и можно немного ободрать металла на будущих спусках. Клинок держим так же наискось, как при снятии фаски, и не вылазим за контур спусков.

Теперь собственно переходим к спускам. У меня для этого есть вот такой самодельный столик

Он двигается от круга/к кругу по этим прорезям для крепежных болтов. Ставим на нужном растоянии, зажимаем болты

Высота столика должна быть такая, чтобы не мешали зажимные шайбы

Угол наклона как столика, так и станка я регулирую просто подкладывая разной толщины электроды, прутки

А для клинка есть вот такая приспособа

Клинок зажимаем так

Чтобы прижимную пластину не перекосило, покладываю сверло подходящего диаметра.

Ставим приспособу на столик, шлифуем

Круг – белый электрокорунд.

Выходит так

тут видно как «работает» та самая фаска, спуски шлифуются выше края РК.

Доводим спуски до нужной ширины с одной стороны, и до разметочной линии на торце заготовки

Потом переворачиваем клинок в приспособе и шлифуем другую сторону. Замеряем ширину спусков в двух местах

С обоих сторон клинка эти размеры должны быть одинаковы.

Вот здесь

видна некоторая несимметричность, это надо исправить.

Симметричность со стороны РК тоже должна быть

Когда стало всё в порядке, то можно переходить к более чистой шлифовке. Тут я использую фанерные круги толщиной 15мм. Наждачка клеится на двухсторонний скотч. Начинаю с 80-ки.

Получается

При шлифовке спусков, так и подмывает шлифовать не всей плоскостью круга, а углом

кажется что так быстрее круг шлифует металл. Это так и есть, этого делать не надо, т.к. и круг изнашивается, и спуски выходят не плоскими, и симметричность со стороны РК не очень.Клинок должен прилегать полностью

После того как прошлифуем спуски с обеих сторон, нужно прошлифовать и плоскость клинка у хвостовика

И так далее, уменьшая номер наждачки. Под сатин я останавливаюсь на 600-ке.

Вот теперь и настало время стачивать припуск. Сначала один – тот, что вдоль обуха. Стачиваем его вместе с завалами. Бережем от перегрева только у острия. Если перегреется дальше,к хвостовику, то ничего страшного. И выравниваем обух о боковую поверхность круга

Я люблю когда обух и пятка закруглены. Поэтому сошлифовую их тоже на боку круга вот так

И далее наждачками всё меньшего размера.

Клинок принимает вот такой вид

припуски на плечиках еще остались.

Размечаем тонким маркером плечики

Оклеиваем обратную сторону скотчем, чтобы не поцарапать ее о подпяток станка

Подпяток выстанавливаем под углом 90град относительно круга. На новых станках так и получается, а на изрядно поработавших этот угол меняется в ту или иную сторону – то подпяток согнулся, то крепление… Поэтому обращаем на это внимание и подкладываем шайбочки, подкладочки куда нужно.

Делается это для того, что бы срез плечиков был перпендикулярен оси клинка

Проверяем правильно ли сведен хвостовик

Зажимаем хвостовик штангенциркулем у клинка и пытаемся его как бы снять по хвостовику, как снимаем больстер. Сходит без усилий? Значит всё в порядке. Если где трётся, то подшлифовываем.

Наводим сатин.

Сначала сатинируем обух и пяту. Клинок держим относительно круга так

с пятой так же само.

Убедившись что сатин лег хорошо, переходим на бока. Сначала отдельно обрабатываем поперечную линию спуском у пяты, ту что поперек клинка, самый закуточек. Потом сатинируем по всей длинне клинка низ (часть клинка от линии которую надо сатинировать показана стрелочками).

Переворачиваем клинок обухом вверх, и сатинируем оставшееся необработанным поле (линия, стрелки).

Тоже делаем с другой стороной клинка.

Клинок уже выглядит хорошо, но нужен последний штрих – Теперь слегка касаясь клинком круга, наводим окончательный ровный сатин. Клинок переворачиваем так же как и при предварительной наводке сатина.

Получаем что-то вроде этого

Как вывести спуски на клинке смотреть продолжение статьи

paromon.ucoz.ru

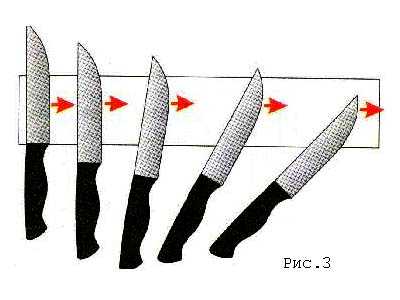

| Как точить ножиКак заточить нож Всякий нож, даже с клинком из наилучшей стали, даже если пользоваться им как можно правильней и осторожней, все равно рано или поздно затупится и потеряет способность резать что бы то ни было. Нож тупится, можно сказать, на двух уровнях, назовем их соответственно микро- и макро. Микроскопические частички стали отрываются понемногу от режущей кромки лезвия, охотней всего в передней, наиболее тонкой ее части, в результате трения о разрезаемый материал. Результатов этого микропроцесса не видно невооруженным глазом, однако можно их почувствовать по возрастающему усилию, необходимому для резания. Если лезвие встречает на своем пути частички чего-нибудь более твердого, чем сталь клинка (а такие частички есть практически в каждом материале), то оно старается отодвинуть их со своего пути; если не может этого сделать - отодвигается само в месте контакта с твердой частичкой, например, песчинкой в картоне. Лезвие, а точнее, его тоненькая передняя режущая кромка при этом деформируется. Сделанное из твердой и хрупкой стали лезвие крошится, из более мягкой и пластичной -заворачивается. Сначала немножко, только в самой тоненькой части, а уж как начнет - заворачивается все больше и больше, теперь уже даже от резания более мягкого, чем сталь, материала, раз наступает на него не самой своей передней, острой кромкой. Иными словами, макропроцесс затупления - это деформация всего режущего клина, образующего лезвие как таковое. Получается, чтобы снова наточить нож и вернуть ему способность резания, необходимо: 1. Восстановить правильную форму режущего клина.2. Отшлифовать образующие его поверхности до нужной степени гладкости. В принципе, затуп-ление ножа и его заточка - это один и тот же процесс. Разница заключается в том, что в первом случае он протекает совершенно бесконтрольно и форма лезвия изменяется случайным образом (Рис. 1, поз.1). Соответственно заточка - это процесс, строго управляемый, в результате которого лезвие приобретает заданную форму (Рис.1, поз. 2) и гладкость (Рис. 1, поз. 3). Мы имеем, при случае, возможность убедиться, что нет сталей, которые было бы легко заточить и трудно затупить. Сталь, которая хорошо держит заточку и с трудом тупится - она же с трудом и затачивается, и наоборот. Современные нержавеющие стали, из которых делаются клинки ножей с верхних (в смысле цены) полок, заточить не так-то легко. Сравнительно мягкие натуральные точильные камни с трудом справляются с этой задачей и очень быстро при этом изнашиваются сами, вырабатываются в середине, теряя плоскую, необходимую для правильной заточки, форму. То же самое делается с дешевыми искусственными камнями на базе двуокиси кремния (ЗЮз, а в природе - кварцевый песок). Поэтому, имея дело с такими ножами, лучше всего сразу вооружиться порядочным бруском из современной высокосортной керамики, а еще лучше - алмазным. О свойствах разных инструментов для заточки поговорим отдельно. Теперь давайте возьмем брусок, например, вот этот, мой любимый -алмазный, продукции американской фирмы DМТ, и попробуем вернуть остроту сильно затупленному лезвию. Профилируя сильно деформированный режущий клин, надо стереть с лезвия порядочное количество стали, поэтому, чтобы ускорить и облегчить работу, возьмем сначала довольно-таки грубый брусок (по-английски соагзе). Дело пойдет лучше, если его рабочая поверхность будет приподнята над столом настолько, чтобы пальцы не цеплялись за поверхность стола. Обязательнонадо подложить под брусок кусок тонкой листовой резины, чтобы он не ездил по столу. Тот, который вы видите на фотографиях, как раз имеет и фабричную пластмассовую подставку, и резиновые ножки под ней, чтобы не скользила, потому-то он и любимый. Можно сосредоточиться на работе, вместо того чтобы "насмерть" бороться с барахляным инструментом... Начинаем все равно, от какой стороны клинка, пусть будет от левой. Основное наше движение - это провести клинок одной стороной лезвия по рабочей поверхности бруска от пяты аждо самого острия. При этом мы должны очень старательно соблюдать два условия: 1. Удерживать постоянный угол между плоскостью симметрии клинка и рабочей поверхности бруска (Рис.2). 2. В месте контакта с бруском удерживать лезвие постоянно направленным под прямым углом к направлению движения (Рис.3).

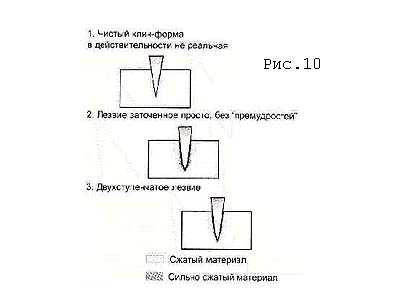

На практике это выгладит так: клинок движется параллельно лезвием вперед, пока касается бруска прямой частью лезвия (Рис. 4, поз. 1 и 2). Когда доходим до выпуклого отрезка (брюшка), рукоять начинает как бы отставать от острия и приподниматься над поверхностью бруска (Рис. 4, поз. 3 и 4). Зачем приподнимается? Для того чтобы сохранить постоянный угол заточки там, где лезвие "заворачивает" по отношению к направлению спуска клинка. Представьте себе, что съезжаете на лыжах с горы и заворачиваете вбок, наискосок от линии склона. Угол наклона ваших лыж по отношению к склону уменьшается и скорость падает. Чтобы ее сохранить, надо было бы "наклонить гору". Это, конечно, невозможно, а вот приподнять рукоятку ножа - пожалуйста. Аналогия простая: спуск клинка (от обуха к лезвию) - это ваша гора, боковая поверхность лезвия (которую мы как раз и шлифуем) - это ваши лыжи. Понятно, что приподнимать рукоять надо тем сильней, чем сильней "сворачивает" линия лезвия по отношению к спуску клинка. На конце пробега острие должно остаться на поверхности бруска, нельзя допустить, чтобы оно сорвалось, потому что это может повредить (закруглить) острие и поцарапать боковую поверхность клинка. Чтобы проделать это основное движение плавно и равномерно, брусок должен иметь определенную длину и быть в полтора, а еще лучше в Два раза длинней клинка. Нож, который вы видите на фотографиях Fallkniven F1 имеет длину клинка 10 см, брусок - 20 см, так что работать будет удобно и приятно, а длины бруска хватит даже с запасом (это хорошо видно на фотографиях). Неплохо, хоть уже и без запаса, можно было бы работать на 15-сантиметровым бруске. В крайнем случае умелая рука обойдется бруском (особенно алмазным, потому что он стирает сталь быстрее, чем керамический), равным длине клинка, но на более коротком правильно вы-профилировать режущий клин уже будет очень трудно. Ширина бруска имеет второстепенное значение, с широкого лезвие не так легко срывается, только и всего. Сантиметра три вполне достаточно, 5 - это уже удобство. Отсюда сразу практический совет. Цена алмазных (и нетолько) брусков зависит главным образом от площади их рабочей поверхности. Если за те же деньги можете выбирать между длинным и узким или коротким и широким брусками - выберите длинный и узкий, в разумных пределах,конечно. Не надо сильно нажимать лезвием на брусок. Это приведет к усиленному износу не лезвия, а как раз наоборот - бруска. Абразивные частички в массе бруска (все равно какого) очень твердые и сломать их невозможно или почти невозможно, но, сильно нажимая, их можно выломать из относительно мягкой матрицы. К тому же движения человека могут быть или сильные или точные, но никогда не бывают и сильные и точные одновременно. А успех нашей работы зависит, прежде всего, от точности наших движений. Когда правильно проведем лезвие по бруску и остановимся на острие - повторяем это самое движение в обратном направлении, как в пущенном задом наперед фильме. Потом опять вперед, потом назад. Не отрываем лезвие от бруска, удерживаем постоянный "угол атаки", если можно так выразиться. Около 20° на каждую сторону от плоскости симметрии клинка будет в самый раз для подавляющего большинства рабочих,хозяйственных,туристических, охотничьих ножей. Только для кухонных ножей можно попробовать чуть меньший угол заточки, и то при условии, если клинок изготовлен из действительно высокосортной стали, что с кухонными ножами как раз случается весьма редко. Около 20' потому, что плюс-минус 2-3 градуса это не так существенно. Очень важно, чтобы этот угол был постоянный и не изменялся от одного движения к другому. Так взад-вперед шлифуем лезвие, пока на его противоположной стороне не появится непрерывная по всей длине заусеница из "завернутой" стали. Ее хорошо можно почувствовать, проводя пальцем поперек (не вдоль - порежетесь!) режущей кромки. Очень важно, чтобы непрерывная заусеница появилась на всей длине лезвия. Не поддавайтесь искушению ускорить работу, шлифуя лезвие только в тех местах, где заусеница еще не образовалась. Выпрофилированная таким образом режущая кромка лезвия получится непрямая и не будет совпадать с плоскостью симметрии клинка. Так наточенный нож будет резать хуже и затупится быстрей. Известное дело: жадный переплачивает, а ленивый переделывает. Когда образуется непрерывная заусеница, - это значит, что одна сторона нашего режущего клина уже стала плоская и встретилась с противоположной стороной (еще не плоской) в каждой точке лезвия. Теперь беремся за противоположную (правую) сторону и повторяем все точно так же, как на той, которую мы шлифовали сначала (Рис. 5, поз. 1-4). Шлифуем движениями взад-вперед до тех пор, пока опять не образуется непрерывная заусеница на противоположнной стороне лезвия. Теперь обе боковые поверхности, образующие наш режущий клин, сделались плоскими и встретились по всей длине. Линия их пересечения как раз и образует режущую кромку нашего лезвия. Теперь если убрать заусеницу, проводя попеременно каждой стороной лезвия по бруску, то ножом уже можно резать, а точнее - пилить, потому что маленькие зубчики, оставленные абразивными зернышками довольно грубого бруска, придали нашему лезвию форму микро-пилки, их отлично видно уже под 3-5-кратной лупой. На некоторых материалах такое лезвие будет работать даже лучше, чем гладко законченное, отшлифованное. Например,на материалах волокнистых, как канат, или имеющих гладкую и твердую поверхность, как пластмассовая трубка. Только такое лезвие будет не очень прочное и долговечное. Острые зубчики принимают нагрузку в виде микро-ударов и довольно быстро выкрашиваются или деформируются, оставляя после себя тупое лезвие. Поэтому не стараемся избавиться от заусеницы на этом этапе, берем более мелкий брусок и точим дальше. Мне-то хорошо - достаточно вынуть брусок из подставки и перевернуть на другую сторону, она как раз более мелкая. Теперь беремся опять за левую сторону лезвия, на которой у нас получилась заусеница. Только теперь уже нельзя тягать лезвие по бруску взад-вперед. Движения лезвием назад способствуют увеличению заусеницы, а она нам, в конечном счете, совсем ни к чему. Поэтому проводим движение теперь только лезвием вперед, как бы стараясь строгать брусок тоненько-тоненько. После каждого движения возвращаемся на исходную позицию "холостым ходом", снова ловим постоянный угол заточки (это как раз самое трудное) и снова лезвием вперед повторяем основное движение. Как долго? Опять же, пока не появится непрерывная заусеница на противоположенной стороне, только теперь она будет заметно меньше. Переворачиваем на правую сторону и опять повторяем все до образования заусеницы. На этом этапе нашу задачуупрощает то, что режущий клин уже выпрофилирован, чтобы держать постоянный угол заточки, достаточно "ловить" брусок образующей его плоскостью. Постарайтесь почувствовать разницу, рука в этом случае оказывается, как правило, чувствительней, чем глаз. Когда ведете правильно, лезвие "тащится" по бруску плоскостью (Рис.6, поз.1), а когда неправильно, то лезвие "пашет" по бруску своей режущей кромкой (Рис. 6, поз. 3) или кромкой между лезвием и главным спуском клинка (Рис. 6, поз. 2). На этом этапе очень удобно проверить, насколько точно удалось нам выпрофилировать режущий клин. Если это сделано правильно, заусеница должна образовываться по всей длине лезвия одновременно. Если этого не случилось, значит, вы не держите постоянного угла заточки или не шлифовали боковую поверхность клина в первом этапе равномерно (или все сразу). В таком случае продолжать нет смысла, но и нервничать тоже Надо передохнуть, успокоиться, проиграть в уме каждое свое движение еще раз и начать все сначала. Лучше всего практиковаться сначала на дешевых старых кухонных ножах. Обещаю, что на первых порах порядочно блинов окажется комом, а испортить дорогой фирменный нож все-таки жалко. Конец перерыва, продолжаем работу - меняем брусок на еще более мелкий и, как прежде, обрабатываем поочередно обе стороны,. Тут уже даже слепой заметил бы, что с каждой сменой бруска на более мелкий заусеница становится все меньше, но не исчезает совсем. Отрываясь бесконтрольно в процессе резания, она оставит заметно притупленное лезвие. Поэтому в конце работы мы должны постараться избавиться от нее или хотя бы уменьшить до минимально возможного размера. Для этого на самом мелком бруске, какой только есть в нашем распоряжении, проделываем основное движение по одному разу каждой стороной лезвия, постепенно уменьшая приложенную силу. Последние несколько проводок каждой стороной выполняем буквально с нулевой нагрузкой, едва касаясь лезвием бруска. Маленький секрет - чистый брусок лучше срезает заусеницу, чем загрязненный частичками стертой во время заточки стали. Поэтому перед окончательным устранением заусеницы не помешает вычистить брусок абразивной кухонной пастой или хотя бы просто мокрым песком, смешанным с мылом. Алмазный брусок достаточно просто прополоскать в воде. Ну, и пожалуйста - даже самый простой кухонный нож можно наточить так, что он без усилия будет брить волосы на предплечье. От качества стали это не зависит, а только от умения точильщика. От качества стали зависит то, как долго нож будет оставаться острым во время работы. Теперь немного сравнений и уточнений: что такое грубый брусок и что - мелкий, какой для чего служит? К сожалению, нет единой общепринятой методики обозначения степени мелкости абразивных материалов. В разных странах и разные изготовители используют для этой цели разные мерки. Наиболее распространенным и логичным мне кажется обозначение количества зерен,приходящихся на один дюйм поверхности бруска. Значит, абразив (наждачный камень, брусок или наждачная бумага) класса 600 будет мельче, чем класса 300. Абразивы класса 200-250 изготовители обычно обозначают, как очень грубые (ехtга соагзе), и, как правило, они не предназначены для заточки ножей. Следующая ступень - 300-350 -это грубые (соагзе) абразивы, используемые для основательного профилирования очень сильно затупленного или поврежденного лезвия. Если вы не будете делать своим ножом чего-нибудь исключительно дурацкого, как, например, копать, рубить гвозди, использовать в качестве монтировки, то, скорее всего, такой брусок вам вообще не понадобится, ну, разве что в том случае, если захотите изменять углы заточки купленных ножей, перепрофилируя режущий клин их лезвия. Абразив средней грубости (medium), 400-500 многие производители вообще опускают в ряду предлагаемых изделий. И действительно, без него спокойно можно обойтись, переходя от грубого сразу на мелкий. Следующий - 600-700, это уже мелкий (fine). На нем можно (и нужно) точить "нормально" затупленные ножи. Или, если посмотреть с другой стороны, просто не надо допускать нож до такой тупости, чтобы заточка требовала более грубого бруска. Вернуть бритвенную остроту несколькими движениями легонько притупленного лезвия на мелком бруске - это намного легче и приятней, чем в поте лица "уделывать" затупленный до последней степени нож. Кстати, и дешевле тоже, потому что можно обойтись без грубого бруска. И сразу практический совет: если по каким-нибудь причинам вы можете позволить себе покупку только одного бруска, то купите именно мелкий. Абразив 1000-1200 - это уже очень мелкий (ехtга fine или ultra fine), шлифование лезвия до такой степени гладкости не всегда имеет смысл, но мелкий брусок всегда пригодится для окончательного устранения этой зловредной заусеницы. Несколько парадоксов, а точнее примеров нестандартного подхода. Мелкий (fine) алмазный брусок DМТ оставляет по себе практически так же отшлифованное лезвие, как средний (medium) керамический брусок ЗРУОЕРСО, очень мелкий (ехtга fine) DМТ - как мелкий (fine) SPIDERCO. Японские натуральные "мокрые" точильные камни (waterstones), хоть производитель обозначает их мелкость умопомрачительными цифрами:4000-6000 оказываются на поверку совсем не более мелкими, чем мелкий и твердый арканзасский камень или мелкая керамика SPIDERCO. Все оказывается относительным в этом мире, увы... На каком этапе закончить работу? А это зависит от того, прежде всего, что и как собираемся резать. В теории есть два основных вида резания. Один - это "строгание", когда лезвие наступает на разрезаемый материал в направлении поперек линии режущей кромки, как бритва на волосы или лезвие рубанка на дерево (Рис. 7, поз. 1). Другой - это "пиление", когда лезвие движется в направлении вдоль режущей кромки, так коса срезает траву или закройный нож режет ткань (Рис. 7, поз. 2). В действительности каждое резание складывается из обоих процессов, разница заключена только в том, в какой пропорции (Рис. 7, поз. 3). Если в том, что собираемся резать, предполагается больше "пиления", например, резание мяса, свежих помидоров, толстых веревок, кроение кожи и т.п., то лучше закончить заточку на мелком бруске, а на очень мелком только убрать заусеницу. Так заточенное лезвие будет иметь форму как бы микро-пилки и будет резать более агрессивно. Обратная сторона медали - быстрей затупится. Если собираемся строгать дерево, очи-нять карандаши, шинковать капусту и т.п., то лучше отполировать лезвие так гладко, как только можно. Оно будет менее агрессивным, но удержит заточку значительно дольше. А если собираемся блеснуть на соревнованиях в рубке свободно висящего каната на американский манер, то надо сначала отполировать лезвие до зеркального блеска, а потом на мелком или даже среднем бруске нанести на него микроскопические зубчики. При этом надо почти совсем не нажимать лезвием на брусок, иначе снова образуется заусеница. Вообще-то я откровенно считаю, что это как раз никчемные глупости и тут привожу пример только для сравнения. А если не знаем, что собираемся резать, или собираемся все подряд (например, выезжаем в путешествие в безлюдные края), я бы все-таки советовал склониться к более долговечному гладкому лезвию и отполировать его как следует. Ну вот, наш нож наточен до бритвенной остроты, к тому же в соответствии с тем, что собираемся им резать. Значит ли это, что теперь он будет резать все, как масло (конечно, из того, что вообще можно резать ножом)? Давайте попробуем проверить на пробном образце из сложенной вчетверо полудюймовой пеньковой веревки или одинарного дюймового каната. Берем здоровенный нож КА-ВАП, больше чем 20 см длины клинка, лезвие наточено, так что без труда бреет волосы на предплечье и к тому же имеет волнистую заточку в задней своей части. Кладем образец на доску и р-р-раз! Что такое? Только до половины! Еще р-р-раз! Опять не до конца (Рис. 8). А теперь для сравнения берем значительно меньший нож, например, SPIDERCO ВILL Могап FEATHERWEIGHT или FALLKNIVEN F1 и перерезаем такой же образец одним движением и без всякого труда. А ведь клинок и соответственно лезвие, короче как минимум в два раза... В чем тут собака зарыта? В толщине лезвия! Давайте по порядку. Режущая кромка разрезает материал, а дальше лезвие должно его разделить, расталкивая в разные стороны, как клин и, конечно, сжимая при этом. Потому что это и есть клин (Рис.10, поз.1).

Только сделать лезвие в виде "чистого" клина практически невозможно, оно получилось бы слишком тонкое и слабое в своей режущей кромке. Реальный клинок проникает в разрезаемый материал несколько иначе, сильно сжимая материал в месте перехода лезвия в главный спуск клинка (Рис.10, поз.2). А материал в свою очередь сжимает клинок, препятствуя дальнейшему его углублению. В определенный момент реакция сжатого материала может оказаться настолько сильной, что клинок уже только бессильно скользит по разрезаемому материалу и не углубляется далее. С этим явлением встретимся, разрезая что бы то ни было более толстое, чем волосы, и будет оно проявляться тем сильней, чем глубже наш клинок должен войти в разрезаемый предмет. Толстое, прочное лезвие большого ножа предназначено для драки, рубки, может быть, даже для поддевания, оно меньше завернется или выкрошится даже при ударе о что-то, чего не с состоянии разрезать или разрубить. Но за все приходится платить, в этом случае - как раз эффективностью резанья (а для чего нож вообще-то предназначен?). Тонкое и довольно-таки слабое лезвие не годится для рубки и поддевания, оно выщер-бится, если угодит в пряжку ремня или запасной магазин противника. Но режет оно несравненно лучше! А желающих иметь лезвие и острое и прочное ждет разочарование. Лезвие может быть или острым, или прочным, но никогда все сразу. Впрочем, я тоже лучше хотел бы быть богатым, но здоровым, чем бедным, но больным... Теперь соединим теорию с практикой и попробуем что-нибудь сделать с нашим лезвием, чтобы увеличить эффективность резания. Раз точкой приложения наибольшего сопротивления является кромка, отделяющая лезвие от главного спуска клинка, давайте попробуем ее зашлифовать, за- пкя<' круглить, придавая нашему лезвию более обтекаемую форму (Рис.10, поз.3). После окончания заточки возьмем опять грубый брусок и установимлезвие так, как будто хотели бы опять его точить. А теперь повернем чуть-чуть, опуская обух клинка (Рис. 6, поз. 2). Точность этого угла уже совсем не важна и зависит от формы спуска клинка. Лучше всего получится, если это будет угол, средний между углами заточки и главного спуска клинка. Установите сначала угол заточки, потом положите клинок на брусок поверхностью главного спуска, потом найдите угол средний. Только следите, чтобы не поцарапать боковую поверхность клинка: просто некрасиво выглядит. Готовы? Тогда вперед! А потом назад и так далее, образования заусеницы тут нечего бояться, потому что не имеем дела с режущей кромкой. И даже не старайтесь держать постоянный угол наклона. Если вместо плоской поверхности у вас получится выпуклая, будет еще лучше - более обтекаемо. Сменяя бруски, постарайтесь отполировать эту вторую ступень лезвия так гладко, как только сумеете, невзирая на то, как гладко закончено основное лезвие. Она не принимает участия непосредственно в резании, а сопротивление раздвигаемого материала, конечно же, будет тем меньшим, чем глаже поверхность. Повторите все это на противоположной стороне клинка. Насколько сильно зашлифуем эту противную кромку? Это опять же зависит от желаемого результата. Если используем нож для эффективного, но разумного, резания сравнительно мягких материалов, можно зашлифовать сильней, так чтобы вторая ступень составляла 70-80% ширины всей поверхности заточки (Рис.11, поз.3). Если хотим получить что-то среднее, так сказать, золотую середину между прочностью и эффективностью резания, то до половины (Рис.11, поз.2). А если хотим сохранить как можно более прочное лезвие, то чуть-чуть, толькочтобы легонько закруглить (Рис.11, поз.1). Именно так я и сделал на своем КА-ВАВ-е и потом все-таки перерезал образец одним движением почти до конца, так как перед этим - двумя. Пропорция также зависит от качества стали, вообще-то даже, сказал бы, что в первую очередь от этого. Заточите слишком тонко нож из слишком мягкой или слишком хрупкой стали, и будет от этого больше хлопот, чем толку. В общем, надо подойти к делу с чувством меры. Если хотите поэкспери-ментировать, можно понемногу расширять вторую ступень и проверять нож, как он будет работать в течение нескольких дней. Когда почувствуете, что после очередного расширения нож стал быстрей тупиться, значит, вы превысили границу возможностей стали или использования ножа. Тогда - стоп и шаг назад, расширяя переднюю ступень. Конечно, если вам хочется возиться... Можно ли сделать что-нибудь еще, для того чтобы нож резал еще лучше? Вообще-то можно, но это будет уже довольно сложно, потребует большой практики и сноровки и к тому же принесет только едва заметное улучшение. Но вот это малое улучшение как раз будет малюсеньким шагом в сторону лезвия острого и прочного. Используя все, чему перед этим научились, попробуем добавить к нашему лезвию еще одну маленькую ступеньку, на этот раз впереди, при самой режущей кромке, увеличивая угол заточки до около 25 градусов на каждую сторону. Потом надо акку-ратненько зашлифовать кромки между всеми тремя ступенями, так чтобы в результате получилась плавная, элегантная кривая, что-то вроде параболы. Приближаясь к главному спуску, надо проявить очень большую осторожность, чтобы закруглить кромку как можно глаже и одновременно не поцарапать боковую поверхность клинка. Что получим взамен за труды? Более тупой угол заточки в самой режущей кромке лезвия, а значит и более прочную эту самую кромку, которая меньше склонна к заворачиванию или выкрашиванию даже на микроуровне, а потому и тупится заметно медленней. Но все наше лезвие не будет резать хуже (хотя и заметно иначе), чем перед этим, потому что уменьшится сопротивление разрезаемого материала, и это вернет нам ту часть эффективности, которую мы вроде бы должны потерять, увеличивая угол заточки режущей кромки. Есть у меня несколько ножей с так вот фабрично выпрофи-лированным выпуклым лезвием, например, FALLKNIVEN S1 FOREST KNIFE (Фото 12).

Режет отлично, хотя, повторяю, заметно иначе, и могу предположить, что не каждому это может понравиться. Затупить его тоже трудновато, хотя бы и начали мы им рубить - дерево, конечно, не камни. Но уж наточить его намного сложней, чем обычно заточенный. Может быть, поэтому выпуклая заточка встречается довольно-таки редко даже среди дорогих фирменных ножей, тем более что она менее технологична и более трудно выполнима даже в заводских условиях. Для пробы я переточил несколько своих клинков с обычной заточки на выпуклую, в некоторых случаях это что-то дало, а в некоторых - нет. А может быть просто не получилось... Нет, серьезно, беритесь за это дело только тогда, когда вы освоите обычную заточку на действительно мастерском уровне и то при условии, что у вас есть время и охота экспериментировать. Напоследок я оставил несколько практических советов, а точнее предостережений, чего не надо делать, чтобы нож послужил вам подольше, а точить его надо было пореже. 1. Пусть ваш нож всегда будет острым. Работа тупым ножом намного опасней, потому что требует приложения значительно большего усилия. Если при таком усилии тупой нож сорвется и угодит в вас или в кого-нибудь другого, то он окажется, как правило, достаточно острым, чтобы нанести серьезную рану. 2. Не допускайте лезвие до сильного затупления. Всегда легче подправить слегка затупленное на мелком бруске. Помните, что основательное переточение сильно затупленного, а тем более поврежденного лезвия может потребовать профессиональных инструментов и навыков 3. Не делайте ножом ничего такого, для чего он не предназначен, по той же самой причине. Для от-крывания консервов служит консервный нож, в крайнем случае. - топор. А об использовании ножа в качестве отвертки, выколотки или монтировки мне и говорить не хочется, по-моему, даже троглодиты этого не делали. 4. Никогда не пробуйте затачивать нож на высокооборотном шлифовальном кругу. Клинок вашего ножа закален в строго определенных условиях. Каждый неконтролируемый нагрев будет иметь катастрофические последствия для состояния тоненькой режущей кромки, которая именно поэтому и нагревается мгновенно. Макая клинок в воду, вы этого не предотвратите. 5. Никогда не оставляйте свой нож воткнутым в бревно, доску, пень и т.п. Всегда найдется "помощник", который сломает вам острие клинка и потом скажет: "Извини, старик, не заметил". Желаю удачи! |

paromon.ucoz.ru

Как сделать нож в домашних условиях - Изготовление ножа - Как сделать нож - Каталог статей

Есть у меня клиночек из Уральской Узорчатой - работа Антона Елистратова. Клинок неоднозначный, или наоборот - слишком конкретная форма, сильно не повыпендриваешся. А перетачивать/переделывать я решил, не буду - хоть один клинок оставить таким, как его Мастер задумал.

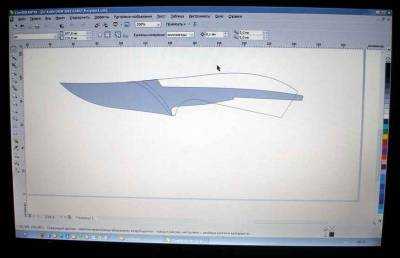

Для начала я запихиваю клинок в сканнер (ну, в каком веке живем) перетаскиваю в КорелДро, обрисовываю, и начинаю приделывать рукояти. Очень полезно иметь в компе папочку, в коей собраны фотографии ножей с удачным, на Ваш взгляд, дизайном - мастеров с мировым именем, с именем, и без имени. Созерцание сиих работ помогает порой найти интересные решения. Я не призываю к плагиату - Боже упаси, хотя, для первого раза, может, есть смысл скопировать - мне интересно замутить что то свое... Аж сам потом удивляюсь, куда может мысль зарулить

Клинок пока не трогаем -это потом. Пока в муках рождается форма рукояти, можно заняться тем, от чего точно не убежать - задуман металлический больстер.

Тут стоит поподробнее - на тяжелых ножах, типа леуку и прочих лагерных он, имхо, необходим - защищает рукоять от нагрузок. На мелких - можно обойтись. Но тут - сделаем, ибо общая идея уже шевелится, а больстер в ней присутствует. Обычно, на основании опыта, я подгоняю больстер так - делаю ступеньки на "плечиках" на переходе клина в хвостовик, и на них сажаю больстер. Преимущества - легче подогнать, и имеется запас металла больстера на случай, если необходимо рукоять сделать на одной линии с РК/обухом

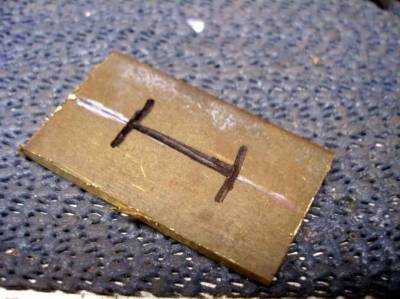

В данном случае будет посложнее - сам первый раз делаю. Но - начало все равно одно - отрезаем от листа бронзы кусочек, с запасом - не серебро, чай. Отмечаем примерную центральную линию, и на ней, приложив клинок, высоту хвостовика.

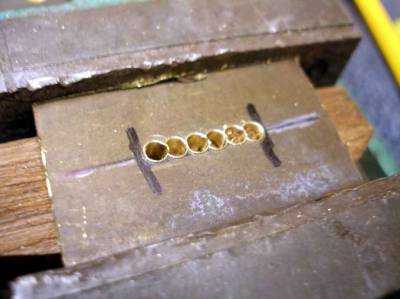

Имеем пластинку с разметкой. Сверлим. Предварительно штангелем замерили толщину клинка - 4 с копеечкой мм. Сверлышко - 2,5 для начала. Просверлили им дырдочки рядышком, потом - 3,2 - перемычки становятся совсем тоненькими.

Сделаем маленькое отступление... Мысли по поводу дизайна ножей. Клинки бывают разные, рукояти тоже...Люди, которые не водят дружбы с ножами, или только начали эту дружбу, порой полагают, что "хорошего" ножа должно быть "много".Т.Е. клинки длиной менее 20 сантиметров ими считаются недоразумением.Я готов с этим согласиться... Но, только по поводу кухонных ножей, "лагерных" и прочих "кукремачетей" - нарубить на салат штук "цать" огурцов можно, но очень медленно, имея только короткий клиночек. И кустарник расчистить/щепы нарубить финочкой можно, но как муторно... С остальными задачами короткий клинок справляется успешно.

Гарда... Эстонские законы не запрещают гарды. Но... Как нижний выступ перекладины мешает резать на доске.... Вспоминается один диалог - друг заскочил ко мне в гости с подвыпившим товарищем. Тот повертел в руках мои ножи, и выдал

"Анатомическая" рукоять - идеально ложится в руку, каждый палец имеет свою выемку, свое место на рукояти, и... вся эта анатомия сильно мешает при других хватах. У Василия Калифорнийского - (кстати, не смотря на некоторые спорные моменты, и расхождения во взглядах с Василием - очень неплохая страничка) есть такие ножики. Как ими работать по мясу или рыбе, я плохо представляю... Ибо расчитаны такие рукояти исключительно на "силовой" хват с жесткой фиксацией рукояти. Об этом тоже стоит подумать, проектируя свой нож.

И еще одно наблюдение - есть у меня такая думка, что, чем страшнее и "боевее" выглядит нож, тем меньше функций им можно выполнять с удобством.

Ну и в заключение - самая частая ошибка, имхо - несоответствие линий рукояти и клинка. Не будем брать японцев и прочие исключения - тут другая тема, но, по моему, беспроигрышный вариант - просто продолжить линию последней трети обуха хотя-бы на первой четверти спинки рукояти

Перемычки, оставшиеся между отверстиями от сверла, удаляем отрезным кружком, если нет, можно использовать лобзик, с пилкой по металлу. Затем - твердосплавным бором, ну и остальное - надфилечками.

И, подготовим сам клинок, правильнее - полосу, т.е. - совокупность клинка и хвостовика. Сначала болгаркой выбрал излишки "мяса" у основания хвостовика - чтобы он влез в эскиз. Потом - я всегда снимаю по чуть-чуть с боков хвоста - чтобы заготовку больстера при подгонке не сложно было протаскивать до клинка.

Ну вот, полоса готова, начинаем шкрябать отверстие в больстере, пока он не будет ложиться на "плечики" клинка.

Да, для удобства, чтобы не путаться, сразу размечаю на больстере переднюю сторону, и низ.

Я построил довольно много ножей. Каждый нож - что-то новое... Я задумывался порой, а может определить конкретную модель/стиль, и совершенствовать ее? Но... Скучно,блин... Ну дерево поменять, с проставками поиграть... А когда экспериментируешь - интересно! Есть риск ошибки - ошибиться с дизайном, с какой-то хитрой технологией, и были спорные модели, но, как интересно! А смогу ли я? И - а КАК это делается?

Ну, к нашему ножику - больстер доходит до плечиков, и, благодаря сточенному хвостовику легко скользит по нему. Размечаем по линеечке линии, продолжающие границы отверстия под хвост, и, сначала отрезным кружком, а потом любимыми напильничками/надфилями выбираем выемку.

Выпилили.... Вот что получилось

Пока я все это пилю, пытаюсь сформулировать в голове, что я ,собственно, хочу получить на выходе? С формой рукояти примерно ясно, а вот с материалом пока непонятки - дело в том, что попилил я кап березовый, добытый осенью. Чудо, а не деревяха! Но, размеры подкачали - на цельную рукоять ну никак не вытянуть... А значит - придется либо дерево другое подбирать, либо... либо лепить мозаику. Но, это позже.

Однажды я делал ножик, и, так как надо было уложиться в ширину титановых вставок, вынужден был сделать рукоять плоской. И... Был удивлен ее удобством. На достаточно большом, тяжелом ноже, эта рукоять была очень к месту! Вот и тут - рукоять не будет очень объемной, я думаю. Клинок небольшой, и... Короче, будем делать "нож украшенный" , как в каталогах именуют.И длина и форма клинка позволяет рукояти быть не супержесткой - вряд-ли родится мысль рубить им дрова, или подковыривать люки

Ладно, по теме - Мы имеем плоскую пластинку бронзы, с пропилом под хвостовик и пазом. Надо подогнать ее к клинку. Отпускаем пластинку, расскалив, и потихонечку, не торопясь, начинаем выгибать, стараясь выбрать все щели и зазоры между бронзой, и металлом клинка.

В результате получаем вот такой "ансамбель"

А вот деревяшки, которые вызывают у меня столько желания их применить - особенно распил маленького, круглого капа... Надеюсь, я смогу его пристроить

Наборные больстеры не всегда в тему, но, тут , имхо, будет кстати. В ситуации с рукоятями, набранными из большого числа компонентов, нужно быть осторожными - знать меру. Ибо иногда получается чересчур... Но, мне везет - откровенно аляпистых вещей, вроде, не получается.

Стоит учитывать и такие факторы, как - величина ножа - если это крупный нож, и он будет подвергаться большим нагрузкам - лучше делать рукоять цельной, или на сквозном монтаже - затягивая "гайкой".

Некоторые виды дерева склонны к "усыханию" - грешит этим, в частности, эбен. Правда, я не сталкивался, все по отзывам. Мамонт тоже, по слухам, подвержен расстрескиванию.

Ну а пока я нашел кусочек времени, и чуток попилил - постучал.

Больстер подогнан по изгибу плечиков клинка, теперь надо еще разок отпустить бронзу, и обстучать больстер по месту. Если не получается сразу - отпускать еще и еще. Потом обрезаем/обтачиваем больстер по необходимой форма, и еще раз обстукиваем. После чего можно зачистить боковые поверхности, и даже заполировать переднюю сторону больстера.

Это уже после подгонки по верхней и нижней кромкам.Тут следует учитывать и дальнейшее направление линий рукояти.

Было время немного повозиться с ножиком, и вот что сделал - взял пластинку серебряного припоя - ну, перепало - подозреваю, сплав меди, олова и серебра, и подогнал его к больстеру. Очень важный ньюанс - в случае, если делается составной больстер из нескольких частей, который будет иметь на одной из частей рельеф - надо подгонять каждую часть индивидуально, учитывая сечение хвостовика. Дабы не было люфтов, и все части "мертво" сидели на "хвосте".

Потом взял пластинку бронзы потоньше, чем передний, и тоже подогнал - уже к двум частям - основному больстеру, и проставке.

Снял со второй пластинки все лишнее - вровень с основным больстером, и вырезал и подогнал еще одну пластинку серебряного сплава.

Тонкие проставочки разметил, и надрезал с боковых сторон алмазным диском с помощью бормашины.

На той бронзовой пластинке, что потоньше, размечаем маркером будущий рисунок.

А я по нанесенной разметке надрезал пластинку алмазным кружком, выделив, для начала самые глубокие элементы. Потом, тем же кружком наметил плавные выемки рисунка. Дальше работали надфили и ручки.

Так пластинка выглядела перед окончательной полировкой, откладываем ее в сторону, и беремся за клинок.

Выводим на заготовке РК - я на гриндере, потом формирую на уголке из твердой херни под 30 градусей.

Сей клин - зачищенный, частично заточенный, под струей водички обрабатываем аяксом, потом фейри, пихаем в раствор азотной кислоты, или хлорного железа. Травим. Получилось своеобразно... Ну ладно, в этом есть своя фишка

А пока приклеим больстер - тщательно промазав все доступные места эпоксой. Все выступающие излишки удаляем нитрорасстворителем, или ацетоном.

Потом опять берем в руки обезжиривающие средства, протираем все детали, эпоксу разводим с загадочным и таинственным для Конста , средством "графитная пыль" и сводим в кучу первую основной больстер, первую проставку, и проставку с "файллайном" Получился "бутерброд" - после просушки выравниваем грани, зачищаем и полируем их.

Как сделать рукоятку для ножа из капа ( Смотреть статью ) Часть 2 Как сделать рукоятку для ножа из капа. Как уже писалось выше, очень хочется использовать кусочки капа березового, но, они маловаты для цельной рукояти.А вот на вставки - вполне. При "проявлении" рисунка на дереве видно, что, у основания капа деревяха "пустая", а вот от центра к внешней поверхности расходятся красивые лучи. Значит, эту часть и будем использовать. Изделия из капа

Как сделать рукоятку для ножа из капа. Как уже писалось выше, очень хочется использовать кусочки капа березового, но, они маловаты для цельной рукояти.А вот на вставки - вполне. При "проявлении" рисунка на дереве видно, что, у основания капа деревяха "пустая", а вот от центра к внешней поверхности расходятся красивые лучи. Значит, эту часть и будем использовать. Изделия из капа

paromon.ucoz.ru