Что такое шлифкруг? Шлиф что такое

Шлиф Википедия

Шлиф (от нем.

schliff — шлифованный, полированный; нем. Dünnschliff — прозрачный шлиф) — тонкая пластинка горной породы или минерала, приклеенная на стекло. Стандартный петрографический шлиф имеет толщину 0,03-0,02 мм, приклеен на специальную смолу — канадский бальзам и покрыт сверху тонким покровным стеклом. Размер стандартного шлифа примерно 2×4 см. Шлифы изготавливают в первую очередь для изучения породы на петрографическом микроскопе. Изучение шлифов является основным методом науки петрографии.Стандартный шлиф

Толщина стандартного шлифа - это толщина, при которой кварц в скрещенных николях имеет серые цвета интерференционной окраски. В таких шлифах оптические свойства минералов относительно постоянны и стандартны. В более толстых шлифах многие важные породообразующие минералы могут быть непрозрачны (в частности магматические амфиболы и пироксены), что затруднит их определение и изучение взаимоотношений. Шлифы тоньше стандартных часто сложно изготовить, и минералы будут в них бесцветны, что также усложнит их изучение.

Канадский бальзам в качестве клея имеет много преимуществ. Во-первых, его оптические свойства постоянны, и их сравнение со свойствами минералов (определение группы минерала по рельефу и т. п.) является одним из важных признаков. Во-вторых, бальзам плавится при относительно небольшой температуре и легко растворяется в спирте, поэтому шлиф на канадском бальзаме легко удалить со стекла.

Большим недостатком шлифа на канадском бальзаме является то, что при анализе на микрозонде смола может испаряться под действием пучка электронов и искажать результаты анализов. Поэтому для микрозондовых анализов применяют шлифы, приклеенные на эпоксидные смолы. Кроме того, при ударах или с течением времени бальзам может закристаллизоваться и изучение таких шлифов станет проблематичным.

Также изготавливают так называемые непокрытые шлифы без покровного стекла, что позволяет изучать их в отражённом свете и анализировать различными методами.

Нестандартные шлифы

Часто изготавливаются нестандартные шлифы, технология изготовления которых зависит от целей исследования.

Шлифы, которые толще стандартных, часто используются для изучения включений в минералах. У таких пластинок полируются обе стороны, или же изготавливается шлиф толще стандартного, в котором под микроскопом выбираются наиболее интересные участки и они отклеиваются и изучаются методами термобарогеохимии, микрозондом и т. п.

Специальные методы применяются для изготовления шлифов, которые содержат минералы, растворимые в воде, или тают при комнатных температурах (например шлифы льда или солей).

Иного рода трудности связаны с изготовлением шлифов пород, содержащих особо твёрдые минералы, например алмазы. В таком случае применяются специальные методы щадящего шлифования.

При изучении ориентировки минералов для микроструктурных исследований горных пород изготавливаются ориентированные шлифы. Для создания ориентированного шлифы нужно, чтобы сам образец, из которого он изготавливается, был взят с указанной на нём ориентировкой, а при дальнейших операциях эта ориентировка не была утрачена.

Изготовление шлифов углей также нетривиальное занятие. Для того, чтобы уголь стал просвечивать, нужно изготовить шлиф толщиной 0,01 мм (10 микрон). При этом уголь хрупок, легко деформируется и чувствителен к теплу.

В биологии метод шлифов используется для микроскопирования сильно склерифицированных или минерализованных объектов, не поддающихся резке на микротоме[1], а также в палеонтологии.

Изготовление шлифов

Метод изготовления шлифов зависит от целей, для которых они делаются. Стандартные шлифы массово изготавливаются в специальных лабораториях. Сейчас для этого применяется специальное оборудование, которое позволяет в значительной степени автоматизировать процесс.

Изготовление шлифов состоит из следующих основных операций:

- подготовка образца: изготовление из него пластины подходящего размера.

- шлифовка одной стороны образца, к которой будет приклеено стекло. Обычно её шлифуют на не сильно мелком порошке, так как слабая шероховатость сглаживается бальзамом и не мешает изучению.

- подготовка стекла. Стекло должно быть совершенно ровное, сторона, на которую будет клеиться шлиф, должна быть пришлифована на крупном порошке до придания ей матового блеска. Это нужно для того, чтобы шлиф не отклеивался.

- приклеивание образца к стеклу. При этом важно избежать захвата пузырьков воздуха.

- шлифовка образца до толщины, близкой к стандартной.

- доводка шлифа до стандартной и одинаковой по всей площади толщины. Толщина шлифа контролируется на петрографическом микроскопе. Это самая трудоёмкая работа, требующая опыта и лёгкой руки.

См. также

Примечания

- ↑ Барыкина Р. П. и др. Справочник по ботанической микротехнике. Основы и методы. — М.: Изд-во МГУ, 2004 — с. 73-74. ISBN 5-211-06103-9

Ссылки

wikiredia.ru

StudyPort.Ru - Что такое шлифование

Содержание.

Содержание. *

ЧТО ТАКОЕ ШЛИФОВАНИЕ. *

ВСТУПЛЕНИЕ, *

АБРАЗИВНЫЙ ИНСТРУМЕНТ. *

ЗАКЛЮЧЕНИЕ. *

ЧТО ТАКОЕ ШЛИФОВАНИЕ.

ВСТУПЛЕНИЕ,

Процесс резания образцов с помощью абразивного материала, режущими элементами которого являются абразивные зерна, называется шлифованием. Чаще всего данный процесс применяется для отделочных работ, но может использоваться для некоторой “черновой” обработки.

Основным движением при шлифовании является вращение режущего инструмента с большой скоростью. В качестве шлифовального инструмента обычно используются шлифовальные круги. Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. С помощью них снимается стружка с материала.

В процессе резания при шлифовании при вращательном движении круга часть зерен срезает материал в виде очень большого числа тонких стружек (до 100 000 000 в минуту), скорость вращения шлифовальных кругов при этом достигает 125 м/с. Процесс резания каждым зерном осуществляется почти мгновенно, причем часть зерен ориентирована так, что не может резать обрабатываемую поверхность. После обработки поверхность образца представляет собой совокупность микро следов абразивных зерен; и достигается снижение шероховатости материала. Зерна, не режущие обрабатываемую поверхность, производят работу трения по поверхности резания.

Абразивные зерна могут также оказывать на заготовку существенное силовое воздействие. Происходит поверхностное пластическое деформирование материала, вследствие чего кристаллическая решетка материала искажается. Это происходит из-за того, что деформирующая сила вызывает сдвиг одного слоя атомов относительно другого и обработанная поверхность упрочняется. Однако этот эффект оказывается менее ощутимым, нежели при обработке металлическим инструментом.

С помощью шлифования обрабатывается закаленная сталь.

АБРАЗИВНЫЙ ИНСТРУМЕНТ.

Зерна абразивных материалов являются режущими элементами абразивных инструментов, основным видом которых являются шлифовальные круги, форма и размер которых определяет ГОСТ 2424-60, предусматривающий 22 пофиля с диаметрами от 3 до 1100 мм. Применяющиеся формы: плоские прямые (ПП), плоские с выточкой (ПВ), чашечные цилиндрические (ЧЦ) и конические (ЧК), кольца (1К), тарельчатые (2Т) и т.д..

В промышленности находят применение как естественные, так и искусственные абразивные материалы.

К естественным абразивным материалам относятся алмаз, корунд, наждак и некоторые другие. Однако ввиду того, что свойства этих материалов нестабильны, а запасы их ограничены, основное применение в промышленности получили искусственные материалы, а именно:

- Электрокорунд представляет собой кристаллический оксид флюминия Al2O3. D зависимости от содержания оксида алюминия различают три типа электрокорунда: нормальный электрокорунд (Э), содержащий до 95% Al2O3, электрокорунд белый (ЭБ), содержащий 95-98% Al2O3 , режущая способность которого значительно выше (на 30-40%), и монокорунд, содержащий 98-99% Al2O3. Чем выше содержание кристаллического оксида алюминия в электрокорунде, тем выше его режущие свойства. Электрокорунд применяется для шлифования сталей, чугунов и цветных металлов. Абразивные материалы из монокорунда предназначены для получистового и чистового шлифования деталей из цементированных, закаленных и высоколегированных сталей.

- Карбид кремния (карборунд SiC) по сравнению с электрокорундом обладает большей твердостью, но и хрупкостью. При дроблении его зерна имеют более острые кромки, что обеспечивает повышенную производительность обработки.Карбид кремния выпускают двух марок. Карбид кремния черный (КЧ) содержит 95-97% SiC и применяется для обработки хрупких металлических материалов, цветных металлов и неметаллов. Карбид кремния, содержащий не менее 97% SiC, имеет зеленый цвет (КЗ) и обладает более высокими свойствами. Он преимущественно используется для заточки твердосплавного режущего инструмента.

- Карбид бора (B4C) отличается чрезвычайно высокой прочностью, но очень хрупок и дорог. Используется в основном в виде несвязанных абразивных зерен для доводки твердосплавного режущего инструмента, притирки, резки драгоценных камней и т.д..

- Синтетические алмазы (СА) получают из графита (99,7%С и 0,3%примеси) в специальных камерах при давлении около 1,3 ГПа в присутствии катализатора и температурах 1200-2400 С. В зависимости

- Кубический нитрид бора (КНБ)- эльбор, боразон и другие - синтетический сверхтвердый материал

от температуры получается различная форма кристаллов и окраска от черного цвета при низких

температурах до светлого при высоких. Синтетические алмазы имеют большую остроту

режущих кромок по сравнению с естественными и потому более производительны в качестве

абразивного инструмента. Алмаз имеет чрезвычайно высокие режущие свойства, так как он является

самым твердым веществом, обладает очень высокой теплопроводностью и износостойкостью, имеет

малый коэффициент трения по металлу. Однако он недостаточно теплостоек (до 800С), что

позволяет его использовать в основном для обработки хрупких материалов, цветных металлов и

неметаллов.

близок по твердости к алмазам, но имеет теплостойкость почти вдвое более высокую (до 1500С).

Высокая теплостойкость и малое химическое сродство с железом позволяет успешно использовать его

для обработки высокопрочных и закаленных сталей и сплавов на основе железа.

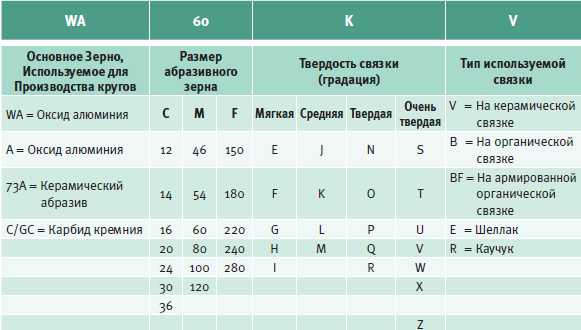

Свойства абразивных инструментов и их работоспособность будут определяться маркой абразивного материала, а также характеристиками инструмента: зернистостью абразива, видом связки, твердостью и структурой. По размеру абразивные зерна подразделяются на 26 номеров зернистости и делятся на шлиф зерна (номера зернистости 200-16), шлиф порошки (номера 12-3) и микро порошки (номера М40-М5). Номер шлиф зерна и шлиф порошка соответствуют размеру зерен в сотых долях миллиметра, а номер микро порошков показывает размер зерна в микрометрах.

Выбор зернистости абразивного инструмента определяется величиной припуска на обработку, чистотой обработанной поверхности и точностью обработки. Для грубой предварительной обработки и обработки вязких материалов рекомендуется крупнозернистые инструменты, обеспечивающие высокую производительность, но низкое качество. Отделочные работы производятся мелкозернистыми кругами.

Для соединения абразивных зерен в абразивный инструмент служит связка. Связки подразделяют на органические и неорганические. Из неорганических связок наиболее часто применяются керамические (К) и силикатные (С):

- Керамическая связка состоит из огнеупорной глины, полевого шпата, талька и жидкого стекла. Благодаря высокой прочности, водостойкости и жаропрочности она является самой распространенной. Ее недостатком является значительная хрупкость.

2) Силикатная связка представляет собой жидкое стекло и имеет небольшую прочность. Круги на силикатной связке предназначены для обработки деталей в тех случаях, когда не допускается повышение температуры и нельзя применять смазочно-охлаждающие жидкости.

К органическим связкам относятся вулканитовая (В) и бакелитовая (Б):

- Вулканитовая связка состоит из 70% каучука и 30% серы. Абразивные инструменты на такой связке обладают большой прочностью, но имеют малую теплостойкость. Связка применяется для узких фасонных кругов.

- Бакелитовая связка представляет собой синтетическую смолу. Круги, изготовленные на этой связке, прочны, эластичны, допускают большие окружные скорости, но могут применяться при температуре не выше 180С.

Абразивные инструмент должен обладать определенной твердостью. Под твердостью понимается способность связки удерживать абразивные зерна. В соответствии с этим разработана шкала твердости, согласно которой все абразивные делятся на 16 степеней твердости. Для каждого конкретного случая обработки необходимо подбирать инструмент определенной твердости. В круге повышенной твердости при работе продолжают удерживаться притупившиеся зерна, что приводит к повышению температуры в зоне резания и прижогу обрабатываемой поверхности. Такой круг требует частичной правки для восстановления режущей способности. Слишком мягкий круг будет сильно изнашиваться, при этом будут выкрашиваться зерна, не потерявшие еще своей остроты.

Вообще, алмазные круги состоят из стального, алюминиевого или пластмассового кольца (основания) и закрепленного на нем алмазного слоя толщиной 1,5-5,0 мм.

При подборе круга для данных условий обработки стремятся добиться "самозатачивания". В этом случае своевременно будут выкрашиваться затупившиеся зерна и открываться новые, острые.

В любом абразивном инструменте наряду с абразивными зернами и связкой имеются поры, называемые также пустотами. Они способствуют охлаждению инструмента в процессе работы. Структура абразивного инструмента определяется количественным соотношением в нем зерен, связки и пор. Имеется 13 номеров структур. Чем больше номер структуры, тем меньше в единице объема зерен и больше пор.

Характеристики абразивных кругов маркируются на нерабочей поверхности круга, где приводятся их условные обозначения: вид абразивного материала, зернистость, форма, размер и допустимая максимальная скорость вращения.

В процессе работы шлифовального круга абразивные зерна изнашиваются и теряют режущую способность, а круг засаливается продуктами обработки. Для восстановления режущих свойств и геометрической формы производится периодическая правка круга. Наиболее качественная правка производиться алмазными инструментами. Более грубая правка осуществляется шарошками, оснащенными монолитными твердосплавными дисками, металлическими дисками и звездочками из износостойких сталей или правочными кругами из карбида кремния, термокорунда т.д..

ЗАКЛЮЧЕНИЕ.

В заключении отметим, что все большее применение находит обработка с применением абразивной ленты. Этот метод применяется для черновой, чистовой и отделочной обработки и во многих случаях обеспечивает значительное повышение производительности труда.

Обработка же абразивными материалами является малоотходной и, в перспективе, будет вытеснять обработку металлическим инструментом.

studyport.ru

Что такое шлифкруг? | Flexovit

Опубликовано в

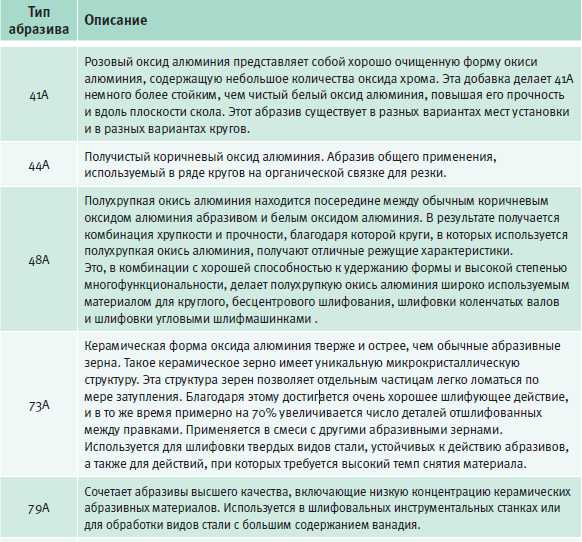

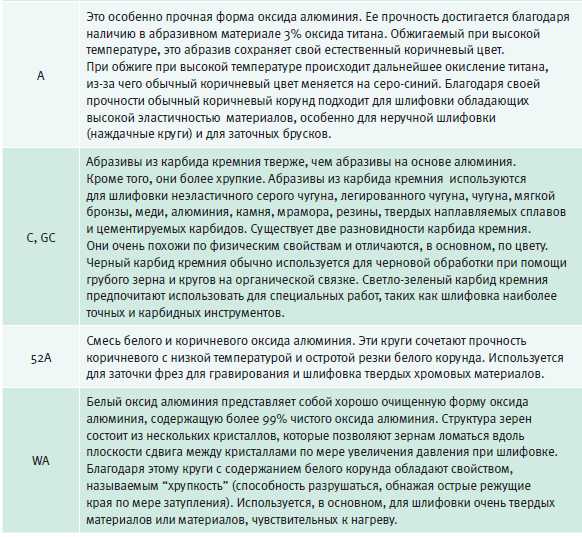

Шлифовальный круг — это точный инструмент с тысячами режущих точек. Он состоит из абразивныхзерен, которые удерживаются в матрице из связки и отделяются друг от друга порами. Абразивныезерна — это режущие точки, тогда как роль связующего вещества заключается в том, чтобы удерживатьабразивные зерна вместе. Поры (пустые места между соседними абразивными зернами и связующимвеществом) служат для обеспечения пространства для проникновения охладителей и удаленияобломков металла в процессе шлифовки.Когда круг вращается с рабочей скоростью и к нему прикасается обрабатываемый предмет,абразивные зерна режут материал, который таким образом шлифуется; материал с него удаляетсяв виде маленьких частиц.Под воздействием возникающих во время шлифовки сил абразивные режущие точки изнашиваютсяи становятся плоскими, а значит, тупыми. Это приводит к увеличению трения, накоплению теплаи увеличению сил резания.Увеличение сил резания приводит либо к излому абразивного зерна, в результате которогопоявляются новые режущие края, либо к разлому “мостиков” связки, удерживающего абразивныезерна. В последнем случае проявляются свежие абразивные зерна, которые начинают обрабатыватьповерхность.В обычных операциях шлифовки кругами на керамической связке круги должны правиться.Изменяя свойства абразивного материала, тип связки, структуру круга можно создаватьшлифовальные круги с самыми разнообразными шлифовальным характеристиками.АБРАЗИВЫСовременные синтетические абразивы позволяют точно контролировать физические свойстваи форму абразивных зерен. Это помогает гарантировать, что шлифовальные круги могут создаватьсяс постоянными режущими свойствами.Flexovit предлагает широчайший выбор типов абразивов, отличающихся самыми разнообразнымиспецифическими шлифовальными характеристиками. Это необходимо для максимальнойэффективности в большом количестве разнообразных работ, которые требуются в современнойиндустрии.Размер абразивного зернаРазмер зерна, или зернистость, является наиболее важным фактором при определении способностикруга создавать требуемый внешний вид поверхности и удалять материал. Этот размер обозначаетсячислом, увеличивающимся по мере уменьшения размера зерна. Например, зерно 10 имеетв средней части размер около 2.0 мм, а зерно 60 — 0.25 мм.Для всех кругов Flexovit используются стандартные размеры зерна, определенные в Европейскомстандарте, выпущенном FEPA.Идеальный шлифовальный абразив обладает способностью оставаться острым при минимальномзатуплении режущих точек, а при затуплении он ломается, открывая новые режущие кромки.Абразивные зерна, используемые при производстве шлифкругов, делятся на три основные категории:

ТВЕРДОСТЬТвердость круга — это величина характеризующая скрепляющие способности связки.Твердость меняется в зависимости от количества связующего вещества и абразивного материала,из которых состоит круг. Твердость круга не является не мерой твердости абразивного материала,а мерой клейкости связки, ее способности удерживать вместе абразивные зерна.Поэтому очень твердые абразивы могут быть связаны в очень “мягкий” свободно режущийбыстроизнашивающийся круг, однако увеличение количества связующего вещества приведет к тому,что круг будет работать твердо.Твердость всех кругов Flexovit обозначается буквами и варьируется от “Е” (самые мягкие) до “Z”(самые жесткие). Знак +, следующий за буквой, означает, что твердость слегка выше, чем твердость,обозначаемый этой буквой.Выбор соответствующего изделияСуществует девять основных факторов, которые следует учитывать при выборе шлифовальногокруга для большинства задач.• Обрабатываемый материал — его тип и твердость• Количество материала, которое потребуется снимать• Геометрическую форму обрабатываемого предмета и требуемый внешний вид итоговой поверхности• Шлифовальную машину, тип машины, доступную мощность и условия применения• Скорость вращения кругов и подачи• Площадь контактной зоны при шлифовке• Жидкость, применяемую при шлифовке — является ли шлифовка влажной или сухой• Жесткость процесса шлифовки• Метод правкиШЛИФУЕМЫЙ МАТЕРИАЛТип материала влияет на выбор абразива, зернистость и твердость. Абразивы корундового типа большевсего подходят для шлифовки материалов, обладающих высокой эластичностью, таких как стальи ферритный чугун. Более хрупкие виды корунда чаще используются для обработки более жестких видовстали, а также для работ, в которых используется большая дуга контакта.Материалы, обладающие малой прочностью на растяжение, а также неметаллические материалынаиболее эффективно обрабатываются или режутся с помощью абразивов на основе карбида кремния.Твердость материала влияет на глубину погружения абразивного зерна. По этой причине кругис более мелкими зернами требуются для шлифовки твердых материалов, а мягкие материалы лучшевсего шлифуются кругами, имеющими зерно среднего и крупного размера.Для наибольшей эффективности работы твердость круга должна соответствовать твердостиматериала. В общем, можно дать такой совет: чем тверже материал, тем мягче требуется круг.

www.flexovit-pro.ru