Газосиликатные блоки: что нужно знать о технических характеристиках. Что такое газосиликатный блок

Газосиликатные блоки: Таблицы размеров и технических характеристик, плюсы и минусы газосиликата

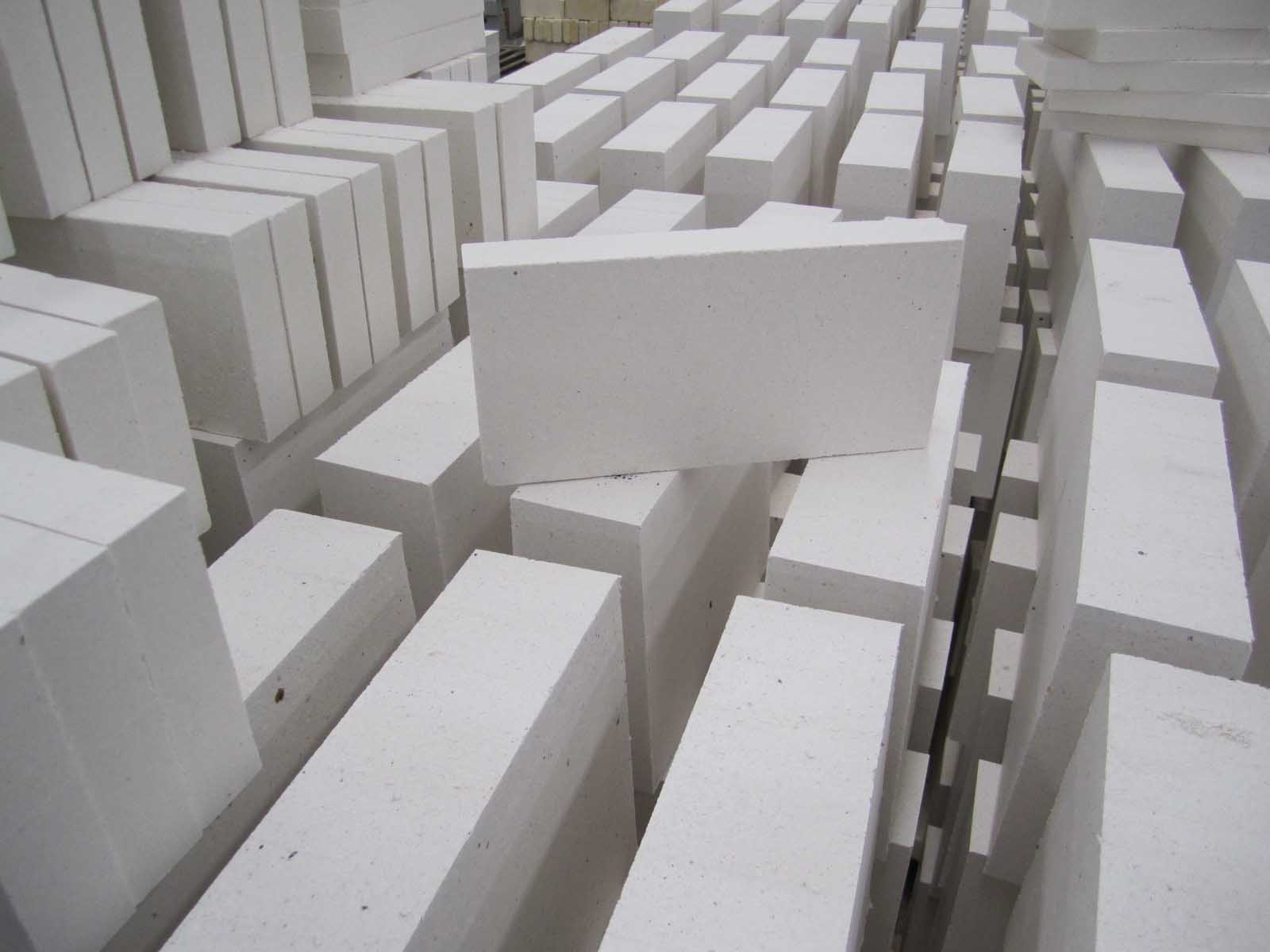

Данный материал обладает существенными конкурентными преимуществами и пользуется заслуженной популярностью на строительном рынке нашей страны. Отличается минимальным весом, что упрощает возведение стен, а также обеспечивает надёжную теплоизоляцию внутренних помещений, благодаря пористой структуре. Помимо этого, газосиликатные блоки привлекают покупателей доступной ценой, чем выгодно отличаются от кирпича или дерева.

Вполне естественно, что данный строительный материал имеет свои особенности, а также специфику применения. Поэтому, не смотря на низкую стоимость, использование блоков из газоселекатного бетона не всегда целесообразно. Чтобы лучше разобраться в этих тонкостях, имеет смысл детально рассмотреть основные технические характеристики материала.

Cостав газосиликатных блоков

Материал изготавливается по уникальной технологии. В частности, блоки производятся путём вспенивания, что придаёт им ячеистую структуру. Для этого в формы с исходной смесью добавляют газообразователь, в роли которого обычно выступает алюминиевая пудра. В результате, сырьё значительно увеличивается в объёме, образуются пустоты.

Для приготовления исходной смеси, обычно применяют такой состав:

-

Цемент высокого качества, где содержания силиката калия превышает 50%.

-

Песок, с 85% содержанием кварца.

-

Известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут.

-

Сульфанол C.

-

Вода.

Стоит отметить, что включение в состав смеси цемента не является обязательным условием, а если используется, то в минимальных количествах.

Твердение блоков завершается в автоклавных печах, где создаются высокое давление и температурный режим.

Технические характеристики

Для газосиликатных блоков характерны такие технические параметры:

-

Объёмная масса от 200 до 700 единиц. Это показатель сухой плотности ячеистого бетона, на основании которого происходит маркировка блоков.

-

Прочность на сжатие. Это значение варьируется в пределах B0.03-B20, в зависимости от целевого использования.

-

Показатели теплопроводности. Эти значения находятся в диапазоне 0.048-0.24 Вт/м, и напрямую зависят от плотности изделия.

-

Паронепроницаемость. Данный коэффициент составляет 0.30-0.15 мг/Па и также изменяется с увеличением плотности.

-

Усадка. Здесь оптимальные значения изменяются в пределах 0.5-0-7, в зависимости от исходного сырья и технологии изготовления.

-

Циклы замораживания. Это морозоустойчивость, которая обеспечивает блокам замораживание и оттаивание без повреждения структуры и показателей прочности. По этим критериям, газосиликатным блокам присваивается классификация от F15 до F100.

Необходимо уточнить, что здесь приведены не эталонные показания, а средние значения, которые могут изменяться в зависимости от технологии производства.

|

Параметры |

Перегородочные |

Стеновые |

|

Прочность на сжатие |

25 кгс |

25-40 кгс |

|

Влажность |

20-25% |

20-25% |

|

Морозостойкость |

25F |

25-35F |

|

Усадка при высыхании |

0,23 мм/м |

0,23 мм/м |

|

Теплопроводность |

0,139 Вт/м ОС |

0,139 Вт/м Ос |

|

Паропроницаемость |

0,163 мг/м чПа |

01,163 мг/м чПа |

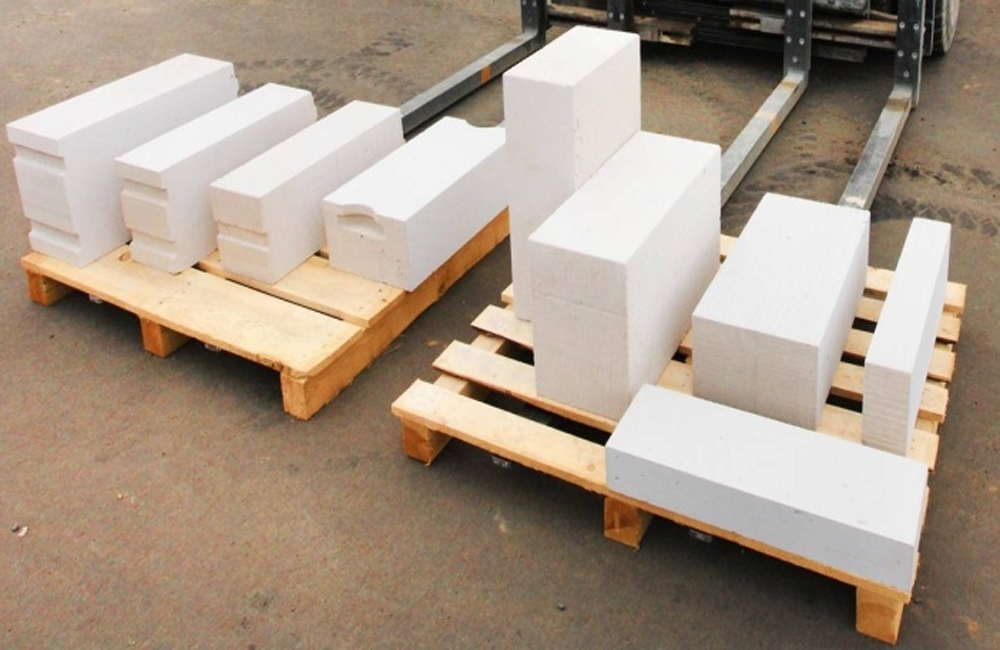

Размеры по нормам ГОСТ

Разумеется, что производители выпускают газосиликатные блоки разного типоразмера. Однако, большинство предприятий стараются следовать установленным нормам ГОСТ за номером 31360 в редакции 2007 года. Здесь прописаны такие размеры готовых изделий:

-

250*250*600.

-

250*400*600.

-

500*200*300.

-

600*100*300.

-

600*200*300.

Важно понимать, что согласно ГОСТ допускаются отклонения величин длины и диагонали, которые относят готовые изделия к 1-ой или 2-ой категории.

Размеры стеновых блоков

| ТД "Лиски-газосиликат" | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| 600 | 200 | 250 | 0,03 | |

| 600 | 250 | 250 | 0,038 | |

| Пазогребневые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 300 | 250 | 0,045 | |

| 600 | 400 | 250 | 0,06 | |

| 600 | 500 | 250 | 0,075 | |

| Газосиликатные блоки "YTONG" | ||||

| Рядовые блоки | 625 | 200 | 250 | 0,031 |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| 625 | 500 | 250 | 0,078 | |

| Пазогребневые блоки | 625 | 175 | 250 | |

| 625 | 200 | 250 | 0,031 | |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| U-образные блоки | 500 | 200 | 250 | * |

| 500 | 250 | 250 | * | |

| 500 | 300 | 250 | * | |

| 500 | 375 | 250 | * | |

Количество блоков на 1м3 кладки

Зная стандартные размеры, можно рассчитать, сколько газосиликатных блоков уходит на 1м3 кладки. Такие расчёты являются обязательными и помогают определить точное количество необходимого для строительства материала.

Для этого, необходимо перевести стороны блока в искомую единицу измерения и определить, сколько кубических метров занимает один блок.

Наиболее часто встречающиеся на рынке изделия имеют такой типоразмер: 600*200*300. Переводим миллиметры в метры, и получаем 0.6*0.2*0.3. Чтобы выяснить объём одного блока, перемножаем числа и получаем 0.036 м3. Затем делим кубический метр на полученную цифру.

В результате получается число 27.7, что после округления даёт 28 газосиликатных блоков в кубическом метре кладки.

Размеры перегородочных блоков

| ТД "Лиски-газосиликат" | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 100 | 250 | 0,015 |

| 600 | 150 | 250 | 0,0225 | |

| Газосиликатные блоки "YTONG" | ||||

| Рядовые блоки | 625 | 50 | 250 | 0,008 |

| 625 | 75 | 250 | 0,012 | |

| 625 | 100 | 250 | 0,016 | |

| 625 | 125 | 250 | 0,02 | |

| 625 | 150 | 250 | 0,024 | |

Вес материала

Конструкционная масса блока изменяется в зависимости от плотности готового изделия. Если судить по маркировке, можно выделить такой вес:

-

D400. Масса 5-21 кг.

-

D500/D600. Вес – 9-30 кг.

-

D700. Вес – 10-40 кг.

Помимо плотности, основополагающим фактором изменения веса считается габаритный размер готового блока.

|

Размер (мм) |

Плотность |

Вес (кг) |

|

600 х 200 х 300 |

D700 |

20-40 |

|

D500-D600 |

17-30 |

|

|

D400 |

14-21 |

|

600 х 100 х 300 |

D700 |

10-16 |

|

D500-D600 |

9-13 |

|

|

D400 |

5-10 |

Плюсы и минусы газосиликатного бетона

Как и любой строительный материал, газосиликатные блоки имеют сильные и слабые стороны. К положительным характеристикам можно отнести такие моменты:

-

Газосиликатный бетон относится к категории негорючих материалов и способен выдерживать воздействие открытого пламени до 5 часов, без изменения формы и свойств.

-

Большие габаритные размеры обеспечивают быстрое возведение стеновых конструкций.

-

Блоки обладают удельно низким весом, что существенно упрощает рабочий процесс.

-

При производстве используются только природные материалы, поэтому газосиликатные блоки являются экологически безопасными.

-

Пористая структура обеспечивает высокие значения теплоизоляции помещений.

-

Материал легко поддаётся обработке, что помогает возводить стены со сложной геометрией.

К недостаткам можно отнести следующее:

-

Хорошо впитывают влагу, что снижает эксплуатационный срок.

-

Применение для сцепления специальных клеевых составов.

-

Обязательная внешняя отделка.

Стоит отметить, что для газосиликатных блоков требуется прочный фундамент. В большинстве случаев обязателен армирующий пояс.

Газосиликат или газобетон?

Оба материала относятся к категории ячеистых бетонов, поэтому имеют практически идентичную структуру и свойства. Многие строители считают, что газосиликат и газобетон – это два названия одного материала. Однако это заблуждение. При внешнем сходстве, ячеистые бетоны имеют ряд отличительных признаков, что определяет их дальнейшее применение и технические характеристики.

В частности, при изготовлении газобетона допускается естественное твердение блока на открытом воздухе, для газосиликата – автоклавные печи являются обязательным условием. Кроме этого, для газобетонных блоков основным связующим компонентом является цемент, у силикатных аналогов – известь. Применение разных компонентов влияет цвет готовых блоков.

Если говорить о конкретных характеристиках, можно заметить такие отличия:

-

Газосиликатные блоки имеют равномерное распределение пустотных ячеек, что обеспечивает высокую прочность.

-

Вес газобетонных блоков гораздо больше, что требует усиленного фундамента при строительстве.

-

В плане теплоизоляции, газосиликатные блоки выигрывают у газобетонных.

-

Газобетон лучше поглощает влагу, что обеспечивает большее количество циклов замораживания.

-

Газосиликатные блоки обладают более выдержанной геометрией, в результате можно упрощается финишная отделка стеновых конструкций.

В плане долговечности материалы идентичны и могут прослужить более 50 лет.

Если отвечать на вопрос: «Что лучшее?», у газосиликатных блоков намного больше технических преимуществ. Однако технология изготовления вынуждает повышать стоимость готовых изделий, поэтому газобетонные блоки обходятся дешевле. Поэтому, те, кто желает возвести дом из качественного и современного материала выбирают газосиликат, желающие сэкономить на строительстве – отдают предпочтение газобетону.

При этом нужно учитывать регион применения: в областях с повышенной влажностью воздуха, эксплуатационный срок газосиликатных блоков заметно снижается.

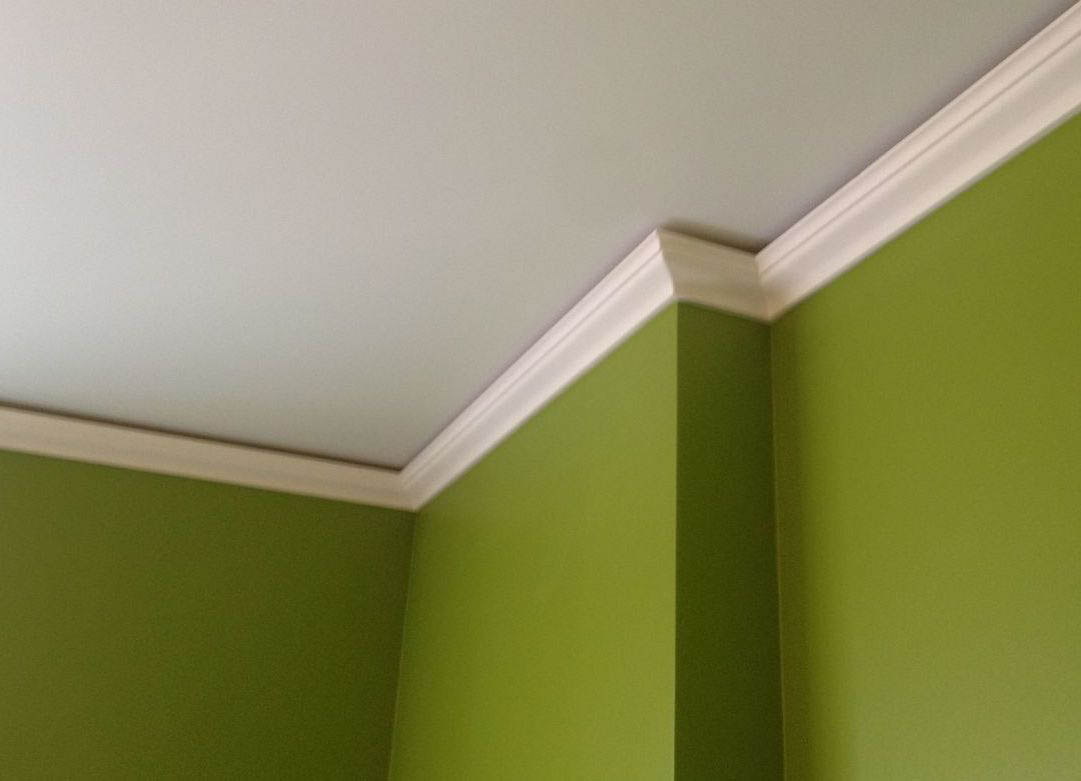

Штукатурка стен из газосиликатных блоков

Оштукатуривание стен подразумевает соблюдение определённых норм и правил. В частности, внешняя отделка производится только после завершения внутренних работ. В противном случае, на границе газосиликата и слоя штукатурки будет образовываться слой конденсата, что вызовет появление трещин.

Кроме этого, не рекомендуется использование обычного цементно-песчаного раствора. Блок впитает влагу, оставив только сухой слой. Поэтому для оштукатуривания необходимо использовать только специальные смеси.

Если говорить о технологии проведения работ, можно выделить три основных этапа:

-

Нанесение грунтовочного слоя для повышения адгезии.

-

Монтаж армирующей сетки из стекловолокна.

-

Оштукатуривание.

Для отделочных работ лучше использовать силикатные смеси и силиконовые штукатурки, которые обладают отличной эластичностью. Наносят штукатурку шпателем, уминая смесь поверх армирующей сетки. Минимальная толщина слоя 3 см, максимальная – 10. Во втором случае, штукатурка наносится несколькими слоями.

Клей для газосиликатных блоков

Структура материала подразумевает использования специальных клеевых составов при возведении стеновых конструкций. Стоит отметить, что специалисты рекомендуют приобретать клей и блоки в комплекте, чтобы исключить конфликт материалов и обеспечить максимальную сцепляемость. При выборе клея, нужно учитывать время застывания состава. Некоторые смеси схватываются за 15-20 минут, но это не является показателем качества клея. Оптимальное время застывания – 3-4 часа.

Если говорить о конкретных названиях, можно обратить внимание на такие марки клея:

-

Победит-160.

-

Юнис Униблок.

-

Престиж.

-

Бонолит.

-

AEROC.

Стоит отметить, что для летнего и зимнего строительства используются разные клеевые составы. Во втором случае, в смесь добавляют специальные добавки, на упаковке имеется соответствующая пометка.

Расход клея на 1м3

Эта информация обычно указывается производителем и варьируется в пределах 1.5-1.7 кг. Нужно уточнить, что приведенные значения актуальны только для горизонтальных поверхностей: для кубатуры расход клея будет заметно выше. Средние значения расхода клеевого состава на 1м3 кладки составят около 30 кг.

Отметим, что это расчёты производителей, которые могут отличаться от реальных значений. Например, профессиональные строители утверждают, что на 1м3 кладки из газосиликатных блоков уходит не менее 40 кг. Это вызвано тем, что пластичный состав заполняет все пустоты и изъяны готового блока.

Независимый рейтинг производителей

Перед началом строительства, важно выбрать производителя материалов, который поставляет на рынок качественную продукцию. В российском регионе доверие потребителя заслужили такие компании:

-

ЗАО «Кселла-Аэроблок Центр». Это немецкая компания, часть производственных мощностей которой находится в России. Продукция предприятия известна во всём мире, присущим всему немецкому качеством. Любопытно, что компания XELLA ведёт свою деятельность в нескольких направлениях, три из которых нацелены на добычу и последующую переработку сырья.

-

ЗАО «ЕвроАэроБетон». Предприятие специализируется на производстве газосиликатных блоков с 2008 года. Компания имеет собственные производственные линии, где используется автоматизированный процесс, используется оборудование ведущих мировых брендов. Завод расположен в Ленинградской области, город Сланцы.

-

ООО «ЛСР. Строительство-Урал». Головной офис компании находится в Екатеринбурге, завод занимает лидирующие позиции на Урале. Предприятие имеет полувековую историю, использует автоматизированный производственный процесс, контролирует качество на всех этапах.

-

ЗАО «Липецкий силикатный завод». История предприятия началась в 1938 году, это один из основных поставщиков центрального региона России. В 2012 году, компания получила сертификат международного образца по классу ISO 9001.2008, что говорит о высоком качестве продукции.

-

ОАО «Костромской силикатный завод». Это одно из старейших предприятий страны, основанное в 1930 году. За годы существования, был выработан специальный устав, позволяющий вывести качество выпускаемой продукции на принципиально новый уровень. Компания дорожит своей репутацией и может похвастаться отсутствием негативных отзывов со стороны потребителей.

Отметим, что это далеко не полный перечень заслуживающих доверия производителей газосиликатных блоков российского региона. Однако продукция этих брендов является оптимальным соотношением стоимости и качества.

bydom.ru

Плюсы и минусы газосиликатных блоков в строительстве дома

Продолжая тему строительных материалов на основе бетона и различных добавок, разберем такой популярный материал, как газосиликатные блоки. Множество преимуществ, а также универсальность использования принесли данному материалу высокую популярность во многих регионах мира, в том числе и в нашей стране.

Что такое газосиликатные блоки и как их производят

Родиной газосиликатных блоков можно считать Швецию. Технология изготовления этого ячеистого бетона автоклавного твердения остались практически неизменными с начала прошлого века.

В основе блоков находится высококачественный цемент, гипс, известь и вода. Все эти материалы смешиваются между собой, после чего в раствор добавляется алюминиевая пудра. Последняя реагирует с известью, по причине чего начинается выделение газа и состав заполняется маленькими порами. Современные технологии позволяют регулировать величину пор.

После перемешивания материала, его заливки в формы и разрезания последних, блоки отправляются в автоклавы, где проходит окончательный набор прочности и придание тех эксплуатационных характеристик, за которые и ценится газосиликат. Впрочем, существует и неавтоклавный способ производства, однако в этом случае газосиликатные блоки менее прочные и менее экологичные.

Достоинства газосиликатных блоков

- Газосиликатный блок имеет высокую прочность на сжатие. Это надежный строительный материал, который позволят получать прочные несущие или внутренние стены. Естественно, речь идет о несущих конструкциях в малоэтажном строительстве;

- Легкость. Газобетон в пять раз легче обычного бетона при высокой прочности. Малый вес не только облегчает строительство, но при этом еще и дает возможность сэкономить время и деньги на возведении массивного фундамента;

- Материал в 8 раз превосходит обычный бетон по теплоизоляционным свойствам. В зимнее время вы будете тратить меньше ресурсов на отопление даже в том случае, если при строительстве сэкономите на теплоизоляции стен;

- Пористая структура делает газосиликатный блок на порядок более эффективным звукоизолятором, чем кирпич;

- Подобные блоки в основном изготавливаются высококлассными профессионалами. Так что качество товара, как правило, очень высокое. Отклонения минимальны, так что, при правильной кладке, стены будут максимально ровными;

- Для грызунов газосиликатные блоки не представляют никакого интереса;

- Большие размеры позволяют возводить стены намного быстрее, чем из кирпича. При этом работать можно и самостоятельно. Соблюдая ряд несложных правил можно возвести строение из данных блоков без больших познаний в строительстве;

- Материал полностью экологичен, а также не подвержен возгоранию;

- Высокая паропроницаемость позволяет осуществлять полноценный газообмен, создавая в помещениях приятный микроклимат.

Недостатки материала

- Гигроскопичность, как и в случае с остальными вариантами ячеистого бетона, у газосиликатных блоков очень высока. Впитав в себя много воды, такой блок становится подверженным разрушениям, теряет свои эксплуатационные характеристики, а также предоставляет грибку прекрасную среду для размножения. Вследствие этого требуются дополнительные мероприятия по гидроизоляции;

- Низкая прочность. При креплении тяжелых конструкций на стены необходимо пользоваться специальными дюбелями;

- Посредственная морозостойкость, что также увеличивает затраты на защитные мероприятия;

- Усадка данных материалов может быть весьма значительной. По этой причине каждый три четыре ряда лучше использовать армирующую сетку или арматуру. В противном случае стены могут дать трещину со временем;

- Как и в случае со всеми пористыми бетонами, теплоизоляционные свойства падают при увеличении прочностных характеристик.

Клей или цемент?

Кладка газосиликатных блоков производится либо на стандартный цементно-песчаный раствор, либо на специализированный клей. Что же выбрать? В первую очередь стоит отметить, что и то и другое скрепляющее вещество имеет более высокую теплоповодность, чем собственно, сами газосиликатные блоки.

На стороне цемента в несколько раз меньшая стоимость. Недостатком является большая толщина слоя, что увеличивает ширину мостиков холода. Клей же позволяет блокам находиться практически впритык, что очень хорошо. Впрочем, для укладки первого слоя блоков непосредственно на бетонное основание цементный раствор все равно понадобится, так как он позволит выполнить необходимое в этом случае выравнивание.

Технология укладки газосиликатных блоков

Возведение фундамента, который может быть ленточным, более подробно опишем в другой статье, так как тема эта очень большая. Что же касается непосредственно укладки блоков, то первый ряд кладется на бетонную смесь с наиболее высокого угла фундамента. При необходимости проводим дополнительную корректировку при помощи раствора. Используйте уровни.

- Важно! Высокая способность газосиликатного блока впитывать воду должна учитываться при монтаже первого ряда блоков на раствор. Чтобы влага из последнего не впиталась в блок, нижняя часть блока смачивается водой перед установкой на бетонную поддержку.

Все остальные ряд можно укладывать на специальный клей. При этом каждые три или четыре ряда следует проводить армирование стен, дабы уменьшить усадку.

Советы по использованию строительного материала

- ЖБИ плиты нельзя укладывать непосредственно на данный тип бетонных блоков по причине недостаточной прочности последних. По периметру стены в этом случае необходимо соорудить железобетонный пояс, выполненный по технологии монолитного строительства. При строительстве двухэтажных и более высоких домов железобетонные несущие конструкции обязательны. Кроме того железобетонные пояса нуждаются в теплоизоляции;

- Прочность блока – один из определяющих факторов. В случае возведения одноэтажной конструкции понадобится блок плотностью не менее полутонны на кубометр. Если же речь идет о возведении двухэтажных домов, то нужно выбирать варианты в 600 килограмм на куб. Мы уже говорили, что при росте прочности изолирующие качестве теряются, поэтому стены из такого блока должны иметь минимум 40 сантиметров толщины. В противном случае потребуется дополнительное утепление. Цоколь из подобных блоков строить нельзя;

- Не допускается появление сколов и прочих повреждений на блоках. Так как материал хрупкий, то транспортировать, хранить и работать с ним нужно аккуратно. Старайтесь купить больше блоков, чем необходимо, так как часть их них может повредиться. Резать блоки необходимо специальным инструментом и максимально аккуратно.

Отзывы о газосиликатных блоках

Живем в таком доме уже много лет. В свое время строили сами, однако для некоторых работ привлекали строителей. Именно они подсказали, что нужно использовать специальный клей, а не цементный раствор. Брал силикат D400, а стены в двухэтажном доме строил толщиной в 40 сантиметров. Плюс – провел дополнительное утепление. Как результат – дом прекрасно удерживает тепло даже в условиях наших холодных зим.

***

Работая с газосиликатным блоком, нельзя ставить свайный фундамент. Хорошо, что я узнал об этом вовремя, не совершив ошибку. Сначала хотел строить сам, но потом узнал много нюансов и решил доверить работы профессионалам. Именно по причине их участия дом получился качественным и теплым.

***

При работе с газосиликатом нельзя обустраивать подвал. Либо же максимально хорошо изолируйте его. В противном случае блоки будут очень сильно тянуть влагу и дом постепенно разрушится. Лучше избежать этого и вовсе отказаться от подвала;

***

Разочаровался в экологичности и безопасности материала. Сначала мне сказали, что газосиликатные блоки – природный и безопасный вариант. Начал строить дом, но до холодов не успел завершить отделку. Стены впитали влагу, начали разрушаться и заодно источать запах химии и извести, причем весьма сильный.

***

Помогал соседу строить дом из газосиликата. По цене оказалось дешевле, чем из бруса, что очень радует. Кроме того мы с ним не профессиональные строители, но дом подняли быстро и сравнительно легко. Но правда всплыла позднее – нужно было доверять процесс мастерам с опытом, так как мы не знали, что крепить кладку нужно на клей, а не раствор цемента. В итоге дом получился холодным. Теперь я несколько раз подумаю над тем, чтобы связываться с этим блоком.

***

Превосходный надежный и современный строительный материал. Порадовала высокая скорость строительства по сравнению с тем же кирпичом. Дерево, хоть и кажется мне более интересным вариантом, все же дороже, да и недоступно для самостоятельного строительства. А здесь все подняли быстро и без привлечения строителей.

bricknews.ru

состав, виды, марки, особенности, отличия от газобетонных, керамзитобетонных и пеноблоков

Газосиликатные строительные блоки – это строительный материал универсального значения. Он представляет собой искусственный пористый камень. Такая структура образовывается путем естественной химической реакции между алюминием и известью. В процессе реакции эти два компонента распадаются и образуют водород.

Газосиликатные блоки проходят термическую обработку (до +190оС) под давлением 10-12 бар. Благодаря этому материалу придается дополнительная прочность, и улучшаются показатели теплопроводности и морозоустойчивости.

Технология изготовления газосиликатных блоков была разработана в Швеции еще в начале прошлого века, однако популярность приобрела лишь недавно. Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Технология изготовления газосиликатных блоков была разработана в Швеции еще в начале прошлого века, однако популярность приобрела лишь недавно. Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Виды газосиликатных блоков

Все газосиликатные блоки можно разделить на три вида:

Газобетон представляет собой искусственный камень. В его массиве распределены замкнутые воздушные ячейки не более 3 мм в диаметре. Основными составляющими являются: песок, цемент, набор газообразующих компонентов. Воздушные поры значительно увеличивают его теплопроводность.

Пенобетон – это материал подобный газобетону. Отличия – в способе производства. Ячейки образуются благодаря введению пенообразующих добавок. Основными компонентами служат: кварц, известь и цемент.

Газосиликат – строительный материал, образующийся путем автоклавного твердения. Его составляющими являются: измельченный песок и известь, алюминиевая пудра. Отличается более легким весом и лучшими показателями теплопроводности.

Видео о том, что нужно знать о газосиликатных блоках как о строительном материале:

Классификация по сфере применения

Стеновые блоки предназначены для укладки стен с минимальными швами. В процессе изготовления этого материала используются новые технологии, которые включают в себя использование цемента, кварцевого песка, воды и извести. Для образования пор применяется алюминиевая пудра.

В зависимости от плотности материала они могут быть использованы как для утепления (плотность 350 кг/м3), так и для малоэтажного строительства (400-500 кг/м3). Стеновые блоки обладают более крупными размерами, что уменьшает затраты материального и трудового характера.

На сегодняшний день строительство дома из газосиликата является очень частым явлением. Такая высокая популярность газосиликатных блоков вызвана их низкой стоимостью и теплопроводностью, которая позволяет получать энергоэффективные здания.

На сегодняшний день строительство дома из газосиликата является очень частым явлением. Такая высокая популярность газосиликатных блоков вызвана их низкой стоимостью и теплопроводностью, которая позволяет получать энергоэффективные здания.

Перегородочные блоки могут использоваться для возведения перегородок и стен. Для внутренних стен квартиры подойдут блоки 10-ти сантиметровой толщины. Высота и ширина 100-мм блоков несущественны.

Средние размеры перегородочных блоков для межкомнатных стен 200*200*400мм, встречаются также и совсем тонкие блоки с толщиной в 50 мм.

Они просты в монтаже и имеют ряд преимуществ:

- Хорошие звуко- и теплоизоляционные свойства;

- Экономичность;

- Небольшой вес;

- Небольшая стоимость.

Помимо преимуществ у данных блоков есть и недостатки:

- Сложность в обработке;

- Невысокая прочность;

- Высокие затраты в дальнейшей эксплуатации.

Это лишь малая часть положительных и отрицательных свойств такого строительного материала, как газосиликат. В этой статье можно познакомится с более подробным списком.

Это лишь малая часть положительных и отрицательных свойств такого строительного материала, как газосиликат. В этой статье можно познакомится с более подробным списком.

Виды блоков в зависимости от размеров и категорий прочности

- Кладка насухо с использованием клея. Блоки с 1 категорией точности допускают отклонения: в размерах до 1,5 мм; в прямолинейности граней и ребер – до 2 мм; отбитость углов – до 2 мм; отбитость ребер – не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200)

- Кладка на клей. Блоки 2 категории точности могут отличаться в размерах до 2 мм, иметь отклонения от прямолинейности и прямоугольности ребер и граней до 3 мм, отбитость углов – до 2 мм, а ребер – до 5 мм.

- Кладка на раствор. 3 категория точности может иметь отклонения от размеров блока до 3 мм, прямоугольность и прямолинейность – до 4 мм, отбитость ребер – до 10 мм, а углов – до 2 мм.

Пазогребневые силикатные блоки, в отличие от гладких поверхностей, имеют захваты для рук. Сфера их применения: монолитно-каркасное строительство, а также возведение многоэтажных домов.

При укладке они обладают функцией теплового замка и направляющей функцией. Данная система возведения способна экономить на клеевом растворе.

На картинке изображены пазогребневые газосиликатные блоки

Состав газосиликатов

Основной составляющей в производстве газосиликатных блоков является известь. И поэтому к ней предъявляются повышенные требования: активность и чистота состава. Конечный результат напрямую зависит от качества данной составляющей.

Кроме извести в состав газосиликатных блоков входит смесь кварцевого песка, вода, цемент и алюминиевый порошок. Последний компонент вступает в реакцию с гидратом окиси кальция, осуществляя процесс газообразования. Пузырьки газа начинают образовываться еще на начальных стадиях производства вплоть до помещения блоков в автоклавы.

Во многом, состав и технология производства определяет будущие технические характеристики и эксплуатационные свойства газосиликатных блоков.

Во многом, состав и технология производства определяет будущие технические характеристики и эксплуатационные свойства газосиликатных блоков.

Марки газосиликатов

Конструкционные марки отображают назначение газосиликатных блоков:

- D1000- D1200 – предназначены для строительства жилых, промышленных и общественных зданий и сооружений;

- D200- D500 – для утепления строительных конструкций;

- D500- D900 – конструкционно-теплоизоляционные изделия;

- D700 – стеновые изделия автоклавным способом.

В зависимости от плотности материала, газосиликатные блоки могут применяться для строительства малоэтажных зданий и многоэтажных домов (до 9 этажа) и отличаются следующими марками:

- 200-350 – теплоизоляционные материалы;

- 400-600 – для несущих и ненесущих стен в малоэтажном строительстве;

- 500-700 – для зданий и сооружений высотой не более 3 этажей;

- 700 и выше – для многоэтажного строительства с применением армирования.

Независимо от марки блоков, прежде чем браться за возведение стен из газосиликата, нужно узнать особенности и технологию выполнения кладки.

Независимо от марки блоков, прежде чем браться за возведение стен из газосиликата, нужно узнать особенности и технологию выполнения кладки.

Газосиликат или пеноблок

Оба этих строительных материала имеют одинаковое происхождение: раствор бетона и пористая структура. Отличия имеются в технологии появления пузырьков. В процессе производства пенобетона пузырьки образуются путем взаимодействия алюминиевой пыли и извести, которые выделяют водород.

А пористая структура газосиликатов достигается путем добавления специального пенообразователя. Оба материала затвердевают быстрее, чем воздух покинет их структуру. Если в первом варианте пузырьки пытаются покинуть смесь и поднимаются вверх, то в другом случае – их держит пенообразователь.

Когда его действие прекращается, пузырьки лопаются и уплотняют структуру. Поэтому оба материала отличаются по гигроскопичности. В пенобетон проще попасть влаге, чем в газосиликат.

Пеноблок, в отличие от газосиликата, обладает идеально гладкой поверхностью. В нее труднее проникнуть влаге. Если сравнивать блоки с одинаковой прочностью, то газосиликатный будет иметь меньший вес. Это объясняется его большей пористостью.

Таблица 1

Газоблок и газосиликат

Газоблок представляет собой искусственный камень, имеющий ячейки диаметром от 1 до 3 мм. Они равномерно располагаются по всей структуре материала. Именно степень равномерности этих пузырьков влияет на качество конечного материала. При производстве газоблока в основе лежит цемент с автоклавным или естественным затвердеванием.

Газосиликат – это материал, в основе которого лежит известь. Кроме нее в состав входит: песок, вода и газообразующие добавки. Блоки проходят автоклавную обработку. Смесь для газосиликата заливается в форму и проходит печную термическую обработку, после чего готовый блок разрезается струной на более мелкие блоки необходимых размеров.

Газоблоки имеют более низкий коэффициент шумоизоляции. Если газосиликат впитывает влагу и от этого страдает его структура, то газоблок пропускает ее через себя, создавая комфортный микроклимат в помещении.

Газосиликатные блоки благодаря равномерной пористости являются более прочными. И имеют большую стоимость, чем менее прочные газоблоки.

Таблица 2

Газосиликатные блоки или керамзитные блоки

Важными преимуществами газосиликатных блоков является безопасность: экологическая и техническая. Низкий коэффициент теплопроводности позволяет выдерживать контакты с природными явлениями и огнем, и при этом удерживать тепло даже в сильные морозы.

Отсутствие в составе газосиликатных блоков радиоактивных веществ, тяжелых металлов и прочих опасных для жизни и здоровья компонентов позволяет возводить любые здания без опасения за свое здоровье. Прочность блоков дает возможность возводить 2-3 этажные здания.

Но, не смотря на свои преимущества, у газосиликата есть конкурент – керамзитбетон. Его пазогребневая структура дает возможность выкладывать стены без швов. Такое строительство исключает возникновение мостиков холода и экономит клеевой раствор.

Пористая структура керамзитных блоков лучше сохраняет тепло в помещении, чем газосиликатные блоки. И по морозоустойчивости на 15 циклов больше, чем у конкурентного материала. Стоимость этих материалов практически равна.

Газосиликатные и керамзитные блоки обладают практически равными физико-химическими свойствами. Они вне конкуренции перед деревом и кирпичом – это показывает и статистика по застройщикам. Газосиликатные блоки более востребованы на рынке строительных материалов в виду своей доступности и невысокой стоимости.

Газобетонные блоки по большинству показателей находятся где-то между бетоном и керамическим кирпичом. По сочетанию «цена/прочность/теплоизоляционные качества/экологичность» — в лидерах. Но все же выполненные из них постройки требуют дополнительной отделки и утепления.

Газобетонные блоки по большинству показателей находятся где-то между бетоном и керамическим кирпичом. По сочетанию «цена/прочность/теплоизоляционные качества/экологичность» — в лидерах. Но все же выполненные из них постройки требуют дополнительной отделки и утепления.

stroyres.net

Газосиликатные блоки - характеристики и применение

Разработка газосиликата началась более 100 лет назад — первые попытки получения данного материала осуществлялись еще в начале прошлого века. Технологию изготовления материала усовершенствовал шведский архитектор Эрикссон — это произошло в двадцатых годах ХХ века. Патент же на производство газосиликата был получен в 1924 году. Что касается использования для производства блоков автоклава, с помощью которого можно придать готовому изделию определенные физико-механические свойства, то применять его начали только спустя 10 лет. Пользующиеся популярностью в строительстве газосиликатные блоки, характеристики которых находятся на высоком уровне, в нынешнее время имеют отличное соотношение цена/качество.

Разработка газосиликата началась более 100 лет назад — первые попытки получения данного материала осуществлялись еще в начале прошлого века. Технологию изготовления материала усовершенствовал шведский архитектор Эрикссон — это произошло в двадцатых годах ХХ века. Патент же на производство газосиликата был получен в 1924 году. Что касается использования для производства блоков автоклава, с помощью которого можно придать готовому изделию определенные физико-механические свойства, то применять его начали только спустя 10 лет. Пользующиеся популярностью в строительстве газосиликатные блоки, характеристики которых находятся на высоком уровне, в нынешнее время имеют отличное соотношение цена/качество.

Газосиликат представляет собой ячеистый строительный материал, получают который в результате вспенивания раствора. В его состав входит мелкий песок, вода и известь. Активным ингредиентом выступает магниевая пыль или же алюминиевая пудра.

Как правило, высота и длина газосиликатных блоков примерно одинаковы и составляют 300 мм и 600 мм, соответственно. В толщину блоки могут быть 100, 200 и 300 мм.

Где применяются газосиликатные блоки?

В зависимости от плотности газосиликатных блоков, они разделяются на несколько видов: конструкционные, конструкционно-теплоизоляционные и теплоизоляционные (каждый из видов имеет отдельную сферу применения). Конструкционные блоки, плотность которых находится на уровне выше D700, применяются при строительстве несущих стен в зданиях, количество этажей в которых, по обыкновению, не больше трех.

Плотность конструкционно-теплоизоляционных газосиликатных блоков варьируется в пределах от D500 до D700, что делает их подходящим материалом для устройства перегородок между комнатами и стен зданий, высота которых не превышает двух этажей. Обладающие плотностью D400 теплоизоляционные блоки отличаются самой низкой прочностью и высокой пористостью.

Упомянутые выше характеристики блоков и обусловили их применение как материала, который повышает теплотехнические свойства стен.

Характеристики газосиликата

Газосиликатные блоки, характеристики которых будут рассмотрены ниже, могут быть произведены неавтоклавным и автоклавным способом. Первый подразумевает застывание рабочей смеси в естественных условиях. Материал, при этом, получается более дешевый, с худшими характеристиками по прочности и более высокой усадкой.

Блоки, изготовленные при помощи более энергоемкого и технологичного автоклавного производства, могут обладать лучшими свойствами.

Помимо уже рассмотренной плотности, основными характеристиками данного материала являются теплопроводность и морозостойкость. Самыми низкими показателями теплопроводности обладают блоки конструкционного вида, самыми высокими — блоки теплоизоляционного вида. Что касается морозостойкости газосиликатных блоков, то этот параметр напрямую зависит от их структуры и ячеистости.

При объеме пор диаметром от 200 до 0,1 мкм блоки являются опасными, менее 0,1 мкм — безопасными, более 200 мкм — резервными. В целом, все газоблоки характеризуются достаточно высокой морозостойкостью, которая составляет 15, 25 и 35 циклов.

Преимущества и недостатки газосиликата

Газосиликатные блоки, характеристики которых во многом превосходят аналогичные показатели других строительных материалов, обладают массой преимуществ. Характеризующиеся хорошей паропроницаемостью блоки оптимально влияют на внутренний микроклимат.

Такие блоки отлично защищают от внешнего шума, сохраняют тепло, а также обеспечивают пожаробезопасность — в течение нескольких часов они препятствуют распространению огня. При своих относительно больших размерах, газоблоки имеют малый вес, что вместе с идеальной геометрией и легкостью обработки позволяет быстро возвести из них сооружение.

Немаловажным преимуществом является и стоимость данного материала — строительство дома из него обойдется гораздо дешевле, чем из кирпича.

Наряду с преимуществами, у газосиликатных блоков имеются и недостатки. Изготовленные с применением различных вредных веществ, блоки не являются экологически чистыми, а из-за высокого водопоглощения могут понижаться звукоизоляционные и теплоизоляционные свойства, возможным становится и образование грибка.

Не может похвастаться данный материал и прочностью — при механическом воздействии, он легко крошится. Возведенные с использованием газосиликатных блоков дома легко поддаются усадке — как результат, на поверхности могут появиться трещины.

Если Вы хотите построить дом из таких блоков, следует помнить, что согласно статистическим данным, срок эксплуатации строения составляет (по усредненным показателям) около двадцати лет.

onfasad.ru

Что такое газосиликатные блоки

Что такое газобетон, знают не только опытные строители, но и многие любители.

Газосиликатные блоки представлены на рынке в разнообразных типоразмерах. Кроме того, благодаря своей структуре они легко подгоняются под нужный размер при помощи пилы.

Ячеистый бетон данного типа является прочным минеральным камнем искусственного происхождения, который не нуждается в особом уходе.

Главными компонентами рассматриваемого материала являются известь, кварцевый песок, цемент и алюминиевая пудра.

Производится газобетонный блок в промышленных условиях с помощью специальных автоклавов при определенной температуре и давлении. В процессе смешивания всех компонентов с газообразователем, выделяется водород. При изготовлении блоков необходимо соблюдать технологию его производства.

Основные характеристики

Газосиликатный блок обладает следующими свойствами:

Блоки с пазами значительно облегчают укладку газосиликатных блоков.

- малый вес;

- прочный;

- не гниет и не горит;

- хорошо удерживает тепло;

- не боится сырости;

- экологически чистый материал;

- хорошо “дышит”.

Газосиликатный блок является несгораемым материалом, который позволяет сэкономить средства на отоплении здания примерно на 20-30%. Такое изделие обладает хорошей морозоустойчивостью, влагоустойчивостью и звукоизоляционными характеристиками. При необходимости можно изменить пористость данного материала. При увеличении объема пор изменяются технические характеристики бетона.

Газосиликатный блок применяется в нагружаемых элементах одно-двух этажных зданий. Он легко может заменить бетон, кирпич и природный камень. С учетом прочностных показателей и теплопроводности этого материала, он получил широкое применение при строительстве малоэтажных объектов. Изделия из такого бетона по своим эксплуатационным характеристикам соответствуют дереву.

Из-за высокой прочности и теплоизоляции, блоки являются отличным решением для строительства дач высотой до трех этажей. В подобных зданиях вся надземная часть выполняется из этого материала. Несмотря на хорошие теплоизоляционные свойства, газоблоки сочетают в себе биостойкость, жесткость и негорючесть. Конструкции из ячеистого бетона применяются для утепления чердаков, стен, крыш, пола. За счет низкой плотности этого материала изготавливаются из него различные мелкоштучные и крупноразмерные изделия: стеновые конструкции, перегородки, термические блоки, декоративные элементы.

Преимущества домов

Благодаря высокой пористости газобетон хорошо сохраняет тепло и поглощает звуки.

При постройке домов из газобетона следует учесть, что данный материал обладает высокой гигроскопичностью. В связи с этим, его не рекомендуется применять в среде с влажностью больше 60%. В противном случае проводится надежная защита и гидроизоляция здания (сайдинг либо оштукатуривание).

За счет низких показателей теплопроводности газобетонов, возможно, построить из них энергетические здания. При этом толщина стен не должна быть меньше 375 мм. При возведении домов из блоков следует учесть, что используемый материал обладает высокой звукоизоляцией. Стены из газосиликатных блоков не горят, не покрываются плесенью и грибками. Теплоизоляционные свойства конструкций из газобетона обладают высокой теплоизоляцией, уступая только древесине. Изготавливаются данные блоки из экологически чистых компонентов.

Виды и их применение

Существует несколько разновидностей газосиликатных блоков. В виде утеплителя строители рекомендуют использовать теплоизоляционный газобетон. Здание, утепленное этим материалом, хорошо противостоит низким температурам и неплохо удерживает тепло. Морозостойкость такого газобетона зависит от метода его изготовления. Из-за низких показателей механической прочности нельзя его использовать для постройки несущих стен с высотой больше одного этажа. Применяют его для облицовки капитальных стен, закладывания проемов и для возведения каркасных зданий.

Более высокой механической прочностью обладают теплоизоляционно-конструкционные блоки. В связи с этим, они применяются для возведения несущих конструкций. Не рекомендуется строить здания высотой больше одного этажа из данного материала. Чаще всего теплоизоляционно-конструкционные блоки используются для утепления, возведения перегородок и стен одноэтажных сооружений.

Конструкционные блоки применяются для постройки разных конструкций, включая несущие стены, высота которых не превышает трех этажей. Данные блоки имеют следующие марки: D600, 700 и 800. Механическая прочность таких газобетонов превышает аналогичный показатель, характерный для иных видов блока.

Продажа газобетона осуществляется с учетом необходимых технических характеристик материал и нужного объема. Купить газосиликатный блок любого вида можно в специализированных гипермаркетах. При необходимости покупки большого объема газобетона, рекомендуется рассмотреть предложения предприятий, специализирующихся на его производстве.

Важным моментом в данном вопросе является доставка. Перевозить газосиликатные блоки необходимо в заводских упаковках на европоддонах. Некоторые поставщики предлагают эту услугу бесплатно. Главное – транспортировать газобетон с учетом основных норм и требований перевозки блоков. Соблюдать осторожность необходимо при проведении погрузочных и разгрузочных работ.

o-cemente.info

Что лучше выбрать газобетонные или газосиликатные блоки

Выбирая материал для строительства стен блочного дома необходимо в первую очередь исходить из задач, назначения и ожидаемой функциональности постройки. Самыми популярными материалами являются ячеистые бетоны, такие как газобетон или газосиликат, у каждого из которых есть свои недостатки, преимущества и особенности. Для определения материала, который лучше подойдет для конкретного строительства, следует внимательно изучить все специфические технические характеристики, которые в значительной степени могут повлиять на осуществление единственно правильного выбора.

Для качественной оценки материалов сравним следующие основные параметры:

- Прочность.

- Марки по плотности.

- Коэффициент теплопроводности.

- Объемный вес.

- Морозостойкость.

- Поглощение влаги.

- Стоимость.

- Звукоизоляция.

- Долговечность.

Отличительной чертой стройматериалов из ячеистого бетона является низкий показатель плотности, который обеспечивается за счет наличия равномерно расположенных в толще материала так называемых пор диаметром от 1 до 3 мм, которые занимают от 70 до 90 процентов всего объема. Показатели марочной плотности в обоих случаях составляют 350–700 кг на кубический метр. При этом газобетонные блоки характеризуются сравнительно большим удельным весом. Ячеистая структура менее прочная чем, например, бетон или кирпич, это значительно упрощает внутреннюю отделку стен.

Даже при поверхностном изучении, первое, что можно определить невооруженным глазом – визуальные отличия, обусловленные разным составом. Наличие силиката окрашивает блоки в белый цвет, такая смесь не содержит бетона, в отличие от газобетона, где этот материал является главным компонентом и придает серый оттенок.

Огромная разница между газобетоном и газосиликатом проявляется в способе их твердения. Газобетон принимает твердую форму, как в автоклаве, так и без его применения. Но вот если не использовать автоклавную систему в производстве газосиликатных блоков, то достигнуть высокого качества строительного материала будет просто невозможно. При изготовлении газобетона и газосиликата в автоклаве, на выходе получаются различные по прочности и теплоизоляционным характеристикам блоки. Эти функциональные особенности отличают их от материалов, полученных в результате применения неавтоклавного метода.

Сопоставляя продукцию, следует выделить отличительные черты материалов: например, стандартный газобетонный блок характеризуется прочностью и морозостойкостью, которая достигается за счет меньшей водонепроницаемости. Общеизвестно, что вода и мороз пагубно влияют на любой строительный материал. Это означает, что поры газосиликата открыты и позволяют выстроенной из него поверхности, «дышать». Недостатком является его сравнительно высокая гигроскопичность — способность аккумулировать и впитывать в себя влагу из окружающего воздуха.

Поверхности, изготовленные из газосиликата, невозможно защитить должным образом, при нахождении в условиях повышенной влажности они будут накапливать в себе влагу. Резкое снижение температуры окружающей среды приведет к промерзанию, появлением трещин и разрушений на стене, возведенной из газосиликата. Из этого следует, что применять газобетон лучше тогда, когда уровень влажности высок, поскольку его способность к водопроницаемости на 5–10% ниже. Идентичный блок из газосиликата будет более теплым и имеет хорошую звукоизоляцию. Следует отметить, что газобетон лучше подойдет, если отделка здания состоит из камня или кирпича, а газосиликат хорошо проявит себя в основе вентилируемых фасадов, так как он хорошо держит крепления.

Газобетонным блокам, по сравнению с газосиликатными, свойственна более низкая теплоизоляция, они пропускают больше звукового шума. Особенность структуры газосиликатных материалов обеспечивает им невероятную прочность. Однородность размещения пузырьков воздуха придает практически идеальным формам газосиликатных блоков более строгое выражение, что существенно уменьшает расход кладочного клея и штукатурного материала. Использование газобетонных блоков позволяет исключить появление «мостиков холода», размеры швов составляют всего 1-4 мм в ширину, поскольку фиксируются они на специальную клеевую смесь. Важно иметь в виду, что прочность материала зависит не только от показателей плотности, но и от особенностей производства. Высокое качество гарантирует минимальный процент брака и пригодность к длительной эксплуатации.

Блоки из газосиликата и газобетона обладают различными уровнями плотности. Обусловливается этот параметр равномерным распределением ячеек с воздухом в материале. Ключевой параметр плотности положительным образом влияет на теплоизоляционные и прочностные характеристики. Исходя из количественных показателей, блоки могут применяться в капитальном строительстве, либо пригодны лишь для утепления стен и возведения внутренних перегородок в помещении.

Газобетонные блоки характеризуются незначительной усадкой – способностью уменьшаться в размерах. Такой факт можно зафиксировать непосредственно сразу после производства или его укладки. Лучше не спешить при использовании в строительстве газобетонных блоков, в противном случае, на возведенных поверхностях могут образоваться дефекты в виде трещин или перекосов, связанных с процессом усадки исходного материала.

Следует отметить, что эти материалы имеют и еще одно принципиальное отличие — это их стоимость. Более дорогостоящими являются материалы, полученные автоклавным способом. Однако стоит не забывать о том, что окончательная цена практически всегда зависит от специфичных характеристик и особенностей производителя.

Отдельно стоит поговорить о показателях долговечности. Широкое распространение в строительстве блоки, как из газобетона, так и газосиликата, получили сравнительно недавно, поэтому практические подтверждение долгосрочного применения отсутствуют. Важно подчеркнуть, что оба материала соответствуют ГОСТу и, скорей всего, период надежной эксплуатации будет идентичным.

Предпочтение определенному виду стройматериала необходимо отдавать, учитывая характер и потребности конкретного строительства. К примеру, применение газобетона в возведении стен помещения с повышенным уровнем звукоизоляции будет не совсем разумным и правильным решением. Это обуславливается тем, что газобетонные блоки в сравнении с газосиликатным материалом имеют не только низкую теплоизоляцию, но и лучше пропускают звук. Особенностью газосиликатного материала является его негорючие свойства, однако предел огнестойкости невысок. Это значит, что использовать его в возведении производственных цехов, где предусмотрено использование высоких температур, нельзя. Оборудование идентичных помещений в доме должно сопровождаться организацией дополнительного теплоизолирующего простенка из кирпича или глины.

Подводя итог, можно отметить большую функциональность газосиликата, который является новейшим строительным материалом. Такие блоки изготавливаются на высокотехнологичном оборудовании с применением лучших технологий. Останавливая выбор на газобетонных блоках, можно быть уверенным в наивысшем качестве водопоглощения и огнеупорности, что является неоспоримым преимуществом в конкретных условиях строительства.

Похожие статьи

kamedom.ru

Подробные характеристики газосиликатного блока

Газобетон является одной из основ для производства газосиликатных блоков. Он представляет собой искусственный камень с замкнутыми воздушными ячейками, что определяет его высокие теплоизоляционные характеристики.

Структура ячеистого газобетона похожа на пищевую халву. Сходство заключается в невозможности разглядеть отдельных ровных пор. Причинами подобного явления выступаю три фактора. Неравномерное распределение газообразователя создает различное давление на соседних участках блока. Межпоровые перегородки на заключительном этапе покрываются микротрещинами и приобретают, так называемые контактные дырки. Поры этого материалы изначально подвержены разрыхлению. Еще одной особенностью пор газобетона называют их эллиптичность, т.к. при росте поры ей приходится преодолевать давление всей бетонной массы.

Технические характеристики

Пористая структура блоков гарантирует высокие показатели пожаробезопасности. Требуется длительное воздействие открытого огня, чтобы прогреть блок и привести к его разрушению. Разрешено возведение стен из этого материала для помещений, в которых температура не будет подниматься свыше 400 градусов. Газобетон сам по себе не горюч, при длительном воздействии высоких температур он не выделяет никаких жидких элементов, способных увеличить силу огня, также отсутствуют любые летучие соединения, вредные для человека или окружающей среды.

Пористая структура блоков гарантирует высокие показатели пожаробезопасности. Требуется длительное воздействие открытого огня, чтобы прогреть блок и привести к его разрушению. Разрешено возведение стен из этого материала для помещений, в которых температура не будет подниматься свыше 400 градусов. Газобетон сам по себе не горюч, при длительном воздействии высоких температур он не выделяет никаких жидких элементов, способных увеличить силу огня, также отсутствуют любые летучие соединения, вредные для человека или окружающей среды.

Воздушная подушка, тщательно распределенная по всему объему газосиликатного блока, обеспечивает показатель теплопроводности равный 0,08 т/м 0С. Это значительно больше, чем могут предложить традиционные кирпич или дерево. При таких показателях не требуется дополнительного утепления строения даже в суровых условиях сибирской зимы. Строительство дома из газобетона позволяет снизить расходы на отопление до 30%. Способность материала к так называемому «дыханию» выражается не только в надежном сохранении тепла в холодные периоды, но и поддержании прохлады в жаркие дни.

Эта же воздушная подушка гарантирует защиту от посторонних звуков, позволяя не применять звукоизоляционных материалов на химической основе.

Морозостойкость блоков обеспечена механизмом использования резервных пор, занимаемых замерзающей влагой. Характеристика морозостойкости указывает количество циклов (замерзание/оттаивание) во влагонасыщенном состоянии, не способных разрушить первоначальных качеств строительного материала. Производитель обязательно указывает характеристику на упаковке своей продукции. Она может колебаться от 20 до 50.

Срок эксплуатации зданий значительно повышается при защите стен от намокания.

Внутренние стены штукатурятся, внешние – покрываются специальными составами, например, грунтовочными.Количество пузырьков в структуре газосиликатного блока определяет его плотность. Чем меньше в теле искусственного камня воздуха, тем выше его прочность и плотность.

Одновременно снижаются теплоизоляционные и звукоизоляционные характеристики. Такие блоки рекомендуются для возведения несущих стен и конструкций с высокой нагрузкой. Для внутренних перегородок с высотой не более 3 метров вполне подходят легкие блоки с высокой долей содержания воздуха. Плотность выражается в самой марке газобетона, где D300 – блок с наименьшей плотностью.

Долговечность газобетона сама по себе не ограничивается возрастом в 100 лет, но влияние негативных факторов могут снизить срок эксплуатации вдвое. Для сохранения прочности конструкций требуется правильное хранение материала при транспортировке и непосредственно процессе строительства, соблюдение технологий, а также организации дополнительной защиты уже готового строения.

Внешняя облицовка позволяет избежать скопления влаги, а значит и неравномерного разрушения блоков. При устройстве фасада требуется позаботиться о вентиляции, способной подсушивать случайно проникшую на стены влагу. Необходимо позаботиться и о гидроизоляции первого ряда, перед укладкой на фундамент. Долговечность строения из газобетона во многом зависит от качества фундамента, появление трещин на нем, разломов непременно ведет к нарушению целостности стен с разрушением нескольких из блоков.

Газобетонные блоки обычно производятся стандартных размеров 200*300*600 мм. Они применяются для возведения стен с высокими нагрузками (несущие). Для внутренних перегородок, требующих хороших звукоизоляционных свойств и минимального веса выпускаются блоки с размерами 100*300*600 мм. Учитывая, что нарезка каждого из объемных элементов происходит с помощью струны, грани получаются идеально ровными (отклонение не более 1 мм).

Вес изделия зависит от его плотности и размера. В среднем он находится в промежутке между 9 кг и 40 кг для одного блока. Обычно все производители указывают вес своей продукции в прилагаемых прайс-листах.

Если вы живете в регионе, где зимой выпадает очень много снега, то вам будет полезной информация о том, как создать снегоочиститель своими руками.

Если вы живете в регионе, где зимой выпадает очень много снега, то вам будет полезной информация о том, как создать снегоочиститель своими руками.

Электрокультиватор — это полезная вещь, которая пригодится каждому хозяину. Как сделать электрокультиватор в домашних условиях, смотритездесь.

Технические характеристики газосиликатных блоков D600

Газобетонные блоки марки D600 чаще всего применяются в частном домостроении, но могут применяться и при возведении более серьезных сооружений. Их прочность позволяет кирпичам размером 200*300*600 мм выдерживать нагрузки, создаваемых в несущих стенах конструкций. Теплоизоляционные свойства не требуют дополнительного утепления стен при температурах до -40 градусов (у некоторых производителей до -35). Блоки данной марки способны выдерживать не только равномерную нагрузку на поверхность грани, что позволяет обойтись только трещинами при разломе фундамента.

Газобетонные блоки марки D600 чаще всего применяются в частном домостроении, но могут применяться и при возведении более серьезных сооружений. Их прочность позволяет кирпичам размером 200*300*600 мм выдерживать нагрузки, создаваемых в несущих стенах конструкций. Теплоизоляционные свойства не требуют дополнительного утепления стен при температурах до -40 градусов (у некоторых производителей до -35). Блоки данной марки способны выдерживать не только равномерную нагрузку на поверхность грани, что позволяет обойтись только трещинами при разломе фундамента.

Блоки устойчивы к возгоранию, но разрушаются под длительным воздействием открытого огня, что требует соблюдать правил пожарной безопасности при эксплуатации помещений. Температура воздействия не должна достигать 400 градусов по Цельсию.

Морозостойкость позволяет выдерживать замораживание и оттаивание с насыщением влагой не более 15% от общей массы. Предусмотрено не более 50 циклов замораживания с последующим оттаиванием, при которых целостность блока не нарушается. Излишки влаги с внешней стороны стен, ускоряют процесс износа материала. В первую очередь снижаются теплоизоляционные свойства, затем происходит разрушение самого блока.

Звукоизоляционные свойства при такой толщине не обеспечивают необходимого уровня защиты, рекомендованного установленными стандартами. При строительстве многоквартирных домов требуется увеличение толщины стен. В частном домостроении используют дополнительные звукоизоляционные материалы.

Гигроскопичность, свойственная газобетону, как и паропроницаемость определяют высокую экологичность внутреннего пространства помещений.

1decor.org